火箭导弹燃气射流冲击载荷实验研究

周 悦,郭着雨,陈四春,赵 鑫,莫宗来,李 军

(1.南京理工大学 机械工程学院,江苏 南京210094;2.中国兵器工业集团江山重工研究院有限公司 南京研究院分公司,江苏 南京 210094;3.中国船舶集团有限公司第七〇五研究所 第一研究部,陕西 西安 710077)

火箭导弹发射装置在使用过程中主要承受3类载荷:重力载荷、惯性力载荷和燃气射流冲击载荷,其中燃气射流冲击载荷是发射装置所承受的最大载荷[1],因此,该载荷是发射系统设计的重要依据。在火箭导弹发射系统中,燃气射流对迎气面的冲击载荷是造成发射装置结构破坏的主要因素,它对结构件表面和管路线缆等附件也会产生热冲刷和烧蚀,严重破坏其使用性能。随着火箭导弹发动机推力的不断增大,燃气射流对发射系统的冲击日益严重。因此,如何获取精确的燃气射流冲击载荷数值,已成为火箭导弹发射装置结构设计及性能优化的关键。

燃气射流冲击载荷通常可通过数值仿真[2,3]和实验测量[4-8]两种方法获得。数值仿真的优点在于可给出细微的流动状态和压强的“场”信息,但结果具有不确定性,更适于进行快速的流场预估。发射系统结构和刚强度设计所需的精确的燃气射流冲击载荷数值,则必须通过迎气面压强实验测量得到。1996年,张福祥等采用激光摩尔干涉技术对固体火箭发动机地面静止实验时的流场进行了实验测量,首次获取了火箭炮燃气射流流场的密度场片[9-11];文献[12-14]给出了火箭导弹发射箱燃气作用压强的理论计算与实验测量方法,张俊等[15]和张磊等[16]则分别针对火箭导弹的尾流以及三维冲击流动进行了数值仿真。这些实验和计算主要是对燃气射流流场本身的显示和还原,并未涉及燃气射流对发射系统的冲击作用,也未给出燃气射流冲击压强的测量方法。

本文根据某火箭燃气射流冲击特征和迎气面结构特点,建立了某发射系统迎气面的压强实验测量系统,并成功进行了搭载飞行实验,经实验数据回归计算得到某火箭发射装置迎气面的冲击载荷。本文方法普遍适于其他火箭导弹燃气射流冲击载荷的实验测量。

1 迎气面结构与燃气射流冲击特征

迎气面是指面对燃气射流来流方向的结构面,燃气射流对所流经的迎气面均会产生压强作用,压强在迎气面上的面积分结果即为燃气射流的冲击载荷。火箭导弹发射系统受冲击的主要部件为发射装置、定向器集束(或发射箱)和起落架[1],其中定向器前端面受冲击最强,它承载了80%以上的燃气射流冲击载荷,因此,定向器的迎气面结构对燃气射流冲击特征的影响最为显著。

图1为某箱式定向器迎气面结构,其中前盖和发射箱箱体为迎气面。为说明发射过程中迎气面结构的变化,图1还给出了第1发火箭弹发射和连射时两种定向器迎气面的受冲击特征。

由图1可见,发射箱箱体始终受到燃气射流的冲击,即这部分迎气面面积不变;已发射的定向器前盖被冲破,不再受燃气射流冲击;待发射定向器的前端将继续受到燃气射流的冲击。因此,连射过程中迎气面的面积和位置均在不断变化。

2 压强测量系统

压强测量系统组成如图2所示。由图2可见,压强测量系统主要由传感器、信号处理系统及数据采集与记录系统组成。燃气射流在测点位置传感器的测量面上形成压强,传感器受压输出电信号,根据传感器类型采用相应的方法对电信号进行调理,然后由数据采集和记录设备记录并存储下来。由于燃气射流冲击载荷的频率变化一般小于1 kHz,传感器响应不高,通常采用应变式压强传感器即可。在信号调理环节则选择应变放大器,数据采集系统由数据采集卡和笔记本电脑组成。信号处理与采集系统使用NI的数据采集卡,传感器采用量程2.5 MPa的应变式压强传感器,扬州无线电二厂;数据处理则采用基于Labview的自编软件。

考虑到本文所测燃气射流的压强变化频率不大,选用以应变片为敏感元件的应变式传感器,如图3所示。该传感器的连接螺纹直径D为16~20 mm,高度H≥80 mm,六角形顶点宽度B≈1~1.2D。测点布设方式不仅与迎气面结构有关,还受传感器尺寸及其安装方式影响。应变式传感器安装时须使用扳手,考虑到扳手的操作空间,两测点间距不能小于六角形的顶点宽度B。据此,在如图4所示的直径为D的前盖上,理论上可布设的传感器数量最多为n=D/B。

虽然测点布设越多,测得的压强分布曲线越精确,但测点越多意味着实验成本越高。因此,可在保证测量精度的前提下,根据被测压强的变化规律合理布设测点,尽量减少测点数量。图5给出了常见的两种定向器迎气面压强分布规律。由图5(a)可见,压强沿一维空间呈平滑近似线性分布,在Δx区间i和i+1点布设两个测点,即可由xi和xi+1的压强pi和pi+1进行梯形面积积分,求得该区间的冲击载荷;而图5(b)的压强呈锯齿形不规则分布,在Δx区间内压强曲线出现n个转折点,为求得与图5(a)相同精确的结果,必须在Δx区间n个转折点处都布设测点,才能通过分段积分求取pi至pi+1的冲击载荷。

2.1 测点规划原则

由于燃气射流是轴对称的自由射流流场结构,它对发射系统迎气面的冲击作用也是轴对称的,因此作如下假设:(1)假设压强在以发射管中心为原点的半径方向(如图6(a)中曲线①、②和③)的变化规律相同;(2)假设迎气面上“孔洞”周围的压强分布不间断,即仍遵循无“孔洞”时的分布规律,如图6(b)所示。

依据以上假设,可将距发射管中心不同距离的测点交错布设在迎气面不同的半径方向,这样既满足了压强-半径曲线的测量要求,又避免了同一半径上测点过密带来的干扰。图7中①-⑤为布置测点的5个半径方向,“●”表示测点位置。假设在每一半径方向上布置一个测点,将5个半径方向上的实际测点按等半径方法移至一条半径上,就得到5个连续分布的等效测点,即图7中的“×”,由此可得沿半径方向的压强-半径曲线,该曲线也即迎气面任一半径方向的压强分布。

2.2 测量前盖测点布设

本文采用图1所示的箱式定向器结构。图8(a)为4管联装发射箱式定向器实物。由图8可见,定向器的前后端各有一个盖子(称为前、后盖),用于密封定向器内的火箭弹。其中前盖是箱式定向器的主要迎气面,其迎气面积约占总迎气面积的80%以上,因而是压强测量时传感器的主要布设区域。由于火箭弹发射时前盖需要适时开启[17],为便于开启,前盖通常由易碎非金属材料加骨架制成,且设计为微外凸形状,以利于导流和抗正向压强,因此,这种前盖产品不宜安放传感器。为此,本文专门设计了钢质平板型测量前盖,如图8(b)、(c)所示。为提高测量前盖的刚度,改善其固有频率特性,在盖中某些位置还预埋了加强筋。图8(c)为本文测量前盖的传感器测点布设示意。

2.3 迎气面测点布设

图9给出了某型火箭发射系统迎气面压强测量测点布设示意。

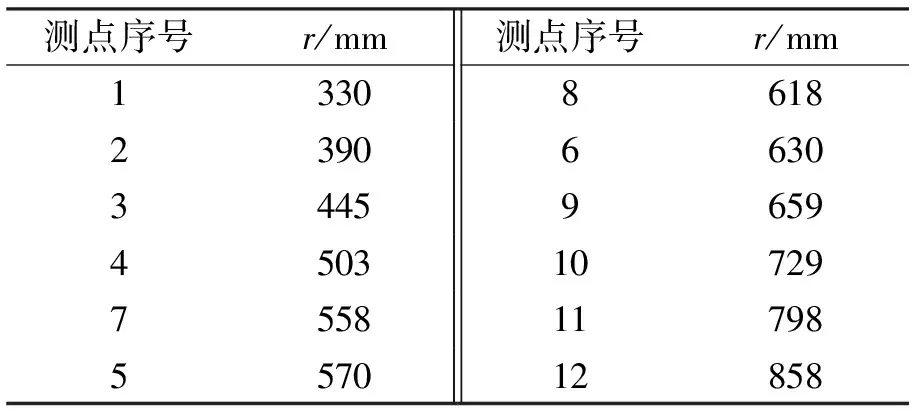

图9显示,该发射系统有两个发射箱,每只发射箱内有4根定向器。当选择其中一个发射箱的右上定向器管为发射管时,其他7根定向管的前盖和箱体上即可布设测点。图9以发射管下方和左下方两根定向器为测量位置,在其前盖上分别布设测点1-6和7-12共12个测点,各测点距发射管中心的距离r(即测点所在圆的半径)见表1。从测量结果看,各测点压强基本在550 mm半径处就已接近环境大气压,表明本文设定的800 mm测量半径区间已满足压强-半径曲线绘制需要。

表1 测点距发射管中心的距离

2.4 传感器温升抑制方法

燃气射流的温度通常高达2 000~3 000 K,在200~500 ms的测量时间内可使传感器壳体及敏感元器件迅速升温。当传感器温度超过其温度使用上限(本文所选传感器的温度上限为120 ℃)时,敏感器件输出的信号中将包含由温度效应引起的假信号,使测量结果发生漂移,且这一假信号无法在后期数据处理中剔除。为此,本文采用隔热式[1]传感器安装方式(如图10所示),通过在测量前盖与传感器间安装非金属或低热传导材质的转接件,以及在传压孔中填充油脂类物质,有效阻隔了燃气热量向传感器壳体和敏感元器件的传导,大大减缓了传感器的温升效应。

3 结果与分析

3.1 压强随时间的变化规律

图11给出了药温60 ℃、射角30°时8个测点(测点1,2,3,4和测点8,9,10,12)的压强-时间曲线,其中时间t的零点为发动机点火时刻,火箭弹在管内的运动时长约为400 ms,测量时采样频率为300 Hz。由于实验测量的压强数据主要用于武器系统的结构设计和刚强度校核,而武器系统工作时的振动频率仅为几赫兹,因此实验测量得到的是作用时间很短的结果,对结构设计无助。鉴于此,图11(a)-(d)在显示原始数据时,还给出了对应曲线的10 Hz低通滤波曲线。由滤波曲线可以看出,迎气面受到的冲击压强呈先升后降的变化趋势,且距发射管中心越远的测点受到的压强越小,出现峰值的时间越滞后,但各测点的压强峰值均小于0.15 MPa。

图11(a)显示,测点1距离发射管中心最近,所受冲击压强最大。发动机点火后,火箭弹在定向器内运动约400 ms,前盖上测点位置并未受到冲击;随着火箭弹离开定向器,测点上的压强迅速增大,上升段持续时间不足100 ms,随后的下降段耗时约300 ms。从图11(b)、(c)和(d)还可以发现,随着测点半径的增大,上升段逐渐变缓,压强峰值出现的时间延迟。说明距发射管中心越远的测点所受的压强越小,且变化相对缓慢,较远测点的压强曲线的变化逐渐趋缓。

3.2 不同发射状态下的压强测量结果

某型火箭弹在不同药温和射角下的迎气面压强测量结果如图12所示,其中r为测点距发射管中心点的距离,p为测点压强。共采集7发实验弹数据,其中药温60 ℃、射角30°时2发,药温-50 ℃、射角60°时4发,药温15 ℃、射角60°时1发。需要说明的是,虽然每发弹的发射管不同,其测量前盖的位置也不相同,但各测点距离发射管中心的距离是相等的,这恰恰符合火箭武器的正常使用状态。

由图12可见:(1)在不同的药温和射角下,迎气面冲击压强的分布具有相似性。测点越靠近发射管中心,压强越大,最大压强均出现在距发射管中心最近的测点位置,随着测点逐渐远离发射管中心,压强快速降低,在r大于800 mm时,所测发射状态的压强基本都衰减至0.01~0.04 MPa;(2)在相同的药温和射角下,各测点的压强-半径曲线也不尽相同。这是因为,火箭弹在不同的发射管内发射时,其相邻定向器的状态各异(有的有弹,有的无弹;有的有前盖,有的无前盖);同时,每发火箭弹发射时所受的起始扰动也不相同,不同的弹体姿态形成不同的燃气射流流场,同样会使测量结果产生差异。在进行火箭炮结构设计时,可根据图12所示的压强最大和最小值包络曲线计算出燃气射流冲击力,以此作为火箭炮发射过程中所受最大和最小冲击载荷。

图11和图12为表压传感器测得的表压结果,经发射位置的环境压强修正后即可得真实压强。本文实验的环境压强参考值为0.086 MPa。

4 燃气射流冲击载荷计算

将图12中的压强-半径分布曲线覆盖在以发射管中心为原点的迎气面上,如图13(a)所示,通过计算即可得到燃气射流对发射系统的冲击载荷。

(1)

则全部迎气面上的冲击载荷为

(2)

由于迎气面上经常存在孔洞,且已发射定向器已失去前盖,因此,由式(2)求取燃气射流冲击力时,孔洞和前盖面上的载荷不计算在内,即积分时减去这些面积。

依据式(2)编制程序,可计算出迎气面上的总冲击载荷或任一区域的冲击载荷。4管发射箱的全部迎气面包括3个定向器的前盖(分别为面1、面2和面3)和箱体(面4)。根据图12中测得的药温15 ℃、射角60°压强分布规律曲线,由式(2)得到冲击载荷的计算结果:总冲击载荷为181~193 kN,组成面-1、组成面-2、组成面-3上的冲击载荷分别为40 kN、39 kN和26 kN,夹板上的冲击载荷为77 kN。基于这些计算结果,即可进行前盖和夹板结构刚强度设计。

5 结论

(1)本文通过分析火箭导弹燃气射流对迎气面的冲击特征,建立了以应变式传感器、信号处理系统和数据采集与记录系统组成的压强测量系统。采用该系统测量了某型火箭弹发射过程的燃气射流迎气面压强分布,并通过压强面积分得到燃气射流冲击载荷,为火箭发射系统的结构设计和优化提供了基础依据;(2)实验结果表明,随着火箭弹离开定向器,迎气面受到的冲击压强呈现先升后降的变化趋势,上升段斜率大于下降段,冲击时长约为400 ms,且距发射管中心越远的测点受到的压强越小,出现峰值的时刻越滞后,但各测点的压强峰值均小于0.15 MPa;(3)本文方法不仅适于火箭武器燃气射流作用于迎气面上的压强测量,也适于发射箱内壁面的压强测量;箱式定向器和集束式定向器迎气面的压强测量均可采用本文实验系统。

——以徐州高层小区为例