粘性土改良铁尾矿砂的路用性能研究

罗森华

(龙岩东环高速公路有限责任公司,龙岩 364000)

铁尾矿砂是在铁矿石开采、破碎、筛选过程中伴生的一种工业废弃物。 有学者研究将铁尾矿砂用作建筑材料的制作, 如代替砂石作混凝土的细骨料; 或将铁尾矿砂作为掺料与粘土结合烧制烧结砖,性能优于普通粘土砖;也有将铁尾矿砂磨成细粉,可代替铁矿粉用于制作普通硅酸盐水泥。 但针对铁尾矿砂做路基填料的研究却不多。 尾矿库堆积一方面需要占用大量土地资源,另一方面铁尾矿砂中有害离子渗入到地下水中也会污染当地的生态环境。 以福建龙岩地区的崎濑铁尾矿库为例,若将该地区尾矿砂若用于工业生产, 运输成本较高;故考虑将其用于高速公路路基填筑,可以起到生态环保、节省成本的效益最大化的作用。

目前关于铁尾矿砂在道路建设中的应用大多是路面基层,对填料的要求较高,选择改良剂的要求也高,作为路基填料目前还没有比较合适的改良材料。 国内的大多研究方向为采用碎石或者砂砾来改良粘性土,而以粘性土来改良铁尾矿砂用作高速公路路基填料的研究工作相对较少。 莫百金等[1]以湖南省道S322 线试验段的修筑为例, 对不同掺配比的砂砾-高液限红粘土混合料分别进行了物理力学指标测试和开裂模拟试验,分析了不同砂砾掺配率下的改良效果及原因, 提出了以收缩开裂宽度、液塑限为指标确定最佳掺配率的方法。 赵辉等[2]以合肥地区的膨胀土为例,通过对工业废料铁尾矿砂和电石渣作为添加剂改良膨胀土的可行性与改良效果研究发现,两者对膨胀土的物理力学性能改善显著,当两种材料掺量一定时,随养护龄期的增大改良效果更为显著。 刘炳华等[3]通过大量试验研究发现在尾矿砂中掺入具有大量粘性颗粒的土,会明显改善尾矿砂的塑性,压实强度也会明显提高而适用于路基填筑。 通过地质采样勘察将所取的铁尾矿砂依照规范定名为残积砾质砂。 该地区铁尾矿砂颗粒级配良好,但小于0.075 mm 的颗粒含量占20%,粘粒含量较少, 在路基碾压过程中没有约束力,造成颗粒流动,难以被压实,强度不达标,稳定性和耐久性难以保证。 福建地区粘性土含量很高,但由于其具有含水率高、粘性颗粒过多,以及干缩湿胀、压实性差等不良特性,不能直接用作路堤填料,这也是福建地区道路建设过程中的难题之一[4]。 故本研究从该方向入手, 采用粘土对铁尾矿砂进行改良,既可以使两者实现优势互补,满足路基填料的强度需求,提高其路用性能,并确定粘性土和尾矿砂的最佳掺配比。

1 铁尾矿砂和粘性土的物理力学特性

1.1 化学成分分析

试验所选用的铁尾矿砂取样于龙岩东环高速崎濑尾矿库,钻探深度为12~16 m。 通过XRD 衍射技术对铁尾矿砂的化学成分进行分析, 结果如表1所示;粘性土料遵循就地取材,节省成本的原则,采用尾矿库附近的典型粘性土壤, 开挖深度为22 m左右。 对该地区的粘性土进行了液塑限、击实、承载比(CBR)、胀缩性等物理力学指标测试,按照国家标准规范《公路土工试验规程》(JTG E40-2007)[5]中的要求进行试验,结果如表2 所示。

表1 铁尾矿砂的化学成分含量

表2 粘性土的基本性能指标

从表1、2 中粘性土的基本力学指标可知,该类土的天然含水率很高,孔隙比较大(>1),压缩系数较小,最大干密度低,压实性差;自由膨胀率一般,体缩率较大,具有线缩性,以收缩为主;但相比于其他粘性土,由于其内部含有角砾质颗粒,有一定强度,抗剪强度指标和CBR 值都比其他土类大,因此将该类粘性土按照规范命名为含角砾粉质粘性土。该类砂的塑性指数为13.7,粘聚力较大,可有效改善铁尾矿砂的可压实性和胀缩性。

1.2 塑性指数、表观密度和颗粒筛分

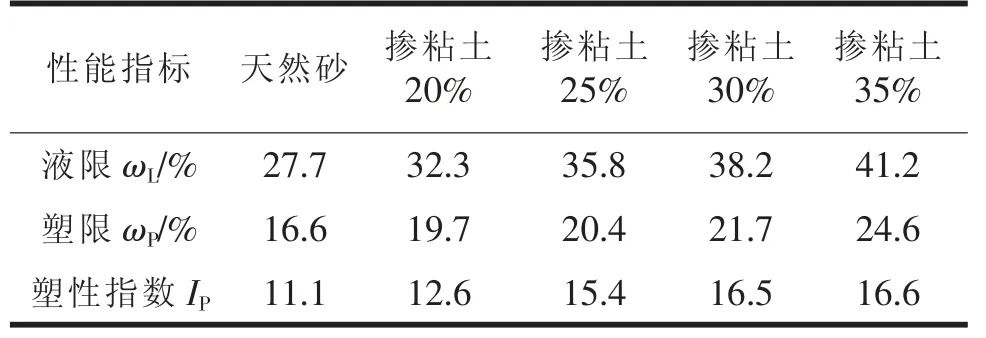

(1)界限含水率试验采用液塑限联合测定仪进行测定,试验结果如表3 和图1 所示,通过以下数据可知天然尾矿砂的塑性指数较高,说明其粘性颗粒含量较少,在路基碾压过程中没有约束力,难以被压实,稳定性和耐久性难以保证。

表3 铁尾矿砂的液塑限指数

(2) 通过容量瓶试验测定细集料在23°C 时对水的表观密度, 具体试验流程按照国家规范标准《公路工程集料试验规程》(JTG E42-2005)[6]中的要求进行,得到铁尾矿砂的表观密度为3.044 g/cm3。

图1 各粘土掺量与界限含水率指标的关系曲线

图2 残积砾质铁尾矿砂级配曲线

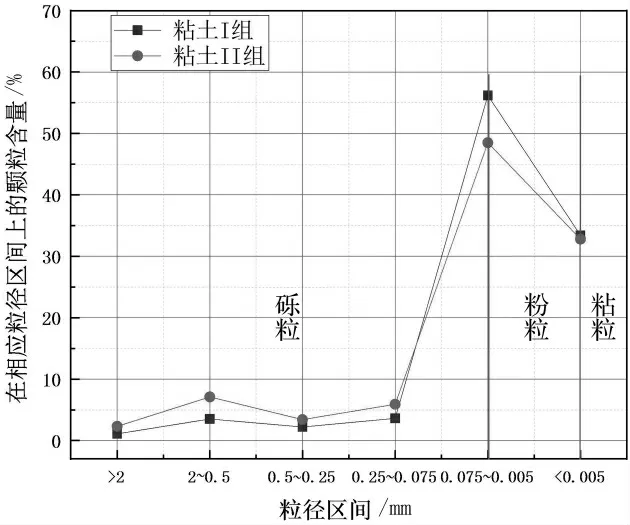

(3)采用振筛机对残积砾质尾矿砂和粘性土分别进行颗粒筛分,试验结果如图2~3 所示。 另外又进行了各粘土掺量下的改良铁尾矿砂粒径重组的颗粒筛分,情况如图4 所示。 由图2 可知,天然铁尾矿砂因为含有残积砾质颗粒,所以砾粒含量相对较多达到30%以上, 并且该类铁尾矿砂的Cu=5.16,Cc=1.13, 同时满足Cu≥5 和1≤Cc≤3 两个条件时,为良好级配砂, 粒径大于2 mm 的颗粒含量占33.18%,属于细粒砂。 但由于>0.075 mm 颗粒含量较多,粉粒和粘粒含量较少,所以天然尾矿砂所制的试件难以成型,粘聚力很差。

图3 粘性土级配曲线

图4 改良尾矿砂颗粒重组后的级配曲线

由图3 可知, 该地区的粘土中粘粒含量达到30%以上,可改善铁尾矿砂粘聚性差的缺陷。从图4中不同掺量的粘土和铁尾矿砂混合之后,颗粒级配会发生重组, 混合料中粘粒和粉粒的含量大幅提升,且砾粒含量也会调整,使铁尾矿砂作为高速公路路基填料成为可能。

1.3 天然含水率、固结快剪与压缩试验

(1)采用烘干法测试含有残积砾质颗粒铁尾矿砂的天然含水率,设计平行试验,得到其天然含水率平均值为7.9%,施工含水率(即最佳含水率wop±2%的范围内)比较容易控制。

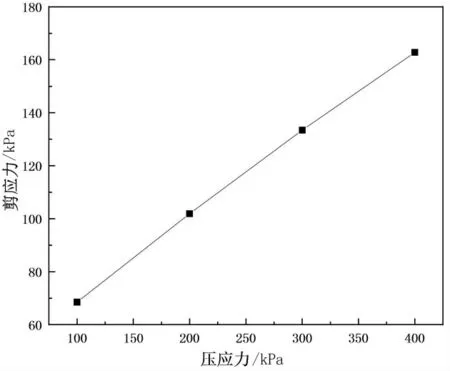

(2) 根据铁尾矿砂的性质进行固结快剪试验,分4 个等级进行预压排水,然后对试件快速剪切破坏。 按一定的压实度制作4 个试件,放在直剪仪上。对试件分级施加不同的垂直荷载p1、p2、p3、p4 分别为100 kPa、200 kPa、300 kPa、400 kPa, 加载直至试件固结稳定,再以较快的速度施加剪应力,控制在3~5 min 内剪破,试验结果如表4 所示。 图5 为不同荷载与土的孔隙比之间的关系曲线(固结试验),图6为剪应力与压应力之间的关系曲线(直剪试验)。

由图6 可知, 天然铁尾矿砂直剪试验结果为:粘聚力c=38.1 kPa,内摩擦角φ=17.5°。

表4 铁尾矿砂剪切和压缩试验指标

2 粘性土改良铁尾矿砂的强度性能

2.1 掺配比设计

粘性土可有效改善铁尾矿砂颗粒之间松散不成型,粘聚力差的缺陷。 在碾压密实的过程中,砂样的颗粒级配不断重新排序,互相靠拢、充填、密实,颗粒之间相互嵌锁,承压面慢慢增大,由此在一定程度上提高了稳定性和耐久性。 为研究不同粘土掺量下铁尾矿砂的性能变化规律,以寻找最佳填筑效果、 最低经济成本的预期目标下的最佳粘土掺量。故粘土掺量从20%开始掺加,以5%的掺量递增,直至能够满足规范标准 《公路路基施工技术规范》(JTG/T 3610-2019)[7]中要求强度的结合料掺量,因此设计5 组掺量分别为0%、20%、25%、30%、35%,对改良前后铁尾矿砂的力学试验指标进行对比分析,以此为据进行后续试验。

图5 铁尾矿砂固结试验结果

图6 铁尾矿砂直剪试验结果

2.2 改良砂的击实及直剪试验

表5 为在掺入粘性土前后,铁尾矿砂的松散干密度和击实情况下的最大干密度和最佳含水率数据;并进行了1 组天然的残积砾质尾矿砂的击实试验与改良后的进行对比,分析粘土的掺入对铁尾矿砂的力学性能的改变情况。 对掺粘土改良前后的铁尾矿砂进行直剪试验。

由表5 和图7~8 可知,天然铁尾矿砂由于含有较多的残积砾质颗粒,其天然干密度能够满足规范标准对于工业废渣做高速公路上路基填料的压实度要求(≥93%),但其粘聚力差,抗剪强度不达标。当采用粘性土改良后其最大干密度会有进一步的提升,并且施工含水率易于控制;对比掺加粘土后松散状态下和击实后的干密度变化情况,可知其可以满足抵抗大激振力荷载的冲击,以及后期公路运营阶段的耐久性要求; 由图9 的数据对比分析,随着粘土掺量的增加,铁尾矿砂在直剪试验下的内摩擦角减小许多,而粘聚力也有大幅度提升,说明粘土的掺入可有效改善天然砂粘聚力差,成型难的缺陷。 并且由图中可知当粘土掺量达到30%时,试件的粘聚力和抗剪强度趋于稳定,初步确定粘性土最佳掺量为30%。

表5 粘土改良铁尾矿砂击实与直剪试验结果

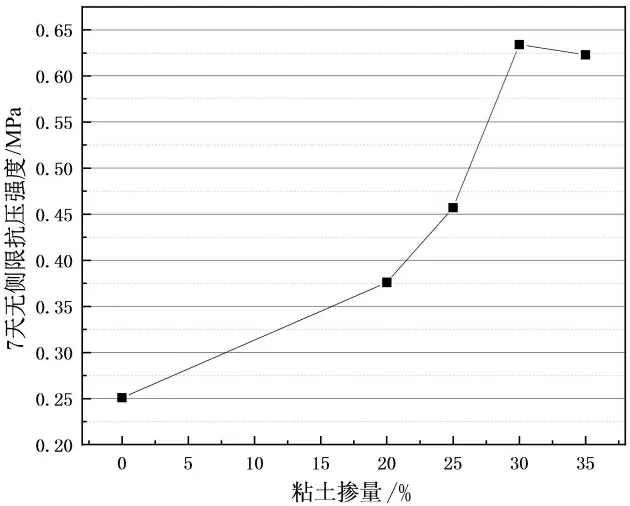

2.3 无侧限抗压试验

无侧限抗压采用的试验方法按预定干密度用静力压实成型, 试件尺寸为Φ100×100 mm。 按照《公路工程无机结合料稳定材料试验规程》(JTG E51-2009)[8]养护7 d,之后记录试件所能承受的最大压力P(N),结果如图10 所示。 从中可以看出,天然残积砾质铁尾矿砂所能承受的抗压强度难以满足工业废渣做高速路基填料的要求。 对于高速公路路堤层填料要求在7 d 的养护条件下,试件强度应达到28 d 抗压强度(0.6 MPa 的90%,即≥0.54 MPa)。当粘土掺量为25%的试件强度为0.457 MPa, 因此至少要达到30%时(试件的强度为0.634 MPa),强度才能满足标准要求;当掺量达到35%以后,试件的强度开始出现下降,粘土掺量已达到饱和,尾矿砂颗粒之间已充满粘性颗粒,再增加掺量反而会出现反弹状态,将会成为“弹簧土”,危害路基稳定,故确定粘性土改良铁尾矿砂的最佳掺配比为30%。

图7 随掺量增加干密度变化曲线

图8 随掺量增加最佳含水率变化曲线

图9 各粘土掺量下的铁尾矿砂直剪试验内摩擦角φ(左)、粘聚力c(右)

图10 随粘土掺量增加7 d 无侧限抗压强度变化曲线

2.4 承载比(CBR)试验

采用击实试验所得到的最大干密度、最佳含水量及93%的压实度要求制备试件。为模拟材料在现场试验中的最不利状态,试件加载破坏前,先饱水4昼夜。 在浸水和进行贯入试验时,在试件顶部施加荷载以模拟冲击荷载对路基的压力。CBR 试验结果如图11 所示。

通过试验分析图11, 可知天然尾矿砂的CBR值随着击实次数的增加,承载比会有一定程度的提升,在击实次数设定为98 击时,CBR 值达到2.5%,但仍不满足路基填料的最小强度, 即高速公路、一级公路填方路基上路堤填料为工业废渣时最小压实度≥93%,最小CBR 值不应小于4%。掺入粘土改良的铁尾矿砂的承载比出现极大的提升,更有利于将该地区的残积砾质砂用于路堤填筑。 当粘性土掺量达到30%时, 各击实次数下的CBR 值均满足标准要求。 当粘土掺量超过30%时,CBR 值出现下降趋势,说明如果再增加粘土掺量可能会改变研究的实质,改良砂的力学性质也会发生弱化。 故综合施工成本、规范标准等要求,确定粘性土的最佳掺配比为30%。

图11 各掺量下改良尾矿砂变化曲线

3 结论

(1)通过对铁尾矿砂试样进行化学成分分析和颗粒筛分等一系列基本物理力学特性指标测试得知,该类砂在不掺加任何改良材料的情况下,由于其颗粒之间相对松散,粘聚力差,不能满足高速公路对上路堤和下路堤填料的最小CBR 要求(≥4%),该类尾矿砂颗粒之间流动性大,不易压实,强度难以满足路基设计规定,因此需要掺加粘性土进行改良。

(2)当掺入不同掺量的粘土后,通过击实试验和直剪试验发现,改良尾矿砂的最大干密度ρdmax和粘聚力会迅速增加。 随粘土掺量的增加,近似呈现出线性递增趋势,当掺入粘性土的量达到30%就可满足路基填料的压实度和抗剪能力要求。 当掺量超过30%以后,各类指标出现下降趋势,说明如果再增加粘土掺量反而弱化了改良砂的力学性能和路用性能。

(3)通过对比天然砂和改良砂的7 d 无侧限抗压强度发现,粘性土的掺入可以有效提升尾矿砂的抗压强度,当掺量达到30%时,抗压能力最大;由天然砂和改良砂的CBR 试验结果可知, 随粘土掺量和锤击次数的增加, 改良砂的CBR 值近似呈线性递增,后渐渐趋于稳定,且当粘土掺量达到30%时,CBR 结果最佳,而且也满足高速公路路基填料承载比要求。