基于毫米波雷达的井下防爆无轨胶轮车前防撞系统研究

胡鹏

(山西焦煤机械电气有限公司, 山西 太原 030024)

0 引言

防爆无轨胶轮车是当前煤矿广泛采用的运输设备,具有易维护、机动灵活、安全稳定等特点,但井下能见度低,巷道弯道多,设备及人员安全性是影响井下工作面正常运行的关键问题。当前井下无轨辅助运输设备使用的智能防撞及安全系统主要有红外测距传感器、人员接近开关及影像系统等,测量精度较高,但测量范围小,受环境影响较大,障碍物定位能力差以及被动制动能力较差[1]。

本文对一种基于毫米波雷达的前防撞系统进行理论分析、电路、算法设计及车载试验等研究,使其可以更有效地应用于井下特殊环境,实现对障碍物(如弯道、机械设备及工作人员等)的远距离定位。系统具备报警及紧急制动等功能,同时可以在显示器上精确定位障碍物位置信息[2],弥补了现有产品的缺点。

1 毫米波雷达前防撞技术原理

1.1 线性调频测距

电磁波从雷达系统到目标间往返传播的时间内,发射信号的频率已发生变化,根据两者的差频可以实现目标测距调制雷达发射信号,通过测量差拍频率测量距离,即差拍-傅里叶体制原理,利用测定频率按频率调制信号的规律变化的发射信号和回波信号之间的频率差来确定目标的距离和速度等信息。

1.2 相位法测角度

用于对前方障碍物角度检测,利用多个天线所接收回波信号之间的相位差进行测角。设在θ方向有一远区目标, 则到达接收点的目标所反射的电波近似为平面波。由于两天线间距为d, 故它们所收到的信号由于存在波程差ΔR而产生相位差φ。

(1)

式中,λ为雷达波长,用相位计进行比相, 测出其相位差φ, 就可以确定目标方向θ。

2 毫米波雷达前防撞系统技术路线及方案设计

雷达传感器采用矩阵式天线,通过ECU信号处理器对毫米波雷达高频信号进行实时采样,通过自适应滤波器去除杂波干扰信号。采用嵌入式开发技术,核心芯片为主流大厂的新型嵌入式芯片,功耗低,性能好,体积小。采用CAN总线控制自动识别、校准雷达信号以及控制紧急制动信号方法,雷达信号采集单元和ECU信号处理单元提取前方障碍物的相对速度、相对距离及相对角度信息,并将这些信息发送给信号控制单元,通过信号控制管理平台对发送来的信息计算车辆行驶状态,并对车辆安全程度进行评价控制[3],毫米波雷达前防撞系统的技术路线如图1所示。

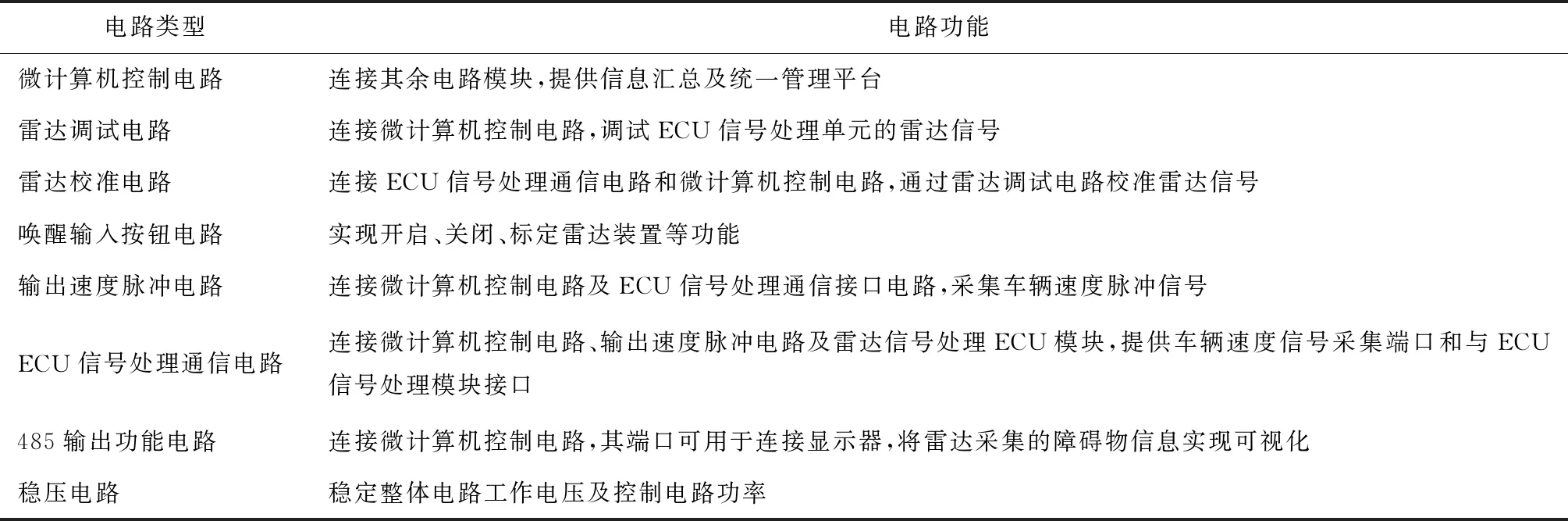

2.1 通信电路设计

毫米波雷达主控制电路如图2所示,包含微计算机控制电路、雷达调试电路、雷达校准电路、唤醒输入按钮电路、输出速度脉冲电路、输出CAN总线控制电路、ECU信号处理通信接口电路、485输出功能电路、稳压电路、功率电路,各电路功能见表1。

传感器采集系统 驾驶舱显示装置

图2 前防撞雷达系统主控制电路

表1 电路功能

2.2 制动技术设计

车辆与障碍物发生碰撞前采取被动制动措施,增加电磁制动阀块,通过单片机控制与前雷达装置实现信号通信,控制电磁阀的通断状态,根据碰撞时间判断是否系统报警或采取紧急制动措施,系统设定碰撞临界值为2 s,雷达信号采集单元获取来自雷达传感器的车辆行驶信息,包括车辆本身的行驶速度v0,前方障碍物速度v1、相对距离R及车辆与障碍物的相对角度θ,制动系统逻辑如图3所示。

当v0>v1时,车辆与前方障碍物发生碰撞时间t>2 s,车内蜂鸣器闪烁灯亮。

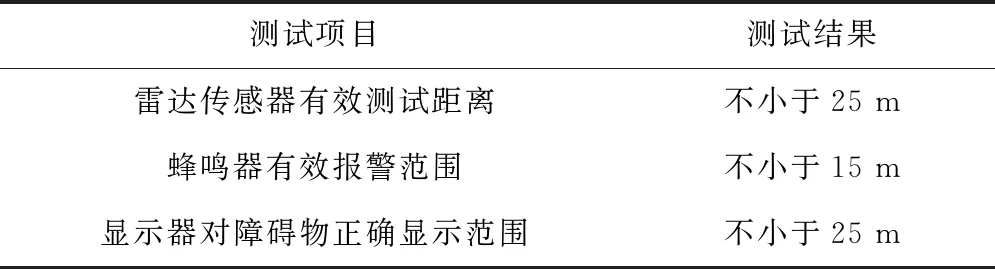

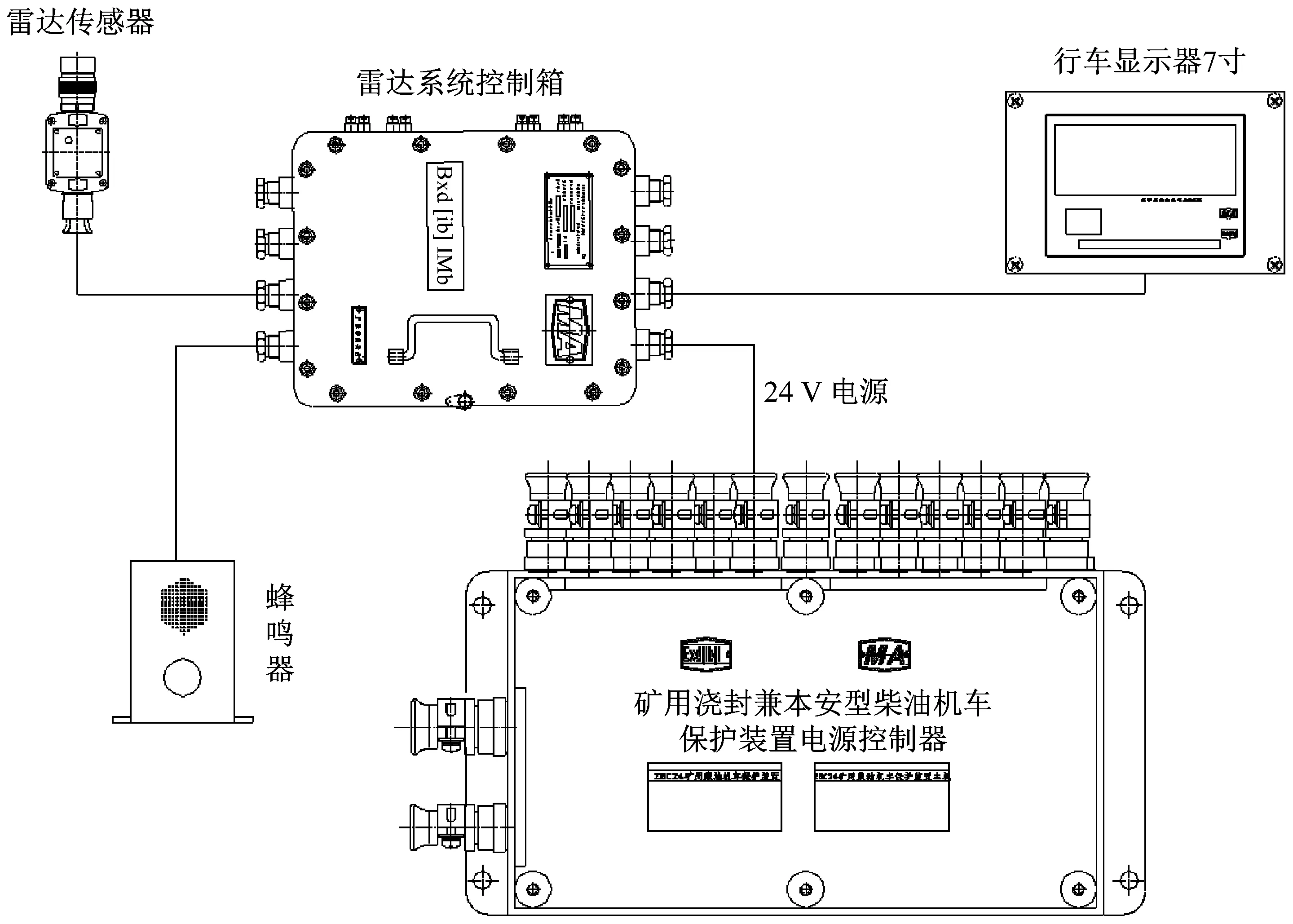

当车辆与前方障碍物发生碰撞时间t≤2 s,车辆制动安全距离Sbr t和θ的计算公式为: t=R/v0-v1 (2) θ=2π/λ·ΔR (3) 式中,λ为雷达波长,ΔR为波程差。 图3 前防撞雷达制动系统逻辑 2.3.1 传感器及箱体设计 雷达传感器装置主要包含雷达天线、信号处理模块、ECU处理模块,对前方障碍物进行LFMCQ频率、回波信号以及差拍信号进行采集、滤波,并通过CAN信号连接监测数据,雷达传感器前盖采用特殊材质,保证雷达天线信号的发射与采集。前防撞雷达传感器前盖及箱体如图4所示。 雷达箱体采用不锈钢后端设计,保留特殊材料前盖,电路板放置箱体内进行浇封处理,采用航空插头进线端连接,同时连接蜂鸣报警器、车载保护装置中车辆速度脉冲信号线及车辆制动电磁阀信号线[4]。 2.3.2 显示端设计 通过LabView建立通信及显示模型,采用嵌入式开发技术,通过算法控制和协议控制将雷达采集的数字信号转化为可显示的模拟信号,并通过自适应滤波器去除杂波干扰信号精确定位前方25 m范围内障碍物,位置、角度信息以点的形式在显示器上显示,为驾驶员提供安全保障。前防撞雷达传感器显示装置如图5所示。前防撞雷达传感器显示界面如图6所示。 煤矿无轨辅助运输设备的工作环境噪声大,如果只采用报警模式,有时驾驶员无法听清警鸣声,会导致无法正确判断前方状况,所以本文研究的毫米波雷达前方装系统需实现前方障碍物具体位置显示功能,同时具备三维坐标显示功能,以便进行后续的维修调试。 图4 前防撞雷达传感器前盖及箱体 (a) (a) 显示界面可以直观显示出车辆自身所在位置、速度信息、行驶距离、前方障碍物位置信息以及速度等,方便驾驶员观测,从而可以有效采取防范措施。 2.3.3 电气系统设计 目前矿用防爆柴油机车上主要电气箱体包含柴油机安全保护系统和电源控制箱,多数电气器件取电时通过这两种电控箱,然而24 V电源箱通常采用4口喇叭嘴,不便独立引出雷达系统电源线,柴油机安全保护系统电控箱体通常预留4~5个接线口,便于雷达系统从柴油机安全保护系统中取电,电气系统如图7所示。 雷达系统ECU信号处理模块、信号采集模块、信号处理模块放置于雷达系统控制箱内,发射天线位于雷达传感器中,通过柴油机车保护装置电源控制器取24 V电压,最终采集到的数字信号转化为模拟信号,并在行车显示器上显示出障碍物等位置及坐标信息,同时雷达系统控制箱控制蜂鸣器报警。 为验证本文研究的毫米波雷达系统的可靠性,对雷达传感器有效测试距离、蜂鸣器有效报警范围以及显示器对障碍物正确显示范围进行试验测试。试验所使用的主要计量器具为基线测长系统设备,长度为26 m,准确度等级为U=(0.5+0.5L)μm,k=2,温度为20 ℃。 表2 测试结果 试验测试结果如表2所示,由表2可知,车辆前方25 m内障碍物都可以正确判断,比目前多数使用的前防撞传感器探测距离都广,最小在15 m范围处出现障碍物时可实现蜂鸣报警,进一步提高了本系统的安全可靠性。 图7 电气系统 本文研究的基于毫米波雷达的浇封型前防撞系统,属于煤矿井下提高无轨胶轮车辆行驶安全及工作面人员安全的技术领域。该毫米波前防撞雷达系统具有较大量程,是针对煤矿井下防爆无轨胶轮车环境可见度低、弯道多的运行情况而特别设计的,主要采用了线性调频测距、相位法测角度及数字图像处理等关键技术,可应用到井下设备定位、人员定位及设备限速装置等产品[5],同时是煤机自动化采掘、智能控制系统及无人驾驶等研究方向的关键技术,也是实现煤矿生产中“机械化换人,自动化减人”目标的关键技术手段。

2.3 硬件设计

3 毫米波雷达前防撞系统试验分析

4 结语