电动机定子匝间耐压检测装置研究

于千博,毛谦敏

(中国计量大学计量测试工程学院,浙江杭州 310018)

0 引言

电动机是一种把电能转换成机械能的电气设备[1]。电动机主要由产生磁场的定子和输出扭矩的转子组成。定子绕组作为产生旋转磁场作用于转子使其转动的“源”,其匝间耐压情况影响整个电动机的绝缘性能[2]。因此,保证定子匝间耐压符合要求是保障电动机正常运行的重要前提。

传统的匝间耐压检测方法是使用示波器测量标准绕组和待检绕组的振荡波形并用肉眼观察两波形之间的差异,但由于判断具有主观性,没有量化的合格指标,检测效率和精度极低[3]。随着微电子技术的快速发展,郝迎吉等采用STM32内置ADC采集500 V电压下被测线圈的振荡信号并处理[4]。虽然克服了人工判断的缺点,但脉冲电压和采样速率过低,采样波形可能失真。

针对上述问题,本文设计了一种电动机定子匝间耐压检测装置,使用三极管自激推挽电路和倍压整流电路产生3 kV电压,STM32单片机外接AD9226和高速FIFO实现采样速率0~42 MHz可调,并利用以太网高速传输控制命令与数据。该装置能对两组振荡波形间的频率比、面积比和面积差比进行比较判断,并能计算被测绕组的电感值,检测效率和精度均满足实际应用需求。

1 匝间耐压检测原理

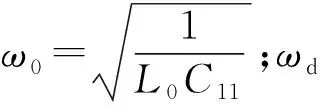

当单片机检测到电容C0充满电时,触发可控硅导通对后级电路放电;当可控硅关断后,RL0、L0、C1组成RLC电路,电感两端产生衰减振荡波形,RL0或L0的不同将会造成波形间存在差异。将测得的波形与标准波形进行比较计算,即可判断被测定子匝间绕组是否存在绝缘不良等情况[5]。其检测原理等效电路如图1所示。

图1 检测原理等效电路图

图1中,SCR是可控硅,C0是储能电容,C1是振荡电容,L0是被测线圈电感,RL0为线圈的等效电阻。从可控硅触发到关断,可分为3个阶段:可控硅触发瞬间,可控硅导通,可控硅关断。

1.1 可控硅触发瞬间

设可控硅触发瞬间的时间为t1,由于电感L0电流无法突变,此时可近似为断路,整个电路近似为零状态响应,等效电路如图2所示。

图2 可控硅触发等效电路图

C1两端电压方程为

(1)

一般认为当t=5R1C1,电路达到稳态,uC1=U1。

1.2 可控硅导通

当可控硅进入导通阶段,由于流经回路的电流很小,R1阻值也很小,R1上的压降相对电容电压可以忽略。近似为电容C0和C1并联后与RL0和L0连接,其等效电路如图3所示。

图3 可控硅导通等效电路图

设初始状态下UC0=UC1=U1,根据基尔霍夫电压定律可求得回路的微分方程[6]:

(2)

求解该微分方程可得:

(3)

(4)

1.3 可控硅关断

由于电感的电压波形超前电流波形约90°,因此当电感两端电压为负的最大值时流经可控硅的电流为0。设此刻t=t2,根据可控硅的性质此时可控硅关断,振荡电容的容值变为C1,电路仍然为RLC振荡电路,等效电路如图4所示。

图4 可控硅关断等效电路图

电容C1和电感L0两端电压表达式为:

(5)

(6)

综上所述,t1时刻可控硅触发导通,t2时刻可控硅关断形成RLC振荡,因此对于差比参数以及周期的计算,以t2时刻以后为准。被测线圈振荡电压波形近似如图5所示。

图5 匝间振荡波形示意图

2 总体设计方案

本装置设计了以STM32F405RGT6为核心处理器的测量控制电路,具体包括电源电路、采样电路、触发电路和以太网通信模块。其中,电源电路产生高压直流电,单片机产生采样时钟并控制触发电路的导通,采样电路采集振荡波形数据通过以太网将数据传送到PC机进行处理与分析,装置检测流程结构框图如图6所示。

图6 装置检测流程结构框图

3 硬件结构设计

3.1 电源电路

匝间耐压测试需要在被测绕组两端施加脉冲高压,为了避免损伤绕组,通过绕组的电流要非常小。考虑上述情况,采用逆变电路和倍压整流电路将低压直流电转化为高压直流电。

3.1.1 逆变电路

通过使用双三极管自激推挽实现DC-AC升压变换,其电路如图7所示。

图7 逆变电路图

其主要原理是:每个同型号三极管性能不完全相同,造成上电导通时流经三极管电流大小不相等。设流经Q1的电流为I1,流经Q2的电流为I2,假设最初I1>I2,在互感作用下反馈绕组上将会产生一个上负下正的电压,该电压将会作用于Q1和Q2,最终使Q1饱和导通,Q2截止。此时变压器内磁通大小不变,反馈绕组感应电动势为0,I1变小,I2变大,变压器内磁通方向由I2决定,形成与上述过程相反的情况。如此循环,将会在变压器次级线圈形成高压交流电。

3.1.2 倍压整流电路

倍压整流电路可以将交流电升压成所需要的高压直流电压。其工作原理为:当变压器输出峰值电压为E且处于负半周期时,D3导通,D4截止,C3两端电压左负右正,大小为E;当输出电压处于正半周期时,D3截止,D4导通,C7两端电压大小相当于次级线圈和C3串联,为2E。同理,C4~C9两端电压均为2E,U1电压为7E,实现了电压7倍抬升。电路连接如图8所示。

图8 倍压整流电路图

倍压整流的输出电压经过电阻R5和R6分压后与LM385产生的2.5 V基准电压分别输入比较器的负、正输入端。当比较器正输入端电压大于负输入端,Uf为5 V,使逆变电路中三极管Q0导通;当正端电压小于负端,Uf为0 V,Q0关断。在三极管动态开关作用下,倍压整流电路的输出电压稳定在3 kV左右。同时,单片机PC15引脚读取Uf电平,一旦单片机检测到Uf输出为0,说明储能电容充电完成,触发可控硅导通采样。

3.2 采样电路

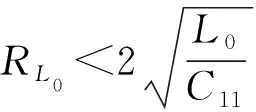

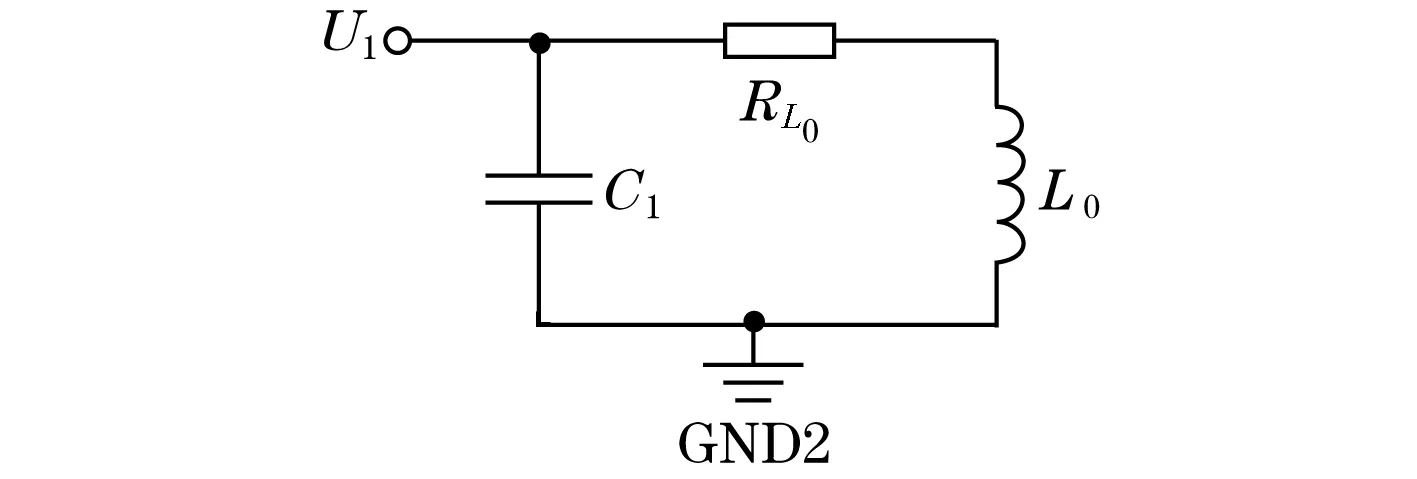

可控硅触发导通后,由于被测电感量的不同造成波形振荡频率有很大区别,需要采样频率可调才能实现对数据的精准测量。奈奎斯特采样定理要求理想状态下采样速率至少为最高频率的2倍[7]。但为了能够采集到更加准确的信号,将ADC采样速率设置为被测频率的10倍以上。而单片机自带的ADC无法实现如此高频率的采集,因此选用AD9226芯片。该芯片在单电源供电情况下,只需输入一个采样时钟,最高能达到65 MHz采样速率[8]。又因为单片机I/O口读取速率也无法匹配ADC的采样速率,故采用高速FIFO芯片IDT72V255作为数据缓冲芯片。该芯片具有最快50 MHz的写入速率,且读取速率在0~50 MHz范围可调。使用上述采样电路,实现了STM32单片机对不同频率的高速信号的采集。采样电路的连接示意图如图9所示。

图9 采样电路连接示意图

图9中,单片机的PB9、PB10和PB13分别控制芯片读、写使能和复位引脚,PB15产生采样时钟控制ADC的采样速率和FIFO的读取速率,PB10产生低速读信号读取FIFO内的数据,PB11和PA10分别连接“全满”和“全空”标志位,用于判断数据是否被全部写入或者全部读取完。

3.3 信号调理电路

电感两端振荡电压经阻容分压后产生最大幅值约为±5 V的电压U4,而AD9226输入电压允许范围为1~3 V。因此设计如图10所示信号调理电路,使用TL072和AD8065运放芯片,ADC参考电压UREF=2 V,电路输出电压U5为

图10 信号调理电路图

(7)

此电路将AD9226芯片的输入阈值由1~3 V增加到了-5~+5 V,能采集到完整的振荡波形信号。

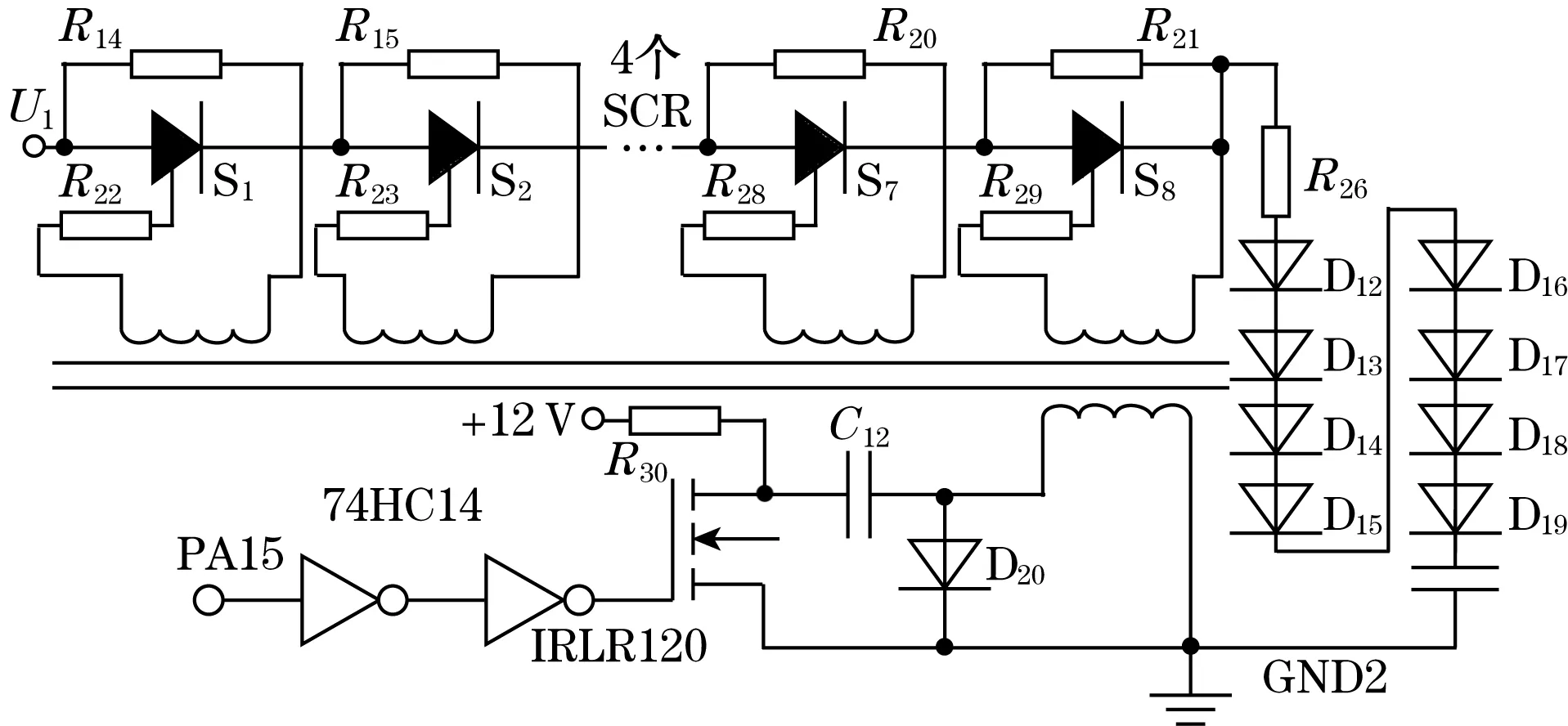

3.4 可控硅触发电路

根据检测要求,需要一个开关器件在储能电容饱和时经触发信号控制能迅速闭合,并且当流经该器件的电流为0时能迅速关断。基于上述要求,选用单向可控硅TYN1012作为开关元件,设计如图11所示触发电路。

图11 可控硅触发电路图

考虑到倍压整流电路产生的3 kV电压远高于单个芯片耐压值,通过串联多个芯片实现在几倍于耐压电压的环境中工作。由于制造工艺等原因,串联的同型号可控硅在关断时的等效阻抗不同,分压不均会引起开关动作不一致,严重时甚至会导致个别可控硅被击穿[9]。因此,在每个可控硅上并联1个电阻,实现静态均压。而当可控硅流过电流为0时无法迅速关断,会有70 μs左右的延时,期间依然会有电流流过。为了加快关断速度,在可控硅输出端和振荡电容之间串接快恢复二极管,当流经回路电流为0且二极管负端电压高于正端,能实现在ns级别时间内关断。

触发电路使用栅极脉冲变压器。当单片机PA15引脚输出高电平,经过芯片74HC14两次反向后触发MOS管导通,此时变压器初级线圈将有电流流过,次级线圈产生电压触发可控硅导通。

3.5 以太网通信模块

相比于传统的串口通信模式,以太网通信具有组网方便,通信速率快,同步性和稳定性好等优点。本文使用W5500以太网芯片,该芯片集成全硬件TCP/IP协议栈,使用4线SPI接口与单片机进行通信,理论速率最高可达80 MHz[10]。W5500与STM32连接示意图如图12所示。

图12 STM32和W5500连接示意图

4 软件设计

4.1 软件运行流程

装置启动后,软件程序初始化并且FIFO芯片复位。当接受到上位机的启动命令,并且检测到Uf产生下降沿时触发可控硅导通,单片机产生写时钟信号分别控制AD9226芯片采集数据以及FIFO芯片写入数据,并利用读时钟信号读取FIFO芯片内的数据。其流程图如图13所示。

图13 软件流程图

4.2 UDP通信协议

UDP是一种面向无连接的TCP/IP协议,其数据报由8个字节的UDP报头和UDP数据组成[11]。相比于TCP连接需要3次握手才能连通,UDP在发送之前不需要建立连接,且程序结构简单,传输速率高,支持一对多的交互通信。

装置上电后,首先上位机将发送10个字节的控制命令给单片机使其工作,采样完毕后,单片机FLASH中存有12 KB的数据,将这12 KB数据分成12个包发送,每个包加上10个字节数据头,每个包共计1 034个字节发送给上位机。

5 实验结果与分析

5.1 检测方法

被测线圈是否合格主要通过计算波形的频率比、面积比、面积差比来判断。其相关示意图如图14所示。

图14 计算方法示意图

5.1.1 频率比φ1

将被测波形的频率与标准波形的频率相减后除以标准波形的频率,所得值的绝对值即是所求的频率比。如图14(a)所示,T2=Y2-X2是标准波形的振荡周期,T1=Y1-X1是被测波形振荡周期,则频率比的计算公式为

(8)

5.1.2 面积比φ2

如图14(b)所示,在任意指定的X3~Y3范围内将被测波形面积减去标准波形在此范围内的面积,所得差的绝对值除以标准波形在此范围内的面积即是所求的面积比。计算公式为

(9)

5.1.3 面积差比φ3

如图14(c)所示,在任意指定X4~Y4范围内将被测波形和标准波形在Y轴方向包围的面积(图中阴影部分)除以标准波形在此范围的面积即为所求的面积差比。计算公式为

(10)

在振荡电容相同情况下,频率比主要反映了电感量的差异,波形的面积比和面积差比主要由电阻RL0和电感L0决定。其中,面积差比对两波形间的偏差非常敏感,微小的偏移就会造成面积差比明显增加。通过对三者的计算和比较,能够有效的判断被测电动机定子匝间耐压情况。

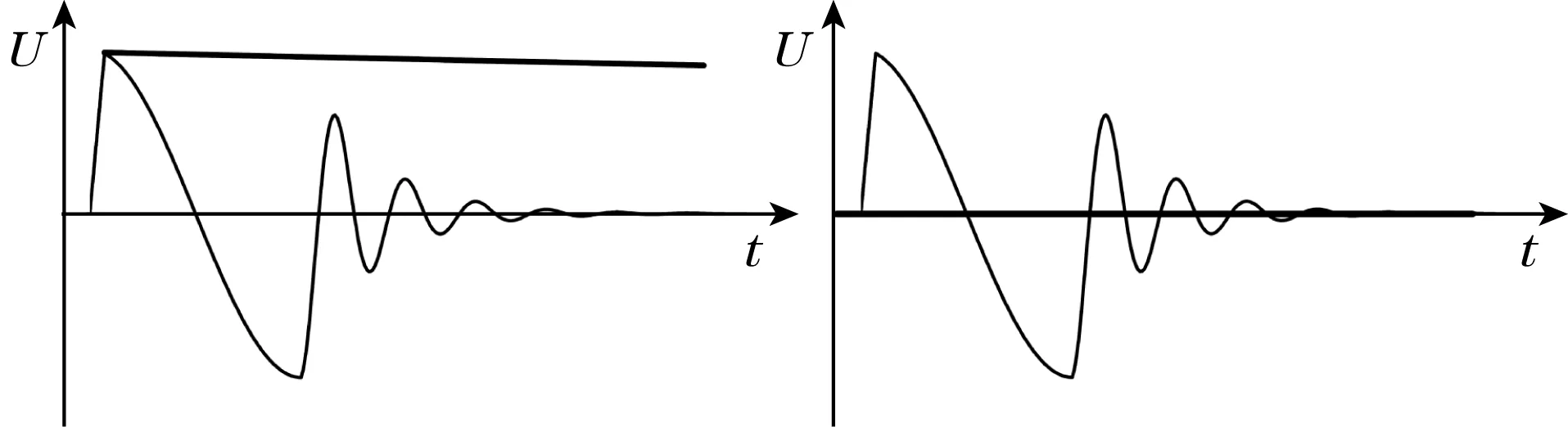

检测时存在2种较明显的定子绕组故障情况,其检测波形如图15所示。

(a)(b)

图15(a)表示外接线圈断路,电容两端电压经过电阻缓慢放电,在测试图像上形成一条缓慢下降的线段。图15(b)表示外接线圈短路,电容电压迅速放电至零,测试图像上形成一条与X轴近似重合的线段。

5.2 数据分析

实验利用装置测试一台闲置的三相电动机,测试频率2 MHz,A、B、C三相的部分振荡波形如图16所示。

图16 三相电机振荡波形图

从图16中可看出,A相波形和B相波形基本重合,C相波形在可控硅关断后振荡周期略微小于A、B两相波形,但3组波形都是振幅不断减小、振荡角频率不变的衰减振荡,其中振荡角频率ωd与周期T的关系如下:

(11)

对式(11)进行解算,可得电感L0与振荡周期T之间的关系如下:

(12)

将每相线圈测得的振荡周期T带入式(12)进行计算,并使用精密电桥测量每一相电感值,测试计算数据如表1所示。

表1 电感数据表

将精密电桥测得的电感值视为真实值,由表1可得使用装置测量的三相电感值与专用仪表测量的数据接近,有较高的测量精度。

对于三相电动机的测量,以A相波形为标准波形,另外两相为被测波形进行差比计算,根据式(8)~式(10),可求得A-B两相和A-C两相线圈振荡波形的频率比、面积比和面积差比,测试数据如表2所示。

表2 差比测试数据表

由表1、表2可知,该电动机C相线圈电感小于其他两相,且面积差比超过10%,面积比超过5%,考虑是绕线匝数少于另外两相或是匝间有轻微短路从而造成电感量减小,经过拆机检查发现C相绕组存在匝间轻微短路情况。

同时,对该三相电动机的A相进行多次重复测量,A相既作为标准波形又作为被测波形,理论上多次测量的波形是重合的,重复性测量数据如表3所示。

由表3测试数据可知,5次测量频率比、面积比和面积差比的重复性均在1%以内,重复性测量满足检测需求。

6 结束语

本文设计的电动机定子匝间耐压检测装置,以STM32F405RGT6为主控芯片,配合高速FIFO和AD9226,辅以其他硬件电路,在电动机离线状态下采集振荡波形,并利用以太网实时传输数据到上位机。通过计算被测波形和标准波形的频率比、面积比和面积差比,实现了对定子匝间耐压情况的判定,并能测得绕组电感值。实验结果表明,该装置检测精度高,重复性好,可以应用于电动机的生产检测中。