增程式电动汽车全生命周期节能减排绩效评价

马骊溟,许海波,陈轶嵩,刘佳慧

(长安大学汽车学院,西安 710064)

随着国家对生态文明建设和能源持续性发展的重视,新能源汽车正在快速发展。国务院办公厅发布的《关于加快新能源汽车推广应用的指导意见》,明确提出以纯电动汽车为新能源汽车的主要发展目标[1]。同时,新能源汽车技术路线也在快速发展,目前已形成多种技术路线并行发展的态势,而增程式电动汽车作为我国新能源汽车发展技术路线之一,也已经被纳入到了纯电动汽车的管理范畴。近期国家发改委发布的《汽车产业投资管理规定》也明确提出增程式电动汽车按照纯电动汽车进行管理[2]。因此,为了更好地实现我国能源战略和新能源汽车的可持续发展,对于增程式电动汽车节能减排绩效的研究也就很有必要。

近年来,国内外相关学者利用生命周期评价的方法对新能源汽车进行了广泛的研究。比如,SHARMA等[3]对传统内燃机汽车、油电混合动力汽车和纯电动汽车三类乘用车进行了对比研究,并且评估了电力系统在减少环境排放方面的潜力。HOOFTMAN等[4]分别研究了插电式混合动力汽车和纯电动汽车两者动力系统对环境的影响。EVANGELISTITI等[5]对燃料电池汽车进行了全面的生命周期评估,并与纯电动汽车、传统内燃机汽车进行比较,对燃料电池汽车的关键部件进行敏感性分析。LEWIS等[6]创建了传统内燃机汽车、油电混合动力汽车和插电式混合动力汽车生命周期评价模型,评估了三者节能减排的潜力和轻量化对于生命周期能耗和温室气体排放的影响。ONAT等[7]对比分析了不同地区的纯电动汽车、插电式混合动力汽车、油电混合动力汽车和传统内燃机汽车。NOORI等[8]对传统内燃机汽车、油电混合动力汽车、插电式混合动力汽车、增程式电动汽车和纯电动汽车5种车型的动力系统生命周期环境排放和成本进行分析和评估。FARIA等[9]对传统内燃机汽车、插电式混合动力汽车以及纯电动汽车进行了环境和经济的生命周期评估(LCA),对具有代表性的紧凑型和微型车进行了实际测试。

国内方面,SHI Sainan等[10]对传统内燃机汽车和纯电动汽车整车和燃料分别进行了全生命周期评估,并通过情景分析来评估不同政策的减排潜力。QIAO Qinyu等[11]在分析纯电动汽车与传统内燃机汽车运行使用阶段差异的基础上,研究了纯电动汽车生产阶段温室气体的排放量,并将结果与传统内燃机汽车进行比较。HAO Han等[12]针对纯电动汽车在中国的环境下是否有助于减少温室气体排放,分别对传统内燃机汽车、油电混合动力汽车、纯电动汽车生命周期的成本和温室气体排放进行研究,并比较它们在减少温室气体排放方面的成本效益。HU Zhiyuan等[13]利用生命周期评价(LCA)方法对我国生物乙醇混合燃料汽车进行了评价。PENG Tianduo等[14]提出了一种纯电动汽车全生命周期分析模型,考虑了电网结构和车辆能效表现的变化,分析纯电动汽车的生命周期能耗和温室气体排放。XIONG Siqin等[15]比较了纯电动汽车和插电式混合动力汽车的生命周期能耗和温室气体排放,此外,对电网结构、车辆行驶里程等影响因子进行了敏感性分析。

综上所述,在新能源汽车全生命周期评价领域,国内外学者均做了大量的研究。经过总结发现,研究主要集中于纯电动汽车和传统内燃机汽车,其次是油电混合动力汽车、插电式混合动力汽车和燃料电池汽车,而对于增程式电动汽车的研究较为缺乏。因此,本文将对其进行系统化、全面化的节能减排评价,以期完善我国新能源汽车生命周期评价体系。同时,评价结果可为新能源汽车企业和相关研究机构提供数据支持,还可为增程式电动汽车的发展和推广提供参考依据。

1 研究对象与数据来源

本文在进行生命周期评价时,根据国内外现有在售的增程式电动车型,结合相关文献资料的调研和查找,以及综合考虑车型数据的完善程度和准确度,选取国内市场上的增程式电动汽车作为具体研究对象,车型具体参数见表1。文中相关数据来源于GABI软件自带数据库、现有的期刊和文献、相关车型的官网数据和实地调研。

表1 车型相关参数

2 系统边界与部件划分

本文在进行整车全生命周期节能减排分析时,首先设定整车功能单位为全生命周期内正常行驶15万km或整车使用寿命为15年。其次,将整车的全生命周期划分为4个阶段:原材料获取阶段、制造装配阶段、运行使用阶段和报废回收阶段。最后在对部件进行划分时,将整车分为10大主要零部件,分别为:发动机、发电机、动力电池、驱动电机、电控装置、变速器、铅酸电池、车身、底盘、流体与液体,对于部分质量较小,对结果影响程度不大的零部件本文不予考虑。最终的系统边界图如图1所示。

3 清单分析与模型建立

生命周期清单分析(Life Cycle Inventory Analysis,LCI)是对“摇篮到再生”的整个生命周期中的废物排放和资源消耗等进行量化的过程[16],是产品生命周期评价最关键的环节之一,数据的准确程度将直接影响最终的评价结果。在进行清单分析的过程中,部分零部件数据较难获取,对结果有影响的采用近似替代的方法,而部分对结果影响不大的零部件数据本文暂不考虑。各部件上游原材料的消耗及制造装配的能耗数据见表2,此外,在建模时,分别针对4个阶段的能源消耗和环境排放建立模型,如下所示。

图1 系统边界图

表2 主要零部件能耗、质量参数

启动电池铅/kg 6.9硫酸/kg 0.79聚丙烯/kg 0.61玻璃纤维/kg 0.21水/kg 1.41电耗/kWh 143.69电动机钢/kg 23.97铸铝/kg 37.13铜/kg 14.76电能/kWh 446.87热能/MJ 170.85主减速器钢 /kg 44.77铸铝/kg 14.8铜/kg 14.06塑料/kg 0.148有机物/kg 0.222有机物/kg 144.09热能/MJ 274.08柴油/kg 2.07电控装置钢 /kg 4.35铸铝/kg 40.89铜/kg 7.13塑料/kg 20.71橡胶/kg 3.22有机物/kg 10.7电能/kWh 124.4流体润滑油/kg 4.68制动液/kg 0.91冷却液/kg 10.4雨刷液/kg 2.71添加剂/kg 13.6电能/kWh 2 119

3.1 整车全生命周期阶段

式中:ELCA,PLCA分别为整车全生命周期阶段的总能源消耗和总环境排放;ERmas,PRmas分别为原材料获取阶段所对应的能源消耗和环境排放;EMfas,PMfas分别为制造装配阶段所对应的能源消耗和环境排放;ERups,PRups分别为运行使用阶段所对应的能源消耗和环境排放;ESrps,PSrps分别为报废回收阶段所对应的能源消耗和环境排放。

3.2 原材料获取阶段

式中:k表示对应的零部件种类;Mkj表示第k种部件所需要的第j种原材料数量;Qjr表示第j种单位质量原材料获取所消耗的第r种能源;Wjr表示第j种单位质量原材料获取产生的第r类环境排放量。

3.3 制造装配阶段

式中:Mkn表示部件k所需要的第n种零件质量;Qnr表示单位质量第n种零件制造过程所需要的第r种能源;Wnr表示第n种零件制造过程中产生的第r类环境排放量。

3.4 运行使用阶段

式中:f表示所需要更换的零部件;Muse表示运行使用过程中所需要更换的零部件质量;Quse表示运行使用过程中更换零部件所需的能源消耗量;Wuse表示运行使用过程中更换零部件所对应的环境排放量。

在NEDC综合工况下该车续驶里程为800 km,根据官方给出的纯电续驶里程为180 km,确定纯电行驶里程占比为22.5%。假设全生命周期行驶里程为150 000 km,得纯电行驶里程为33 750 km,增程及燃油行驶里程为116 250 km。综合考虑电池充/放电效率为90%、80%,整车油耗计算时,综合考虑能源转换损失和热量损失,设其燃油利用率为30%,得到总油/电耗见表3。

表3 金属材料回收步骤及回收率

3.5 报废回收阶段

式中:T表示回收的零部件;Ms表示对应回收部件的质量;Qs1表示回收部件所消耗的能源;Qs2表示回收部件所产生的能源回收量;Ws1表示回收部件所产生的环境排放量;Ws1表示回收部件所产生的环境效益。

在报废回收过程中,由于车体组成结构复杂,各部件材料回收工艺差异较大,为方便研究,本文主要考虑4种主要金属材料的回收利用,其余废弃材料则采用GABI软件对应工艺进行处理,各金属回收过程及回收率见表4,回收每千克金属所消耗的能源见表5。

表4 金属材料回收步骤及回收率

表5 回收每千克金属所消耗的能源

4 影响评价与结果解释

产品生命周期影响评价(Life Cycle Impact Assessment, LCIA)是对清单分析中的环境影响类型进行定量或定性的综合评价与描述。SETAC、ISO和英国环保局都倾向于把影响评价定为一个三步走模型,分别是:分类与特征化、归一化、量化[17]。本文根据本土化数据情况与中国国情相结合,选取CML2001方法进行环境影响评价,能源消耗主要考虑矿产资源消耗(ADPe)和化石能源消耗(ADPf),将环境影响划分为5类,分别是:全球变暖(GWP)、酸化(AP)、水体富营养化(EP)、光化学烟雾(POCP)和臭氧层损耗(ODP)。环境影响评价的计算过程经查阅文献[18]所得:

式中:IA(ω,r)为ω类环境影响潜值(kg-Eq);mi,r为ω类环境影响起促成作用的第i类资源、排放或能源(kg or MJ);fi,w为第i类资源、排放或能源的特征化因子(kg-Eq/kg or kg-Eq/MJ)。

分类与特征化是在清单分析的基础上,将所得到的数据根据标准划分到不同的影响类别,并基于GABI软件及特征化计算方法,得到增程式电动汽车资源环境特征化结果,见表6。

归一化主要是为了更直观地显示增程式电动汽车生命周期各阶段对环境造成的影响,并得出对比分析结论,本文参考CML2001评价方法的归一化基准值进行计算,得出环境影响归一化结果,相关归一化基准值以及权重系数[19]见表7,最终得到可统一对比的环境影响综合值,见表8。

表6 全生命周期各阶段特征化结果

表7 归一化基准值与权重系数

表8 全生命周期环境影响归一化结果

图2 全生命周期阶段矿产资源消耗

由图2可知,在全生命周期4个阶段中,原材料获取阶段矿产资源消耗最多,数值为0.040 5 kg Sb-Eq,主要是因为车身、底盘、动力电池、发动机等零部件需要大量的钢、铁、铝和铜等矿产资源;制造装配阶段只有少量的矿产资源消耗;运行使用阶段由于轮胎、启动电池等零部件的更换也会产生一定的矿产资源消耗;报废回收阶段值为-0.037 kg Sb-Eq,表明报废回收阶段对于资源的消耗产生了正效益,最后全生命周期阶段总的矿产资源消耗为0.173 kg Sb-Eq。

图3 全生命周期阶段化石能源消耗

由图3可知,在全生命周期4个阶段中,运行使用阶段化石能源消耗最多,占全生命周期的71.3%,主要是因为增程式电动汽车在运行使用时需要同时消耗汽油和电能,但我国电能的主要来源依旧是煤炭发电,从而造成了化石燃料的间接消耗。原材料获取阶段和制造装配阶段也伴随着一定的化石能源消耗,主要是因为在生产和制造时需要消耗一定的电能和热能。在报废回收阶段化石能源的消耗为负值,表明通过对汽车材料的回收以及焚烧处理,部分塑料件产生的电能和热能能够降低一定的化石能源消耗。

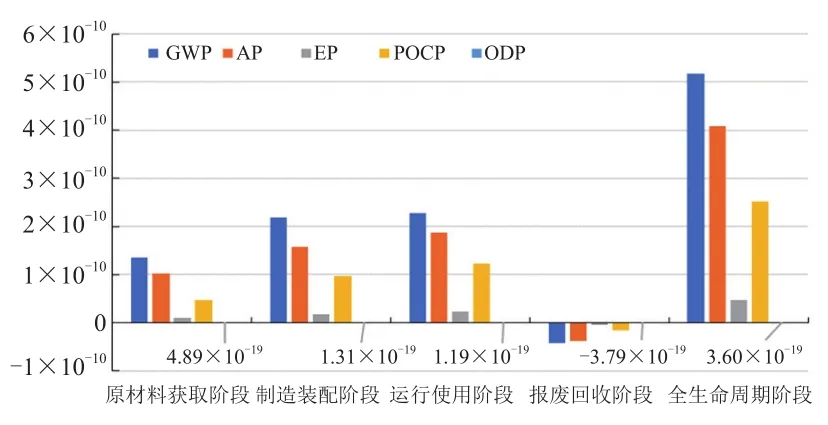

图4 全生命周期阶分阶段、分类别环境影响大小

由表5和图4综合分析可知,从全生命周期4个阶段来看,对环境的影响由大到小依次为:运行使用阶段占比最大(45.61%),主要是因为增程式电动汽车在此阶段消耗了大量的汽油和电能,而汽油燃烧过程中产生的硫化物、氮化物以及温室气体等直接排放到空气中,对环境造成影响,加之我国电能结构以火力发电为主(比例接近73%),火力发电所燃烧的大量煤炭更加剧了对环境的影响,其次是制造装配阶段(39.92%)和原材料获取阶段(24.15%)、而报废回收阶段占比为-10.08%,对环境影响产生了正效益。从五类环境影响值来看,由大到小的顺序依次为:GWP>AP>POCP>EP>ODP,其中对环境影响最大的是GWP,占比为42.03%,其他依次占比为AP(33.25%)、POCP(20.49%)、EP(3.82%)、ODP(0.41%)。

5 研究总结与改进建议

本文以全生命周期评价理论为基础,选取增程式电动汽车为具体研究对象,探究增程式电动汽车全生命周期阶段的节能减排效果,研究结果表明:(1)在矿产资源ADP(e)消耗方面,原材料获取阶段消耗量最大。(2)在化石能源消耗ADP(f)方面,运行使用阶段占比(71.3%)最大;(3)在环境影响方面,运行使用阶段环境影响占比(45.61%)最大,在五类环境影响中,全球变暖GWP占比(42.03%)最大。(4)在能源消耗和环境影响两个方面,报废回收阶段均能产生明显的正效益。结合以上研究结果提出以下建议:

(1)在原材料生产制造阶段,提高我国钢、铁、铜等矿产资源生产加工工艺以及生产效率,寻求新材料和新生产工艺以期减少矿产资源的消耗,另一方面也可从汽车设计入手,采用轻量化技术,尽量降低汽车整备质量,从而降低金属等矿产资源的消耗。

(2)在运行使用阶段,提高发动机燃油利用效率,减少汽油等化石能源的消耗,同时研发专门适用于增程式电动汽车的能量管理策略,提高整车能源转换效率,从而降低能源消耗。同时也可以提升电池的充电和发电效率,延长使用寿命,使电能得到充分利用,降低电能消耗,减少因发电造成的化石燃料消耗。

(3)在报废回收阶段,由于此阶段在减少能源消耗和环境影响方面均产生了明显的正效益,因此,建立完善的电动汽车报废回收体系、加强金属部件的回收、改善回收工艺等,对于减少能源消耗和环境影响具有很强的现实意义。

(4)改善我国电网结构,尽量降低煤炭发电比例的同时提高我国煤炭发电的效率,以降低化石燃料的消耗,并加快其他清洁能源发电技术的研究,提高风能、水能、太阳能等清洁能源发电占比和效率。