高品位杂铜NGL炉冶炼工艺及生产实践

谭芳香 黄以伟

(1.广西壮族自治区知识产权发展研究中心,南宁 530029;2.南宁同达盛混凝土有限公司,南宁 530000)

随着铜及其合金应用的日益广泛,特别是电子行业的快速发展,电子废料量急剧增加,废杂铜的组成朝着含铜越来越低、成分越来越复杂的方向发展,废杂铜处理和利用的技术难度越来越高,环境污染的压力进一步加大。废杂铜处理和利用的工艺及装备水平对我国再生铜产业的节能、减排效果乃至整个铜行业的发展都有重大影响。目前废杂铜冶炼工艺及设备主要存在以下几个问题:1)冷料入炉,物料形状参差不齐,加料和熔化速度慢,几乎占作业周期的1/2,生产效率低;2)消耗的燃料占比80%以上,能耗大;3)废杂铜中杂质元素组成复杂,含有多种金属和非金属元素,大大增加了火法精炼的难度,同时火法精炼工序和液态熔融粗铜的除杂要求不同,氧化、造渣频率高,甚至造碱性渣等,周期长、难度大;4)排渣频次及渣量多,废杂铜精炼造渣率在一定范围内随着入炉品位的降低而升高,渣量多且黏度大,在结构上要考虑出渣的便利性;5)烟气含较多挥发物,要求烟气设备能力较高,处理不当,炉子出口、烟道和余热回收系统会严重粘结[1-2]。目前国内多采用固定式反射炉进行废杂铜精炼,主要采用“二段法”,其缺点在于氧化还原剂利用率低、机械化程度低、渣含铜高、环境污染严重等[2-3]。国外主要采用倾动炉“二段法”处理废杂铜,具有清洁高效等优点,但缺点在于缺乏熔体微搅动装置,传热、传质效能低,结构复杂等[4-7]。本文试验所用NGL炉为一圆筒形可倾转的适用于冷装料的铜火法精炼工业炉,具有操作灵活方便、便于出渣、燃料适应性强、杂质脱除快、精炼效率高、能耗低的优点,克服了固定式阳极炉的操作强度大、环境污染严重、安全隐患突出及能耗偏高等缺点,且炉子本体造价低于倾动炉,是一种既先进又符合国情的新型冶金工业炉[8-19]。本文研究内容主要涉及采用NGL炉处理废杂铜的工艺及生产实践。

1 NGL炉冶炼工艺

1.1 NGL炉结构特点

NGL炉体结构示意图如图1所示,炉体呈圆筒状,工作时通过电机带动驱动轮,炉子可以绕它的横轴作-8°~60°倾动,非工作状态可作360°旋转,可实现倾转冶炼。炉内砌筑镁铬转,炉底有透气砖透入氮气进行搅拌,烧嘴以一定的角度插入炉内所需位置,并通过它们分别向炉内喷入氧气、天然气和压缩空气,进行氧化、还原反应,最终产出阳极铜。

在冶炼阶段,炉子倾转到相对水平面0~45°的位置,在此位置,炉体围绕着它的纵中心轴以工艺所需的速度旋转,旋转速度为0.05~0.5 r/min。另外,炉体可以根据冶炼工艺要求,倾转到不同的位置,如加料在0~60°,冶炼/还原/精炼在0~45°,出渣在 0~-8°,出铜在0~50°。

图1 NGL炉体结构示意图Fig.1 Schematic diagram of NGL furnace structure

1.2 NGL炉冶炼工艺流程

NGL炉冶炼工艺流程如图2所示,该炉主要针对高品位废杂铜(Cu≥85%)、残极、不合格阳极铜以及来自顶吹转炉的液体粗铜(Cu≥92%)等原料。NGL炉主要包括炉体装置、驱动装置、燃烧系统、氧化还原风管、加料系统、烟气处理系统等,其冶炼工艺流程主要涉及原料打包、火法精炼、阳极浇铸、烟气烟尘处理等[6-8]。高品位废杂铜通过打包后,加入炉料采用稀氧燃烧并通以氮气搅拌强化熔化冶炼,而后鼓入压缩空气氧化,并加入熔剂进行造渣,排渣结束控制炉体倾转还原后进行浇铸,烟气烟尘的处理主要高温烟气经冷却降温后进入布袋收尘器除尘[9-11]。

NGL炉冶炼工艺主要通过加大烧嘴的天然气流量对炉内的物料进行熔炼[20]。炉内物料熔化后,进入氧化阶段,将炉体慢慢摇至45°,由氧化还原风管向炉内吹入压缩空气进行吹炼,同时加大炉内负压[21],保持炉内温度在1 250 ℃以下氧化阶段完成后,开始出渣。后续进入还原阶段,将炉体慢慢摇至45°,氧化还原风管向炉内吹入天然气,此时要减小炉内负压,待杂质降至合格范围后还原出铜[11-14]。

图2 NGL炉冶炼工艺流程Fig.2 NGL furnace smelting process

1.3 冶炼工艺技术参数

1)铜品位≥85%;2)NGL炉氧化及还原终点温度均为1 200~1 220 ℃,出渣含铜率≤25%;3)天然气量控制60~109 m3/h,炉内压控制在-30~45 Pa。氧化过程氧气量不小于140 m3/h,压力稳定在0.68 MPa,炉体在25°~45°倾动。还原过程天然气量约为95 m3/h,压力维持在0.38~0.4 MPa,炉体在0°~45°倾动。氧化和还原过程中,风管入炉长度约保持在150 mm。4)天然气单耗和氧气单耗分别控制在40 m3/tCu、110 m3/t阳极铜,还原单耗控制在2~4 m3/tCu,还原剂利用率大于60%。

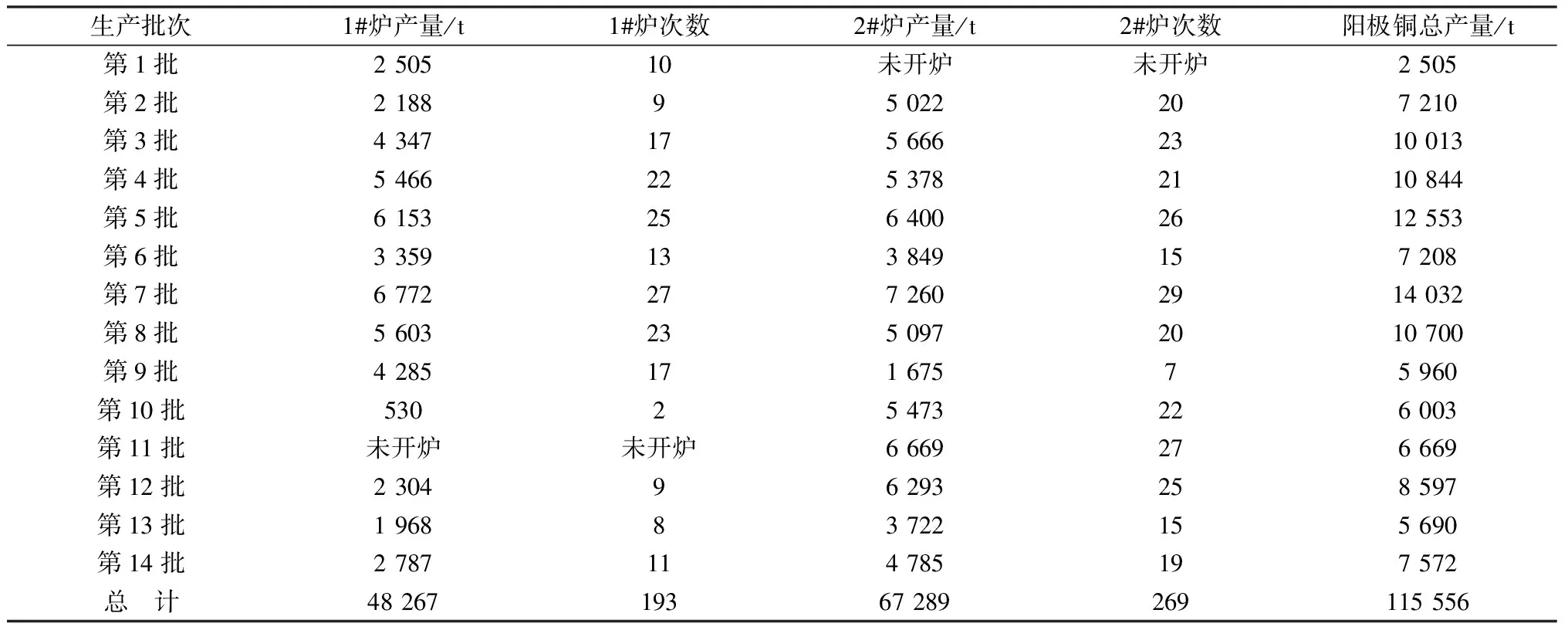

2 NGL炉冶炼废杂铜生产实践

文中选取14批冶炼作业作为研究对象产出阳极铜情况总结于表1。1#和2#NGL炉同时运行,其中,1#NGL炉共运行193炉次,产阳极铜48 267 t,2#NGL炉共运行269炉次,产阳极铜67 289 t,两个炉体共产阳极铜115 556 t。

按4.7万元/tCu的价格计算,阳极铜产值543 113万元,此外工艺还可产出有价金属(精炼渣13 800元/t计算,烟灰5 110元/t计算),工业总产值约583 171万元,利税约18 615万元,可显著提升企业经济效益。

表1 NGL炉冶炼产出阳极铜情况

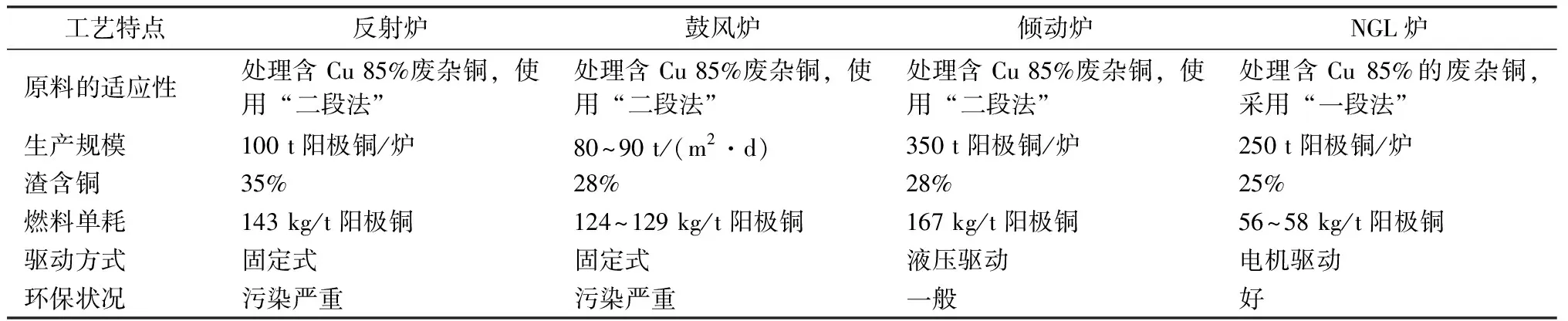

3 与国内外同类技术的对比情况

国内外“一段法”处理的废杂铜要求入炉品位均在92%以上[22-25],而本研究应用的NGL炉,利用炉型优势,目前可处理混合品位在85%左右的废杂铜。工艺集成氮气搅拌及稀氧燃烧系统,天然气单耗由设计值65 m3降至40 m3,热效率可提高40%,节能30%,减少碳排放45%。NGL炉体加料门和出渣口合并,密闭性能好、自动化程度高、环境污染小,可实现“一段法”工艺冶炼原料为Cu 85%以上废杂铜,产出含Cu≥99.2%的阳极铜的目标。工艺技术进一步提高后,可以处理混合品位80%以下的废杂铜,且可搭配处理的更低品位的废料,获取更高的经济效益。各种废杂铜处理系统的主要技术经济指标对比结果见表2。

表2 各种废杂铜处理系统的主要技术经济指标对比

4 结论

1)NGL炉冶炼工艺集成氮气搅拌及稀氧燃烧系统后,可提高传热传质效果和反应速率,天然气单耗由设计值65 m3降至40 m3,节能效率明显。

2)创新设计NGL炉体加料门和出渣口合并,自动化程度高、密闭性良好、环境污染小。

3)采用NGL炉可实现“一段法”工艺冶炼原料为Cu 85%以上废杂铜,采用富氧空气氧化技术,杂质脱除快、精炼效率高,产出含Cu≥99.2%的阳极铜。