磁巴克豪森噪声检测材料疲劳的励磁频率优化研究

穆瑞杰,谭继东,周进节,郑 阳,朱雨虹

(1.中北大学机械工程学院,山西 太原 030051; 2.中国特种设备检测研究院 国家市场监管总局无损检测与评价重点实验室,北京 100029)

0 引 言

铁磁性材料由于其良好的机械性能和较低的经济成本被广泛地应用于各行各业中,如压力容器、石油管道、游乐设施等。然而,结构部件在其服役期间常常承受交变应力的作用,当经历了数万个交变应力循环周期后,会由于疲劳损伤而突然发生结构断裂[1]。结构部件的疲劳失效往往会引发重大安全事故,并造成巨大经济损失。因此,对铁磁性材料进行疲劳评估具有十分重要的意义[2-3]。

由于铁磁性材料的磁化过程与其微观结构密切相关[4],使得磁巴克豪森噪声(magnetic Barkhausen noise, MBN)检测法在铁磁性材料的疲劳损伤检测过程中具有巨大的应用潜力。然而,在疲劳检测过程中,MBN信号易受磁化场参数(如:磁化强度、励磁频率、励磁波形等)的影响而发生变化,使得检测结果的精度下降。其中,励磁频率作为MBN的激发源,对其进行优化设计具有十分重要的作用。

针对MBN励磁频率优化以及疲劳无损检测的问题,国内外学者的研究成果主要有Moorthy[5]在探究MBN剖面的影响因素时发现:优化励磁频率(一般小于2 Hz)可以有效扩大MBN剖面并且可以减小相移的影响。孙俊杰[6]等人对MBN励磁检测传感器进行了设计与仿真,得出随着励磁频率的增加及励磁电流的减小,试件磁感应强度大致呈现减小的趋势。Chávez-González[7]等人建立MBN仿真模型并探究了外加磁场频率对MBN信号的影响,通过比较实验与仿真的结果得出当励磁频率在0~40 Hz范围内变化时,试件的MBN信号幅值随着励磁频率的增加而增加。Singh[8]等人研究了励磁频率在20~50 Hz范围内变化时对MBN信号的影响,得出MBN均方根值随着励磁频率的增加而增加。Stupakov[9]等人在励磁频率范围为0~100 Hz内研究了有晶粒取向和无晶粒取向电工钢MBN信号随励磁频率的变化规律,得出无论是有取向还是无取向电工钢,随着励磁频率的增加,其MBN均方根值也随之增加。Chang[10]等人研究了磁频混合法在中碳钢疲劳损伤评定中的应用。实验结果表明,磁频混合评价参数随疲劳周期的变化而变化,且具有单调线性规律。因此,该方法可以用于中碳钢的疲劳损伤评价。Grzegorz[11]提出了一种基于多参数融合的疲劳损伤评估方法,采用磁巴克豪森噪声和交流磁化法在选定的二维区域监测钢试件在疲劳过程的变化。最后,利用所得到的函数实现了连续疲劳损伤评估的二维图。

尽管上述研究从不同角度讨论了试件MBN信号随励磁频率的变化规律以及疲劳无损检测方法。但目前为止,未见到对MBN检测材料疲劳时励磁频率优化研究。而励磁频率作为MBN检测试件疲劳的激发源,其最优值决定着检测结果精度,对采用MBN技术进行疲劳评估至关重要。为此,本文以20R钢材料为检测对象进行低周疲劳实验,并且在不同励磁频率下对试件疲劳损伤进行MBN信号检测,探究MBN在检测材料疲劳时的最佳励磁频率。

1 磁巴克豪森噪声(MBN)检测材料疲劳理论

磁巴克豪森噪声是铁磁性材料在动态磁化过程中,因磁畴的不连续跳转而产生的一种电压脉冲信号[12-13]。在铁磁性材料内部相邻区域内,原子磁矩排列整齐、磁化方向一致的“小区域”称为磁畴,磁畴与磁畴之间的过渡区域称为磁畴壁,如图1(a)所示。在对铁磁性材料进行动态磁化时,磁畴磁矩发生转动,磁畴壁发生移动,磁巴克豪森噪声主要是由磁畴壁的移动而产生的。磁畴壁的移动又可分为可逆移动和不可逆移动,如图1(b)所示,当磁化状态处于I区时,磁场强度H较低,当外加场强退回到零时,磁感应强度B也随之退回到零,此过程主要为磁畴壁的可逆移动;当外加场强继续增加到II区时,磁感应强度随磁场强度增加而快速增加,此过程发生畴壁的不可逆移动,释放出磁巴克豪森噪声信号;当外加场强继续增加到III区时,主要发生磁矩转动;当场强继续增加,磁感应强度随磁场强度增加不明显,趋于饱和水平。在使用连续交变磁场磁化过程中,如图1(c)磁滞回线所示,放大后可发现曲线为非光滑,呈阶梯状,这是由磁巴克豪森效应所引起的。

图 1 磁巴克豪森噪声原理图

然而,材料在疲劳过程中,持续的塑性变形将影响磁畴转动以及畴壁移动的难易程度,进而引起磁巴克豪森噪声信号的变化。因此,磁巴克豪森噪声信号与材料的疲劳状态之间存在一定的关系。同时在疲劳检测过程中,磁巴克豪森噪声信号易受磁化场影响而发生变化,影响因素包括励磁频率、励磁强度、励磁波形等。其中,励磁频率决定着趋肤深度,本文根据不同的趋肤深度共选择了4个励磁频率进行优化,不同励磁频率将会激励疲劳试件不同深度的MBN信号。同时,不同励磁频率将改变畴壁的移动速率,导致所释放出的磁巴克豪森信号能量不同,同时会影响检测信号的灵敏度。因此,获取不同磁化频率下磁巴克豪森信号随疲劳周期的变化规律,并选择最优励磁频率对MBN进行激发,将有助于更精确的评估材料的疲劳寿命。

2 实 验

2.1 实验仪器系统

实验研究首先对试件进行拉伸实验,确定试件材料的力学性能;其次,对试件进行疲劳实验,每间隔一定的加载次数将载荷卸载,采用不同励磁频率对试件进行MBN信号的测量。重复疲劳加载以及测量步骤,直到试件断裂为止。

选取工程中广泛应用的20R钢材料,按图2所示的形状及尺寸制备拉伸试件和疲劳试件,且两种试件必须取自同一母材。为了获取材料的力学性能参数,拉伸试件将用于进行材料的拉伸实验。在进行疲劳实验前,为了消除试件剩磁对检测结果的影响,疲劳试件需经过交流退磁器进行退磁处理。

图 2 试件尺寸图(单位:mm)

实验系统主要由疲劳实验机和MBN测量实验系统构成,其中疲劳实验机为SHIMADZU低频疲劳实验机。MBN测量实验系统由功率放大器(功放)、前置放大器(前放)、信号发生器、数据采集器、MBN传感器、PC端等模块组成,如图3(a)所示。实验系统原理框图如图3(b)所示,其基本工作原理为计算机上的自研软件控制信号发生器发射正弦激励信号,正弦激励信号经过功率放大器放大后到达激励线圈,激励线圈在U型磁轭内激励出交变磁场,U型磁轭接触被测试件使得磁化区感生交变磁场进而产生MBN信号。MBN接收器接收到的信号经过信号放大器放大后由数据采集器送入计算机,并由上位机软件对信号进行处理。MBN传感器安装于试件正中心位置(即图2中心线上,距离试件两端面均为115 mm位置处)。

图 3 实验系统及其原理框图

2.2 磁巴克豪森噪声检测疲劳实验研究

在进行磁巴克豪噪声测量疲劳实验前,通过拉伸实验结果得出20R钢的屈服强度为299 MPa,抗拉强度为445.5 MPa。疲劳实验采用SHIMADZU低频疲劳实验机,疲劳机采用频率为15 Hz的正弦加载,应力比为0。通过多次变更载荷测试,最终确定20R钢材料载荷为345 MPa。在进行MBN检测试件疲劳损伤程度时,每加载间隔2 000次并将应力卸载到 0后,分别在 9 Hz、16 Hz、35 Hz、60 Hz的励磁频率下对试件的MBN信号进行采集。由于疲劳具有分散性,为了减小实验误差,对取自同一母材的3个试件进行同一疲劳实验以及MBN信号的测量,试件编号分别为S001、S002、S003。

2.3 实验数据处理

由于疲劳实验为低周疲劳实验,试件的疲劳循环次数在104~105之间,数据较大,同时由于疲劳具有分散性,不同试件的疲劳寿命存在一定的差异。为了便于试件疲劳寿命的分析和评估,将试件的疲劳寿命进行归一化处理。假设试件未发生疲劳断裂前所经历的疲劳循环次数为Ni,试件疲劳断裂时所经历的疲劳循环次数为Nmax。则试件归一化后的疲劳使用寿命i可由下式计算得出:

3 结果与讨论

3.1 疲劳实验结果

3个试件在发生疲劳断裂后,其所经历的疲劳循环次数如表1所示。疲劳寿命均在42 000~55 000次范围内,即试件在疲劳断裂前所经历循环次数在104~105范围内,属于低周疲劳。图4分别是3个试件发生断裂后实物图。从表1可以发现,试件S001、S002与S003疲劳寿命存在明显差异。试件S001与S002之间相差11 931次,S001与S003相差 5 050次,S002与S003相差6 881次,可见S001与S002之间差异最大。造成此现象的原因是疲劳具有分散性,属于正常的实验误差。

表 1 3个试件断裂后所经历的疲劳循环次数

图 4 三个试件疲劳断裂实物图

3.2 磁巴克豪森噪声检测疲劳结果

在进行数据处理前,按照上文所述疲劳寿命归一化的处理方法,分别对3个试件在疲劳断裂前所经历的循环次数进行归一化处理,使其数值i在0~1之间。再利用Matlab对数据进行处理。

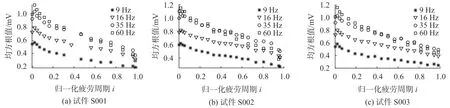

不同试件在不同励磁频率下所测得的磁巴克豪森噪声的均方根值(MBN-RMS值)随归一化疲劳周期i的变化规律如图5所示。从图中可以发现,对于同一励磁频率,在铁磁性材料疲劳进程中,MBN-RMS值随试件疲劳损伤程度的增加而减小,此现象是由于试件在疲劳过程中不断的受到交变应力的作用进而产生塑性变形,持续的塑性变形导致材料的微观结构发生变化,例如位错、滑移、微裂纹等的产生。微观结构的变化将会阻碍磁畴的转动以及磁畴壁的移动[14]。同时,由上文所提到的磁巴克豪森噪声检测材料疲劳理论部分可知,磁巴克豪森噪声信号主要是由磁畴壁的不可逆移动而产生的。然而,疲劳所导致材料的微观结构变化反而会阻碍磁畴壁的移动进而导致所释放出的磁巴克豪森噪声信号能量减小。同时,由图5可以发现当励磁频率较小时,如 9 Hz、16 Hz、35 Hz,3个试件的疲劳测量结果比较分散,此现象是由疲劳的分散性造成的。当励磁频率达到60 Hz时,如图5(d)所示,3个试件疲劳测量结果一致性良好。

图 5 不同试件在不同励磁频率下所测得的磁巴克豪森噪声的均方根值(MBN-RMS值)随归一化疲劳周期i的变化规律

综上所述,由于疲劳具有分散性,励磁频率较小时,同一材料和规格尺寸的不同试件测量结果分散性大。而当选择60 Hz较高励磁频率时,其测量结果一致性良好。

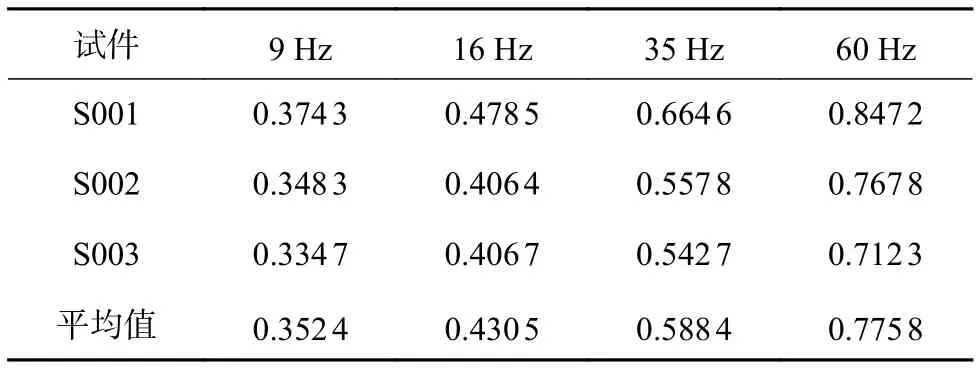

3个试件在不同励磁频率下所测得的磁巴克豪森噪声均方根值随归一化疲劳周期的变化规律如图 6所示。图 6(a)、(b)、(c)分别是在不同励磁频率下试件 S001、S002、S003所测得的 MBN-RMS值随归一化疲劳周期的变化规律。由图6可以发现,对于同一试件,在其疲劳进程中,MBN-RMS值随励磁频率的增加而增加,此现象是由于励磁频率的变化改变了畴壁转动以及磁畴壁的移动速率,励磁频率越大,畴壁转动以及磁畴壁的移动速率相应增加,导致所释放的磁巴克豪森信号能量增加。当励磁频率增大到一定数值时,例如从35 Hz增大到60 Hz,可以发现MBN-RMS值随励磁频率变化不明显。为了精确区分采用不同励磁频率对MBN评估同一试件疲劳结果的影响,本文对试件在不同励磁频率下所测得的MBN-RMS值的变化量进行了计算,结果如表2所示。60 Hz较高励磁频率下疲劳过程中磁巴克豪噪声信号辐值平均变化量是9 Hz较低励磁频率时的2.2倍。因此,60 Hz较高励磁频率对材料的疲劳损伤程度的分辨力强。

图 6 试件S001、S002、S003在不同励磁频率下所测得的MBN-RMS值随归一化疲劳周期的变化规律

表 2 不同励磁频率下所测得的MBN-RMS值的变化量 mV

4 结束语

实验研究了MBN检测材料疲劳时的励磁频率优化问题,得出以下结论:

1)在铁磁性材料疲劳进程中,MBN-RMS值随试件疲劳损伤程度的增加而减小。

2)励磁频率较小时,如 9,16,35 Hz,同一材料和规格尺寸的不同试件测量结果分散性大。而当选择60 Hz励磁频率时,其测量结果一致性良好。

3)60 Hz较高励磁频率下疲劳过程中磁巴克豪噪声信号幅值变化量是9 Hz较低励磁频率时的2.2倍。因此60 Hz较高励磁频率对材料的疲劳损伤程度的分辨力强。

4)采用磁巴克豪森噪声技术进行疲劳工程检测时,考虑到需检测同一结构的不同位置,为减小检测结果分散性,并获得较高分辨力,应选择最佳励磁频率。就本文研究的20R钢材料为例,最佳励磁频率为60 Hz。