双燃料发动机低温燃烧排放性能仿真

牛梦达,宣熔,陈美谦,2,胡登,范金宇,2,黄加亮,2

(1.集美大学轮机工程学院,福建 厦门 361021;2.福建省船舶与海洋工程重点实验室,福建 厦门 361021)

0 引言

目前国际海事组织(IMO)制定了更为严格的排放法规[1],促使柴油机朝着更加节能的方向发展[2]。丁醇作为第二代新型生物燃料相较于传统石油更容易实现清洁燃烧。但单纯的掺烧丁醇无法满足IMO Tier Ⅲ排放法规,国内外许多专家学者在燃料-丁醇燃烧研究基础上,通过改变柴油机运行参数进而达到改善排放的效果。Juan[3]在恒定体积容器中研究不同初始温度和不同丁醇掺混比对燃烧和排放性能的影响;研究表明,柴油掺烧较高比例的正丁醇可以有效降低NOx排放,掺混比超过50%会降低燃烧温度,适当提高初始温度可以有效改善燃烧状况,但相应NOx排放会出现不同程度的恶化,而废气再循环(exhaust gas recirculation,EGR)能够有效实现缸内低温燃烧,进而达到降低NOx排放的效果。祖向欢[4]在TBD234V12型相继增压柴油机上,通过搭建高压废气再循环系统,实现EGR对柴油机燃烧和排放性能分析;研究表明,在低负荷较小EGR利用率及高负荷高EGR利用率条件下,能够在不影响柴油机运行基础上实现低温燃烧,较高的EGR利用率可以实现Tier Ⅲ排放标准,但同时动力性能极大地降低。郑尊清[5]在一台柴油机试验台架上掺混不同比例的汽油、柴油、丁醇混合燃料,结合较高EGR利用率,研究不同喷油正时和喷油压力对缸内燃烧和排放的影响;研究表明,丁醇有较好的挥发性,能够有效改善油气混合,同时能有效改善碳烟、CO等的排放,但因汽油和丁醇热值过低,以及较高的EGR利用率会造成缸内燃烧恶化。由此得知,单纯的改变丁醇掺混比或者EGR利用率,在达到既定目标的同时,伴随着燃烧性能的恶化。本文通过AVL_FIRE软件,在4190 ZLC-2型中速柴油机试验平台上,构建仿真模型,通过改变丁醇掺混比例,结合低EGR利用率,在保证缸内燃烧质量的同时,实现柴油机NOx、碳烟及CO排放优化。

1 研究对象和方法

1.1 研究对象和模型建立

本文以电控改造后的4190 ZLC-2型柴油机为研究对象,其试验台装置的主要设备及系统如图1所示。

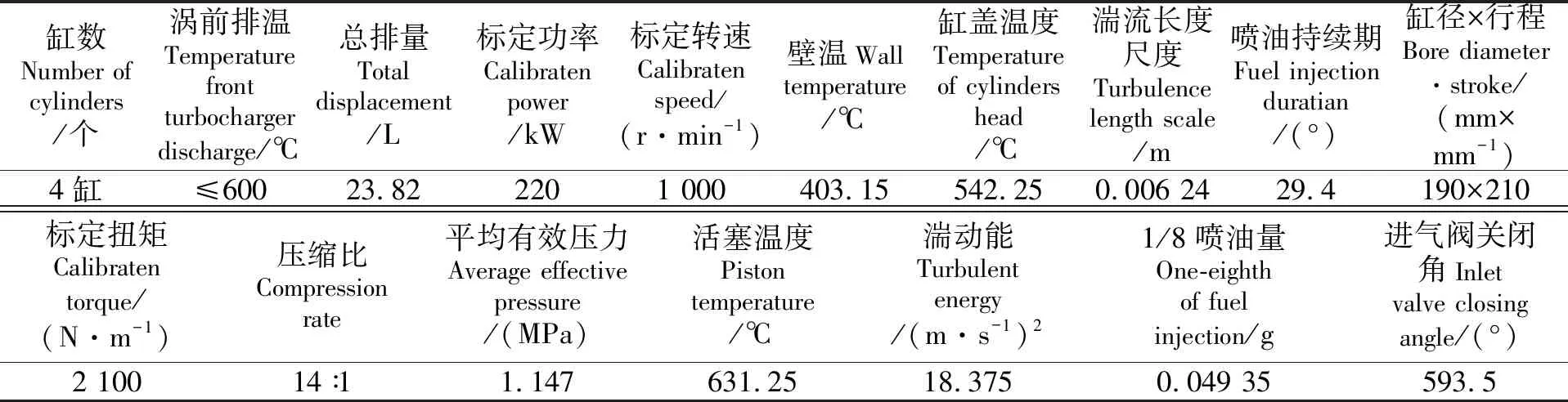

首先,运用CAD绘制燃烧室纵剖1/2截面图,如图2所示。导入ESE DIESEL模块,进行网格划分。由于模型中忽略了进排气阀对燃烧室容积影响,为确保压缩比保持不变,以模型为参照对象,增加补偿容积,使用FIRE软件进行网格划分,生成三维模型如图3所示。选择合适的计算模型,研究柴油机在不同EGR利用率条件下,掺烧不同比例丁醇时,柴油机的排放性能。

1.2 发动机主要技术参数

4190 ZLC-2型柴油机燃烧室为半开式ω型,发火顺序为1-3-4-2,双气道,其基本参数如表1所示。边界条件参数的设置主要取决于柴油机初始运行时模型各个部件的温度,通过AVL_BOOST构建整机一维模型,并通过计算得到边界数据。

表1 柴油机基本性能指标

湍动能计算公式为:eTKE=3u2/2;u=0.5·Cm;Cm=2hn/60。式中:n为转速(r/min);Cm为活塞平均速度(m/s);h为行程(m);u为湍流脉动速度(m/s)。

1/8喷油量m=[bepe/(120ni)]τ。式中:be为标定功率点燃油消耗率;pe为标定功率;τ为柴油机冲程数;n为标定转速;i为柴油机气缸数。

1.3 选择计算子模型

在丁醇-柴油双燃料燃烧模型的基础上,建立子模型,具体如下:选用k-ε型湍流流动模型模拟流动现象;在喷雾模型中,液滴破碎模型选用多喷孔喷油器的KH-RT模型,使计算结果更加可靠;扩散模型选用Enab-le模型来解释气相脉冲速度;选用射流Walljet1模型作为液滴碰壁模型;蒸发模型选用软件推荐的Multi-component模型;排放模型选用与化学反应动力学燃烧模型相对应的Zeldovich模型。

1.4 模型验证

在额定工况下,基于AVL_FIRE求解器成分中设置缸内的正丁醇(C4H10O)的质量分数为0,在全负荷工况下,将柴油机仿真模型所测得的缸压曲线与原机实测得的缸压曲线进行对比,不断调整相关参数,直至两条曲线误差在5%以内,如图4所示。试验和仿真的放热率曲线也基本重合,可用于仿真计算。其中纯柴油机原机试验值与仿真值误差较低,但仿真值缸压峰值和放热率峰值均低于试验值,放热率误差最高2.16%。主要原因为:仿真模型中使用正庚烷反应机理代替柴油参与燃烧,而正庚烷热值略低于柴油,因此放热率和缸压均有略微降低。

2 对发动机排放的影响

设置丁醇质量掺混比为0(B0)、10%(B10)、20%(B20)、30%(B30)4组变量;EGR利用率为柴油机进、排气中CO2浓度的比值[6],本文设置0%,7.5%,10.0%,12.5%,15.0%,17.5% 6组变量。

2.1 NO排放

图5为缸内平均燃烧温度曲线图。缸内燃烧温度对柴油机NOx、Soot和CO生成有着重要影响,尤其是NOx生成过程中,高温对N元素的氧化起着决定作用,因此分析EGR利用率和丁醇掺混比对温度变化的影响具有十分重要的意义。从图5中可以看出,随着EGR利用率的增加,缸内平均温度下降,当EGR利用率为12.5%时缸内平均温度峰值从1 800 K降到1 600 K,基本实现了低温燃烧。随着惰性气体的增加,比热容增大,氧气被稀释,滞燃期延长,导致混合燃料在低温、缺氧环境下燃烧不完全,因此缸内温度出现明显下降状况。但由于氧含量的增加促进了缸内燃烧,弥补了燃料热值的不足,因此丁醇掺混比的增加对温度整体影响较小。

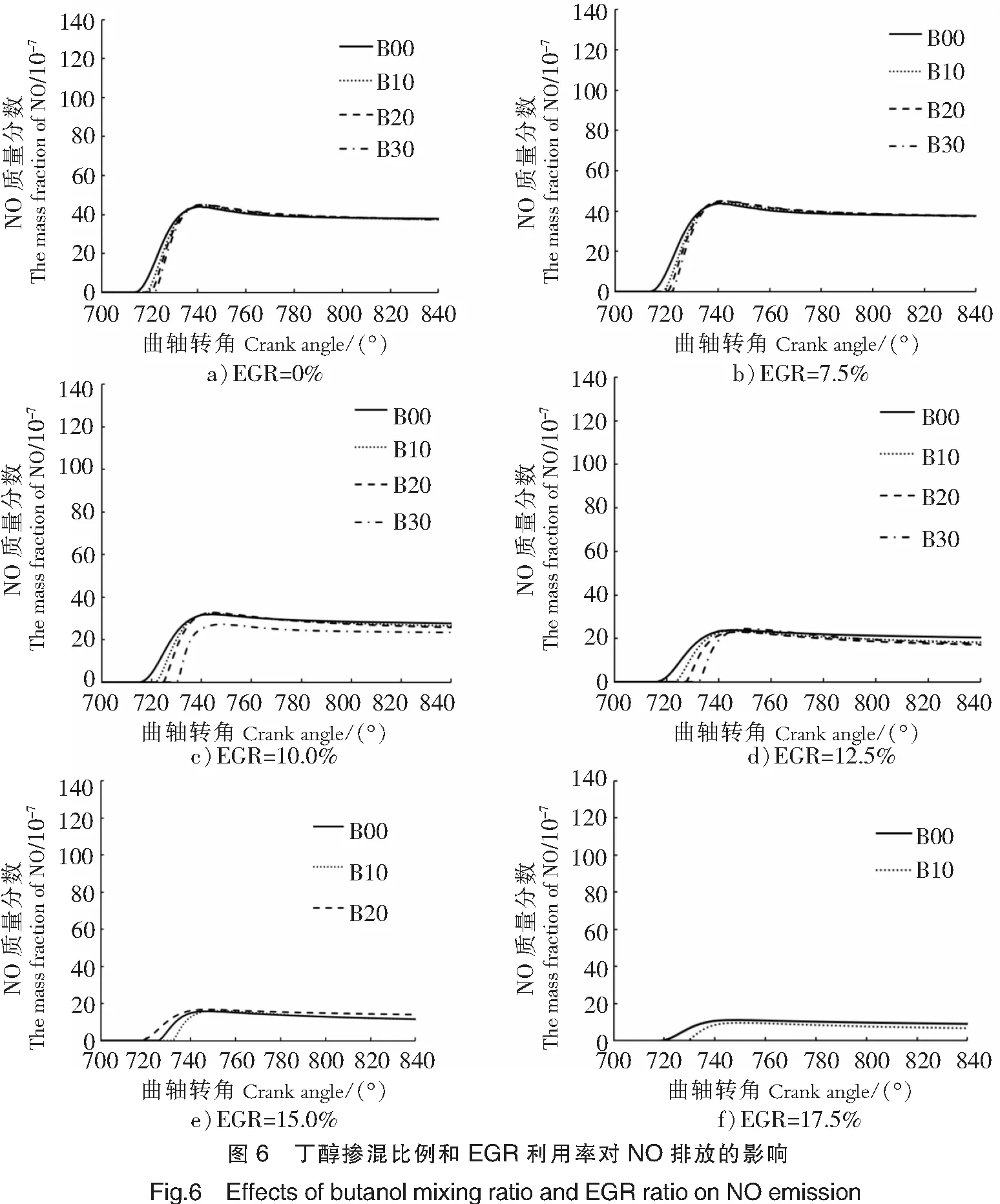

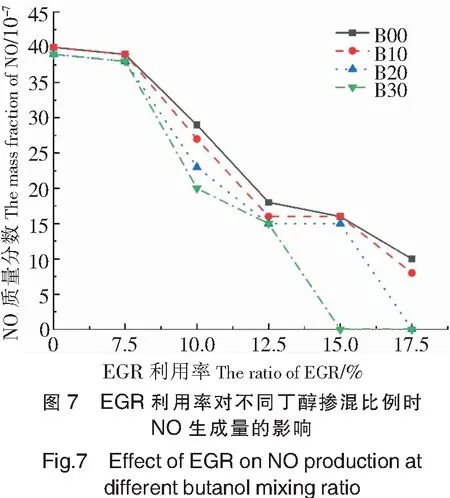

图6为不同EGR利用率和丁醇掺混比下NO生成质量分数曲线图。从图6中可以看出,在EGR利用率较低时,NO排放质量分数随着丁醇掺混比的增加而增大,但整体变化范围不明显。其中,在曲轴转角低于738°时,因掺混比增加导致的滞燃期延长,温度下降,造成NO排放降低。而在较高EGR利用率范围内,随着丁醇掺混比的增加,NO排放质量分数整体呈先升高后降低趋势,且变化幅度有扩大趋势。在丁醇掺混比不变的条件下,随着EGR利用率的增加,NO排放质量分数明显降低。其中:B0、EGR利用率17.5%组合对应NO排放比原机组合下降64.12%;在EGR利用率大于12.5%、丁醇掺混比超过20%时,NO排放质量分数下降幅度减小;B20、EGR利用率为12.5%组合NO排放质量分数比原机减小58.97%。由于丁醇汽化潜热远大于柴油,随着掺混比的增加,在EGR利用率为15.0%、B30以及EGR利用率为17.5%、B20和EGR利用率为17.5%、B30组合出现失火现象。

由图7可知,在较低EGR利用率范围内,由于缸内进气空气氧含量较为充足,以及丁醇氧元素含量较高,因而燃料能够实现充足燃烧,缸内温度仍然保持较高水平,满足NO高温富氧的生成环境;在较高EGR利用率范围内,由于缸内初始氧含量急剧下降,此时丁醇中含氧量成为影响缸内燃烧效果的决定因素,同时丁醇的汽化潜热远高于柴油,达到着火点时需要吸收更多的热量,因而使得滞燃期延长,NO生成时刻滞后。

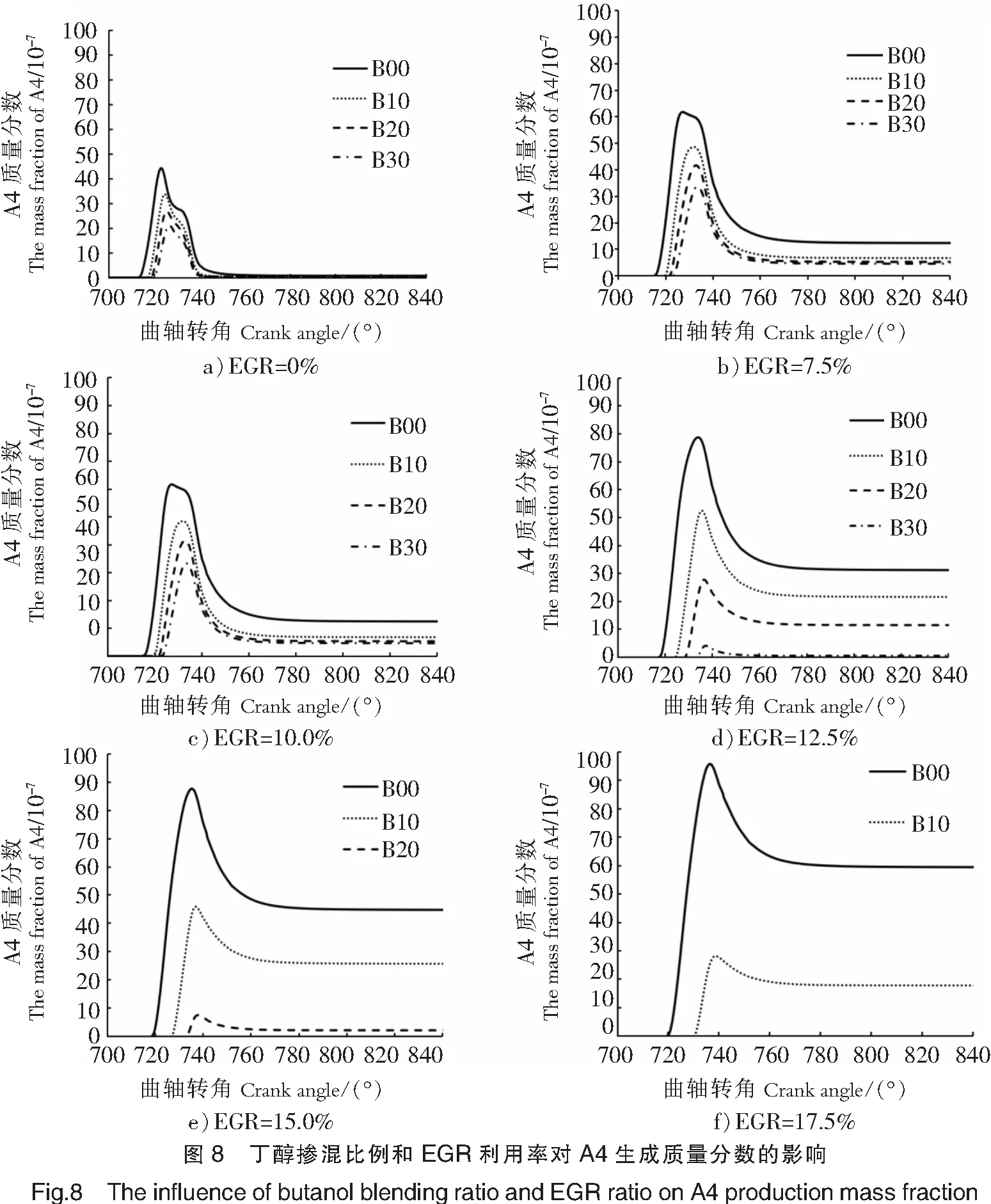

2.2 Soot排放

碳烟(Soot)的排放是检验柴油机排放性能的标准之一。A4消耗量是指碳烟前驱物(A4)转化为Soot所消耗的量,由于A4占比较大,起主要作用,因此Soot排放变化趋势用碳烟前驱物(A4)表示[7-8]。图8为不同EGR利用率和丁醇掺混比对应A4生成和消耗质量分数曲线图。由图8可知,在EGR利用率不变的条件下,碳烟前驱物A4的生成和消耗质量分数随着丁醇掺混比的增加而逐渐降低,在掺混比超过20%时,低EGR利用率对应A4下降趋势几乎保持不变,而较高EGR利用率对应A4趋势仍持续下降。A4主要在预混燃烧阶段生成,丁醇掺混比例的增加会使滞燃期延长,油气充分混合,燃烧获得有效改善,减少了A4的生成量。由图5可知,缸内温度随丁醇掺混比变化不大,但含氧量的增加提高了混合气体的氧含量,从而使A4消耗量增高,减少了A4的生成量。

由图9可知,在掺混比不变的条件下,随着EGR利用率的增加,A4生成质量分数逐渐增大,在EGR利用率高于12.5%时,A4质量分数有进一步上升趋势,与之相反,在EGR利用率大于12.5%时,A4转化为Soot消耗量急剧下降。B20、EGR利用率为12.5%时对应A4生成峰值质量分数比原机下降37.5%。在较低丁醇掺混比下,随着EGR利用率的增加,缸内氧浓度逐步降低,燃烧恶化,A4生成质量增加;在较高丁醇掺混比、高EGR利用率下,双燃料滞燃期延长,使燃料与空气能够较为充分混合,A4生成量减少。另由图9可知,在低掺混比下,A4消耗率下降趋势不明显,燃料的不充分燃烧有利于Soot的生成。在EGR利用率为0%~12.5%时,A4消耗量先升高后降低,整体变化趋势同温度变化相吻合;在EGR利用率高于12.5%时,图像呈下降趋势。主要原因为,随着EGR利用率的增加,缸内氧含量过低,燃烧不充分,导致温度过低[9-10]。

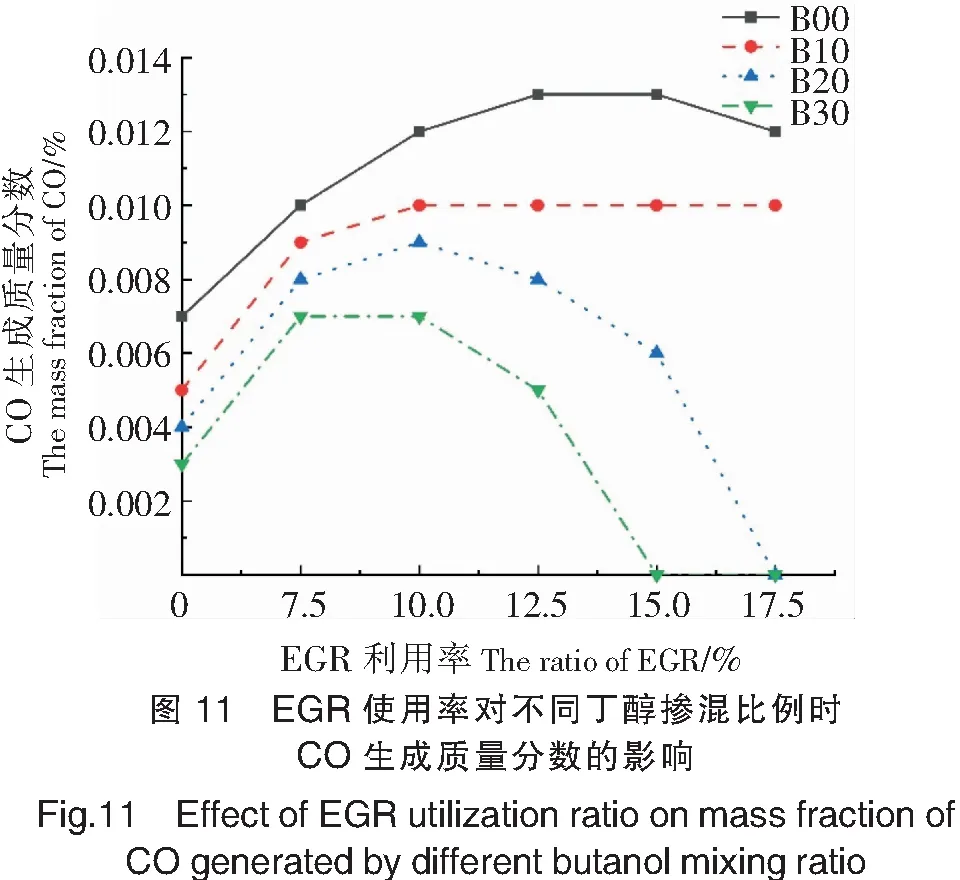

2.3 CO排放

图10为丁醇掺混比和EGR利用率对CO生成质量分数的影响曲线图。由图10可知,在同一EGR利用率下,随着丁醇掺混比的增加,CO生成质量分数逐渐降低,初始生成时刻向后延长,在掺混比高于20%条件下,下降幅度逐渐减缓;正丁醇十六烷值含量远低于柴油,同时丁醇的汽化潜热过高导致滞燃期延长,有助于燃料与空气充分混合燃烧,使得CO生成量降低。但丁醇热值较低,随着丁醇掺混比的增加,缸内最高温度呈下降趋势,高温持续时间缩短,CO生成量理应增加;而从图10不难发现,不同掺混比对应缸内平均温差很小,随着掺混比的增加,丁醇因为有其更高的氧含量,有助于燃料更加充分地燃烧,CO在富氧环境被氧化为CO2。

由图11可知,在较低丁醇掺混比下,随着EGR利用率的增加,CO生成质量分数呈先明显上升而后逐渐平稳趋势;在高丁醇掺混比下,随着EGR利用率的增加,CO生成质量分数有明显下降趋势。B20、EGR利用率12.5%组合对应CO排出质量分数比原机降低23.53%。EGR利用率的增加,导致缸内惰性气体增加,造成比热容增大,进气中的氧浓度进一步降低,为CO创造了良好的生成环境;同时,随着EGR利用率的增加,空燃比明显减小,缸内燃烧性能恶化,B0、EGR利用率17.5%组合比B0、EGR利用率0%组合缸内温度降低200 K以上,低温环境下,燃料燃烧中间产物转化为碳粒,因此CO生成量出现下降趋势。

3 结论

本文利用FIRE软件建立柴油-丁醇混合燃料燃烧高压循环仿真模型,在此基础上进行仿真试验。在既定工况下,以NO、Soot、CO生成和排放综合优化为目标,选取最优掺混比和EGR利用率,结果如下。1)改变丁醇掺混比对降低NO排放效果不明显,但对A4的生成和排放有着较大地影响,CO排放也有明显改善。2)EGR的引入能够实现低温燃烧,可以有效改善NO的排放,但EGR利用率过高,会导致燃烧不充分,进而造成碳烟和CO排放的升高,在EGR利用率15%,B30情况下出现熄火现象。3)柴油掺烧丁醇,并与EGR技术结合能够较大程度降低NO排放,Soot排放有升高但整体幅度可控, CO排放质量分数低于原机,在保证燃烧质量条件下,实现了降低排放目标。

综合以上分析,丁醇掺混比为B20,EGR利用率12.5%组合下,NO排放比原机降低58.97%,Soot生成质量分数峰值比原机降低37.5%,而排放质量分数略有升高,CO排放比原机降低23.53%。在对柴油机的动力性能不产生较大影响的前提下,实现了降低NO排放,改善Soot、CO排放的目标。