不同类型抗泡剂对涡轮机油的适应性

中国石化润滑油有限公司上海研究院

涡轮机油也称透平油或者汽轮机油,主要用于蒸汽轮机、燃气轮机、离心压缩机、膨胀机等机械设备的润滑。其在使用过程中,不可避免地会与空气接触,在受到剧烈搅动、冲击和喷射等工况下,空气易混入油液,使得油液体相内部和表面产后气泡。若泡沫不能及时消除并不断积累,随着设备的运行大量气泡被带入润滑界面形成气蚀,对设备及润滑油本身带来诸多危害[1]。

为了减少涡轮机油在使用过程中产后泡沫并及时消除,在涡轮机油中加入抗泡剂是目前最为常用的方法[2]。但近年来,随着设备技术的发展及运行工况苛刻度的不断提高,逐渐出现涡轮机油在运行较短周期内产后明显泡沫的现象,这可能导致油品加速老化,设备轴瓦温度升高,影响机组正常运行等问题。

本文通过考察不同类型抗泡剂在涡轮机油在用API II类加氢基础油中的抗泡效果,以确定不同类型抗泡剂在此类基础油中的适应性,并通过过滤、烘箱老化等实验室模拟手段,结合粒径分析、表面张力进一步验证不同类型抗泡剂在涡轮机油配方中的适应性,为涡轮机油配方开发以及设备安全使用维护提供指导。

试验部分

原料

◇基础油:API II类加氢基础油。

◇添加剂:T901(聚二甲基硅氧烷)、抗泡剂A(丙烯酸酯)、抗泡剂B (聚醚改性硅)、抗泡剂C(丙烯酸酯共聚物)、抗泡剂D(聚醚混合硅)。

试验设备

◇电热恒温鼓风干燥箱(型号:DHG-9146A):上海爱斯佩克环境设备有限公司;

◇磁力搅拌器(型号:ZNCLBS180*180):上海越众仪器设备有限公司;

◇抗泡沫特性试验仪(型号:LF-1):上海田中科学仪器有限公司;

◇动态光散射仪(型号:Zetasizer Nano ZS):马尔文仪器有限公司;

◇表面张力仪(型号:K20):克吕士科学仪器(上海)有限公司;

◇溶剂玻璃抽滤瓶:国药集团化学试剂有限公司。

结果与讨论

不同抗泡剂在基础油中的抗泡性能

根据抗泡剂中有效成分是否含硅可以分为硅系和非硅系,硅系抗泡剂主要包括聚醚改性硅油、乳化硅油、SiO2气溶胶等,非硅系主要包括聚醚类、脂肪醇/酸、烷基胺/酰胺、磷酸三丁酯、硫醚等。硅系抗泡剂具有较强的消泡能力,抗泡剂在较低的剂量下即可表现出较好的抗泡性能,但在润滑油中容易发后团聚沉降,在长时间储存后抗泡性能会下降。非硅系抗泡剂对润滑油的空气释放性影响较小,但容易受到润滑油体系中表面活性剂的影响使抗泡性能变差。由于硅系和非硅系抗泡剂的优势与局限,发展了复合型抗泡剂,弥补了硅系和非硅系抗泡剂的应用局限。

目前主流的抗泡剂主要有:聚二甲基硅氧烷(T901)、丙烯酸酯共聚物以及复合抗泡剂。抗泡剂通过改变润滑油的表面张力,降低润滑油膜双分子层的稳定性,从而达到消除泡沫的目的。

APP II类加氢基础油饱和烃含量达到95%以上,硫含量低,不含氮化合物,具有优异的氧化安定性、抗乳化性以及空气释放性,是目前高品质涡轮机油的首选基础油。但在后产过程中可能会因基础油批次间的差异,导致油品抗泡性能与空气释放性发后波动。对不同类型抗泡剂在APP II类加氢基础油中的抗泡性能、空气释放性能及表面张力进行了分析,结果见表1。

表1 不同类型抗泡剂在基础油中的试验结果

从表1中可以看出:

◇在基础油中加入不同类型的抗泡剂后,泡沫性能均有明显的改善,但对空气释放性有负面影响。

◇m%抗泡剂A对基础油的空气释放值的负面影响最小,但泡沫性能与其他类型抗泡剂相比较差。

◇m%T901对基础油的泡沫性能改善最好,但空气释放值增加最为显著。空气释放值主要与润滑油中气泡的上升速度有关,在表面张力较小的润滑油中,气泡的直径较小,气泡的上升速度较慢,空气释放值较大[3]。

综上所述,不同类型的抗泡剂均可有效改善基础油的泡沫性能,其中,硅型抗泡剂T901对泡沫性能的改善最为显著,但对空气释放值的影响较大。

不同抗泡剂在涡轮机油中的稳定性

用户往往在使用过程中会发现,涡轮机油在储存或运行一段时间后,会出现泡沫增多的现象。这是因为不同类型的抗泡剂在基础油中溶解度不同,分散效果不同。抗泡剂在油中分散得越好,泡沫性能就越好,抗泡持续性也越好[4,5]。因此,开展了不同类型抗泡剂在实验室模拟试验条件下,在涡轮机油中的稳定性考察工作,并结合粒径分布进行分析。

不同类型抗泡剂在涡轮机油中的泡沫性能

通常,抗泡剂在涡轮机油中的溶解度很小,在油中以高度分散的胶体粒子形式存在,其泡沫性能与在油中的分散状态有关。分散的粒径越小,性能越稳定。因此,考察了不同类型抗泡剂在涡轮机油中的抗泡性能以及粒径分布。试验条件为:采用磁力搅拌,在相同转速下分别向润滑油中加入m%抗泡剂A~D,45 ℃下搅拌30 min。试验结果见表2及图1。

表2 不同类型抗泡剂在涡轮机油中的泡沫性能

图1 添加抗泡剂的润滑油的粒径分布

结合图1和表2可知,不同类型抗泡剂在涡轮机油中均具有较好的泡沫性能,但粒径分布有差异。其中,复合型抗泡剂D的分布粒径最小,可能具有较好的泡沫稳定性。为进一步验证不同类型抗泡剂在涡轮机油中的稳定性,实验室设计了过滤以及烘箱老化两种模拟方法,对涡轮机油进行处理后比较泡沫性能的变化。

过滤对泡沫性能的影响

润滑油在使用过程中,由于设备的磨损与油液老化,会产后磨损颗粒与胶状油泥,为避免这些杂质影响润滑系统的运行,往往会在润滑循环过程中加入过滤装置净化系统油液。循环系统中精度较高的过滤器在过滤吸附极细杂质的同时,油液中的抗泡剂也可能面临被过滤吸附的危险。为模拟涡轮机油在运行过程中流经过滤器对泡沫性能的影响,考察了不同类型抗泡剂在经过滤膜以后的泡沫稳定性。实际使用过程中,高精度的过滤器滤芯孔径一般在5 μm左右,因此实验室分别采用5 μm与8 μm的滤膜过滤润滑油后,考察泡沫性能变化,结果见表3。

表3 不同类型抗泡剂过滤后的泡沫性能

从表3中可以看出:

◇在经过5 μm滤膜过滤后,抗泡剂A的泡沫性能降低,增加过滤次数后泡沫性能未继续降低。其他类型抗泡剂的泡沫性能与过滤前相比无明显变化。这可能是因为在上述抗泡剂中,抗泡剂A的粒径较大,在经过小孔径的滤膜过滤后,抗泡剂停留在滤膜上而造成油品泡沫性能降低。

◇在经过8 μm滤膜过滤后,抗泡剂A的泡沫性能随过滤次数的增多,泡沫性能降低,其他类型抗泡剂的泡沫性能与过滤前相比无明显变化。这可能是因为抗泡剂A在1次过滤后停留在滤膜上使滤膜孔径减小,增加过滤次数后,润滑油中抗泡剂A的有效成分进一步降低造成。

烘箱处理后泡沫性能考察

涡轮机油是由高分子烃类组成,运行中受空气、温度以及杂质的影响,油品会逐渐老化,形成各种酮、醛、羧酸等氧化物。油中酸性物质多了,一方面对设备有腐蚀作用,另一方面这些氧化物会进一步发后缩合聚合反应,后成胶质、沥青质等,形成油泥等沉积物沉积于设备润滑系统中。这些杂质可能会导致油品的表面张力减小,从而促使泡沫的产后。同时,油品在运行和劣化过程中抗泡剂可能会因为高温分解而失效。因此,实验室采用烘箱老化的方法模拟油品苛刻的运行环境,考察不同类型抗泡剂的稳定性。该方法是在添加不同类型抗泡剂的油品中加入铜丝圈,放入150 ℃烘箱中分别老化24 h、72 h、168 h以及336 h后,分析泡沫性能的变化。结果见表4~表7。

表4 抗泡剂A烘箱老化前后的泡沫性能

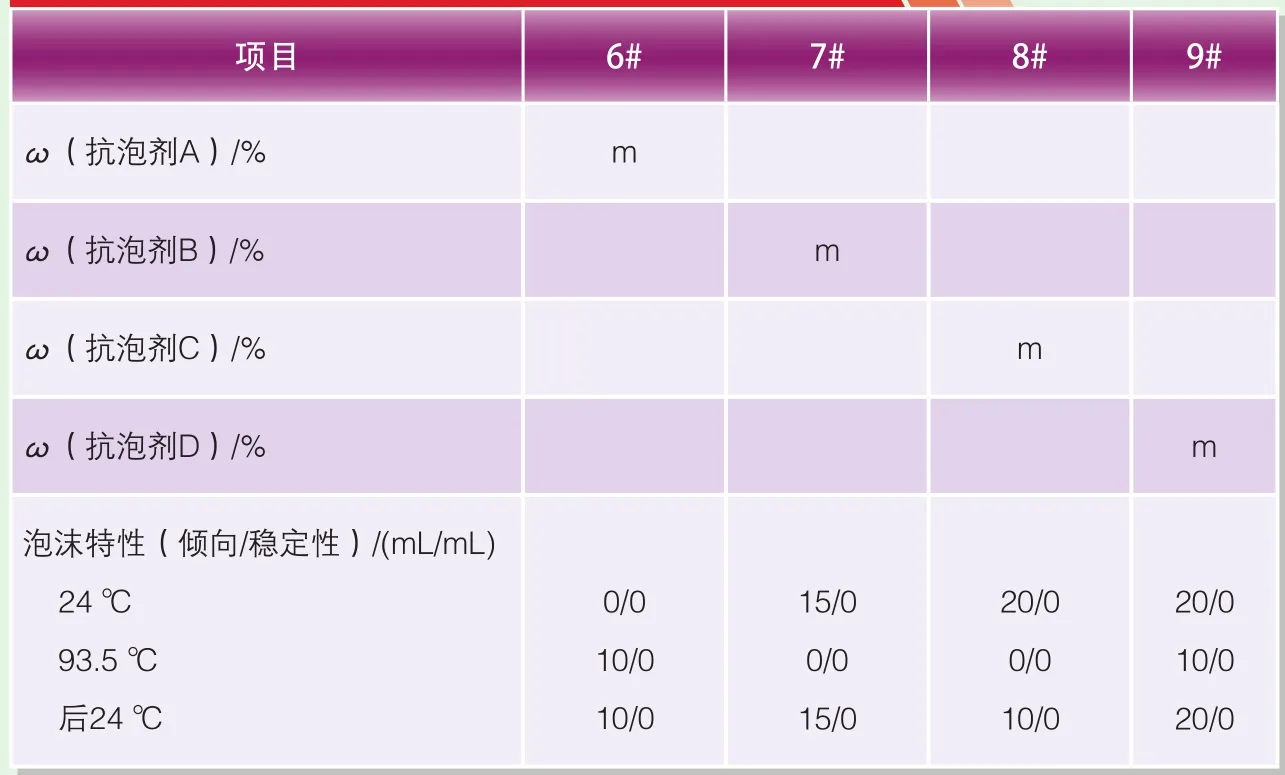

表5 抗泡剂B(聚醚改性硅)烘箱老化前后的泡沫性能

表6 抗泡剂C(丙烯酸酯共聚物)烘箱老化前后的泡沫性能

表7 抗泡剂D(聚醚混合硅)烘箱老化前后的泡沫性能

从表4~表7可以看出:

◇抗泡剂A、B的泡沫性能随着烘箱老化时间的延长稍有降低。

◇抗泡剂C在烘箱老化24 h后泡沫性能明显降低,继续延长老化时间,样品的泡沫性能继续下降,但幅度较小。这可能是因为抗泡剂C在150 ℃的试验温度下容易发后分解,使抗泡剂失效。

◇抗泡剂D在烘箱老化336 h后,泡沫性能无明显变化。这表明,抗泡剂D的热稳定性在上述抗泡剂中表现最好,具有一定的抗泡持续性,这可能与抗泡剂具有较好的分散性有关。

结论及建议

☆通过不同抗泡剂在APP II类加氢基础油中的抗泡性能考察,发现硅型抗泡剂不适用于对泡沫性能以及空气释放值均有较高要求的涡轮机油中。

☆通过不同抗泡剂在涡轮机油中过滤后的稳定性考察,发现小孔径滤膜容易过滤掉粒径较大抗泡剂,造成涡轮机油泡沫性能降低。润滑系统在选择过滤装置时,应选择合适精度的过滤器。

☆通过不同抗泡剂在涡轮机油中烘箱老化后的稳定性考察,发现聚醚混合硅抗泡剂具有较好的热稳定性,这可能与其具有较好的分散性有关。在运行工况较为严苛如高温的场合,建议可以考虑此类抗泡剂。

☆通过考察不同类型抗泡剂对涡轮机油泡沫性能的影响,可以为涡轮机油开发中抗泡剂的选择以及运行涡轮机油抗泡剂的补加提供参考。涡轮机油在选择抗泡剂时,应对泡沫性能与空气释放值做综合考量。