阻碍角对6063铝合金空心型材“T字位”表面凹痕缺陷的影响

向文杰,王泽群,张婷蕊,王孟君,潘学著,王 岗

(1.中南大学 有色金属材料科学与工程教育部重点实验室,湖南 长沙 410083;2.广亚铝业有限公司,广东 佛山 528237)

在挤压铝合金空心型材的过程中,型材空心部位与实心部位结合处的“T字位”区域经常会出现凹痕。这种凹痕会导致型材表面不平整,喷漆处理后在反光条件下可以看到明显的印痕,致使型材报废。挤压厂一般通过反复修模、试模的方法来解决这类问题,效率低下且提高了生产成本。近年来,随着基于有限元的数值模拟技术不断发展,有许多学者利用有限元数值模拟技术,对铝合金型材挤压过程进行模拟,分析挤压过程中金属的温度、流速和模具的受力情况等,在一定程度上预测产品可能出现的缺陷,然后对模具分流孔、分流桥、焊合室、工作带、阻流块等结构进行优化[1-6]。缪骁等[7]研究了汽车天窗滑轨铝型材“起鼓”缺陷,并通过增加沉桥的方式,对模具进行优化。闫洪等[8]研究了挤压比、挤压带面积和模孔距离对金属流速的影响,建立了铝型材挤压模模孔工作带设计计算的数学模型。王震虎等[9]采用HyperXtrude软件进行模拟,分析了铝合金空心型材挤压截面内凹的原因,并通过增加阻流块的方式,对模具进行优化。

针对某挤压厂挤压生产的6063铝合金空心铝型材空心部位与实心部位结合处的“T字位”区域出现的凹痕问题,运用Q-Form数值模拟分析软件对挤压过程的流速进行分析,并通过模具结构优化,增设微小阻碍角。试模验证模拟分析结果。

1 3D模型的建立

1.1 型材截面

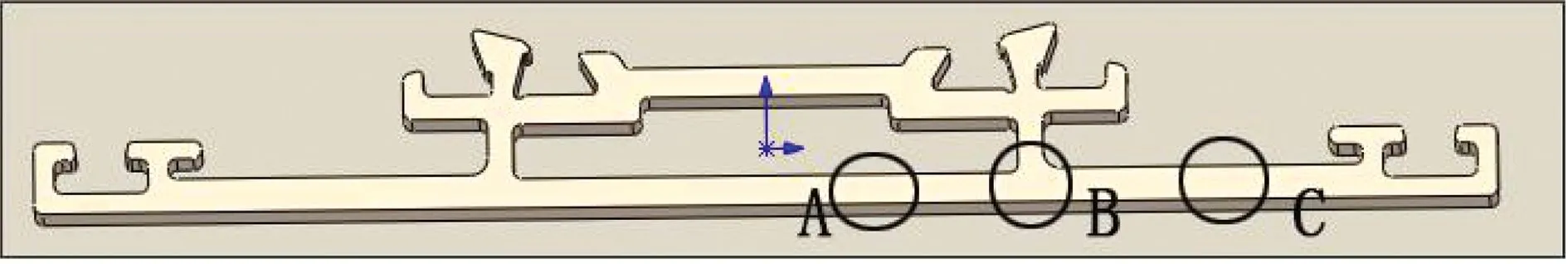

某企业实际生产的6063铝合金空心型材截面尺寸如图1所示。型材的最小壁厚为1.21 mm,最大壁厚为2.02 mm,周长为342.78 mm,截面积为296.82 m2,呈两端对称形状。图2为该型材的三维模型。型材在位置B出现凹痕。图3为该企业生产的出现凹痕的型材,经喷漆处理后,在反光的条件下,可以看到位置B有内凹的折痕。

图2 型材三维模型Fig.2 3D model of the profile

图3 “T字位”的凹痕缺陷Fig.3 Dent defect of “T-cross section”

1.2 模型的建立

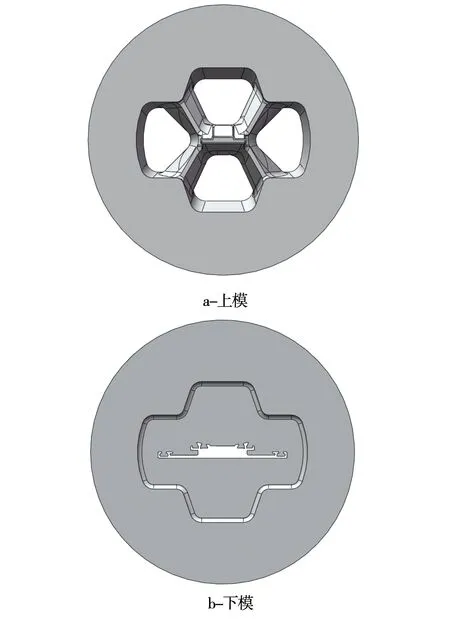

图4为该模具的工作带尺寸。用SolidWorks软件,按照该工作带尺寸建立的三维模型如图5所示。上模尺寸为Φ180 mm×60 mm,下模尺寸为Φ180 mm×60 mm。将上模和下模装配后导出为STEP格式并导入到Q-Form软件中,挤压方向为Z轴负方向,模具填充阶段的挤压筒速度为5 mm/s,挤出阶段的挤压筒速度为7.1 mm/s,挤压比为41.35。坯料加热温度为480 ℃,模具预热温度为450 ℃,挤压筒温度为410 ℃,铸锭直径为120 mm,长度为480 mm,模具材料为H13钢,挤压筒内径为125 mm。

图4 模具工作带尺寸(单位mm)Fig.4 Size of the die band

2 模拟结果与验证

2.1 模拟结果分析

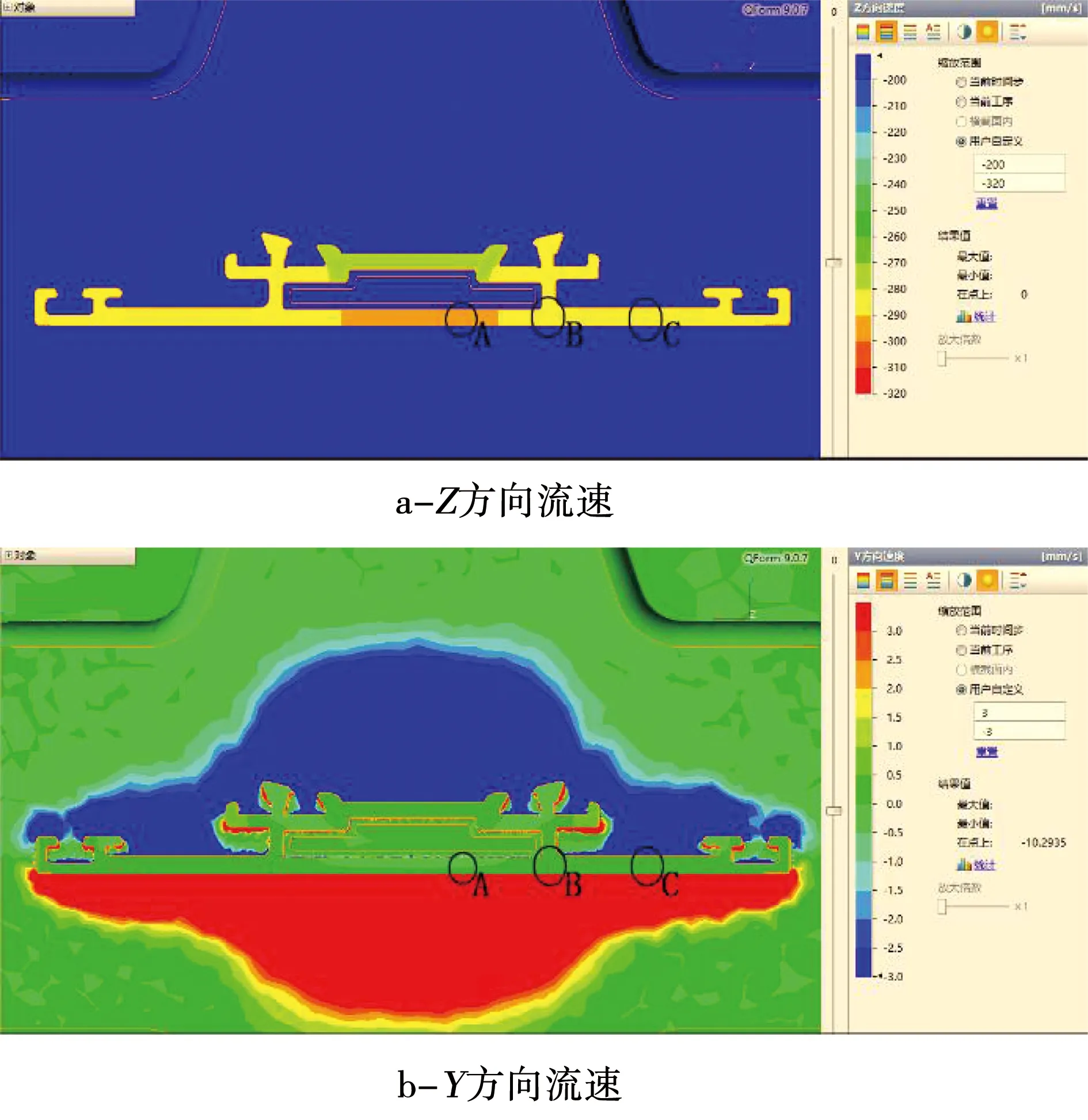

经过模拟得到型材的流速如图6所示。从图6可知,型材沿Z方向整体流速不均匀,尤其在AC边上有较大的差异,由位置A的218 mm/s逐渐增加至位置C的309 mm/s,毛条位处的流速最大,达到311 mm/s。位置A有沿Y轴负方向的速度,速度为0.7 mm/s,位置B附近有沿Y轴正方向的速度,速度为2.8 mm/s,位置C有沿Y轴负方向的速度,速度为0.03 mm/s。

图5 模具三维模型Fig.5 3D model of dies

图6 型材流速分布图Fig.6 Velocity distribution diagram of the profile

位置B为该型材空心部位与实心部位的结合部,位置A属于空心部位,位置C属于实心部位。图7表示了型材所受的应力云图,位置A所受有效应力约为23.7 MPa,位置B所受有效应力约为26.2 MPa,位置C所受有效应力约为22.3 MPa,位置B所受的有效应力与位置A、C相比明显偏大。因为位置A受到模芯的影响,金属流速比位置C的慢,整个AC边上形成局部的流速差异,造成金属间的互相牵扯。位置B受到拉应力,所受有效应力偏大,根据最小阻力原则,位置B金属会向Y轴正方向流动,故出现向Y轴正方向的流速,进而出现凹痕。因此,本文作者认为导致凹痕出现的主要原因是沿挤压方向局部区域金属流速不均匀。为了解决凹痕缺陷,需要平衡“T字位”区域的金属流速,使位置B金属被“挤出去”而不是被“拉出去”。

图7 型材有效应力分布图Fig.7 Effective stress distribution of profile

2.2 模具结构优化

为了平衡金属流速,在左右悬臂位置(图8D-D位置)工作带增设0.3°的微小阻碍角,如图8所示。

图8 增设的阻碍角Fig.8 Additional angle of obstruction

重新建立三维模型后用Q-form进行模拟仿真,得到型材流速如图9所示。沿Z轴方向,位置A的金属流速大幅增加至292 mm/s;位置B的金属流速增加5 mm/s,达到288 mm/s;位置C的金属流速明显降低,降低26 mm/s至283 mm/s。整个悬臂金属流速均匀,ABC局部区域沿Z轴方向金属流速差异大幅度减小。位置A沿Y轴方向上的流速十分微小,可忽略不计;位置C沿Y轴方向上的流速变为正方向的0.2 mm/s;位置B沿Y轴正方向的流速降低至0.09 mm/s。

图9 优化后型材流速分布图Fig.9 Velocity distribution diagram of the profile after die optimization

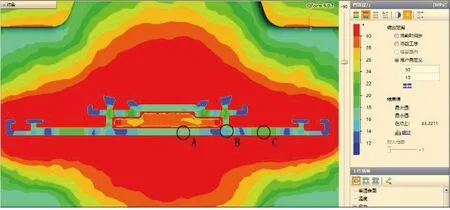

图10为模具优化后型材有效应力。位置A所受有效应力为约为16.7 MPa,位置B所受有效应力约为15.2 MPa,位置C所受有效应力约18.4 MPa,整个ABC边所受有效应力减小,位置B所受有效应力相比优化前明显减小,且小于位置A、C的有效应力,说明位置B金属受到的拉应力减小。

图10 优化后型材有效应力分布图Fig.10 Effective stress distribution of the profile after die optimization

型材在挤压的过程中,工作带可以按摩擦状态的不同分为两个区域,一个区域为黏着摩擦区,这个区域靠近金属流入端,另一个为滑动摩擦区,这个区域靠近金属出口端[10]。国外有学者[11]提出了一种简化的摩擦模型,认为摩擦力为由黏着摩擦区域和滑动摩擦区域产生摩擦力的总和。假定在黏着摩擦区域为全黏摩擦;在滑动摩擦区域,摩擦力是摩擦因数为常数的剪切类型。

Ff=m1kA1+m2kA2

(1)

式中:

Ff—模具工作带的总摩擦力;

m1和m2—黏着摩擦区域和滑动摩擦区域的摩擦因数;

A1和A2—黏着摩擦区和滑动摩擦区的真实接触面积;

k—材料的剪切强度。

当状态为完全黏着摩擦时,m1和m2都为1;如果考虑滑动摩擦区域,m2的取值通常小于0.7。当黏着摩擦区域增大时,模具工作带的总摩擦力会减小,会使得该区域的金属流速降低。

在滑动摩擦区域,摩擦为成形金属表面与工作带表面相互摩擦,表层金属受到拉应力;而在黏着摩擦区域,摩擦力与材料的剪切流动应力接近,金属在被挤出模孔之前,始终处于压缩变形之中,表层金属之间几乎不会形成拉应力,金属流动较为均衡[12]。通过对悬臂处工作带添加0.3°的阻碍角,改变金属与工作带表面的摩擦状态,增大黏着摩擦区的面积,减少滑动摩擦区的面积,从而达到了平衡金属流速的目的。

2.3 试模验证

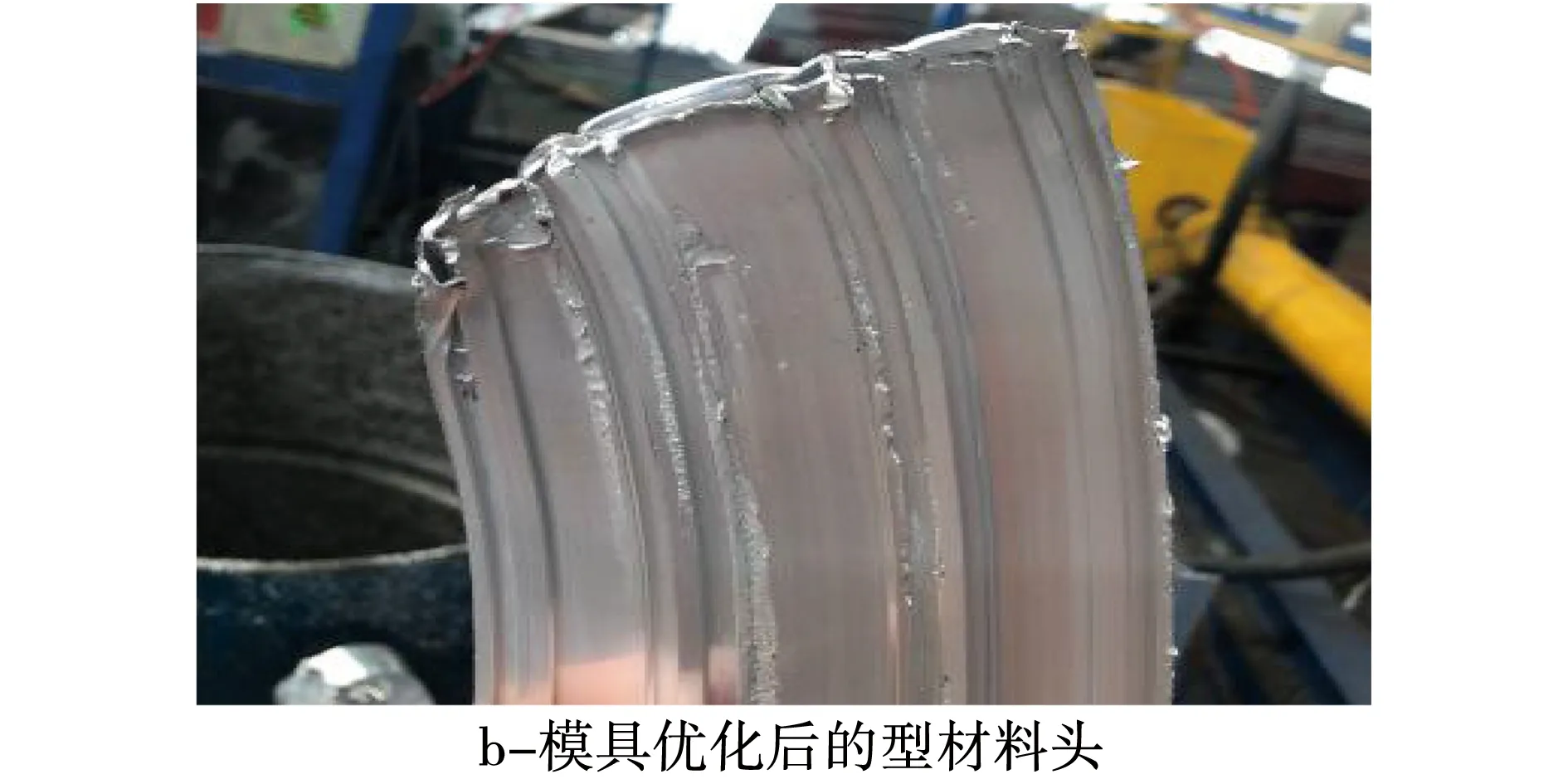

在模具下模左右悬臂位置添加0.3°的阻碍角,按照初设定的挤压工艺参数上机试模,得到的型材料头如图11所示。从图11可以看出,优化前型材左右悬臂位置明显凸起,说明左右悬臂位置的流速相比于其他位置更快;优化后左右悬臂位置凸起消失,整体流速均匀,与模拟结果一致。挤出的型材经喷漆处理后,“T字位”处未见凹痕缺陷;经检测,表面平整度在允许范围内,符合厂家生产要求。

图11 模具优化前后的型材料头Fig.11 Stub bar of profiles before and after the optimization

3 结 论

1)通过数值模拟和验证试验可知,6063铝合金空心型材“T字位”表面的凹痕缺陷是沿挤压方向金属局部区域流速不均匀引起的;型材悬臂处的流速较大,会导致凹痕缺陷的产生。

2)在悬臂处添加0.3°的阻碍角可以改变金属与工作带表面的摩擦状态,增大黏着摩擦区域,减小滑动摩擦区域,从而平衡金属流速,凹痕缺陷消失。