基于CO2激光单点加热的微泡腔制备及其性能研究

郭 涛,麻艳娜,顾兆麒,谷付星

(上海理工大学 光电信息与计算机工程学院,上海 200093)

引 言

在现代光学中,回音壁模式(WGM)光学微腔是一个被广泛研究且发展迅速的领域。科研人员已经利用不同性质的材料制备出许多不同腔体形状的WGM微腔,例如,通过硅基材料制备的球形、环形、圆盘形微腔[1-2],以及近几年研究的聚合物微瓶腔[3-4]、微光纤微腔[5]和毛细管微腔[6-8]。WGM光学微腔具有高品质因子以及低模式体积的优势,可以被封装在小体积的高灵敏度传感器或者微激光器中,在非线性光学、腔光力学以及其他应用研究领域均具有广阔的应用前景[1]。

在微腔的制备过程中,由于 C O2激光具有加热温度稳定并且不会产生热气流的优势, C O2激光通常被用作加热源。例如,以 C O2激光加热微光纤并挤压微光纤即可制备出微瓶腔[5],或者加热重叠在一起的两根光纤即可熔接光纤[9],常见的微泡腔也是通过 C O2激光加热毛细管得到的一种微腔。微泡腔的优势是可以在不破坏微腔表面光滑度的前提下,将待测样品注入空心的微腔内部进行高灵敏度的传感检测。对石英玻璃的微泡腔还可以通过掺杂其他材料来增加其非线性效应[10]。当微泡腔的壁厚达到亚微米量级且腔内包含高折射率的液体时,倏逝光场的大部分被约束在其中空芯内并与液体中的物质发生强烈的相互作用,这种微泡腔也被称为准液滴微泡腔[11-12]。

2010年,Sumetsky等[6]用稳定的 C O2激光器加热旋转的毛细管制备得到直径370 μm、壁厚2 μm的微泡腔,其Q值为1.5× 1 06。2011年,Berneschi等[7]通过高压电弧放电产生的热量熔融毛细管,制备得到壁厚为4 μm、Q值为6×107的微泡腔。此外,因为可以向微泡腔中空的内部结构注入液体,因此可以被广泛应用于CO2气体传感[13],磁场传感[14]和电流传感[15]等领域。

在上述这些以激光加热制备微泡腔的方法中,制备装置需要进行分光,即需要采用两路CO2激光同时照射毛细管两边[16]以达到均匀加热的效果。为了得到质量好的球形微泡,还需要两束激光照射在毛细管的相同位置上,因此装置结构复杂,对准难度较大。因此,本文采用CO2激光器对毛细管进行单点加热,通过精确控制加热温度和气体流速来制备出微泡腔,并通过进一步优化激光光斑的大小,以得到大直径、亚波长壁厚的高品质球形微泡腔。

1 实验装置

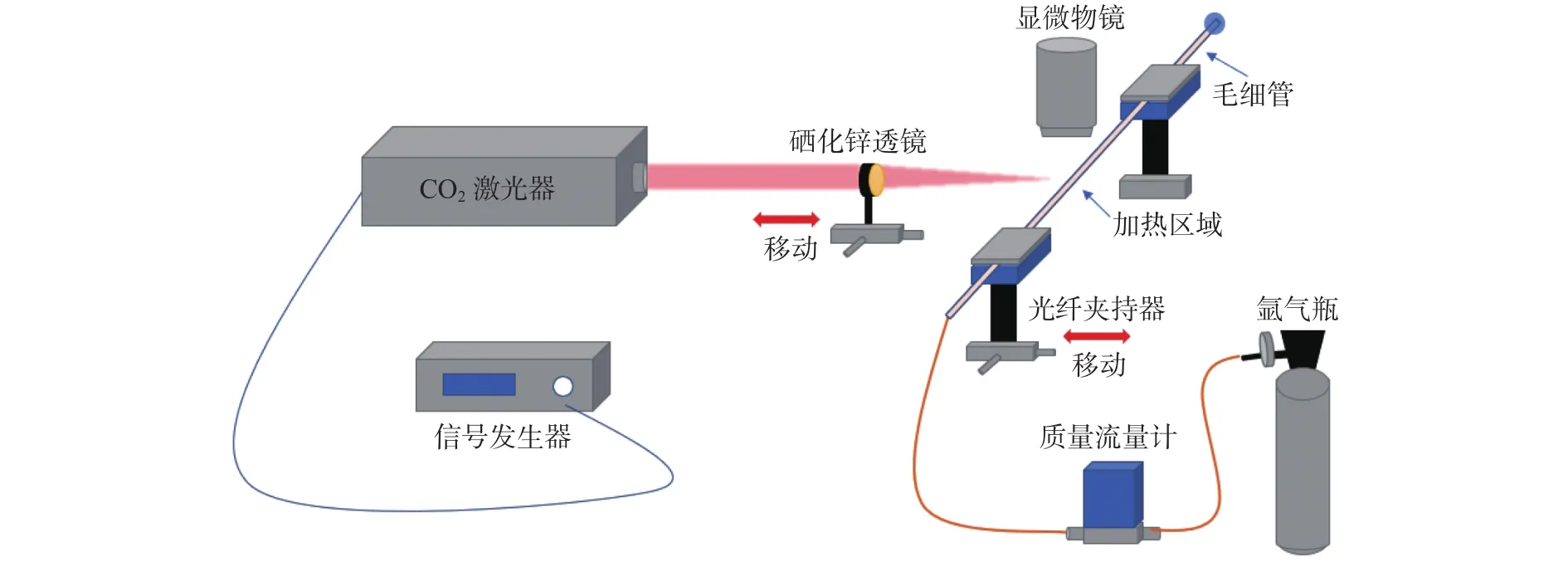

图1为制备微泡腔的实验装置,主要由信号发生器、 C O2激光器、光纤夹持器、质量流量计、氩气瓶、显微物镜、硒化锌透镜和二维线性位移台等组成。所使用的 C O2激光器(SYNRAD,ti系列)最大输出功率为60 W,出射光束直径约为2.5 mm。使用信号发生器(RIGOL,DG1022U)将出射激光调制成一个重复频率为20 kHz的脉冲信号,并且通过改变脉冲信号的占空比来调节出射激光的输出功率。质量流量计(Sevenstar,D08-1F)可以调节并显示氩气的流速,流速最大可以增加到500 mL/min。两个光纤夹持器用以固定毛细管,光纤夹持器下的二维线性位移台可以调整毛细管的朝向使其垂直于激光照射的方向。毛细管的一端用密封胶封住,另一端连接氩气增压系统。 C O2激光经过焦距为51 mm的平凸硒化锌透镜聚焦到毛细管上,形成加热光斑,并采用20倍的显微物镜(Mitutoyo, M PLAN Apo)来观察。

图1 C O2 激光单点加热制备微泡腔的装置图Fig.1 Setup of microbubble preparation by C O2 laser single-spot heating

2 实验和讨论

2.1 微泡腔的制备过程

图2为用于制备微泡腔的毛细管(Polymicro,TSP100170)及制备出的微泡腔。毛细管材料主要为石英玻璃,图2(a)显示了表面包裹了聚酰亚胺涂覆层的毛细管。聚酰亚胺的熔点远低于石英玻璃,可用酒精灯内焰对其进行加热,然后用酒精擦除。去除涂覆层后的毛细管如图2(b)所示,外径为140 μm,内径为100 μm。在轻巧(AC)模式下,以0.3 Hz的频率、0.5 μm的扫描范围,用原子力显微镜(AFM)扫描毛细管表面。对所测曲面进行了2阶展平处理后,得到平整状态下均方根(RMS)粗糙度为139 pm。可见采用涂覆层去除法制备得到的毛细管表面非常光滑,无涂覆层残余。

微泡腔制备过程如下:

1)将剥去涂覆层的光纤(Corning,SMF-28)固定在光纤夹持器上,并将脉冲信号的占空比提高到4%。通过二维平移台移动显微物镜直至观察到光纤被激光熔融的位置,即确认激光加热光斑的位置。

2)用剥去涂覆层的毛细管取代光纤并固定在光纤夹持器上,打开质量流量计以较小的流速10 mL/min往毛细管中通入氩气,通气5 s后关闭。然后将激光脉冲信号的占空比调节到3.6%,待毛细管熔融后,再次打开质量流量计通入氩气。

图2 毛细管与微泡腔的光学显微镜图Fig.2 Optical micrograph of capillary and microbubbles

3)当毛细管被加热到出现明显的膨胀现象时,关闭质量流量计;当微泡腔形状如图2(c)所示的状态时,关闭激光器。

在加热毛细管的过程中,通过增加加热时间和提高脉冲信号的占空比可以制备直径更大、壁厚更小的微泡腔,其壁厚与微泡的直径成反相关。当脉冲信号的占空比从3.6%缓慢提高到3.9%时,制备得到的大直径微泡腔如图2(d)所示,此时观察到微泡腔仅有半球形,半球体的直径约为 250 μm。

由于WGM微腔中的光以全反射的方式沿着微腔的内表面传播[1],所以当微泡是半球形时,光不容易被束缚在腔内,其Q值较低。为了实现高品质的球形微泡腔,需要进一步优化制备的参数。参数优化方式如下:

1)调节硒化锌透镜的高度,改变加热光斑的高度,使得毛细管处于激光光斑的正中央。

2)通过二维线性位移台调节硒化锌透镜的位置,调节加热光斑的大小。当激光光斑变大,激光的输出功率密度降低,熔融毛细管需要的占空比也会越大。当激光脉冲信号的占空比达到4%时,观察到毛细管熔融,吹出的微泡腔如图3(a)所示,此时微泡腔是直径约为270 μm的球形,其壁厚最薄处为0.9 μm,最厚处为5.8 μm。

在熔融的石英玻璃自身张力的作用下,微泡腔的内外表面都趋于形成圆形,所以微泡腔赤道面的截面应是两个不同心的圆形。根据极坐标下圆的表达式,可以得到微泡腔壁厚wb的表达式,即

式中:d为两个圆心之间的距离;router、rinner分别为外半径和内半径。而对于d,其又可表示为

式中wt为微泡腔最薄处的壁厚。壁厚wb随着θ的变化而变化:当 θ 为90°时,壁厚为最薄处;当 θ 为270°时,壁厚为最厚处。

图3是微泡腔及其原子力显微镜(AFM)扫描图,所测微泡腔曲面已进行了2阶展平处理,在平整状态下测得微泡腔表面RMS粗糙度为191 pm。可见毛细管在加热膨胀为微泡腔的过程中,表面粗糙度几乎没有发生改变。当脉冲信号的占空比提高到4.3%时,可以吹出直径约为297 μm的微泡腔。将遭破损的毛细管表面旋转至破损截面向上,如图4所示,测得毛细管最薄壁厚仅为0.8 μm。

图3 球形微泡腔的光学显微镜照片和AFM扫描图Fig.3 Optical micrograph and AFM scanning graph of spherical microbubble

2.2 微泡腔的仿真

为了节省计算成本并尽可能还原仿真物的形状,本文采用二维(2D)方式模拟求证制备得到的微泡腔质量。使用COMSOL的电磁模块,在同样的条件下分别以2D方式模拟了两个直径为270 μm的微泡腔,得到微泡腔的特征频率和品质因子。设定微泡腔的管壁折射率为1.45,材料为石英玻璃并且边界平滑。微泡腔的外部为空气,内部未填充任何物质也为空气,折射率都为1。整个结构外包裹了完美匹配层(PML)边界,其中:均匀微泡腔的结构为两个不同直径的同心圆,直径分别为 270.0 μm和263.3 μm;而非均匀微泡腔在相同的结构下将内圆向下移动了2.45 μm使得加热侧壁厚比非加热侧的壁厚少了 4.9 μm。

图4 表面破损的微泡腔光学显微镜照片Fig.4 Optical micrograph of microbubble with broken surface

图5显示了两次仿真的电场TE模式分布,其等同于上述两种微泡腔赤道面上(平行于毛细管横截面)的TE模式分布。当特征频率为193.459 0 THz时,壁厚均匀的微泡腔中TE模场为一阶模,其Q值为2.1× 1 06。当特征频率为193.373 3 THz时,壁厚不均匀的微泡腔中TE模场为一阶模,其Q值为2.1× 1 05。由此可见,微泡腔壁厚均匀与否使其Q值相差10倍。因此单点加热造成微泡腔壁厚的略不均匀,虽然降低了一部分谐振品质,但其加工方式简洁,仍然可以产生较高Q值的谐振腔。

图5 微泡腔中的TE模式电场分布仿真图Fig.5 Simulation of TE mode electric field distribution in microbubbles

3 结 论

本文采用 C O2激光器单点加热毛细管的方法,通过调节激光加热温度和毛细管中的压强,制备得到了直径大、壁厚小且表面光滑的微泡腔。实验过程中简化了制备条件,通过调节激光光斑,增加加热面积,成功得到了球形微泡腔。在高倍显微镜下,测得微泡腔的直径约为270 μm,壁厚最薄处仅为0.9 μm,符合准液态微泡腔的条件。

通过模拟仿真壁厚均匀和不均匀的微泡腔,证明了单点加热得到的壁厚略不均匀的微泡腔,虽然其Q值与壁厚均匀的微泡腔相比降低了一些,但是仍然具有较高的谐振Q值,因此也可广泛用于高质量的光学谐振腔及高精度传感中。进一步的工作是将毛细管熔融拉细,使产生的微泡腔体积和壁厚进一步减少,更适用于超小封装的高灵敏度传感器中。