基于Rogers 5880复合介质基板的金丝楔焊键合工艺参数研究

杨中跃,张桂芝

(中国电子科技集团公司第五十一研究所,上海201802)

0 引 言

在微波组件封装中,金丝键合是实现微波组件电气互连的关键技术,通常用于组件中裸芯片与微带线的键合互连。因其具有工艺操作简单、加工成本低、热匹配性能好及热膨胀系数低等优点,现已广泛用于微波组件产品中,在实际生产中具有显著的应用价值。[1⁃2]金丝键合质量的优劣直接决定了微波组件的可靠性和稳定性,影响着设备的整体电性能。研究表明键合质量受键合引线材料、键合焊盘质量和键合工艺参数等因素的影响,其中键合工艺参数的匹配尤为重要。[3⁃4]在实际操作过程中,只有充分掌握键合设备的性能、键合材料特性以及键合工艺参数对键合质量的影响规律,才能准确地匹配好键合工艺参数,获得理想的键合效果。因此,加强对键合工艺参数的研究,掌握键合工艺参数的实际变化规律,对于提高键合质量以及微波组件整体性能具有十分重要的意义。

1 金丝键合简介

键合是指借助键合设备,在热能、压力或超声能量的共同作用下,通过金属引线(主要有金丝、铝丝或铜丝)将芯片与基板、芯片与芯片、基板与基板相应的焊区连接起来的一种电气互连技术。[4⁃5]在键合界面上,金属引线与焊盘金属化层发生摩擦,产生一种剪切力,并作用于连接面金属原子上,从而活化了接触金属表面,去除了键合引线和焊盘接触面的污染物,最终获得良好的金属间键合效果。

根据键合能量施加方式的不同,引线键合工艺可分为热压键合、超声键合和热压超声键合3种。因热压超声键合同时使用压力、热和超声能量,可大大降低加热温度,提高引线键合强度,故逐步取代热压键合与超声键合,成为时下最流行的键合技术。另外,根据键合工具的不同,引线键合也可分为球形键合和楔形键合。

1.1 球形键合

图1所示为球形键合工艺过程。

图1 球形键合工艺过程

球形键合时金属丝穿过键合机劈刀中心孔,到达劈刀端部。劈刀产生电火花熔化端部金属丝的伸出部分。在材料表面张力的作用下,熔融金属凝固形成标准的球形。熔球直径一般为线径的2~3倍。紧接着降下劈刀,在匹配的功率、压力和时间内将金属球精确地压在对应的焊盘或引脚上。键合过程中,劈刀向金属球施加压力,同时促进引线键合面的焊盘金属层发生塑性形变和原子间扩散,进而完成第1焊点键合。然后,劈刀移到第2焊点位置。第2焊点通过劈刀外壁对金属丝施加压力以形成楔形键合。之后扯线使金属丝断裂后,劈刀上升到设定的高度送线达到要求尾线长度,进入下一键合循环。球形键合没有固定的方向,第2焊点相对第1焊点可以360°任意角度走线。键合通常采用75μm以下的金丝(一般选用50μm)。因为金丝在高温受压状态下容易变形、抗氧化性能好、成球性好,故球形键合一般用于焊盘间距不小于100 μm的情况。

1.2 楔形键合

如图2所示,楔形键合时金属丝穿过劈刀中心孔和背面通孔,与水平被键合面形成30°~60°角方向,在超声功率、压力和时间共同作用下金属丝和焊盘金属的表面接触并最终形成键合。楔形键合是一种单一方向的键合工艺技术,即第2焊点必须与第1焊点同向,其主要优点是适用于50μm以下的焊盘间距,且金丝键合后需要密闭封装。楔形键合方向的单一性导致其键合速度低于球形键合,但楔形键合焊点却远小于球形键合,且键合区键合引线变形度仅30%,而球形键合则高达70%。另外,楔形键合工艺中形成的金丝弧高与弧长均小于球形键合,且弧高和弧长控制更加容易,工艺更加简单便捷,具有更高的生产效率。因此,在微波模块、微波多芯片组件等微波产品组装过程中,热超声楔形键合获得更为广泛的应用。

图2 楔形键合工艺过程

本文以获得高可靠的微波组件金丝楔形键合互连为目标,通过设计试验方案对25μm金丝进行键合试验,后对键合金丝进行拉力测试。根据测量结果探索优化金丝键合工艺参数的方法,寻求高键合质量的最佳工艺参数。

2 金丝键合质量的影响因素

影响金丝键合质量的因素众多,主要可分为两大类:外部因素和内部因素。外部因素主要为键合设备、键合面的洁净度和人工操作,内部因素主要为键合功率、键合压力和键合时间。

键合设备是保证键合功率、键合时间和键合压力均匀性和稳定性的关键,对键合质量的可靠性有着最直接的影响。键合面的洁净度以及材料的特性决定了金丝键合能否顺利进行,而操作人员的经验和技能专业度决定了键合线弧的外形、美观性和一致性。实际生产和工艺试验研究表明,影响金丝键合质量的外部因素均可通过一定的手段获得有效控制,而对键合质量影响最大的是键合功率、键合时间、键合压力和辅助键合温度等内部因素,其中键合温度通过温控加热台提供,一般设定值为(150±20)℃,为固定工艺温度,其变化范围较小,不作为本文研究的内容。

2.1 键合功率

劈刀在一定的键合功率下发生瞬间切向位移,引起金丝与键合焊盘滑动摩擦。摩擦有利于键合焊盘表面金属原子的活化和键合面粗糙度的改善,以便获得更加稳固的键合焊点。当键合功率较小时,增加功率有利于提高键合点的强度。当键合功率过大时,继续增加功率会导致键合点变形过量,键合强度降低。研究表明,当功率大到一定程度时键合点会呈现出无序无规律的形态变化,此种状态下不具备工艺试验的可行性,只有当功率处于一个合理的范围时才能产生较为稳定的键合互连,获得足够强度的键合点。

2.2 键合压力

在键合功率释放的过程中,需要对键合金丝施加一个足以保证金丝发生一定程度塑性变形的力,键合压力即为保证金丝与焊盘紧密接触的键合力。适当的键合压力能够保证键合过程产生足够的摩擦。但是,过低的压力会造成劈刀不能紧紧压住引线,而过高的压力会造成键合点过度形变,导致有效摩擦能量降低,进而降低键合点的键合强度。

2.3 键合时间

键合时间是指在键合点上施加键合功率和键合压力的持续时间。单次键合的持续时间往往只有几十毫秒。时间过短会导致键合失效,而时间过长会产生断切现象,造成键合失效。故在选取合适的键合功率和键合压力时,键合时间的合理选择也对键合金丝的质量起到关键作用。

3 试验过程

3.1 试验仪器及材料

本试验采用金丝楔焊工艺,试验设备为HYBOND⁃626金丝楔键合机和Royce 650多功能拉力测试仪。

试验条件:Rogers 5880复合介质基板,厚度0.254 mm,表面镀金层厚度为2.0μm,键合微带线宽度0.7 mm。

试验方法:键合引线选用线径为25μm金丝,金丝纯度为99.99%。因基板较薄难以直接固定,故在键合前需将试验基板粘固在金属腔体内,经等离子清洗满足被键合面洁净度要求后进行金丝键合,后用拉力测试仪测试拉断力。

3.2 试验方案

研究表明,正交试验法可以简捷、有效地获得较优的键合参数组合[6⁃7]。采用正交试验设计金丝键合工艺参数组合,在所有可能的金丝键合工艺参数组合中挑选主要因素组合进行试验,确保以最少试验次数获得尽可能多的参数信息。键合功率、键合时间和键合压力是影响金丝键合质量的3个主要因素。进行参数排列设计试验,试验时设定键合功率、键合时间和键合压力3个因素中的两个因素为定值,另一个因素为变量。试验方案如表1所示。确定方案后,对各方案均匀设置10组技术参数,每组参数键合15根金丝。

表1 试验方案

4 试验结果与分析

根据GJB 548B⁃2005《微电子器件试验方法和程序》方法2011.1[8]:键合强度(破坏性键合拉力试验)的规定,选择破坏性键合拉力作为判定键合强度的标准,抗拉强度值越大表明键合点键合强度越大、可靠性越高。

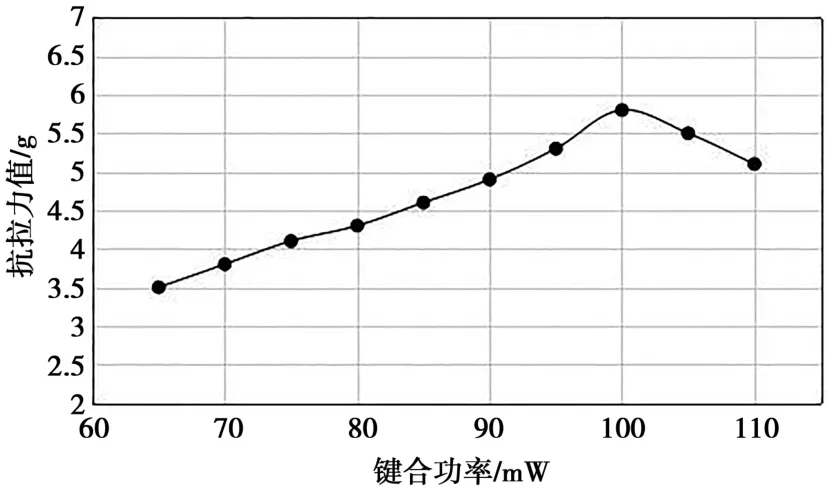

通过总结所内微波组件产品生产经验确定初始键合参数。按设计组合完成全部金丝键合后进行抗拉力测试。3种方案的试验结果分别如表2、表3和表4所示,相应的抗拉力测试均值与超声功率关系曲线图分别如图3、图4和图5所示。

由表2和图3的结果可知,当键合时间与键合压力不变时,抗拉力测试均值随着超声功率的增大呈现先增大后减小的趋势。当超声功率小于100 mW时,测试均值呈上升趋势;当超声功率大于100 mW时,测试均值呈下降趋势,由此可获得最佳超声功率为100 mW。

表2 方案1试验结果

图3 抗拉力值与键合功率关系曲线

由表3和图4的结果可知,当超声功率与键合压力不变时,抗拉力测试均值随着键合时间的增加呈现先增大后减小的趋势。当键合时间小于220 ms时,测试均值随着键合时间的增大而增大;当随着键合时间大于220 ms时,测试均值随着键合时间的增大逐渐减小,由此可获得最佳键合时间为220 ms。

表3 方案2试验结果

图4 抗拉力值与键合时间关系曲线

由表4和图5的结果可知,当超声功率与键合时间不变时,测试均值随着键合压力的增大呈现先增大后减小的趋势。当键合压力小于18 g时,测试均值逐渐增大;当键合压力大于18 g时,测试均值逐渐减小,由此可获得最佳键合压力为18 g。

表4 方案3试验结果

图5 抗拉力值与键合压力关系曲线

综上所述,经金丝键合质量的优化试验研究可知,最优工艺参数组合为键合功率100 mW,键合时间220 ms,键合压力18 g。

5 结束语

影响金丝键合质量的因素很多,其中超声功率、键合时间和键合压力是主要因素。在微波产品封装过程中,应选择合理的方案进行参数优化,从而保证获得稳定、可靠的键合质量。另外,对于金丝键合质量的判定分析,不仅需要进行抗拉力试验,还应包括键合点外形(宽度、长度、厚度等)、金丝拱高及弧度等多个方面的分析[9],并经过大量工艺试验进行验证。

对于影响金丝键合质量的键合功率、键合压力和键合时间3个因素,本文采用正交试验法设计3种试验方案。针对每种方案分别开展10组Rogers 5880软基板上的键合试验,对影响25μm金丝键合点质量的工艺参数进行了优化试验研究,成功获得了最优工艺参数组合。本文的试验结果对于在Rogers 5880软基板上的高可靠金丝键合具有借鉴意义,有利于后续工艺生产中相关键合工艺参数的优化设置和调整。该工艺试验方法也可为同类基板键合工艺参数的探索提供参考。