反应烧结高Nb-Al3Ti合金的组织演变机理

黄 晟,王俊勃,刘江南,张娇娇,吴天栋,李环宇,杨振雷

(1.西安工程大学,陕西 西安 710048) (2.西工大超晶科技发展有限责任公司,陕西 西安 710086)

随着航空工业的快速发展,轻质、高强、耐高温成为高性能航空发动机用高温结构材料的主要发展方向[1-3]。Ti-Al系金属间化合物具有低密度、高强度、抗氧化、抗高温蠕变和抗燃气腐蚀等优异性能[4-7],被认为是航空发动机用最具潜力的轻质耐高温结构材料之一。在Ti3Al、TiAl、Al3Ti 3种主要Ti-Al系金属间化合物当中,Al3Ti的密度最低,且具有高弹性模量以及高温抗氧化、抗高温蠕变等优良性能,然而由于其晶体结构缺少滑移系导致室温塑性低、加工性能差[8,9],严重制约了其应用。

目前国内外对于Al3Ti金属间化合物研究多集中于其室温塑韧化提高,如添加V、Sc、Si、Cu等合金元素改变Al3Ti的晶体结构,使之由缺少滑移系的脆性D022结构转变为可滑移的塑性L12结构以增强室温塑性[10-13];或是利用韧性金属Ti制备Ti/Al3Ti层状复合材料等方法提高其塑性变形能力[14-18]。而粉末冶金法可以直接成形所需Al3Ti合金构件,避免其室温脆性带来的加工困难等问题,可以更专注于其高温性能的提升。国内外学者对于Ti-Al系金属间化合物相转变、组织演化等方面已展开大量研究[6,7,19-21],发现Nb、Ta、V、Mo等合金元素的加入可以改变Ti-Al系金属间化合物的晶体结构,提高其相转变温度与高温稳定性,增强材料的高温强度、抗高温蠕变、抗氧化等性能,从而获得性能优异的轻质高温合金。为了探究烧结过程中Al3Ti合金的组织演变,本研究利用放电等离子热压烧结技术(SPS)制备高Nb含量的Al3Ti合金,分析不同的烧结温度对合金组织转变的影响,为进一步研究Nb元素对其高温性能的影响提供理论基础。

1 实 验

实验所用原料为AlTi10、AlNb30预合金粉末以及单质Ti粉末,按Al-15Ti-10Nb(at%)配置混合粉末后,使用机械球磨法对混合粉末进一步处理,再经过200 ℃/2 h的去应力退火后,于1050 MPa的压力下压制成φ10 mm×5 mm的圆片试样。对压制试样进行200 ℃/2 h去应力退火。

采用上海晨华电炉有限公司SPS-20T-10型放电等离子热压烧结炉进行样品烧结。在样品反应烧结前先进行预烧结。预烧结和反应烧结的升温速率均为70 ℃/min,烧结压力为40 MPa。根据图1所示AlTi10和AlNb30原料粉末的DSC(差示扫描量热法)曲线,设定2种预烧结处理工艺:① 315 ℃保温10 min;② 315 ℃保温10 min,然后加热至645 ℃保温10 min。结合Ti-Al-Nb三元合金相图,设定反应烧结温度分别为885、960、1015、1070、1130 ℃,保温时间均为20 min,随炉冷却。

图1 原料粉末的DSC曲线Fig.1 DSC curves of raw powders

采用XRD-7000型X射线衍射仪对烧结样品的物相结构进行分析与表征。采用Quanta-450-FEG型扫描电子显微镜及附带的X射线谱(EDS)分析烧结样品的微观组织及微区成分。

2 结果与讨论

2.1 预烧结处理对微观组织的影响

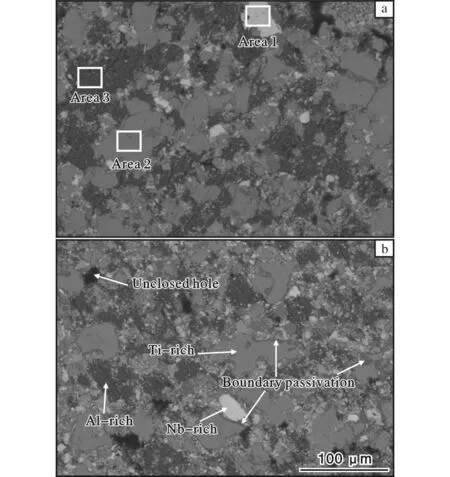

图2所示为预烧结样品的BSE像。从图2可以看出,不同温度预烧结样品组织均由3种不同衬度的物相组成。对图2a中3处微区进行EDS面扫描,结果见表1。微区1白色物相为富Nb相,微区2灰色物相为富Ti相,微区3深灰色物相为富Al相。经过315 ℃预烧结样品组织中各物相颗粒分明、边界清晰,仍保持着金属粉末压制后的机械粘结状态;经过645 ℃预烧结后,组织中富Al相分布有所减少,富Al相与富Ti相之间能观察到较为明显的相界钝化痕迹。

图2 不同温度预烧结样品的BSE像Fig.2 BSE images of samples pre-sintered at different temperatures:(a)315 ℃;(b)645 ℃

表1 图2a中标识区的EDS分析结果(at%)

图3为预烧结样品的XRD图谱。由于本实验所采用的原料为单质Ti粉、由Al3Nb+Nb2Al两相构成的AlNb30中间合金以及由Al+Al3Ti两相构成的AlTi10中间合金,故在315和645 ℃预烧结处理的合金试样中存在Ti、Al、Al3Ti、Al3Nb和Nb2Al这5种物相。由图3可见,315与645 ℃预烧结处理后合金仍保持相同的物相组分,经过645 ℃预烧结处理后Al3Ti的衍射峰增强而Ti、Al的衍射峰略微减弱。

图3 预烧结样品的XRD图谱Fig.3 XRD patterns of pre-sintered samples

结合对图2、图3的分析以及图1所示DSC曲线,由于预烧结处理温度低且保温时间短,原料之间并未发生剧烈的化学反应,315 ℃时DSC曲线中微小的吸热峰可能是粉末颗粒表面的微量氧化物溶解[22],使表层原子活性增大对烧结过程具有一定的促进作用[23];645 ℃时的吸热峰则是由于合金物相通过固相间的原子扩散发生Al+Ti→Al3Ti,在相界两侧形成Al3Ti金属间化合物使相界钝化,该反应消耗Al、Ti使其衍射峰减弱,生成Al3Ti使其衍射峰增强。在645 ℃下保温促使相界转变为晶界,降低物相间原子迁移的阻力,有利于后续反应烧结的进行。

2.2 反应烧结温度对微观组织的影响

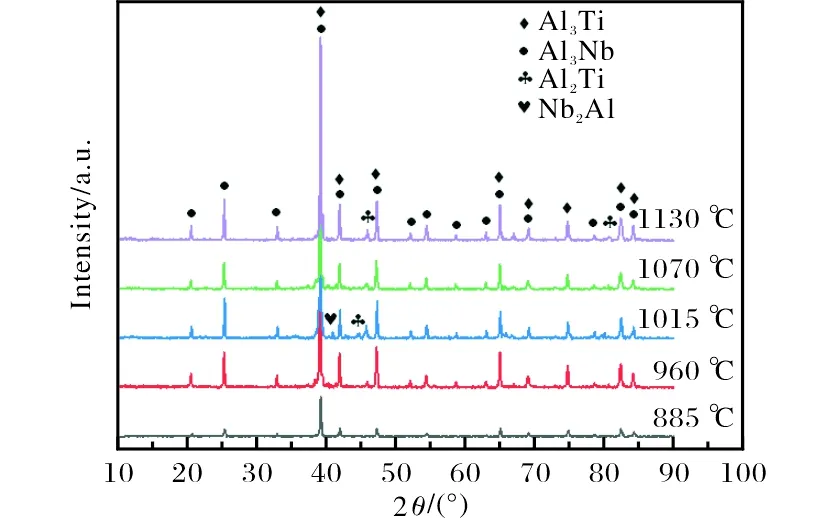

图4所示为不同温度反应烧结高Nb-Al3Ti合金的XRD图谱。烧结温度为885 ℃时,合金由Al3Ti和Al3Nb组成,相比预烧结样品的XRD图谱,原料中的Al、Ti以及Nb2Al衍射峰消失,这说明经过885 ℃的保温烧结后原料已反应生成Al3Ti与Al3Nb,新生的Al3Ti与Al3Nb未经历充分的晶粒生长,晶粒取向混乱结晶度较差,使得XRD衍射峰强度较低。反应烧结温度为960~1130 ℃时,Al3Ti与Al3Nb的衍射峰强度相较885 ℃时大幅提高并且随反应温度升高不断增强。由于原料一定时反应生成的Al3Ti与Al3Nb含量不会增加,此时衍射峰强度突增当归因于晶体结晶度的变化,即取向不同的相邻晶粒经过保温生长晶粒取向趋于一致,提高了晶体结晶度。在粉末冶金烧结过程中,烧结温度是影响反应原料合金化最重要的因素[23],随着烧结温度的升高,原子具有更快的扩散速率,保温时间一定的情况下,反应原料在更短的时间内完成合金化与晶体生长过程,使新生Al3Ti与Al3Nb晶体具有更高的结晶度。此外,在1015 ℃烧结时出现的Nb2Al衍射峰说明原料并非完全参与反应,仍有少量未反应原料残余;960 ℃新出现的Al2Ti衍射峰将在下文结合BSE图像与EDS数据进行说明。

图4 不同温度反应烧结高Nb-Al3Ti合金的XRD图谱Fig.4 XRD patterns of high Nb-Al3Ti alloy sintered at different temperatures

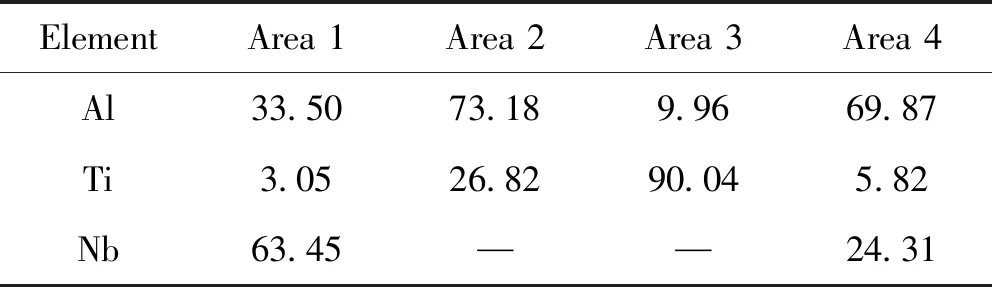

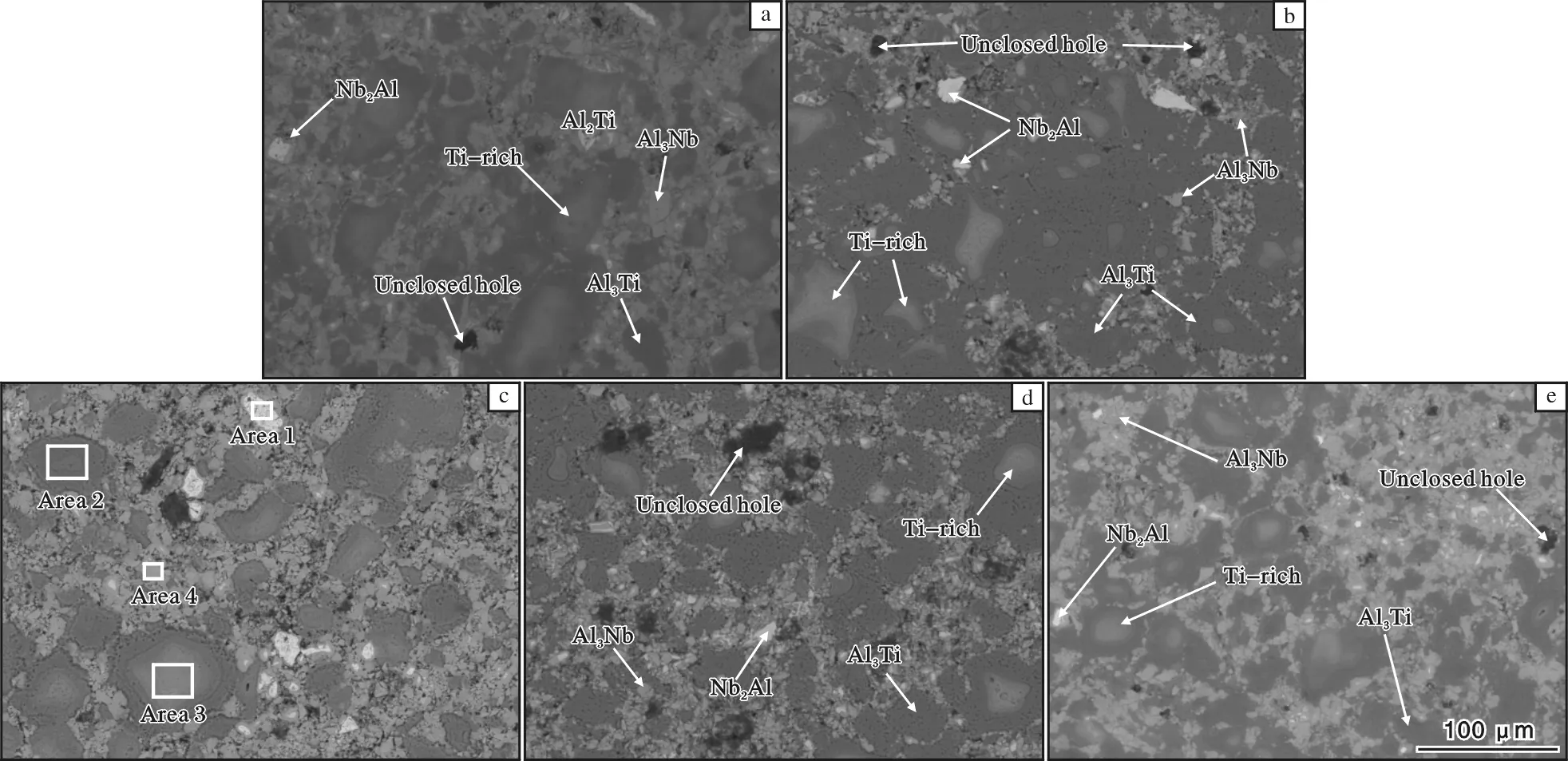

图5为不同温度反应烧结高Nb-Al3Ti合金试样的BSE像。从图5可以看出,合金组织均由3种衬度的物相组成。对图5c中4处微区进行EDS面扫描,结果见表2。微区1的Nb/Al原子比接近2∶1,可以判断白色物相为合金原料反应残余的Nb2Al相;微区2的Al/Ti原子比接近3∶1,可以判断深灰色物相为Al3Ti;微区3的Al含量为9.96 at%,接近此时Al在Ti中的最大溶解度,反应烧结过程中原料中的Al相已经熔为液态,液相Al具有更快的原子扩散速率不断越过晶界向Ti元素当中扩散,通过式(1)所示的包晶反应生成Al3Ti金属间化合物,当Ti周围的液相Al被消耗殆尽不足以继续生成Al3Ti时便形成Al3Ti的相内Ti元素富集区;微区4的Al/Nb原子比接近3∶1,可以判断浅灰色物相为Al3Nb相,其生成反应与Al3Ti类似,如式(2)所示。此外,图5中均存在一定数量的未闭合孔隙。

表2 图5c中标识区的EDS分析结果(at%)

图5 不同温度烧结的高Nb-Al3Ti合金BSE像Fig.5 BSE images of high Nb-Al3Ti alloy after sintered at different temperatures: (a) 885 ℃;(b) 960 ℃;(c) 1015 ℃;(d) 1070 ℃;(e) 1130 ℃

(1)

(2)

在图5中,不同反应温度下合金组织均为细小的Al3Nb晶粒环绕着粗大的等轴状Al3Ti晶粒分布,随着反应温度升高,粗大的Al3Ti晶粒逐渐细化并均匀分散在合金内,其相内Ti元素富集区亦逐渐缩小。由于合金中Nb元素是以Nb2Al+Al3Nb共晶合金的形式引入,而Ti元素主要以单质形态引入,即便粉末状态下二者粒径相仿,共晶合金中也由于两相组织的存在使得Nb2Al的晶粒尺寸往往小于Ti单质,这就使得图中Al3Nb晶粒相对Al3Ti更为细小。又因为Nb2Al与Al3Nb夹杂分布在共晶合金颗粒内部,液相中的Al原子常常需要经过在Al3Nb中的扩散方可与Nb2Al反应,而与Ti只需越过固/液相界面即可直接反应,这就使式(2)所示的包晶反应速度慢于式(1),导致部分来不及反应的Nb2Al相留存下来。

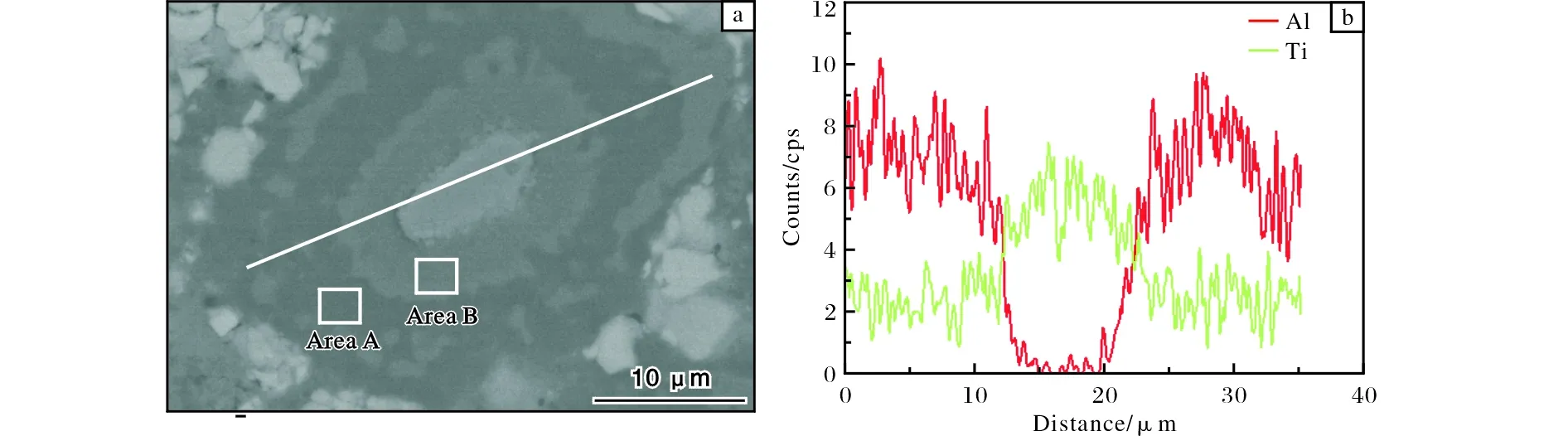

图6为含有富Ti区Al3Ti相的SEM形貌及EDS线扫描图谱,其中图6b为Al和Ti元素含量变化曲线。可以看出,Al3Ti相呈现明显的元素分层,心部Ti核几乎不含Al,其Ti含量沿径向减少、Al含量沿径向增加。表3为图6a中A、B微区的EDS面扫描分析结果。由表3可知,微区A的Al/Ti原子比接近3∶1,物相组成为Al3Ti;微区B的Al/Ti原子比接近2∶1,物相组成为Al2Ti。

表3 图6a中标识区的EDS分析结果(at%)

图6 Al3Ti相的SEM照片及EDS线扫描图谱Fig.6 SEM morphology of Al3Ti phase (a) and EDS line scaning energy spectra along marked line (b)

根据上述分析,绘制出原料粉末烧结过程的组织转变示意图,如图7所示。在645 ℃预烧结处理阶段(图7b),固相颗粒间通过原子短距离迁移产生相界钝化,使部分相界转变为晶界;反应烧结阶段主相Al3Ti与Al3Nb的形成,低熔点Al发生微区熔融形成的液相Al与固相Ti和Nb2Al通过包晶反应生成Al3Ti与Al3Nb相,新生的Al3Ti与Al3Nb呈壳状分别包覆心部的Ti核与Nb2Al,液相中的Al元素则通过外部壳层不断扩散至心部使包晶反应持续进行(图7c);随着反应不断进行,包覆着大尺寸Ti颗粒的Al3Ti壳层厚度不断增加,扩散通过Al3Ti壳层的Al元素浓度不断降低,导致Al与Ti发生式(3)所示的反应生成Al2Ti相,新生成的Al2Ti相进一步阻碍Al元素扩散导致Ti核无法继续反应而存留下来(图7d)。图4中Al2Ti相的衍射峰出现后随着温度升高峰强变化不大,证明其生成反应完成于初始的液相烧结阶段,液相烧结完成后的保温阶段只发生晶粒生长。

图7 粉末原料烧结过程的组织转变示意图Fig.7 Schematic diagrams of organizational transformationin in sintering process of raw materials

(3)

3 结 论

(1)预烧结处理加热温度低保温时间短,合金原料间未发生激烈的化学反应。315 ℃预烧结时原料颗粒表面氧化物溶解使表层原子活性增大,对烧结过程具有一定的促进作用;645 ℃预烧结时主要发生了固相扩散,金属颗粒内部原子越过相界扩散至相邻颗粒当中,在相界两侧生成少量Al3Ti、Al3Nb金属间化合物使相界钝化。

(2)反应烧结过程主要包括液相烧结与晶粒生长2个阶段,反应产物为合金主相Al3Ti、Al3Nb以及副相Al2Ti。合金原料的结合主要是在液相烧结阶段进行,液相Al与难熔Ti、Nb2Al通过包晶转变迅速反应生成Al3Ti与Al3Nb;Al3Ti相的存在阻碍了Al元素扩散至大颗粒Ti的内部,使其Al含量降低不足以生成Al3Ti转而生成Al2Ti相。提高反应温度可加快反应速率,使反应原料迅速完成合金化与晶粒生长过程,提高Al3Ti与Al3Nb的结晶度。