多层板材有铆与无铆的锁铆连接方式探讨

赵旭哲

(博尔豪夫公司,密歇根 特洛伊 48084)

0 前言

实现轻量化的三种途径包括采用轻质材料、合理的机械结构和先进的成形工艺,而轻量化多层板材先进连接工艺是实现轻量化的重要途径[1,2]。由于铝合金、镁合金、锂合金、钛合金、塑料、非金属复合材料、纤维板等轻质材料具有一系列优良特性[3,4],如密度小、比强度高、耐腐蚀好、抗冲击性能良好、冲压工艺相对成熟、高回收再生性等,使得这些轻合金板材成为当今轻量化的理想材料[5-8]。多层板材的连接可通过熔化焊、钎焊和压力焊三种焊接工艺方法[5,6]。目前常用于铝合金多层板材的传统连接工艺包括非熔化极惰性气体钨极保护焊、熔化极氩弧焊、电阻焊等方法[7,8],轻合金多层板材的固相状态的压力焊接式塑性成形连接工艺包括电阻焊的热连接和室温态下的塑性连接两种方式。其中的电阻焊的热连接方式需要连接板材必须导电,因此不适合塑料、非金属复合材料、纤维板轻质板材[5,6]。而铝合金板材由于金属铝本身的良好导热性和导电性、低熔点,导致电阻焊时效率低、变形大、连接性能差[7,8],使得铝合金板材不宜采用电阻焊接的方式[9,10]。大量研究结果表明,铝合金、镁合金等多层轻量化板材的高效可靠的连接方式应该采用三种焊接方式中的固相状态的压力焊接式塑性成形连接工艺。大量研究结果表明,诸如铝合金、镁合金、锂合金、钛合金、塑料、非金属复合材料、纤维板等轻质材料,充分利用被连接材料的塑性,通过施加足够高的应力,使得多层板材材料的塑性流动,在被连接的板材之间形成S形状的机械锁,实现可靠连接室温下的连接方式,这种方式被称为锁铆连接技术[8,9,10]。这种锁铆连接技术可分为有铆钉的锁铆塑性连接和无铆塑性连接工艺,其是解决轻质材料多层板材最合适的先进连接工艺[11,12]。但目前这种锁铆连接工艺才是近十年来的研究热点问题,还有大量理论与技术层面的难题需要解决[12-16]。

1 自冲铆接技术的发展

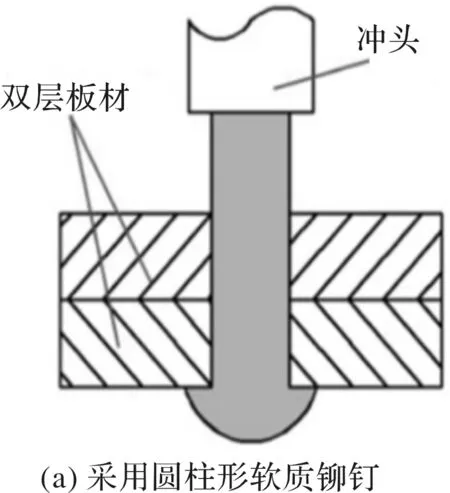

传统铆接采用带镦头的圆柱形软质铆钉的塑性成形铆接技术,如图1a所示[5,6]。首先将铆钉插入到预打孔的板材内,然后采用冲头冲压铆钉并使铆钉上端产生塑性变形,进而将板材夹紧。为使铆接干涉量均匀,提高连接点疲劳寿命,可以采用电磁成形的方法实现圆柱形软质铆钉的塑性成形铆接。另外一种采用抽芯铆钉的拉铆塑形成形连接工艺如图1b所示[5,6]。如图1所示的传统铆钉的铆接,首先将铆钉置于已提前打孔的待连接板材内,然后将拉铆枪夹住铆钉芯,另一端拉动铆枪,带动钉芯向上运动对铆体的尾部产生挤压,使铆体尾部发生塑形变形,进而将上下板料夹紧[5,6]。此后,钉芯受到的拉力增大到其断裂强度,钉芯断裂,板材被抽芯铆钉连接在一起。这两种铆接塑性成形技术均需要在铆接前对板材提前打孔,严重降低了生产效率,增加了生产成本[8,10]。

图1 预打孔需镦头的圆柱形软质铆钉的传统铆接原理

自冲铆接(Self-piercing Riveting, 以下简称为SPR)是一种用于连接两种或两种以上不同材质的板材的高速冷连接技术[17-20]。SPR技术发明于20世纪60年代,在过去的二十年中迅速发展起来。由于汽车的轻量化可以带有尖锐头部的刺入杯型式铆钉连接。通过SPR连接技术实现,因此SPR开始进入汽车工业的视野,SPR以其在重量和简单性上的优势而被广泛应用于连接汽车的结构部件和其他部件。要想实现铝结构部件和其他材料部件之间的连接,依靠传统的连接技术,例如点焊或者电阻点焊,由于金属铝本身的良好导热性和导电性、低熔点,导致电阻焊时效率低、变形大、连接性能差,因此电阻焊是难以实现的。因此,SPR新的工艺技术成为连接铝和其他材料板材的合适工艺[21-24]。

SPR技术最初于1993年由奥迪开始应用于汽车工业[12-15]。由于1993年Audis A8的全铝车身设计,大约有1 100个SPR铆钉用于A8车型[5,6]。接下来开始在奥迪A2车型第二代车架上用SPR替代点焊。大约有1 800个SPR铆钉用于奥迪A2,而奥迪TT couple型使用了大约1 600个。在奥迪应用SPR后,捷豹路虎(JLR)将SPR技术引入其行业并大规模应用。JLR的XJ和XK型号采用单壳式结构和全铝车身设计,分别使用了大约3 600和2 400~2 600个SPR铆钉[6,22]。新的Range Rover车型也使用了大约3 800个SRP铆钉,而Jaguar XE和采用铝制车身的新型XF正把SPR作为主要的连接技术。

由于SPR接头出色的疲劳寿命,沃尔沃在其FH系列卡车上使用SPR代替电阻点焊(RSW)用以连接高强度钢[21,22]。宝马和戴姆勒公司也将SPR技术作为其产品的主要连接技术。由于SPR技术最初是在欧洲得到开发和应用的,因此在欧洲汽车工业已经测试并应用了一段时间后,北美工业才开始对此技术给予关注,并将SPR应用于其产品。福特已经在其最近的F150型皮卡上开始使用SPR。该型号卡车需要使用2 000~2 700个SPR铆钉。福特在第一年就生产了大约100万个F150铝制车身。将SPR技术应用于大规模汽车制造是重要的一步。如图2所示为美国的密歇根州New Hudson的Henrob公司,通过SPR新的塑性技术连接起来的福特F150和捷豹 XJ的汽车白车身的主体结构[14,15]。

图2 美国密西根州的Henrob公司的福特 Ford F150和捷豹 Jaguar XJ

文献[13-17]针对轻量化技术对板材连接新工艺的要求,开展有铆钉的锁铆塑性连接和无铆塑性连接工艺相应的塑性成形机理、连接强度评判准则等开展了研究,文献[19-22]进一步研究了有铆钉的锁铆塑性连接和无铆塑性连接工艺过程不同板材的材料流动行为、应力场、应变场、损伤机理和相关的成形设备。研究结果表明,轻合金多层板材的有铆钉的连接方式整体连接质量高于无铆工艺,因此在工业实际中获得大量的应用,例如中国一汽大众奥迪A6的四个车门就是采用铝合金板材杯形铆钉连接工艺生产[11,19,20]。

但目前针对不同材质的多层板材高效可靠的连接采用有铆钉还是无铆钉方式的锁铆塑性成形连接工艺还缺乏系统深入的研究,对其优缺点及其适用场合等缺乏研究,为此本文针对该问题进行论述。

2 多层板材无铆塑性连接原理及特点

无铆塑性连接工艺是指不使用铆钉等辅助材料,采用专用的凸、凹模具对被连接的多层板材进行冲压,利用板材的塑性变形能力,使多层板材件之间内嵌而达到连接目的[7,8],为此应在被连接的板材之间形成S形状的机械锁。根据凹模结构的不同,可以分为整体式凹模无铆塑性连接、滑块式凹模无铆塑性连接和平底无铆塑性连接三种形式[13,16];根据凹模形状的不同,主要包括圆形接头无铆塑性连接和矩形接头无铆塑性连接两种形式。

多层板材的滑块式凹模无铆塑性连接工艺过程如图3所示。由图3可看出,被连接板材的底部会存在一个凸起的连接节点,在该连接的节点内板材之间会形成带有S字母形状的倒锥的机械锁,从而使得被连接的板材之间能承受足够的抗剪与抗拉强度。也就是说,锁铆连接在连接点形成带有S字母形状的倒锥的机械锁是可靠连接的关键所在。

图3 滑块式凹模无铆塑性连接方式的工艺 过程原理示意图

由于如图3所示的滑块式凹模无铆连接会在板材的连接节点形成一个凸起点,既不美观,有时也会影响实际使用。所以就发展出如图4所示的平底无铆塑性连接新工艺方法。多层板材的所谓平底无铆塑性连接就是采用专用的平底模具和冲头对被连接板材进行冲压,利用板材金属的塑性变形能力,通过上、下板件之间的内嵌达到板材连接目的。平底无铆塑性连接工艺过程如图4所示,可分为三个阶段[20]。

图4 平底无铆塑性连接方式的工艺过程

与整体式凹模和滑块式凹模无铆塑性连接技术相对比,平底无铆塑性连接工艺形成的铆接头表面平整光滑。板材的一侧表面平整光滑,没有凸起,不但美观,而且适合应用于板材表面有相对运动的场合。平底无铆塑性连接无需将上、下模具进行对中,提高了生产效率。平底无铆塑性连接的下模具表面是平面,制造简单,模具成本低。但其塑性连接点的静态强度相对图3滑块式凹模无铆连接的较低。

与多层板材的传统连接方式相比,无铆塑性连接工艺除了在经济、节能、环保等方面具有较大优势外,还非常适用于异质异型、表面有镀层或油漆等板材的连接。无铆塑性连接工艺不需要造价高、性能要求高、比重大的钢制铆钉,在不同材质的多层轻量化、低成本的连接方面具备优势。

虽然多层板材无铆塑性连接不需要铆钉,对于轻量化具有重要意义,但其又不可避免地存在缺点。

(1)无铆塑性连接点的静态强度较低。特别是传统无铆塑性连接的上模具和下模具需要严格对中,一旦产生偏移将会严重影响连接强度。

(2)无铆塑性连接会在板材的一侧产生一个较高的凸起,在另一侧产生一个凹坑,严重影响了板材连接的外观。目前汽车板材连接的一个重要指标是其外观平整程度,而无铆塑性连接由于存在凹孔和凸起,使其在汽车板材连接中的应用受到了限制[11,23]。

(3)由于滑块式凹模无铆塑性连接点处的凸起会阻碍运动,无铆塑性连接也不适合应用于板材表面有相对运动的场合。

3 多层板材有铆钉的锁铆塑性连接原理及其特点

多层板材有铆钉的锁铆塑性连接即自冲铆接(Self-piercing Riveting,简称为SPR)如图5所示,足够强度与硬度的特制的带有尖锐头部的杯状铆钉穿透上层板材之后,在外界圆柱冲头的作用下,铆钉尾部的中空结构扩张刺入而并不穿刺下层板材,从而形成牢固的铆接点。因此有铆钉的锁铆塑性变形连接过程的杯状刺入型铆钉实现多层板材经历夹持、冲刺、扩口、卸载弹性释放等四个阶段。SPR技术主要应用于铝合金与异种材料的连接,并广泛应用于汽车轻量化技术中[15,18]。

图5 有铆钉的冲铆塑性连接工艺原理

杯形的带有尖锐头部的铆钉在外力的作用下材料透第一层通过穿,并在底层材料中进行流动和延展形成一个互相镶嵌的塑性变形铆钉连接过程,具有较高的抗拉强度和抗剪强度[16,17]。

从图5可看出,在轻量化多层板材连接过程中,需要专门的输送铆钉的装置将铆钉送入加压的筒体之内,然后加压冲头向下冲压使得杯形铆钉刺穿多层板,同时杯形铆钉的杯口要扩口,并将被连接的板材挤入下模的凹槽之内,最终形成铆接头。这就要求特别制造的杯形铆钉既要有足够的强度刺入多层板,同时杯形铆钉的原有的直筒壁又会塑性变形而变成喇叭状。因此这种特殊要求的刺入杯型式铆钉制造材料和工艺均有严格的要求,导致目前中国国内使用的如图5所示的刺入杯型式铆钉基本上都是依靠从国外高价进口。在有铆钉塑性连接中铆钉会穿透上板,对上板造成损伤,给密封和防腐造成不便;有铆钉塑性连接需要专门的送钉系统,机械装置极为复杂,造价很高,维护费用高;有铆钉的锁铆塑性连接点的另一侧会产生一个凸起,严重影响美观及使用[8,12]。

与传统的多层板材连接工艺相比,有铆钉的锁铆塑性SPR连接技术具有优点

(1)SPR是环保的,与焊接相比没有对工作条件限制的要求;

(2)SPR可用于连接同种或异种材料,而且在操作过程中不使用粘合剂;

(3)不需要传统铆接预先钻孔和对齐,效率高;

(4)设备寿命长,能耗低;

(5)自动化和过程监测易于实现;

(6)待连接材料无需特殊处理;

(7) SPR接头具有高的静强度和长的疲劳寿命。

4 刺入杯型式铆钉塑性连接材料流动行为及其对铆钉的技术要求

有铆钉的锁铆塑性连接的连接点的力学性能评价指标主要为抗拉载荷和抗剪载荷。通常情况下,该连接点的抗拉载荷一般低于抗剪载荷。如图6所示为多层板材锁铆连接所使用的凹模的1.8 mm、2.0 mm和2.2 mm模具深度的等效应变分布。应变集中区域位于铆钉尖端周围,因为尖锐的铆钉尖端可以在该过程中剪切两个板材。底层的绿色区域表示底板和模具之间的接触面积具有相对较低的应变集中,红色的高应变场主要分布在铆钉腿尖端周围。

图6 刺入杯型式铆钉实现两层板材连接在不同模具 深度的应变分布及材料流动情况

不同模具深度下材料等效应变分布没有太多差异,颜色分布的变化可以区分对下层板材的影响。此外,等效应变可以作为确定对应于高应变场中材料的破裂或损伤值的重要标准之一。模拟中发现铆钉附近区域的材料具有最大的损伤值,材料断裂通常在铆接头附近位置产生。根据开裂机理部分的分析,板材将经受拉伸和压缩的影响表现出不同的断裂特性。压缩起到加工硬化的作用,增强下层材料的抗断裂性。但远离压缩区域的金属受到了拉应力,将材料拉开,如果应变超过材料的伸长极限,则处于张力下的材料可能形成裂缝。

SPR铆钉直径通常为3~5 mm,根据叠层厚度不同,长度从4~14 mm不等。铆钉选择与一系列参数有关,例如接头强度、板材厚度和模具类型等。为了规范汽车工业的铆钉选择,欧洲铝业协会提供了指导作为参考。对于直径为3 mm的铆钉,铆钉长度应为叠层厚度+2.5 mm;对于直径为5 mm的铆钉,铆钉长度应为叠层厚度+ 3.5 mm。Henrob公司也建议3 mm和5 mm铆钉的铆钉长度应分别比叠层厚度长1.5~3.0 mm和2.0~4.0 mm。早期应用SPR技术时,待连接的叠层厚度是确定铆钉长度的主要依据。虽然叠层厚度是确定铆钉长度的主要标准,但叠层配置也是影响选择铆钉的一个因素。如果上层板比下层板厚,则铆钉长度应大于叠层厚度;否则,如果顶部较薄而底部较厚,则铆钉长度可短于叠层厚度。例如,3 mm铆钉用于汽车上的封合,而直径较大的铆钉,如直径为5~14 mm的,则用于高强度部件连接和抗弯曲应用场合[18,21]。

图6中的刺入杯形空心铆钉应具有足够硬度的尖锐头部,以便插入被连接的板材之中,又能在插入过程中产生塑性变形,并且这种铆钉表面还须具有防止与轻量化板材之间发生电化学反应的特性,以避免铆钉连接产生松动,降低多层板之间的连接强度。因此这种铆钉的造价很高,需要专门的高科技公司才能生产。目前全世界能生产这种铆钉的企业屈指可数,中国现在使用的汽车轻量化板材锁铆连接的铆钉基本上依靠国外进口,其价格昂贵。

铆钉通常用锻造工艺制造,材料一般是钢。SPR可以直接使用锻造态钢铆钉,也可以根据使用要求将钢铆钉热处理至不同的硬度等级(HV 250~600)。铆钉的选择可以根据叠层材料的特性来确定。当铆钉的硬度不够时,铆钉在铆接过程中易于弯曲;而如果铆钉的硬度太大,则铆钉难以变形,机械锁长度会小于预定值。本文两种情况都会导致低的连接强度。

铆钉生产后带有的涂层对于在连接过程之中和之后保证铆钉质量具有重要意义。涂层能够减少铆接过程中的摩擦力,还可以防止铆钉和堆叠材料之间发生腐蚀。铆钉一般使用的涂层材料有电镀锌镍、机械镀锌锡、机械镀锌锡铝和环氧树脂。结合使用的机械镀和电镀锌锡涂层已经在铝车身上应用和测试,至少15年不会发生腐蚀问题[11,21]。

5 结论

(1)不同材质的有色与黑色金属、导电与非导电材料、金属与复合材料等组成的两层或多层板材高效可靠的先进塑性连接方式是无铆锁铆的塑性连接和有铆钉的冲铆塑性连接两种方式。这种室温下的连接方式的机理是充分利用被连接材料的塑性,通过材料的塑性流动,在被连接的板材之间形成S形状的机械锁,实现可靠连接。

(2) 根据凹模结构的不同,无铆锁铆的塑性连接可以分为整体式凹模无铆塑性连接、滑块式凹模无铆塑性连接和平底无铆塑性连接三种形式。无铆塑性连接工艺除了在经济、节能、环保等方面具有较大优势外,还非常适用于异质异型、表面有镀层或油漆等板材的连接。无铆塑性连接工艺不需要造价高、性能要求高、比重大的钢制铆钉,在不同材质的多层轻量化、低成本的连接方面具备优势,但其连接节点的抗剪与抗拉强度稍逊于有铆钉的连接方式。

(3) 有铆钉的锁铆塑性变形连接方式连接强度高于无铆的锁铆连接方式。锁铆连接中使用的杯状刺入型铆钉是众多行业中最常用的铆钉,它可以实现铆钉头一侧的齐平性和良好的抗疲劳性。 该铆钉应具有足够硬度的尖锐头部,以便插入被连接的板材之中,又能在插入过程中产生塑性变形,该铆钉表面还须进行必要的处理,使其具有防止与轻量化板材之间发生电化学反应的特性,以避免铆钉连接产生松动,降低多层板之间的连接强度。同时铆钉也应具备良好的抗腐蚀性。