抽油井示功图诊断分析方法研究

李翔宇,袁春华,高宪文

(1.沈阳理工大学 自动化与电气工程学院,沈阳110159;2.东北大学 信息科学与工程学院,沈阳110819)

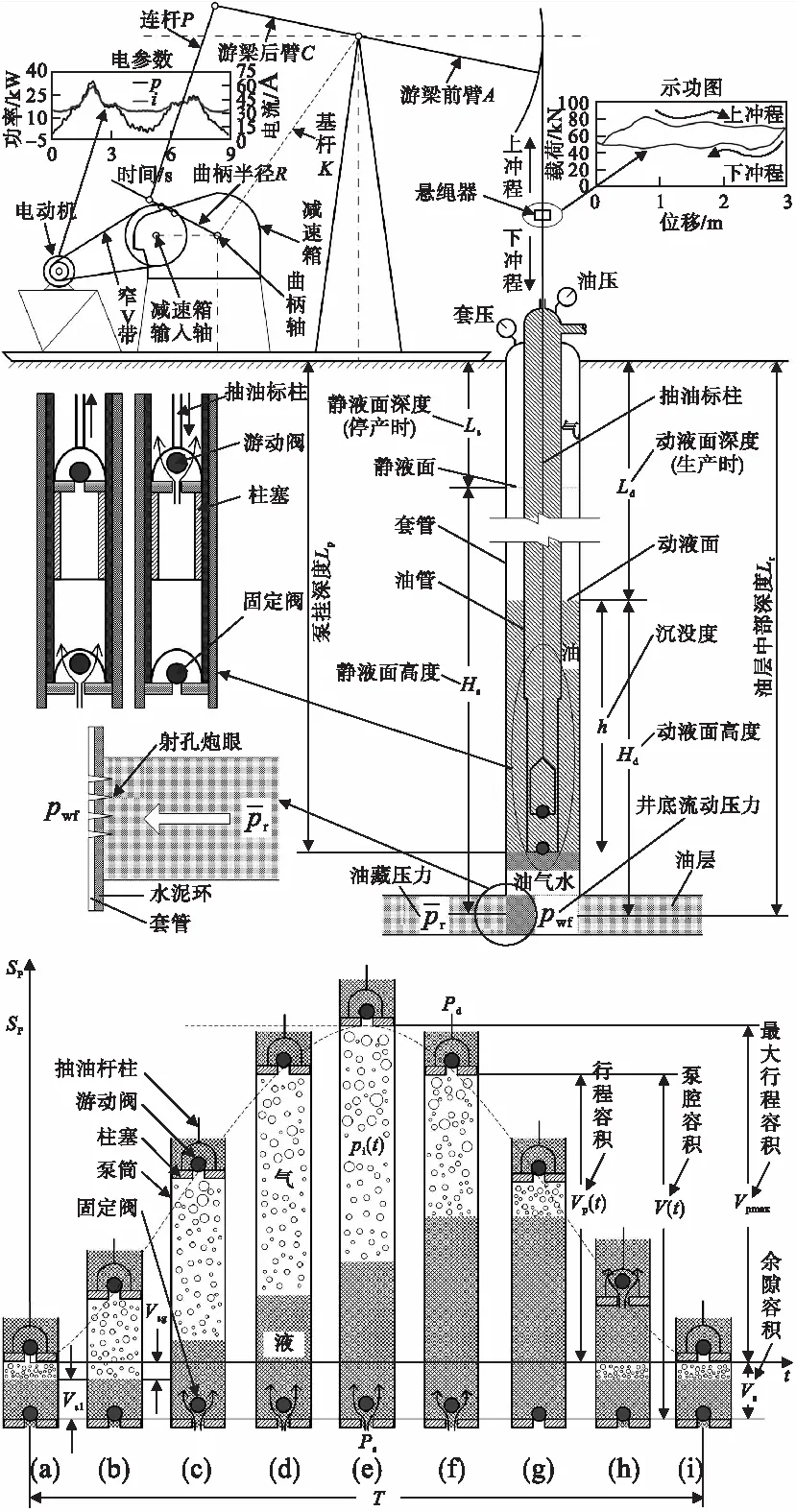

有杆抽油系统是目前油田矿场普遍采用的人工举升方式[1],其核心设备抽油泵工作在井下数百至数千米。悬点示功图,也称地面(或光杆)示功图[2],是掌握深井泵工作状况和油井流入动态的重要手段[3]。抽油机悬点的往复运动通过抽油杆传递给深井泵,如将深井泵视为发送器,安装于悬点的示功仪视为接收器,抽油杆柱即为一根传送来自于深井泵负荷信号的传导线,泵的工作状况以应力波的形式沿抽油杆柱传到地面[3-4]。泵的各种工况主要表现为示功图的不同几何形状特征。目前针对示功图的应用研究主要集中在利用模式识别技术,完成示功图的计算机自动分类,从而实现对有杆抽油系统井下工况的定性分析[5-10]。对示功图进行定量分析,计算井下工况参数的研究尚鲜见报道。

本文结合采油机理分析示功图物理意义,进而针对油田现场普遍存在的表征井下供液不足的刀柄形示功图,提出“十点八段”分析法,选取十个特征点概括示功图形状特征;在此基础上,定量计算干摩擦力、井液密度和泵阀阻力等井况参数。

1 示功图物理意义

示功仪如图1所示。以固定频率采样获取抽油机悬点载荷、悬点位移或游梁摆角的时间序列,由悬点载荷随位移变化所绘制的封闭图形即为示功图。

图1 示功仪

油田现场实测两口油井一个完整冲程的悬点载荷、位移和示功图如图2所示。

两口油井均属泵充满度低的情况,在油田现场具有代表性和普适性。图2a所示1#油井供液不足更严重,示功图的“刀柄”比图2b所示2#油井的更长。通常情况下,抽油机悬点运动呈平稳的类正弦;悬点载荷形态极为复杂,是由惯性载荷、振动载荷和摩擦载荷叠加在静载荷上形成的逐渐衰减的波浪线[4]。

图2 实测悬点载荷、位移与示功图

图3 有杆抽油系统原理图

2 示功图“十点八段”分析法

随着油田开发进入中后期,油藏能量不断衰减,油井供液不足现象普遍存在,此类油井泵效通常低于50%,实测示功图存在图3所示的“刀柄”形特征,具有一定代表性和普适性。针对此种示功图,提出按图4所示“十点八段”法进行定性分析。

图4 “十点八段”分析法

(1)下死点段(a→b)

(2)悬点加载段(b→X)

在b→X段内,深井泵固定阀仍处于关闭状态,悬点载荷随抽油杆柱的拉伸而增大。示功图上特征点X为固定阀开启点,即环空动液面观测点,考虑抽油杆柱或为多级组合杆柱的情况,特征点X所对应的悬点位移λ可表示为

(1)

(3)托浮力下降段(X→Y)

在固定阀开启初期,即X→Y段内,油套环空内液体克服固定阀阻力进入泵内,随着流量增大,固定阀阻力Fsv上升,泵腔内压力pi降低,作用于柱塞底部向上的托浮力Pi减小。因沉没度低和气体影响,进泵液体速度将滞后于柱塞上行速度,当悬点上行至示功图特征点Y时,柱塞与泵筒内液面分离,悬点载荷曲线开始呈现欠阻尼衰减振荡。特征点Y即为线性回归得到的振荡平衡线与示功图的交点。

(4)上冲程泵抽空段(Y→e)

柱塞脱离泵筒内液面继续上行,此时泵腔内压力pi作用于柱塞底部为向上的托浮力,Pi对悬点载荷的影响可忽略不计。可通过该区域内数据进行线性回归分析,绘制振荡平衡线,定量计算井下粘滞阻尼系数。

(5)冲程上死点段(e→f)

(6)下冲程柱塞“空降”段(f→g)

由于游动阀尚未开启,悬点未卸载,与上冲程抽空段(Y→e)相比,悬点载荷的减小主要是由于井下摩擦力F方向改变造成的。

(7)下冲程悬点卸载段(g→h)

η=Sh/S

(2)

式中:Sh为示功图特征点h所对应的悬点位移,m;S为抽油机冲程,m。

(8)泵向油管排液段(h→a)

在该区域内,悬点下行速度逐渐减小,经过游动阀液体流量减少,游动阀阻力Ftv下降,悬点载荷逐渐增大至Pa。

3 示功图定量计算

3.1 井下干摩擦载荷

抽油井的井下摩擦载荷是判断结蜡、稠油等情况对油井负荷影响程度的重要依据,主要由与速度无关的干摩擦和与速度相关的粘滞摩擦组成。

F=Fk+C·va

(3)

式中:F为井下摩擦力,kN;Fk为干摩擦力,kN;C为等效粘性阻尼系数;va为悬点速度,m/s。

通过定性分析,图4所示实测示功图下冲程结束点a处的悬点载荷Pa可表示为

Pa=Wr′+Irmax-Fk-Pbd

(4)

式中:Irmax为下死点区抽油杆的最大惯性力,kN;Pbd为井口回压在下冲程造成的悬点载荷,kN。

与a点相比,上冲程开始点b处井下库仑摩擦力方向发生变化,悬点载荷Pb可表示为

Pb=Wr′+Irmax+Fk-Pbd

(5)

将式(5)、式(4)相减,可得井下干摩擦力为

Fk=(Pb-Pa)/2

(6)

3.2 粘滞阻尼系数

图4中,利用悬点最大载荷点c与上死点间的阻尼衰减振动进行线性回归分析,确定上冲程振动平衡位置。

从阻尼振动衰减速度确定阻尼比ζ。设t=t1时,测量振幅为x1,而在t=t1+(n-1)T时,测量振幅为xn。振幅从一个周期到下一个周期的衰减可由t和t1+T时的指数乘数比来表示[13]。

(7)

前后相邻两个振幅比的对数称为对数衰减率,因此

(8)

一旦振幅x1和xn被测量到,对数衰减率即可计算出来,阻尼比ζ由式(9)求得[13]。

(9)

考虑到二阶系统阻尼比ζ定义,可得井下等效粘性阻尼系数C为

(10)

式中:M为井下液柱质量,kg;K为油井负载系统等价弹簧常数,可表示为

(11)

3.3 抽油杆在液柱中的重量

Wr′=(Pa+Pb)/2-Irmax+Pbd

(12)

式中下死点区抽油杆最大惯性力Irmax可表示为[4]

(13)

式中:amax为上下死点处悬点最大加速度,m/s2;g为重力加速度。

在实际应用中,考虑到示功仪对下死点位置的测量精度问题,抽油杆在液柱中的重量也可采取下死点区内多点载荷取平均消除干摩擦的方法计算。

(14)

式中:Pk为下死点区域内各点载荷,kN;nd为在下死点区域内所选数据点数。

3.4 抽油杆加液柱的重量

Pe=Wr+Wl-Pb-Imax+Fk+Pbu

(15)

类似下死点载荷突变的情况,下冲程开始点f处悬点载荷Pf可表示为

Pf=Wr+Wl-Pb-Imax-Fk+Pbu

(16)

(17)

其中,上死点处抽油杆和柱塞上液柱的惯性力Imax可表示为[4]

(18)

(19)

式中:Pj为上死点区域内各点载荷,kN;nu为在上死点区域内所选数据点数。

3.5 油管内液体密度

(20)

式中b为抽油杆柱受油管内液体浮力影响的失重系数。由此可得油管内液体平均密度ρl为

(21)

3.6 泵阀阻力

综上所述,游动阀平均阻力Ftv可由h→a区域内各点载荷均方根表示。

(22)

也可简化为

Ftv=(Pa-Ph)/2

(23)

式中:Pz为h→a区域内各点载荷,kN;Ftv为游动阀平均阻力,kN;nha为h→a区域内数据点数。固定阀平均阻力Fsv=Δpi·fp也可按式(22)或式(23)近似取值。

4 应用实例

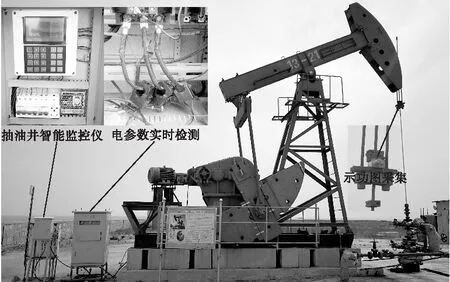

2010年以来,为实现“智慧油井”建设,利用自主研发的抽油井智能测控仪同步采集了愈百口油井的电参数、示功图和井口压力等采油过程数据,如图5所示。现以1#和2#油井实测示功图为例分析,基础数据如表1所示。

图5 抽油井智能测控仪实验现场

图6、图7为1#和2#油井理论与实测示功图对比。理论示功图是假设泵完全充满,考虑弹性形变影响,根据表1数据计算绘制的静载荷示功图。由图6、图7对比分析可知,两口油井实测示功图的悬点加载段与理论示功图基本一致,不同的是下冲程开始后实测悬点均未立即卸载,属于典型的因供液不足和气体影响导致泵充满度低的情况。示功图特征点g的位置表明1#油井供液不足更为严重,示功图刀柄特征非常明显。采用所提诊断分析方法可以较好地定性解释示功图。

表1 实验井基础数据

图6 1#井理论与实测示功图

图7 2#井理论与实测示功图

两口油井的示功图定量分析结果如表2所示。由于泵深、泵径、冲程和冲次等基础数据大体一致,采用所提方法定量计算的井下干摩擦力、粘滞阻尼系数和游动阀阻力比较接近;其他井况参数计算结果与实际值的相对误差均小于10%,满足油田现场应用要求。

表2 示功图定量分析结果

5 结束语

针对表征供液不足的刀柄形示功图,提出了“十点八段”分析法,通过在示功图上确定十个特征点将示功图分为八段,结合采油工艺原理定性分析示功图形状特征,进而提出了定量计算井下粘滞阻尼系数、抽油杆在液柱中的重量和抽油杆加液柱的重量等井况参数的方法;油田应用验证了所提方法的有效性。本文所提方法为抽油井示功图特征提取与自动识别提供了新的有效途径。