功率器件引线键合参数研究*

张玉佩,张 茹,戎光荣

(烟台台芯电子科技有限公司,山东烟台 260046)

1 引言

随着能源利用与环境不断地向可持续性方向发展,功率器件在各类能源系统中的应用越来越广泛。绝缘栅双极型晶体管(IGBT)具备众多优点,且在高压、大电流方面具有极大的发展潜力,因此被广泛应用于多种行业[1]。

由于功率器件要耐高电压大电流,引线键合的键合点质量直接影响IGBT模块的可靠性,因此提高IGBT引线键合强度,降低引线脱落的概率,有助于提高器件的稳定性和寿命,键合参数优化、材料选择、键合工具的正确使用是提高键合可靠性的主要途径,其中最关键的是键合参数的优化。

本文结合功率器件自身特性,研究多键合点情况下芯片区域第一键合点和第二键合点参数特征,通过测试键合点的剪切力,研究键合参数与键合质量的关系。首先采用单因子法,分别对不同因素进行研究,确定出各因素的水平,然后使用正交试验法得出最佳键合参数组合,并对比第一键合点和第二键合点的差异。

2 功率器件引线键合工艺

2.1 键合材料

常用于键合的原材料有金、铜和铝。金线成本较高,适用于小电流产品;铜线成本远低于金线,机械强度高,焊接后线弧具有良好的稳定性,适用于大电流应用,但是容易发生氧化,键合过程需要气体保护,键合点容易开裂。IGBT作为大功率器件,引线中有大电流通过,因此通常采用高纯粗铝线键合。

2.2 键合方式

按照超声能量分类,应用范围较广的引线键合工艺主要是热超声球形键合、超声楔形键合[2],2种键合方式如图1所示。

图1 引线键合示意图

(1)热超声球形键合,在对引线和键合区加热的同时增加超声振动,使焊球和芯片接触区形成塑性变形,破坏表面氧化层,通过界面处原子互相扩散形成固溶组织完成焊接。热超声键合通常适用于铜丝或金丝,具有强度高、可靠性好的优势。

(2)超声楔形键合在施加压力的同时,通过超声振动实现焊接,在键合工具超声振动和键合压力的作用下,引线和焊盘在摩擦力的作用下暴露出纯净的金属表面,并发生强烈的原子扩散和塑性流动,使引线和焊盘相互粘合而形成键合。焊接参数调节灵活,焊接范围较广,功率器件封装多采用高纯粗铝丝超声楔形键合的方式。

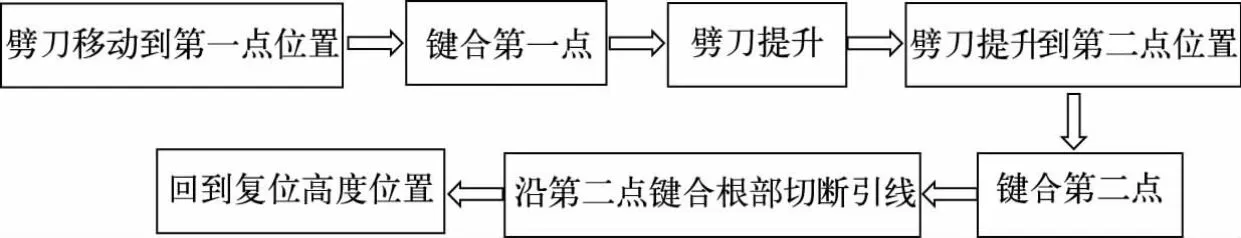

本文研究楔形键合,以两点键合为例,楔形键合的主要过程见图2。

图2 超声楔形键合过程

其中键合第一点和第二点过程中,劈刀以一定的静态压力(键合压力)将引线压到被键合表面,换能器施加一定时间(键合时间)的超声振动能量(超声功率)形成键合点,所以键合主要工艺参数为超声功率、键合压力和键合时间。

2.3 键合检验

通常采用键合拉力测试、剪切力测试这两种破坏性的测试方法对键合质量进行检验。键合线拉力测试有诸多决定因素,如拉力、拉力点位置、引线长度、拉力角度等[3],测试常有一定偏差。实践中发现测试粗铝线拉力时,断裂位置通常为键合线本身,极少有焊点脱落的情况,测试数据与引线本身的强度关系较大,且不能反映出弧两端键合点强度的差异;功率器件中粗铝丝楔形键合通常采用平行槽口劈刀,剪切力较高,键合质量能够用剪切力测试仪进行准确评价;因此,剪切力测试是衡量键合点强度的最佳方式。

2.4 功率器件IGBT引线键合方式

功率器件引线键合方式普遍采用楔形超声键合,材料为高纯铝线。为保证均流效果,IGBT芯片上表面往往不单独设置打线PAD点,芯片上表面为金属化的电极,即为键合区。随着IGBT向更大电流电压发展,芯片尺寸相应增大,IGBT模块性能要求更高,往往需要搭配二极管使用,因此芯片表面键合点增加,IGBT模块的键合方式由传统的单芯片两点键合演变为单芯片多点键合、多芯片多点键合,如图3所示。

图3 IGBT模块键合方式

球形焊接中一焊和二焊方式有差异,文献[4]中也有研究球形焊接第一焊点键合特性的报道,但鲜有楔形焊接不同焊点的研究。本文重点研究芯片区域第一键合点与第二键合点的键合特性,采用剪切力测试方法,研究不同键合参数对两类焊点键合质量的影响,对于提高整体键合强度具有指导意义。

3 键合单因素对键合剪切力的影响

上一节介绍的影响键合主要因素为超声功率、键合压力和键合时间。本试验设备采用奥地利F&K公司FS5850超声键合机,香港瑞茵MFM1000系列多功能推拉力测试机,材料为贺利氏381μm粗铝丝,分别对芯片上第一、二键合点进行剪切力测试。首先利用控制变量法对单因子进行研究,单因子试验中选取基础参数分别为90%、680 g、120 ms。

3.1 超声功率对焊点剪切力的影响

键合压力和键合时间不变,分别测试第一键合点和第二键合点不同超声功率下的剪切力,测试数据见表1,超声功率为160%时,第一键合点剪切力达到2.523 kg,超声功率为180%时,第二键合点剪切力达到2.759 kg。两类键合点的剪切力都是随着功率的增大先增大后减小,呈现出抛物线趋势。这是由于超声键合过程中超声发生器发出超声波,经过换能器放大,在劈刀尖端具有最大振幅,功率越大,振幅越大,对键合点的作用也越大,但是随着超声功率加大,过多的超声能量会使已经完成键合的区域严重变形,因此强度下降[5],键合点剪切力下降。

表1 两键合点不同超声功率下的剪切力

从试验数值上可以看到,两类键合点剪切力随着键合功率的变化整体趋势一致,相同超声功率下,第二键合点的剪切力大于第一键合点,分别对二者进行二阶多项式拟合,拟合曲线见图4,两类键合点的剪切力与功率关系式如式(1)(2)所示。

图4 两键合点不同超声功率下剪切力二阶多项式拟合曲线

式中x为键合功率,Y1为第一焊点剪切力,Y2为第二焊点剪切力。利用最值分析法,式(1)(2)的最大值分别为(180.753,2.474)、(175.788,2.663),由结果可知,第二键合点剪切力的最大值大于第一键合点,最大值对应的键合功率第一键合点大于第二键合点。

3.2 键合压力对第一焊点、第二焊点剪切力的影响

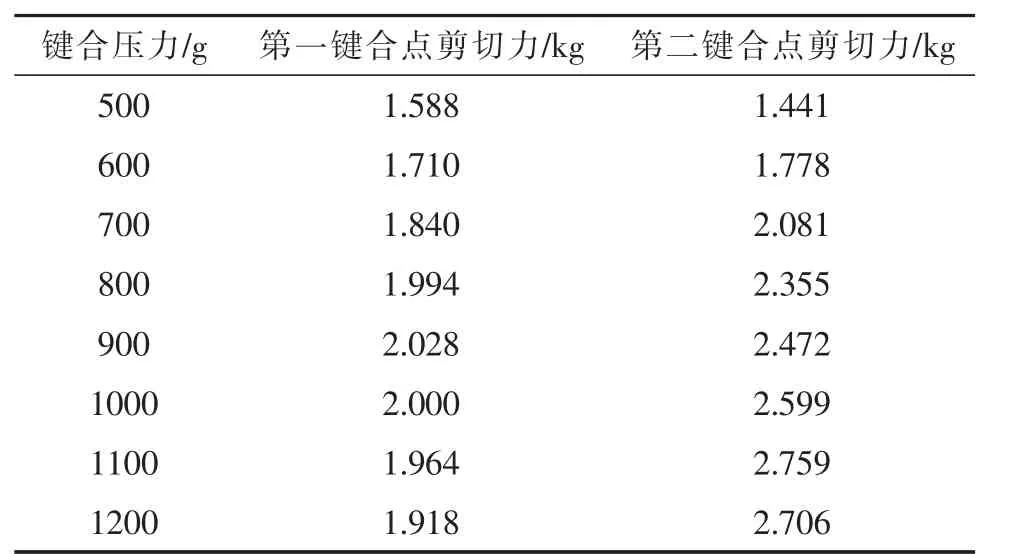

超声功率和键合时间不变,对不同键合压力下焊点的剪切力进行测试。测试数据如表2所示,拟合曲线见图5。

图5 两键合点不同键合压力下剪切力二阶多项式拟合曲线

表2 两键合点不同键合压力下的剪切力

键合压力主要作用有两个,一是保证引线与芯片之间紧密接触,增加引线与芯片焊接区域的接触面积,二是使引线产生一定的塑性形变,破坏表面的氧化膜,暴露出新鲜的金属表面,有利于形成可靠的键合点。在超声功率一定的条件下,增加键合压力有利于提高键合质量,但是,键合压力过大的时候引线严重变形,进而降低键合强度,因此表现为剪切力先随键合压力增大而增大,然后随键合压力减小而减小的趋势。

分别对二者进行二阶多项式拟合,拟合曲线见图5,两个键合点的剪切力与功率关系式如式(3)(4)所示。

式中x′为键合压力,Y1′为第一焊点剪切力,Y2′为第二焊点剪切力。利用最值分析法,式(3)(4)的最大值分别为(969.93,2.016)、(984.75,2.226),由结果可知,第二键合点的最大值大于第一键合点,最大值对应的键合压力第二键合点也大于第一键合点。

3.3 键合时间对第一焊点、第二焊点剪切力的影响

保持超声功率和键合压力不变,对不同键合时间下焊点的剪切力进行测试。测试数据见表3。

表3 两类键合点不同键合时间下的剪切力

剪切力随时间变化的趋势为先随着键合时间增加而增大,达到一定的阈值后趋缓,第一键合点和第二键合点的阈值分别为140 ms和120 ms。阈值对应的最大值第二键合点大于第一键合点。这种现象产生的原因为长时间超声影响使得界面原子扩散形成牢固的键合,同时超声振动也导致粗铝丝产生冲击,形成裂纹,随着超声时间的增加,势必会导致铝丝疲劳过度,键合失效,即出现过键合的根切状态[7]。

4 键合多因素正交试验及分析

4.1 正交试验及极差分析法

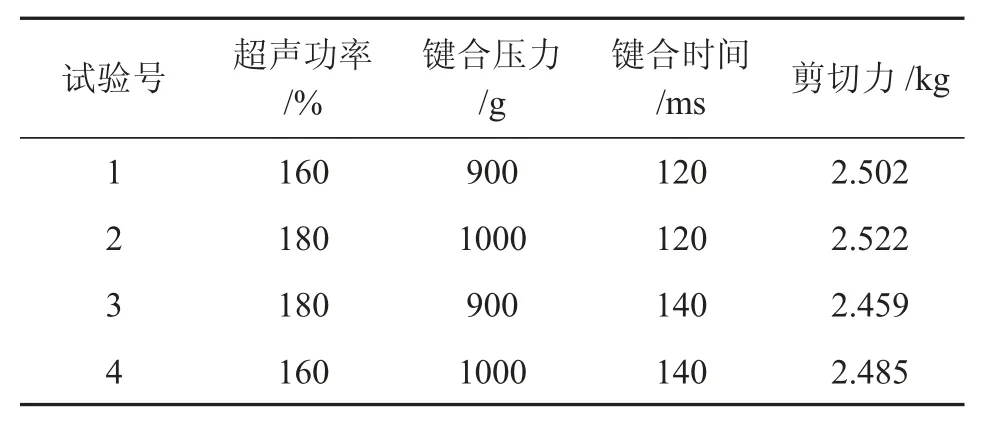

以上讨论了超声功率、键合压力和键合时间3个因素分别对第一键合点和第二键合点的影响。根据2.2节所述键合原理,键合强度是3个因素交互作用的结果,为了得到键合点剪切力最大值,需要同时考虑这3个因素的作用。每个因素分别选取两个水平,根据正交试验法和极差分析法[8]进一步研究两类键合点剪切力的影响因素。表4为三因素两水平正交表。

表4 三因素两水平正交试验

4.2 正交试验及极差分析结果

根据之前单因子验证试验结果,第一键合点超声功率选取160%、180%,键合压力选取900 g、1000 g,键合时间选取140 ms、160 ms;第二键合点超声功率选取160%、180%,键合压力选取900 g、1000 g,键合时间选取140 ms、160 ms,进行多因子正交试验,结果分别如表5、6所示,极差计算值见表7、8。

表6 第二键合点多因子正交试验结果

表7 第一键合点剪切力极差

通过表5和表7得出,第一键合点和第二键合点剪切力最大值为2.507 kg、2.522 kg,对应的工艺参数(超声功率,键合压力,键合时间)分别为(180,1000,140)、(180,1000,120)。从表7和表8所示的极差值R上来看,两类键合点的键合参数存在差异,键合功率对第一键合点的影响比较大,键合压力对第二键合点的影响比较大。因此在实际生产过程中,分别注意这两个因素对于键合点的影响。试验结果还证实,芯片区域第二键合点的剪切力大于第一键合点,即第二键合点的键合强度大于第一键合点,在参数调整过程中,要重点提高第一键合点的强度,进而提高整体键合的可靠性。

表8 第二键合点剪切力极差

5 结论

本文探讨了功率器件超声楔形键合中多键合点情况下,键合参数对芯片上第一键合点和第二键合点剪切力的影响,得出剪切力随超声功率、键合压力和键合时间的变化规律,并进行了机理分析。在单因子试验基础上确定各参数的水平并进行正交试验设计,得出最优参数组合,通过极差分析法得出初步结论;在多因素键合参数的作用下,一焊剪切力受键合功率影响显著,二焊剪切力受键合压力影响较为显著,第二键合点的剪切力最大值大于第一件键合点的;进一步得出结论,芯片区域两类键合点的键合强度具有差异,在键合工艺调整过程中,要分别考虑键合引线两端键合点的特征,使两键合点均达到最高强度,降低引线两端键合点处脱落的风险,有助于提高引线整体键合强度,对于功率器件稳定性和使用寿命具有重要意义。