非牛顿流体的黏度对输送过程的影响

包文勃,张吉华

(1.兰州寰球工程有限公司,甘肃 兰州 730060;2.中国石油兰州石化公司,甘肃 兰州 730060)

0 引言

非牛顿流体广泛存在于石油、化工生产过程中,例如高分子聚合物的浓溶液和悬浮液等一般为非牛顿流体,含固体物浆液、胶体溶液等也是非牛顿流体。与牛顿流体的黏度主要受温度影响不同,非牛顿流体特点是黏度在不同剪切速率下是不同的,因此,黏度反映了非牛顿流体在工业生产中的基本特性,也是其与牛顿流体之间的主要差别参数。

在工业生产中,流体的输送是最基本的操作过程,确定流体的输送方案,从最初的管径选择,再到管道的水力学计算,确定泵的输送能力和泵型的选择,甚至是管道的布置方案和流体的操作参数都与黏度数据有着密不可分的关系。而流体的输送方案不仅影响一次性投资,也关系到后续的运行和维护成本[1-2]。

由此可见,能否准确掌握非牛顿流体的黏度,对于工艺流程、设备选型,甚至生产效率和产品质量都有一定的影响。但是受测量手段和物料性质波动等因素的影响,非牛顿流体的黏度往往不容易测得或者测量得到的结果不具有代表性,并且在生产过程中往往不必要获得十分准确的黏度数值,只需要在可接受的范围内满足生产要求即可,所以很多情况下黏度的影响并未引起足够的重视[3]。

通过对某炼化企业两个不同车间物料输送情况的研究,分析黏度对物料输送过程的各种影响因素,并对输送过程的优化提出合理的建议。

1 案例一

1.1 概况说明

一号车间在容器内配制浆料,调配过程首先在容器中加入含细小固体物的稀溶液,然后将固体粉料从容器顶部的投料斗加入容器内,经过一定时间的搅拌,使容器内形成均一分布的浆料(整个过程没有化学反应),再通过泵将调配好的浆料送至下游装置。

调配好的浆料为均一的浑浊液,无明显可见的颗粒物,密度约1 260 kg/m3,其中固体物含量约32%,其特点是易沉积。这种浆料是一种典型的非牛顿流体,根据生产经验,其输送的难易度主要受固体物浓度、搅拌效果、管道流速等因素的影响。在实验室中利用旋转式黏度计测得浆料的黏度数量级为104mPa·s,这显然不符合实际情况,因此,在综合已掌握的物性数据后,决定初步按照200 mPa·s的参考值进行泵的设计选型工作。

目前,该车间物料输送绝大多数使用离心泵,但根据使用经验,个别高黏度胶状浆料使用离心泵输送的效果并不理想,出现过出口压力不足、电机电流超标、设备无法长期稳定运行的情况,所以决定在新品种浆料的输送上同时使用离心泵和螺杆泵对输送效果进行对比。

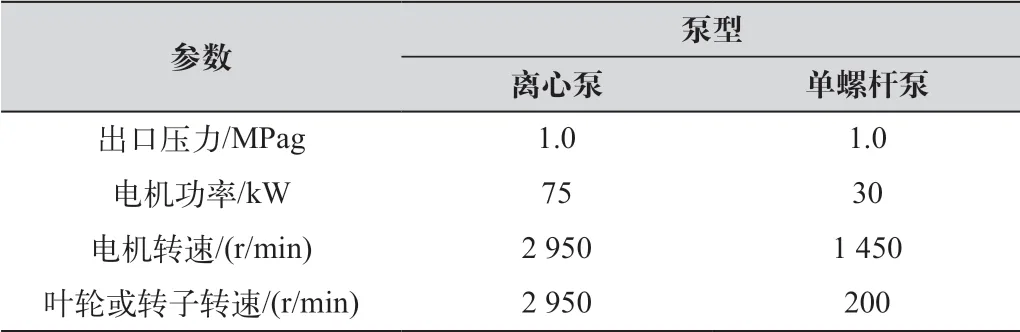

在35 m3/h的输送量下,综合考虑百米管道压降和固体沉降的特点后,确定输送管道的口径为DN100,物料流速约1.2 m/s。据此,经过管道水力学计算,泵的选型参数如表1所示。

表1 泵的选型参数

1.2 问题分析及处置措施

从实际运行情况来看,起初离心泵的出口压力在0.2~ 0.4 MPag,远低于泵的设计参数,同时流量也无法达到35 m3/h的正常值,并且在运行一段时间之后出现无流量,而螺杆泵的运行情况正常。

在离心泵的故障检查过程中,电机电流异常、叶轮或电机反转、漏液、排出管道堵塞、叶轮磨损过度等可能因素均被排除,经过制造商对泵的检查发现泵内连接件存在破坏性断裂,综合上述情况后考虑是由于浆料的实际黏度高于估计值所致。

经分析认为可能是以下因素导致黏度数值的偏差:

(1)该浆料属于固液混合状态,其均一性即搅拌的效果并没有有效地评价手段,并且固体颗粒较易沉积,可能导致容器下部浆料的固体物含量高于上部,对泵的运行产生不利因素;

(2)搅拌器的转速约每分钟几十转,而浆料从容器出口经管道进入泵腔,叶轮的转速为2 950 r/min,远远高于搅拌器的转速,这种剪切力的变化也可能导致浆料的黏度瞬间升高;

(3)浆料黏度升高,无法被排出泵腔,叶轮做无用功,泵腔内浆料温度不断升高,而该浆料的黏度也会随温度的升高而变大,形成恶性循环,导致浆料无法正常排出;

(4)亦可能是浆料在正常状态下的黏度便高于预估值。

基于上述分析,车间和泵制造商决定按照350 mPa·s的黏度值对泵进行重新选型并进行替换实验。新的离心泵叶轮经过重新设计,采用了特殊的专利结构,设计出口压力为0.6 MPa,流量可调,同时电机转速也降低至1 450 r/min,该泵实际运行正常,实际运行参数符合泵的额定设计参数。

2 案例二

2.1 概况说明

二号车间利用螺杆泵输送乙烯裂解重油,密度约1 085 kg/m3,取样测试运动黏度范围在33.6~741 mm2/s,输送距离约6~7 km。

在试运行期间,出现了由于低温状态下油品黏度飞升导致管道堵塞和设备损坏的情况,为解决这一问题,经过工艺研发,向裂解重油中加入稳定剂和胶溶剂,可以有效抑制胶质和沥青质的生成,降低输送难度。另外,还对设备及管道增加了蒸汽伴热措施,也可以降低裂解重油的黏度。调整后按照150 mm2/s的黏度对螺杆泵进行了重新选型,泵的额定出口压力为3.0 MPag。

但再次运行后仍然存在一些问题,首先,在输送的全程均启用蒸汽伴热,则裂解重油在到达下游设备时由于夹带的轻组分被加热蒸发逸出会呈沸腾状态,不仅不利于下游设备存储,也造成能量浪费。所以对蒸汽伴热又进行了调整,只开启了输送全程的三分之一,控制下游设备收料温度在60 ℃。其次,在正常输送状态下,泵的出口压力在0.5 MPag左右,远低于3.0 MPag的额定出口压力。综合上述情况,说明在加入添加剂并控制物料输送温度(即控制伴热距离)后,裂解重油的黏度明显低于泵的选型黏度。经过一段时间的取样测试,当前管输状态下的裂解重油黏度范围在15~50 mm2/s。也就是说,目前泵选型3.0 MPag的出口压力过大,会浪费能量且不利于泵的长期稳定运行。

2.2 问题分析及处置措施

根据装置运行的经验,为保证裂解重油顺利输送,首要目的仍然是控制裂解重油的输送黏度。首先应该进一步掌握不同裂解原料组分和操作温度对裂解重油黏度的总体影响,以此为基准控制添加剂的加入量和蒸汽伴热的开启范围,这样就能使裂解重油的黏度保持在有利于管输的范围内。其次可调整泵的选型参数,降低泵的出口压力,同时采用低转速泵,能够减少裂解重油的黏度波动,提高泵的运行稳定性。

3 结论

本文对工业生产中两种非牛顿流体物料的输送过程进行了分析,发现黏度是一个重要的影响因素,由此得出以下结论。

(1)影响非牛顿流体黏度的因素是多种多样的,例如操作状态下的温度、固相在液相中的分布、流体的组分等,应将理论分析和实际运行的经验相结合,综合控制影响黏度的变量,使流体的黏度在适宜的范围内。

(2)使用与流体相适应的测量仪器并采用合理的方法测量非牛顿流体的黏度,确保测量结果的准确度。另外在必要时可利用新型的黏度在线测量仪表实时检测流体黏度。

(3)针对性地加入减阻剂可有效降低流体黏度,并且减阻剂的加注量往往很少就能起到很好的作用。尤其是当流体黏度波动较大的情况下,如果条件允许,加入减阻剂是实际应用中较为简单的方法。

(4)对于机械设备,尤其是泵的选型,应充分考虑非牛顿流体的特性,充分考虑在整个输送过程中黏度的波动。容积式泵对于非牛顿流体黏度波动的适应性要优于离心泵,并且在相同条件下可以用更低功率和转速的电机实现高黏度流体的输送。而且,与离心泵高速旋转的叶轮不同,容积式泵在工作时对流体的剪切作用更小,转速也更低,有利于保持非牛顿流体黏度的稳定。

综上所述,非牛顿流体的黏度受各种因素影响存在波动,尤其是在高黏度区间,会对整个输送过程的各个环节产生较大影响,应该引起必要的关注。