低渗砂岩型铀矿液态CO2相变致裂增透高效开采新模式

白 鑫 骆桂君 王 艳 曾 晟 薛希龙 冯倪立

(1.南华大学资源环境与安全工程学院,湖南 衡阳 421001;2.河南省瓦斯地质与瓦斯治理重点实验室——省部共建国家重点实验室培育基地,河南 焦作 454003;3.南华大学经济管理与法学学院,湖南 衡阳 421001)

铀资源是国家战略资源,是核工业发展的基础。安全稳定的铀资源供应,对保障我国国家安全,促进核工业可持续健康发展具有重要意义[1]。近年来,随着核电技术不断发展,作为绿色能源的核电技术在世界范围内迅猛发展,对铀矿资源的需求也与日俱增[2]。地浸采铀工艺是集采、选、冶于一体的开采工艺,与其他常规采矿方法相比具有明显的优势[3]。到2020年,地浸采铀技术产能已占我国天然铀产能的90%以上[4]。2005年,国防科工委发布的《地浸砂岩型铀矿水文地质勘察规范》(EJ/T 1194—2005),明确指出地浸采铀技术仅适用于渗透系数为0.5~10.0 m/d,且具有稳定隔水顶底板的疏松砂岩矿床[5]。苏学斌等[6]指出我国铀矿资源不丰富,仅有41.57%为可地浸开采的砂岩型铀矿,矿石渗透系数小于0.5 m/d的致密储层占砂岩型资源储量的70%以上,迫切需要加强低渗透砂岩型铀资源高效开采技术攻关[6]。根据国际原子能机构发布的《2020年铀资源、生产和需求》报告,2019年我国核电领域铀需求量为9 200 t,而国内铀产量仅为1 600 t,对外依赖度已超过80%,严重影响了我国核工业的可持续发展[2]。可见,如何有效提高低渗透砂岩铀矿储层的渗透性已成为我国千吨级铀矿基地建设的核心技术。

为改善低渗透砂岩铀矿储层的渗透性,TAN[7]、刘玉龙等[8]通过柱浸试验表明,在浸出液中加入不同浓度的表面活性剂可使含矿层的渗透系数提高42.7%~88.6%。杜志明等[9]研究表明,15 kW大功率超声波解堵增渗技术对砂岩铀矿抽注孔具有解堵增渗作用,可以改善地层的渗透性和联通性。王伟等[10]提出了低渗透砂岩型铀矿床爆破增渗方法,开展了低渗透砂岩型铀矿床爆破增渗初步模型试验和优化模型试验及模型渗透性试验,发现爆破后模型渗透率由4.62×10-5D增加至0.002~0.086 D,提高了42~1 858倍。文献[7-8]采用化学方法改善了储层与溶浸液的侵水性,提高了溶浸液进入矿层的数量;文献[9]通过物理方法清除了铀矿层化学沉淀堵塞,从而改善了矿层渗透性;文献[10]通过爆生气体冲击波对矿层进行破坏,增加储层的裂隙含量,但由于砂岩铀矿储层特殊的水文地质条件及开采工艺要求,爆破瞬间释放能量大,可能会导致顶底板破坏,形成优势流通道,因此亟需对低渗砂岩铀矿致裂增透技术进行研究。

液态CO2相变致裂技术是利用CO2瞬间受热气化膨胀,产生高压气体射流进行岩石致裂破碎的一种物理爆破方法,克服了以往用炸药爆破致裂存在的破坏性大、危险性高等缺点,已被广泛应用于低透煤层致裂增渗、临近建筑土石方开挖等工程[11]。2014年,董庆祥等[12]对Cardox系统进行了改进,提出了液态CO2相变致裂增透技术,理论分析及现场实践验证了该技术的煤层致裂增透效果。近年来,张东明[13-14]等建立了液态CO2相变气体射流压力模型,分析了液态CO2相变射孔破岩力学机理,提出了煤层液态CO2相变定向射孔致裂优势方向判断方法。针对我国低渗砂岩型铀矿地浸高效开采需求,在前期低渗煤层液态CO2相变致裂增透技术理论及应用研究的基础上,本研究提出了采用液态CO2相变致裂技术进行低渗含铀砂岩储层改造增渗的技术模式,即利用液态CO2相变致裂技术,在地浸采铀抽、注液孔之间产生大量的联通裂隙,增加溶浸液与铀矿石之间的接触面积,提高低渗透铀矿储层的渗流能力。在系统分析砂岩型铀矿地浸采铀技术现状、地浸开采渗透率的主要影响因素及现有处理技术的基础上,结合液态CO2相变致裂技术原理,分析了该技术的TNT当量,根据爆破工程相关理论,计算了液态CO2相变致裂技术影响半径。结合CO2+O2地浸开采工艺,提出了低渗砂岩型铀矿液态CO2相变致裂增透地浸采铀技术流程,采用自主研发的液态CO2相变致裂实验装置,开展了岩石试件致裂破坏试验,并进一步分析了该技术用于破岩致裂的可行性。

1 砂岩型铀矿CO2+O2地浸开采工艺及影响因素

1.1 地浸采铀技术概况

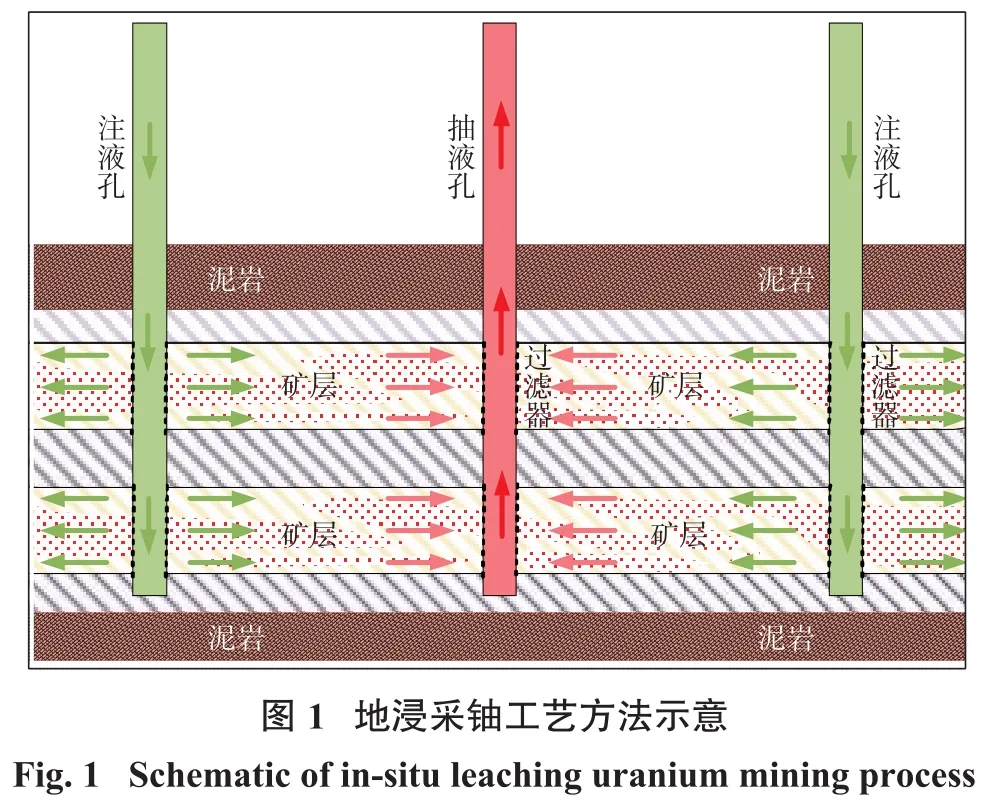

地浸采铀是在天然产状条件下,通过地表钻孔将溶浸液注入矿床,与矿石中的有用矿物发生化学反应,生成可溶性化合物在扩散、渗流作用下离开化学反应区,进入沿矿层渗透迁移的溶浸液[15]。溶浸液经过矿层从另外的钻孔提升至地表,抽出后输送至回收车间进行离子交换等工艺处理,最后得到合格产品,地浸采铀工艺流程如图1所示。

地浸采铀工艺可避免常规采矿方法中巷道开拓、回采、通风、矿石运输等复杂工序,具有流程简单、投资少、建设周期短、产品成本低、有利于环境保护和安全生产等优点。目前,常用的地浸采铀工艺主要有酸法地浸、碱法地浸、CO2+O2地浸。

(1)酸法地浸。酸法浸出是利用硫酸和铀能够发生化学反应的特性,使矿床中的铀溶解在含酸性溶浸液中成为浸出液。酸法地浸工艺溶浸液和铀矿石的化学反应剧烈,铀的浸出速度快、浓度高、周期短、回收率高。酸法地浸工艺的缺点为[16]:①浸出液成分复杂,水冶难度大;②地下水污染风险大,修复困难;③仪器管路腐蚀严重。

(2)碱法地浸。碱法地浸利用HCO3-与六价铀反应生成易溶解络合物的原理,采用Na2CO3、NaHCO3、(NH4)2CO3、NH4HCO3等作为溶浸液[17]。碱法地浸工艺比酸法浸出选择性好,Ca、Me、Fe、Al等元素在碱性浸出环境下很难溶解,碱性浸出液的腐蚀性较小。该工艺适用于碳酸盐含量较高的矿床,不足之处在于浸出率较低、浸出时间长。

(3)CO2+O2地浸。CO2+O2地浸采铀工艺是在碱法地浸基础上发展起来的第三代铀矿采冶技术,是在自然埋藏条件下,通过注入CO2+O2溶浸液,将非溶性铀(IV)氧化为可溶铀(VI),形成络合阴离子,随浸出液抽出地表[18]。由于CO2+O2地浸方法具有生产成本低、地下水污染风险低、腐蚀性较小、浸出液铀浓度稳定等优点,因此该工艺已成为国内外砂岩型铀矿的主要开采方式。

1.2 砂岩型铀矿CO2+O2地浸开采渗透率影响因素

CO2+O2地浸开采渗透率的主要影响因素有[3,6,10,16]矿层渗透性、化学沉淀堵塞等。

(1)矿层渗透性。CO2+O2地浸开采过程中,含铀矿层的渗透性是决定浸出效率的重要因素。受矿层矿物成分、孔隙结构、黏土及其他胶结物等因素影响,含铀砂岩矿层多为低渗透性储层[10]。以内蒙古某盆地含铀砂岩地浸开采远景区为例,该区域砂岩型铀矿矿物成分以石英、钾长石和钠长石为主,多为灰色疏松或次疏松结构,发育有以蒙脱石、绿泥石、高岭石等黏土矿物为主的孔隙式胶结,遇水后黏土矿物胶结物体积膨胀,严重降低了矿层的渗透性[3,9-10]。孔径分析表明,该区域矿层孔隙度为15.5%~20.1%,孔喉半径为2.95~4.07 μm,平均孔喉半径仅为3.45 μm,因此矿层的低孔隙度、低孔喉分布也是造成渗透率低的因素之一。

(2)化学沉淀堵塞。CO2+O2地浸开采过程中化学沉淀主要受浸出过程中溶浸液与矿层中的矿物质一系列化学反应影响。由于含铀砂岩矿层中分布大量碳酸盐矿物质,CO2+O2地浸开采过程中,CO2与碳酸盐反应生成HCO3-的同时,也产生了大量的Ca2+、Mg2+离子,在矿层中形成钙、镁沉淀,堵塞矿层中溶浸液运移通道[16,19]。另一方面,矿层中黄铁矿与氧化剂O2反应生成铁离子,在一定的酸性条件下水解形成氢氧化铁沉淀,堵塞孔隙。由此可见,化学沉淀会堵塞矿层孔隙,减少溶浸液运移通道,严重影响矿层的渗透性,从而影响了地浸开采效率。

1.3 提高CO2+O2地浸开采砂岩渗透性的方法

(1)堵塞产生。抑制堵塞产生主要的措施有[16]:①合理控制CO2、O2用量,控制矿层中碳酸钙、硫酸钙、氢氧化铁沉淀。但此方法在应用过程中会降低氧化剂氧化铀的效率,影响浸出铀的效率。②降低钙镁离子浓度,采用阳离子交换树脂来降低Ca2+、Mg2+离子的浓度,减少化学沉淀。该方法的不足为,长时间离子吸附后,会增加地下水中其他离子浓度,引起黏土膨胀问题。③降低矿化度,通过向矿层注入淡水,控制溶浸液pH值,降低碳酸钙沉淀,但对于淡水缺乏的我国北方地区,此方法不适用。

(2)钻孔洗井。在CO2+O2地浸开采过程中,在化学反应作用下,产生的沉淀不断积累,会造成矿床渗透率降低。以往的钻孔洗井技术是采用强酸浸泡洗孔,但由于强酸作用下会对矿层产生二次伤害,如产生水锁效应、铁离子沉淀、黏土膨胀等问题。目前常用的钻孔洗井解堵方法是利用表面活化剂作为前置液,盐酸为主酸与其他各类添加剂配置形成综合解堵剂,预防铁离子沉淀,并防止黏土矿物膨胀[7-8]。

(3)深孔爆破。深孔爆破增透技术已在煤层气、石油开采领域进行了广泛应用,但在低渗砂岩型铀矿增透方面还处于试验研究阶段[10]。该技术原理为利用爆破产生的爆炸冲击波使得岩体产生裂纹,利用微差爆破产生大反射拉伸波场,使得破坏裂隙进一步破碎;且爆破生成的高温高压气体进入岩体致裂裂隙,在应力集中作用下,裂纹尖端持续扩展,使得微裂隙贯通形成联通裂隙,从而提高低渗透矿层的渗透性[10]。该技术应用过程中由于释放能量大,会导致矿层顶底板隔水层破坏,造成溶浸液渗透进入地下水,造成水体污染,因此目前该技术还处于理论研究阶段,尚未在铀矿地浸开采中进行工业应用。

2 低渗砂岩型铀矿液态CO2相变致裂增透原理及影响半径

2.1 液态CO2相变致裂技术原理

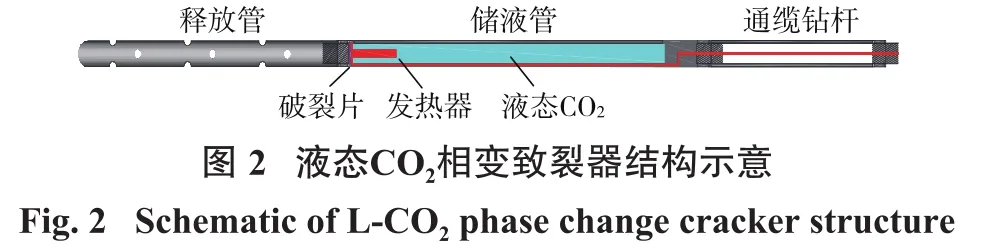

液态CO2相变致裂器主要由释放管、储液管、定压破裂片、发热器、通缆钻杆、封孔器及其他配件组成(图2)。其中,储液管直径为150 mm,长度为1 100 mm;破裂片阈值压力为276 MPa。该技术的原理为:将内含液态CO2、发热器的致裂器置于低渗砂岩型铀矿储层,接通电流启动发热器,管内CO2迅速从液态转化为气态,使其压力剧增,高压液态CO2冲破定压剪切片迅速转化为气态,体积膨胀600多倍[11];高压CO2气体通过释放管的排放孔,形成高压CO2气体射流,作用于孔壁,使砂岩型铀矿储层产生张拉裂隙,致使储层破碎。

2.2 液态CO2相变致裂当量理论计算

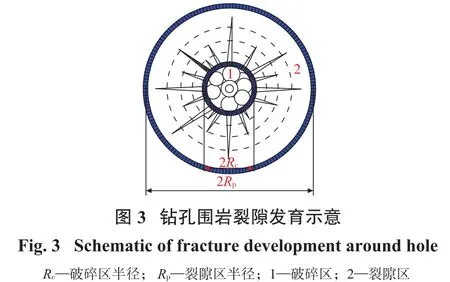

根据液态CO2相变致裂技术原理可知,该技术是一个物理变化过程,该过程所释放的能量主要与气体压力、容器容积以及介质在容器内的相态有关。目前对于介质全部为液体、液化气体与高温饱和水、压缩气体3种物理状态的相变爆炸能量计算方法较为常用[12]。在液态CO2相变致裂过程中,储液管内液态CO2瞬间受热膨胀,处于压缩气体状态,当其压力大于定压破裂片额定压力后,产生相变爆炸,忽略液态CO2受热气化过程做功,由压缩气体相变爆炸能量计算方法得到液态CO2相变致裂器释放的爆破能量为[12]

式中,Eg为气体的爆破能量,kJ;V为容器的容积,m3;p为容器内绝对压力,MPa;k为绝热系数,液态二氧化碳气体k=1.295。

本研究使用的定压泄能片的破裂压约276 MPa,储液管的容积约4.99 L(储液管内径为76 mm,长度为1.1 m),能够启动致裂的装液量约1.46 kg。利用式(1)计算的液态CO2相变致裂装置释放的能量近似为4 658.67 kJ。

液态CO2相变致裂技术的TNT当量WTNT可进行如下计算:

式中,QTNT为1 kg TNT炸药的爆炸能,取4 250 kJ/kg。

经式(2)计算,该型储液管的致裂当量为1.10 kg TNT。

2.3 液态CO2相变致裂影响半径理论计算

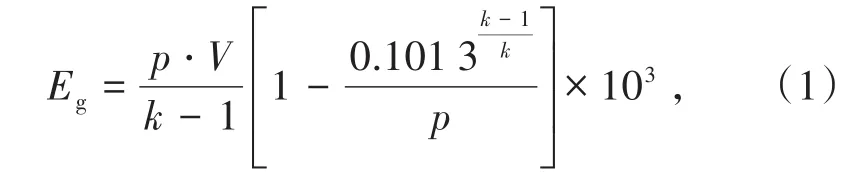

2.3.1 液态CO2相变致裂裂隙区形成过程

孔内液态CO2相变致裂器启动后,相变膨胀形成高压气体冲击波,直接作用在砂岩铀矿孔壁上,使得砂岩铀矿破裂形成预裂破碎区。之后,冲击波经过衰减,能量不断减小,高压气体进入破碎裂隙及原生裂隙,使得破碎区尖端裂纹继续扩展,形成交叉裂隙网,即裂隙区,整个过程如图3所示。

2.3.2 液态CO2相变致裂裂隙区半径理论分析

由上述分析可知:液态CO2相变致裂TNT当量为1.10 kg,致裂器长度为2.7 m,直径150 mm,钻孔直径210 mm。本研究将液态CO2相变致裂等效为TNT孔内爆炸,根据炸药爆破工程中不耦合装药条件下的相关理论进行致裂裂隙区半径计算。

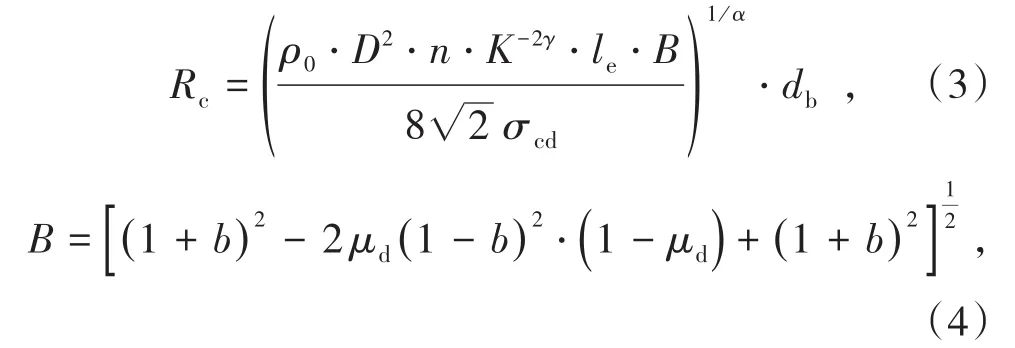

(1)破粉碎区半径。液态CO2相变致裂器在孔内启动后,会在孔内形成高压气体冲击波。由于冲击波的强度远大于孔壁砂岩铀矿岩体的抗压强度,岩体将被强烈压缩粉碎,形成压碎圈。根据TNT当量计算结果,结合弹性力学及断裂力学相关理论,可以得到破碎区半径为[20]

式中,Rc为破碎区半径,m;ρ0为等效装药密度,根据TNT当量与致裂器封孔器隔断部分钻孔空间体积计算得到,取15.12 kg/m3;D为TNT爆速,取3 600 m/s;n为爆轰产物碰撞炮孔壁的压力增大系数,取10;K为装药径向不耦合系数,K=db/dc;dc为致裂器直径,取0.15 m;db为钻孔直径,取0.21 m;γ为膨胀绝热指数,取1.29;le为装药轴向不耦合系数,取0.53;α为载荷传播衰减指数,α=2+μd/(1-μd);μd为砂岩铀矿岩体动态泊松比,取0.16;σcd为砂岩铀矿岩体动态抗压强度,取21 MPa;b为侧向应力系数,b=μd/(1-μd)。

(2)裂隙区半径。液态CO2相变膨胀产生的冲击波在传递过程中逐渐衰减。衰减后的高压气体对孔壁围岩产生切向拉伸作用,当切向拉伸强度大于岩体抗拉强度时,产生的径向裂隙区半径为[20]

式中,σR为径向应力,MPa,;σtd为砂岩铀矿岩体的动态抗拉强度,5 MPa;β为应力波向外传播的衰减指数,β=2-μd/(1-μd)。

根据式(3)、式(5)计算的液态CO2相变致裂破粉碎区半径Rc=0.28 m,裂隙区半径Rp=6.25 m,故液态CO2相变致裂影响半径R为6.53 m。

3 低渗砂岩型铀矿液态CO2相变致裂增透技术特征

3.1 技术优势及工艺流程

CO2+O2地浸采铀工艺流程主要分为[3,6]:①钻孔施工;②将配制的溶浸液通过注液孔注入矿层;③溶浸液在矿层中渗透运移,与铀矿物发生化学反应;④浸出液通过抽液钻孔抽出地表。在上述工艺流程中,影响CO2+O2地浸采铀效率的主要是流程③,主要影响因素为含铀砂岩渗透率、溶浸过程中产生的化学沉淀堵塞。目前的增透技术主要针对化学沉淀堵塞进行处理[16,19],如抑制堵塞产生、钻孔洗井等技术,但该类技术无法有效提高矿层本身的渗透率。深孔爆破增透技术虽然具有一定的应用前景[10],但由于炸药爆破释放能量大,不仅会对矿层顶底板、钻孔产生一定程度的破坏,而且易造成溶浸液渗漏,污染地下水环境。

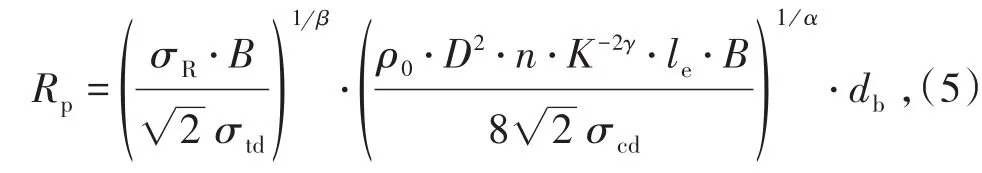

液态CO2相变致裂技术与深孔爆破相比,属于物理爆破范畴,其运输、储存和使用可避免火工品管制带来的繁琐审批流程,无需验炮、操作简便,被广泛应用于煤层气开采、料仓清堵、土石方开挖等工程,因此可将其应用于低渗透性砂岩铀矿增透。本研究提出的低渗砂岩型铀矿液态CO2相变致裂增透技术,是在CO2+O2地浸开采工艺的基础上,增加液态CO2相变致裂增透施工过程,即在注液孔和抽压孔施工完毕后,将液态CO2相变致裂器安装进入目标矿层,启动致裂器,在高压气体作用下使孔壁产生破坏裂隙,其施工工艺流程如图4(a)所示,具体的液态CO2相变致裂增透施工流程如图4(b)所示。该技术主要产物为CO2,进入矿层可参与溶浸液pH调节,因此可与现有的CO2+O2地浸开采工艺协同实现低渗砂岩型铀矿高效开采。

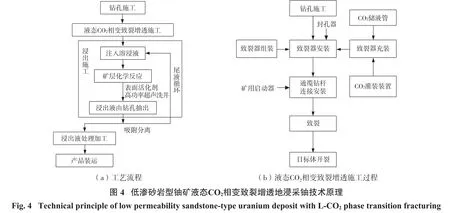

孔距为20 m的7点型网状钻孔布置及其致裂增透效果如图5所示。由上述理论计算可知液态CO2相变致裂增透影响半径为6.53 m,即在注液孔及抽液孔周围6.53 m范围内产生裂隙区,增加溶浸液在该区域内的渗漏速度及与矿体的接触面积,可加快铀矿与溶浸液的反应速度。为了避免注液孔与抽液孔之间形成连通裂隙,产生优势流通道,造成溶浸液渗流速度过快,不利于铀矿溶浸反应,在相邻注液孔、抽液孔之间分别保留至少6.94 m、7.52 m的原始渗流区域,使得含铀溶浸液在压差作用下由注液孔向抽液孔渗流。

3.2 破岩致裂

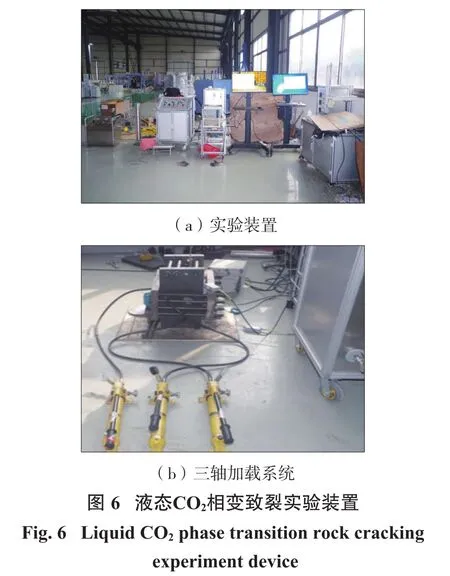

为深入分析液态CO2相变致裂技术的致裂破岩效果,研发了液态CO2相变致裂实验装置[11],如图6所示。该系统主要由液态CO2相变致裂系统、三轴加载系统、测试系统、数据采集系统等组成,结合声发射监测系统,开展了地应力条件下含铀砂岩液态CO2相变致裂试验研究,采用尾矿砂、石膏、水泥按照5∶1∶3比例,浇筑制备成边长200 mm的立方体相似材料试件,干燥后保存备用。

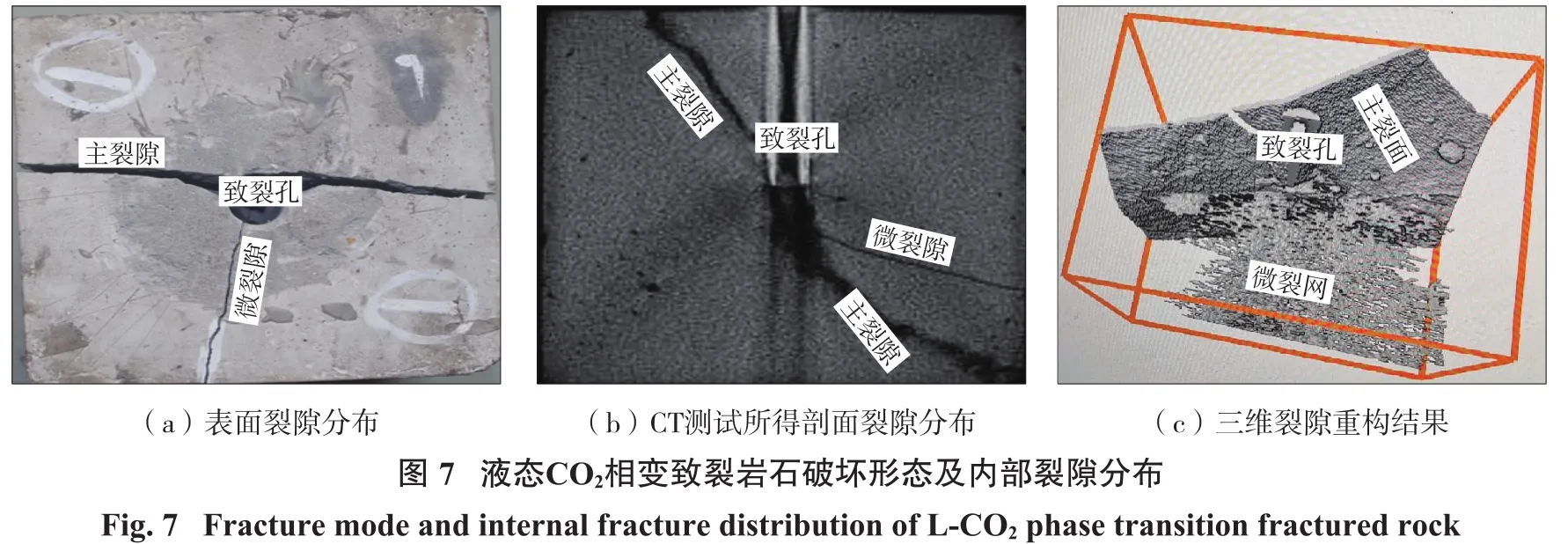

试验过程中,为模拟地层三维应力状态,将σX、σY、σZ均设置为4.5 MPa,试验系统内CO2初始压力设置为14 MPa,得到该条件下试件破坏形态如图7(a)所示。由该图可以看出,液态CO2相变致裂后,致裂孔周边产生明显的致裂裂隙,结合CT层析扫描结果(图7(b)和图7(c)),可以看出岩石试件由致裂孔处产生的主裂隙已完全贯通试件,在致裂孔附近还有部分微裂隙产生,且微裂隙联通形成裂隙网络,表明液态CO2相变致裂技术能够实现三维应力条件下岩体致裂破坏,能够有效增加岩体损伤裂隙网络分布。故该技术应用于低渗砂岩型铀矿进行矿层致裂,可有效增加其联通裂隙数量,提高溶浸液在矿层中的渗透率,增加溶浸液与矿层的接触面积,实现低渗砂岩型铀矿的高效开采。

3.3 降低化学沉淀

由上述分析可知,化学沉淀堵塞之所以会降低CO2+O2地浸开采过程矿层渗透率,主要是因为产生了Ca(Mg)CO3沉淀。目前预测Ca(Mg)CO3沉淀的主要方法为Stiff&Daivs饱和指数法,计算公式为[21]

式中:SI为饱和指数;lg[w(Ca2+)]为Ca2+离子浓度的对数值;lg[w(HCO3-)]为HCO3-离子浓度的对数值;pH为溶液pH值。当SI=0时,Ca(Mg)CO3处于溶解平衡状态,不产生沉淀;当SI>0时;地下水呈过饱和状态,Ca(Mg)CO3析出产生沉淀,且SI越大沉淀量越大;当SI<0时,地下水呈不饱和状态,不会产生沉淀。

结合式(6)进一步分析可知:Ca(Mg)CO3沉淀产生的主要因素为地下水中Ca2+浓度、Mg2+浓度、HCO3-浓度与pH值。地下水中,Ca2+浓度、Mg2+浓度、pH值增加,形成Ca(Mg)CO3沉淀的倾向性增加;溶液中pH值减小,形成Ca(Mg)CO3沉淀的倾向性减小。因此,在地浸开采过程中如果发生Ca(Mg)CO3沉淀,通过改变Ca2+浓度、Mg2+浓度、HCO3-浓度与pH值,可使沉淀的Ca(Mg)CO3再次溶解。采用液态CO2相变致裂技术进行低渗砂岩铀矿床增透过程中,产生的CO2气体进入矿床,降低了地下水pH值,增加了地下水中HCO3-浓度,可在一定程度上溶解部分Ca(Mg)CO3沉淀,避免化学沉淀堵塞降低矿层渗透率。

3.4 经济性

在实际生产过程中,砂岩型铀矿的渗透率不仅影响地浸开采效率,而且对钻孔间距会产生重要影响[22]。对于渗透性较好的矿层,在地浸开采过程中可以适当增加钻孔间距。地浸采铀过程中,钻孔施工基建费用一般占地浸产品成本的30%。因此采用液态CO2相变致裂技术进行低渗砂岩型铀矿增透,不仅可以提高溶浸液渗流速度,还可以减少钻孔施工量,有助于降低生产成本,经济性较显著。

4 结 论

(1)针对我国低渗透性砂岩型铀矿在地浸开采中存在的浸出困难技术难题,提出了低渗砂岩型铀矿液态CO2相变致裂增透高效开采技术模式,采用理论方法计算了液态CO2相变致裂影响半径,建立了液态CO2相变致裂增透地浸开采流程,系统进行了低渗砂岩型铀矿液态CO2相变致裂增透高效开采技术特征研究。研究成果对今后突破低渗透性砂岩铀矿地浸浸出率低的难题具有重要的意义。

(2)理论分析得到液态CO2相变致裂器TNT当量为1.10 kg,其致裂影响半径为6.53 m。试验及分析表明:该技术能够实现三维应力条件下岩体致裂破坏,能够有效增加岩体损伤裂隙网络分布,具有破岩致裂增透、降低化学沉淀的技术特点。

(3)低渗砂岩型铀矿液态CO2相变致裂增透是复杂的系统工程,本研究仅对该方法破岩致裂、降低化学沉淀及经济可行性进行了初步研究,有关该技术的致裂破岩裂隙演化及分布规律、增透效果参数及其持久性等关键科学问题还需要进一步深入研究。