冶金渣基胶凝材料固化生活垃圾焚烧飞灰的性能研究

许伟航, 傅平丰, 方贵稳, 王亮华

北京科技大学 土木与资源工程学院,北京 100083

引言

随着社会发展进步,人们生活水平的提高,生活垃圾产生量迅速增加,生态环境部发布的《2020年全国大、中城市固体废物污染环境防治年报》表明,2019年全国196个大、中城市生活垃圾产生量已达2.36亿t[1]。生活垃圾的处置方法有填埋法、堆肥法和焚烧法,其中,焚烧法处置生活垃圾的减容效果明显,无害化程度高,能回收部分能量,已成为当前我国生活垃圾处置的主要方法[2]。但是,生活垃圾焚烧会产生大量飞灰,约占垃圾总重的3%~5%[3-4],且含有大量Pb、Zn、Cd、Cr、Hg等重金属,以及二噁英等有毒有机物,垃圾焚烧飞灰已被列为HW18类危险废物[5],必须对其进行妥善的安全处理。

垃圾焚烧飞灰的处置方法有水泥固化法、熔融固化法、化学稳定法、酸提取、水泥窑协同处置等[6-9],其中,水泥固化法具有成本低、工艺简单等优点,是当前主要处置方法[10]。但水泥固化法也存在一些缺点,如飞灰掺入量较低,固化体增容较大;此外,水泥生产污染高、碳排放强度大,随着国家对水泥生产的限制性政策逐步实施,近年来水泥价格快速上涨,导致水泥固化法处置垃圾焚烧飞灰的成本快速上升。因此,以冶金、煤电和化工等行业排放的固体废物为原料,制备冶金渣基胶凝材料,替代水泥作为固化剂,用于垃圾焚烧飞灰的固化稳定化已成为新的研究热点。杨恒等[11]利用矿渣、钢渣、垃圾焚烧飞灰等制作胶结充填体,探究胶结充填采矿协同资源化利用垃圾焚烧飞灰固化机理。王一杰等[12]以矿渣部分或全部替代水泥与垃圾焚烧飞灰和脱硫石膏组成胶凝材料,探究胶凝材料对垃圾焚烧飞灰重金属的固化效果。蒋建国等[13-14]采用可溶性磷酸盐对焚烧飞灰进行稳定化处理。研究表明,矿渣、钢渣等冶金渣和含磷酸盐的物质对固化稳定化垃圾焚烧飞灰具有良好的效果。

本文以矿渣、钢渣、脱硫灰和磷酸淤渣为原料,经优化原料配比,制备出冶金渣基胶凝材料,替代水泥作为垃圾焚烧飞灰的固化剂,研究其对垃圾焚烧飞灰中重金属的固化效果和固化体强度,探索冶金渣基胶凝材料代替水泥固化垃圾焚烧飞灰的技术可能性。

1 试验部分

1.1 试验设备

小型球磨机(SMΦ500×500 mm型浙江上虞市道墟镇富盛化验仪器厂);自动比表面积测定仪(FBT-9型北京中科东晨科技有限公司);电热鼓风干燥箱(CS101-3E型重庆四达试验仪器有限公司);水泥胶砂搅拌机(JJ-5型无锡锡仪建材仪器厂);水泥胶砂振实台(ZS-15型无锡市建筑材料仪器有限公司);压力试验机(BC-1000型北京恒应力科技有限公司);标准养护箱(SHBY-90B型河北华鑫工程材料科技有限公司);空气浴振荡器(HZQ-C型哈尔滨市东联电子技术开发有限公司)。

1.2 试验原料

1.2.1 制备冶金渣基胶凝材料的原料

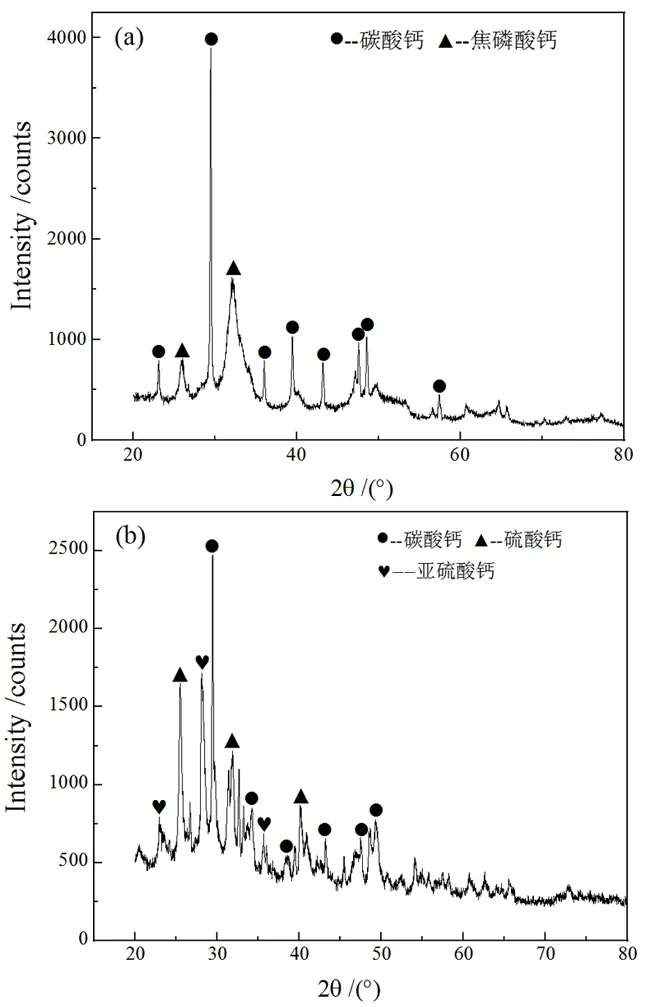

水淬矿渣粉和钢渣粉由宝武环科武汉金属资源有限公司提供,矿渣粉和钢渣粉的比表面积分别为530 m2/kg和550 m2/kg。磷酸淤渣是武汉市青山区某磷化工企业产生的含磷固体废物,将其烘干后放入SMΦ500 mm×500 mm型球磨机中,在球料比为20:1的条件下粉磨1.5 h,粉磨后比表面积达530 m2/kg,其XRD图谱见图1(a),主要物相为碳酸钙与焦磷酸钙,重金属As含量较高。脱硫灰为宝武钢铁集团某烧结厂的烟气干法脱硫产物,呈粉状,比表面积达到500 m2/kg,XRD图谱见图1(b),主要物相为碳酸钙、硫酸钙和亚硫酸钙,重金属As、Pb和Zn含量较高。4种原料的化学成分见表1,其中,磷酸淤渣中P2O5含量高达21.76%。

图1 磷酸淤渣(a)与脱硫灰(b)的XRD图谱

表1 4种原材料的主要化学成分 /%

1.2.2 生活垃圾焚烧飞灰

试验所用生活垃圾焚烧飞灰样品采自河北保定某垃圾焚烧厂,其XRD图谱见图2,可见,该垃圾焚烧飞灰含有大量氯化钠、氯化钾,也含有碱性化合物,如氧化钙、氢氧化钙、碱式氯化钙等。4种原料和垃圾焚烧飞灰中重金属含量见表2。

表2 4种原料和垃圾焚烧飞灰中重金属含量 /(mg·kg-1)

图2 保定垃圾焚烧飞灰的XRD图谱

1.3 垃圾焚烧飞灰固化体的制备与性能测试

1.3.1 垃圾焚烧飞灰固化体制备与抗压强度测试

将矿渣粉、钢渣粉、脱硫灰、磷酸淤渣按一定比例混合,先制备出冶金渣基胶凝材料,再将垃圾焚烧飞灰以一定比例掺入到冶金渣基胶凝材料中,按照水灰比1:2.5加入水混合搅拌均匀,净浆注入六联试模(30 mm×30 mm×30 mm)并振实,排除试块内可能包含的空气。在温度为40 ℃、相对湿度大于90%的标准养护箱中养护48 h后脱模,继续养护3 d、7 d和28 d。参照国标《水泥胶砂强度检测方法》(GB/T 17671—1999)将养护到达时间节点的固化体进行强度测试。

1.3.2 固化体中重金属浸出浓度测试

采用国家环境保护标准《固体废物浸出毒性浸出方法醋酸缓冲溶液法》(HJ/T 300—2007)进行浸出试验:称取100 g烘干后的固化体样品,置于2 L塑料瓶中,按照标准规定的液固比为20:1(L/kg)加入pH为2.64的醋酸缓冲溶液2 000 mL,在23±2 ℃、转速为30 r/min条件下翻转振荡18 h,静置8 h后抽取10 mL的浸提液,并过滤,保存在4 ℃的冰箱中,采用电感耦合等离子体质谱仪(ICP-MS)检测浸出液中重金属浓度。固化体中某种重金属的固化率按式(1)计算:

(1)

C0,浸提液中某种重金属的浓度(mg/L);L,浸提液的体积(L);Mi,固化体中某种原料或垃圾焚烧飞灰所占质量百分比(%);βi,某种原料或垃圾焚烧飞灰中该重金属含量(mg/kg);γ,浸出样品的质量(kg)。

为保证书目数据的质量,数据修改完成后,再进行标引校验,在编目子系统的统计菜单下,按批次检查此批书的总册数、种数是否正确。确认无误后方可打印财产号,完成书目数据改编工作。

2 结果与讨论

2.1 冶金渣基胶凝的原料配比优化

实验室前期的因素水平选取研究表明,矿渣粉掺量对抗压强度的影响程度较小,为得到冶金渣基胶凝材料的原料最佳配比,采用正交试验进行设计[15],确定3因素4水平正交试验。3因素分别是钢渣粉、脱硫灰和磷酸淤渣占胶凝材料的质量分数,正交试验方案配比及固化体的抗压强度见表3。

表3 正交试验方案配比及固化体的抗压强度

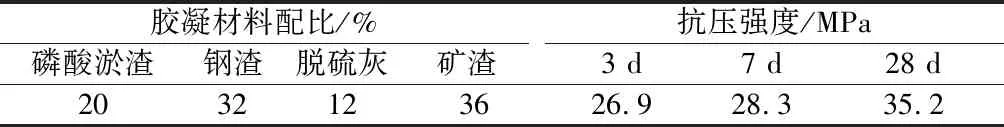

由表3可知,在各水平试验中,随着矿渣粉的配比减少及脱硫灰、磷酸淤渣配比的增加,各龄期冶金渣基胶凝材料抗压强度都呈现下降趋势,但在养护28 d后抗压强度均达到10 MPa以上,远高于固化体进入卫生填埋场要求(>1 MPa)。对固化体28 d抗压强度进行极差分析可知,磷酸淤渣的抗压强度极差最大,脱硫灰的抗压强度极差最小,各因素对冶金渣基胶凝材料抗压强度影响大小的顺序为磷酸淤渣>钢渣>脱硫灰,根据表3较优水平的选取,确定磷酸淤渣最佳配比为20%,钢渣最佳配比为32%,脱硫灰最佳配比为12%;综上所述,冶金渣基胶凝材料的最佳原料配比:m(矿渣):m(钢渣):m(脱硫灰):m(磷酸淤渣)=36%:32%:12%:20%,此胶凝材料大量使用综合利用率很低的磷酸淤渣和钢渣,对提高其资源化利用率具有重要意义。根据最佳正交试验结果进行验证试验,结果见表4。

表4 最优配比下冶金渣基胶凝材料净浆试块的抗压强度

由表4可知,验证试块的28 d抗压强度达到35.2 MPa,高于所有正交试验方案配比,与试验分析结果吻合。

2.2 垃圾焚烧飞灰掺入量对固化体抗压强度和重金属固化率的影响

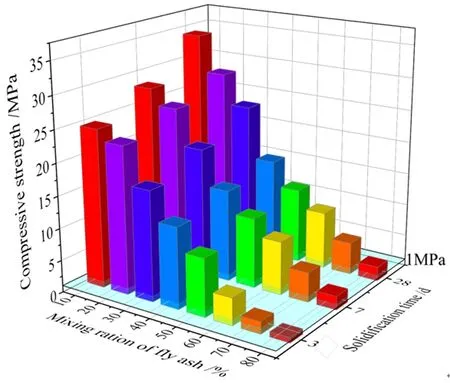

不同垃圾焚烧飞灰掺入量的固化体抗压强度见图3。由图3可知,当垃圾焚烧飞灰掺入量为10%时,固化体3 d抗压强度接近25 MPa,养护28 d的抗压强度达34 MPa,具有很好的强度。当垃圾焚烧飞灰掺量从10%增大到60%时,固化体的抗压强度会迅速下降,可能原因是垃圾焚烧飞灰的水化活性很低,对胶凝体系的水化反应贡献不多,但是,即使当垃圾焚烧飞灰掺量为80%时,固化体28 d抗压强度仍达2 MPa,大于垃圾焚烧飞灰固化体进入卫生填埋的要求(>1 MPa)。

图3 垃圾焚烧飞灰掺入量对固化体抗压强度的影响

表5是固化体经28 d养护后,不同垃圾焚烧飞灰掺量的固化体中5种重金属的浸出浓度和固化率。由表5可知,养护28 d的固化体对垃圾焚烧飞灰中重金属Pb、Zn、Cr、As和Hg的固化率都在99%以上,即使当垃圾焚烧飞灰掺量达到80%时,5种重金属的固化率仍都>99%,表明冶金渣基胶凝材料对垃圾焚烧飞灰中重金属的固化效果很好。同时,如式(1)所示,计算重金属固化率时已将4种原料带入的重金属也计算入内,从表5可见,虽然原料含有一定的重金属,但是,制备出的冶金渣基胶凝材料通过水化反应,可以将垃圾焚烧飞灰和原料中重金属一并固化稳定化。

表5 垃圾焚烧飞灰掺入量对重金属浸出浓度和固化率的影响

2.3 钢渣配比对固化体抗压强度及重金属固化率的影响

冶金渣基胶凝材料对垃圾焚烧飞灰中重金属具有很好的固化效果,在胶凝材料的原料中,钢渣是一类利用率低、利用难度大的冶金渣,若能在冶金渣基胶凝材料增加钢渣的配比,则可大幅降低胶凝材料的生产成本,进而降低垃圾焚烧飞灰的固化成本。本文考察了胶凝材料中钢渣配比对固化体抗压强度及重金属固化率的影响。当垃圾焚烧飞灰的掺入量为50%时,胶凝材料中不同钢渣配比的固化体抗压强度见图4,可见,当钢渣配比为12%时,固化体28 d抗压强度为15 MPa左右,当钢渣配比由12%增加到42%时,固化体28 d抗压强度能缓慢下降,当钢渣配比超过42%时,固化体28 d抗压强度会迅速下降,但是,即使钢渣为最大配比62%时,固化体28 d抗压强仍达到10 MPa以上,结果表明,胶凝材料适当增加钢渣掺量,对固化体的抗压强度影响不大。

图4 胶凝材料中钢渣配比对固化体抗压强度的影响

表6是固化体经28 d养护后,不同钢渣配比的固化体中5种重金属的固化率,可见,随着钢渣配比提高,胶凝材料对5种重金属的固化率都能达到99%以上,固化效果并未随钢渣配比增大而出现明显下降。重金属的浸出浓度表明,胶凝材料中适当增加钢渣粉掺量,减少矿渣粉的掺量,仍能保证重金属的很高固化率,高钢渣配比的冶金渣基胶凝材料对重金属具有很强的固化能力。

表6 胶凝材料中钢渣配比对5种重金属固化率影响 /%

2.4 磷酸淤渣配比对固化体抗压强度及重金属固化率的影响

图5 胶凝材料中磷酸淤渣配对固化体抗压强度的影响

表7是固化体经28 d养护后,胶凝材料中不同磷酸淤渣配比的固化体中5种重金属的固化率。可见,随着磷酸淤渣配比从10%增加60%时,Zn、Cr、As和Pb的固化率均能维持在99%以上,表明磷酸淤渣中含磷物质可能与Zn、Cr、As和Pb反应生成含重金属的磷酸盐,起到固化重金属的作用。但是,对于Hg来说,当磷酸淤渣配比大于40%时,Hg的固化率有一定下降。

表7 胶凝材料中磷酸淤渣配比对重金属固化率影响 /%

2.5 重金属固化机理分析

2.5.1 水化产物组成

图6为垃圾焚烧飞灰固化体的XRD图谱,可见,随着养护龄期增加,固化体中氯化钠和氯化钾的衍射峰值明显减弱,证明氯盐能与矿渣、钢渣、脱硫灰等发生水化反应转化成其他物质,生成的水化产物有C-S-H凝胶、水化氯铝酸钙(3CaO·Al2O3·CaCl2·10H2O)、水化硅铝酸钙(CaO·Al2O3·SiO2·8H2O)等。水化硅铝酸钙和水化硅酸钙都属于沸石类矿物,主要是以硅氧四面体作为基本骨架,C-A-S-H中部分Al代替Si形成二维空间结构,因此具有较大的比表面积和孔体积[16],渗透性低,通过物理包裹作用,可以把重金属固定在其内部,限制自由态重金属离子向外迁移[17],同时,沸石最主要的特征是具有很强的阳离子交换能力,所以C-A-S-H和C-S-H对垃圾焚烧飞灰中重金属具有很强的吸附和离子交换能力[18],从而对重金属产生束缚作用。

图6 冶金渣基胶凝材料固化垃圾焚烧飞灰固化体的XRD图谱

2.5.2 水化产物的形貌和结构

图7是垃圾焚烧飞灰固化体经3 d和28 d养护后的SEM照片。可见,经3 d养护后,已生成了C-S-H凝胶和钙矾石晶体。固化体养护3 d时,因C-S-H凝胶生成量较少,针棒状的钙矾石形状较为清晰,整体结构较为松散;随着养护龄期的增长,水化反应不断进行,层状结构的水化氯铝酸钙与絮状C-S-H凝胶大量生成,图7(b)中可以看出,固化体中针棒状钙矾石与水化氯铝酸钙和C-S-H凝胶紧密交织在一起,形成了大量相对致密的水化凝胶结构。大量水化产物的生成是固化体具有较高抗压强度的原因,同时,由于水化产物对重金属的物理包裹、离子交换以及吸附等多种作用,实现对多种重金属的固化稳定化。

图7 冶金渣基胶凝材料固化垃圾焚烧飞灰固化体的SEM图

3 结论

(1)冶金渣基胶凝材料中4种原料的优化配比为:m(矿渣):m(钢渣):m(脱硫灰):m(磷酸淤渣)=36%:32%:12%:20%,胶凝材料净浆试块的28 d抗压强度可达35.2 MPa。

(2)垃圾焚烧飞灰的水化活性小,其掺入量由10%增加到80%时,固化体抗压强度快速下降;但是,即使垃圾焚烧飞灰的掺入量为80%时,固化体28 d抗压强度仍超过2 MPa,满足垃圾焚烧飞灰固化体进入填埋场对强度的要求(1 MPa),飞灰中Pb、Zn、Cr、Hg和和As的固化率仍达99%。适当增加磷酸淤渣或钢渣在胶凝材料中的比例,对重金属的固化效果影响不大,但会降低固化体的强度,。

(3)冶金渣基胶凝材料固化垃圾焚烧飞灰的主要水化产物有钙矾石、C-S-H凝胶和水化氯铝酸钙等,水化产物对可通过物理包裹、离子交换和吸附等多种作用,实现对重金属的固化。