钢结构绿色拆除基本原则与实例验证

曾 亮 肖建庄丁 陶 卢昱杰

(同济大学土木工程学院,上海200092)

0 引 言

建筑物拆除作为建筑生命周期的关键阶段之一,与建筑固废资源化紧密关联,拆除形成的建筑固废经过资源化技术处理可作为建筑原料再利用。钢结构因材料强度高和可装配性能等特性已在施工建造过程中得到良好应用,但传统无序的直接拆除受到设备工况和垂直运输等条件的限制,最后形成的资源化成果较低[1]。

随着我国城镇化进程加快,绿色建筑特别是作为新型建筑工业化代表的钢结构市场需求不断扩大,钢结构建筑是实现绿色建筑的最佳结构形式之一[2]。在当前建筑生命周期和建筑固废资源化两大学术背景下,钢结构拆除急需通过拆除优化措施与方法,建立系统性拆除理论体系,剖析提高建筑固废资源化利用层级,实现钢结构的绿色拆除。

1 钢结构传统拆除方法的不足

传统的建筑拆除施工原则为从上至下、逐层分段进行应先拆除非承重结构,再拆除承重结构[3]。拆除框架结构建筑,必须按楼板、次梁、主梁、柱子的顺序进行施工[4]。根据现场情况和构件受力状态,主要有人工与机械配合拆除和爆破拆除两大类。传统的拆除施工方法在实现资源化方面存在一定局限性,除施工环境复杂、安全管控难度高[5]等影响因素之外,拆除工艺的系统性、结构体系在荷载作用下的拆除施工顺序尤为重要。

设计阶段是建筑在营建过程中对资源化再利用成本最低而效果最显著的表现阶段[6],但建筑结构体系的关键构件或节点区域的设计往往未考虑到将来拆除后再利用所需。结构体系的整体成型或不适宜的连接方式使传统拆除方法不可避免造成钢构件屈曲、构配件损伤、焊接节点大变形甚至局部出现不可逆损坏。在这些客观条件下,无视建筑构配件损伤甚至损毁的传统拆除方法,会加剧结构体系在拆除过程中的不稳定性,且造成拆下物资源化等级相对不高,不符合可持续要求。

2 钢结构绿色拆除的基本原则

钢结构建筑的绿色拆除仍然需要满足安全技术规范要求,根据楼层平面形状与结构形式,综合考虑整体结构稳定性,有效控制总体尺寸同时防止误差积累的影响。拆除施工阶段的受力状况不能完全按照传统结构力学分析,应采用施工力学的逻辑顺序组织流水拆除施工[7]。

为规避传统钢结构拆除方法所形成的资源化程度有限,包括为使结构抗力得以恢复甚至提高,或部分钢结构的安全修复,改建扩建甚至拆除重建[8],提出钢结构建筑绿色拆除按照有序化基本原则,在拆除施工的准备阶段就全面预估资源化成果,从对拆下物再利用出发,尽量维持原钢结构件的完整性,降低资源消耗和污染物排放,改善传统拆除方法造成材料循环利用率较低的弊端。

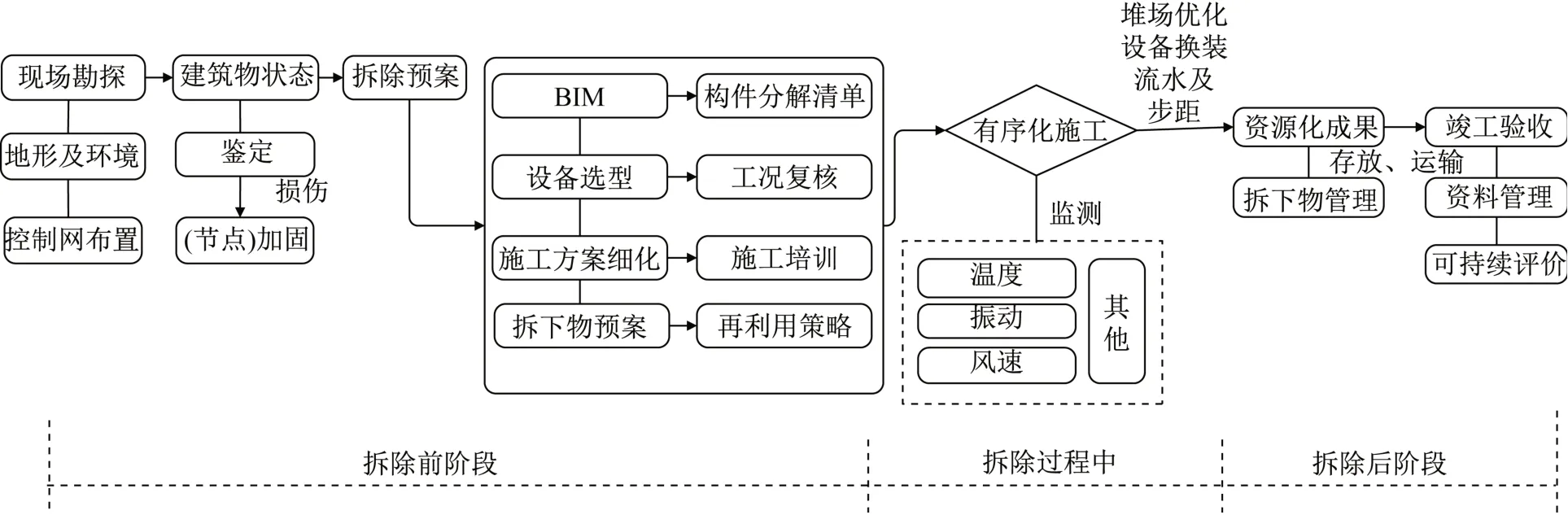

如图1所示,钢结构绿色拆除遵循有规划、有预案、有步骤的“三阶段九过程”有序化基本原则包括:

图1 绿色拆除的有序化基本原则Fig.1 Fundamental principles of orderly green demolition

(1)拆除前阶段。六个过程,包括:充分事前现场勘探;对建筑物状态及损伤鉴定;形成绿色拆除预案;通过建筑信息模型等数字化工具将目标建筑分解,编制详细的建筑材料及钢构件拆解清单;通过工装设计、拆除顺序、施工培训、构配件分段及设备的选型;拆下物预案和再利用策略。

(2)拆除过程阶段。包括具体实施的两个关键过程:有序化的拆除施工;过程监测及控制。结合考虑内力重分布、抗连续倒塌等理论,对包括温度、振动、风速等各种环境因素进行监测,充分考虑应变及变形的风险。

(3)拆除后阶段。最后一个过程是对拆下物管理及最终资源化成果评价阶段。在再利用策略指导下,通过动态堆场的规划、资源化分类、二维码使用等,最后成果评价。

2.1 拆除前阶段

首先完成待拆建筑现有地形及环境状态的确定,并对该建筑的状态及损伤做出鉴定。掌握目标钢结构建筑的结构特点,通过对比分析原设计图纸、模型深入检测与鉴定,整理建筑信息模型制定该钢结构建筑构部件、分解、材料等的清单,为编制拆除方案和布置施工控制网提供必要数据[9]。

整体建筑按照结构体系失效的逻辑关系进行损伤识别,同时考虑包括钢承板或混凝土楼面板等因拆除施工顺序或原材料收缩、徐变等时效性的结构变形影响[10]。选用必要的加固形式后,确定结构、节点的加固、建筑构配件改造方案,在正式全面动工前完成对整体结构体系或必要节点的加固,提高被拆除钢结构的可靠度[11]。

拆除预案是指导有序化绿色拆除施工的主要依据。以资源化成果为目的,预先将各种拆除施工方法与不同的拆除顺序相拟合,筛选影响因素和选用关键构件,利用层次分析法计算各项权重,预判待拆目标建筑所对应具有的最大资源化价值来决定最佳拆除路径。综合考虑各类环境影响因素及应对措施,包括对拆下物的保护及处理、再利用的规划,基于模糊评价法对环境污染因素建立隶属度函数或等级,确立建筑拆除环境影响评价模型,这可以是对于建筑整体或局部的评估[12]。

建筑信息模型等数字化运用是绿色拆除的关键步骤,对典型节点受力特性、整体结构的内力分析,合理拆除分区和归并类型。有经验的施工做法是建立数字化设计系统计算模型,尽量保障拆下物的完整和再利用可能,同时考虑分段后的钢构件能够满足后续对集装箱或陆路的运输要求。通过设置临时支撑或钢平台等局部构件稳定性,采用数值计算方法与现场实时监测手段管控每根结构在施工过程中的力学行为仍然是关键点[13]。

设备选型与工况复核紧密相关,钢构件在结构体系分析后合理分段,确定拆除使用的各类机械设备或设施,通过对施工工况来复核设备可操作性。并核算在拆除施工过程中,对拆下物堆放、保管、转运以及再利用策略。

2.2 拆除过程阶段

有序化的拆除根据结构形式及受力特点,对拆除过程监测及结构控制措施,拆除施工各类影响因素包括各典型位置钢构件的定位、应变;受气候及温湿度影响;拆除时引起的结构振动监测;环境气候及风速对设备使用及施工的影响。

在每根钢柱分段点标识上、下中心线及相对标高,拆除前对柱顶绝对标高复测,确认是否存在各种结构变形和移位。对大直径的钢柱还需要考虑竖向偏载的影响,用两台激光经纬仪置于相互垂直的两条轴线上,视线投射到预先固定在钢柱的靶标上,光束中心同靶标中心垂直,且通过旋转最少2~3次经纬仪水平度盘,投测点均重合可表明钢柱垂直度无偏差、无偏载。同时监测相邻钢柱中心线与定位轴线的偏差,以此监测柱间距作为复核[14]。

因温度影响造成钢结构内力偏差要考虑变形处理,高层钢结构因拆除施工时长时间单边日照会引起结构侧向变形。对于单根钢柱而言,钢柱将会向背光的一侧发生附加的倾斜位移,可考虑对钢柱进行拆除预偏,预偏方向与太阳光照方向相反;塔吊等特种机械拆除施工受风荷载影响重要,结合结构的受力特性,在允许的风力范围内进行施工,严禁超限施工;钢结构的受损和安全性降低经常是由于动力荷载引起的累积结果,结构的动态响应往往与引起整体振动的强振源相联系[15]。影响结构振动特性的主要因素是结构刚度、质量分布、阻尼,还与结构的支承与约束状态、环境因素等有关,对构件在拆除过程中的振动情况进行监测,不但可完善结构特性参数来防止安全隐患,还能防止构件产生动力失稳;钢结构建筑自重对结构变形影响相对于混凝土结构的较小,可根据实际情况判定。

环境气候同样是对拆除施工有重要影响的因素,根据项目所在地的具体气候情况编制冬、雨季的拆除施工方案,临时支撑架及配套脚手架应设置防滑条,最好因地制宜配置加热等去湿除潮措施。

2.3 拆除后阶段

通常拆下物存在两种再利用方式,首先是直接利用,拆除后螺栓孔及整体外观均较好的钢结构件,经倒运后存放或直接投入再利用,通过二维码系统及时对拆下物信息可追溯性能够有效地避免额外费用和二次成本;其次是材料回收,动火切割后或在结构分段拆除中的边角料,包括拆除下的其他各类建材,回收目的地越近,运输成本越低,环境影响也越小。

现在业界尚没有专门的拆除评估职业,对建筑拆除的评估一般是由设计师、施工单位、业主客户、或具有一定相关专业知识学者的讨论,来确定建筑的拆除是否可以进行。德国弗兰克·斯科特曼教授借鉴制造业理念,将建筑拆除作为“定制化”生产中的一种计算机软件程序,可以快速估计潜在的抢救价值和拆除成本。这将有助于在拆除施工开始之前,对该目标建筑的可行性做出快速评估。

3 有序化拆除实例与方法验证

为有效评估钢结构建筑在有序化基本原则指导下拆除所带来的资源化成果,我们建立系统性的绿色拆除工艺方法体系,有序化、有步骤地完成对钢结构建筑的拆除。位于某闹市区的钢结构办公大楼因城镇规划原因被限令拆除,使用寿命尚不满10年。该楼为典型的钢框架结构,主体长125.00 m,宽110.00 m,地下4层,地上13层,标高从+74.210 m(B3层)到143.660 m,典型柱距为26.97 m×9.00 m,倾斜劲性钢管柱截面为ϕ1350×(20~60)mm;选取第L4层作为典型分析对象,该楼层钢梁呈正交分布的主次梁结构体系,主梁最大截面尺寸为双拼II1340×1800×120/(90×2)。

3.1 拆除规划及预案

经现场勘探确定该建筑物从地下室三层B3贯穿至第六层L6的“Y形”钢管柱,单根构件长度超31 m、总重约94 t,在原安装过程中已通过全熔透对接焊成为整体。每层楼面的“X形”钢平台单体尺寸为9.0 m×9.0 m,重达112.7 t/个。

从使用状态和结构承载力状态两方面进行拆除前鉴定。经现场调研,收集和整理当地类似钢结构建筑的信息作比对,分析相同环境因素下结构损伤的演化规律,结合现代专业检测方法,对材料强度、裂缝、变形、诱蚀等测定。典型的钢框架结构传力途径明确,进一步有限元分析后,按现行规范验算校核,主要分析承载传力途径上关键构件对结构安全使用的影响。比对外悬挑及檐口等典型可视位置在原设计图纸的坐标,结构不同部位未有明显沉降、围护结构固定点无破坏,节点功能有效、各楼层位移及变形偏位均在合理偏差范围内。该建筑钢构件由于采用国际优质油漆品牌且漆膜厚度超200μm,防腐系统依然有效。将经验法和科学鉴定结合,能够更加全面地识别待拆建筑结构的性能和状态,为拆除预案和实施提供可靠的技术依据。

初步确定塔吊组装及移动机械同步作业的拆除方案,划分作业区并布置塔吊至电梯井位置分别在Y-W/第4-5轴、AA-Y/第15-16轴、N-M/第20-12轴(图2),对相应塔吊位置的屋面及楼面等缺口通过钢框架进行补强和连接;同时查证建筑档案馆的原交工资料以验证原塔吊布置方案。经图2放样建筑信息模型应用及构件分解,兼顾机械的悬臂工效和拆下物尺寸限制,钢结构件分解及重量布置、塔吊布置及作业区域见表1。

通过典型节点及其所在位置,进行设备选型及工况复核,确保每一根钢构件尽可能避免被破坏且最大发挥机械利用率。通过表1对典型钢结构节点重量对比,可知在标准层的典型节点“Y形”柱节点重量23.0 t,选取最不利情况位于AE轴/第22轴节点,此时塔吊使用半径42.459 m,T1200-64Q塔吊60 m臂长4倍率工况下的额定使用重量为29.0 t,考虑吊钩及钢丝重量1.1倍安全系数小计1.9 t,即29.0 t>23.0 t+1.9 t,塔吊利用率可达85.9%。同样对表1“X型”钢平台中心节点分析,该节点重24.1 t,塔吊最不利情况位于AE轴/第22轴节点,此时塔吊使用半径45.09 m,同样此情况下塔吊的额定使用重量为26.9 t,26.9 t>24.1 t+1.9 t,该塔吊利用率将高达96.7%,满足吊拆施工要求。

表1 典型钢构件参数组成Table 1 Parameters for typical steel members

从钢结构件的重量布置(图2)可知,标准层共有4根钢梁超出塔吊拆除吊运能力,需要对这些钢梁再次分段并根据实际现场环境布置临时支撑协助拆除。4根钢构件拆除分解如表2所示。

根据表2超重构件的重量及所在位置,对各实施方案进行工况分析和工效计算,如图3所示。此根超重钢梁全长22 m,重量88.77 t,现场设计分段为2段,即1根10 m段(40.35 t)和1根12 m段(48.42 t),分别进行工况分析:吊装10 m段时,TC1作业半径36.57 m,起重能力35.35 t×80%>24.21 t(TC1塔吊)+1.9 t;TC2作业半径37.17 m,起重能力33.54 t×80%>16.14吨(TC2塔吊)+1.9 t,同理吊装12 m段塔吊利用率达到95%,均满足要求。依次对其他超重钢构件工况核算利用率分别达到96.2%、78.6%、92.8%,有效发挥使用功效。

图3 对超重钢构件的拆除分段工况分析Fig.3 Analysis for heavy steel members demolition

表2 标准层超重钢构件的分段设计Table 2 Arranged section for overweight steel member in standard floor

拆下物的归集取决于绿色施工顺序,在临时区首先对拆下物无区别整理和分类,完整的钢构件登记后直接送至包装处理区,经动火处理的钢构件在去除毛刺或切割口处理后转运至处理区,而固废物垃圾和破损的钢制品被作为有价物回收,随外运批次直发处理场,再经由废料加工行业二次加工成为商品;在包装处理区按照钢梁或钢柱的截面规格进行分流,对于油漆或防腐系统破坏严重的钢构件进行必要的防锈处理;暂时无法投入下一个项目或再利用的钢构件,单独包裹以珍珠棉薄膜防尘;包装完毕的钢制品或固废物,统一按照车载体重比配重要求,转运至成品区待运。拆除后堆场可采取搭设可移动式活动棚避免因拆除施工破坏防腐层的受损面返锈[16]。考虑部分钢构件表面附着混凝土或其他杂质在将来面临回收处理难度较大,Cu、Sn等元素一旦混入很难再去除,回收再利用过程可以考虑先采用仪器快速检测分析。

3.2 有序化的拆除实施

钢结构建筑拆除在原则上首选是通过解除原栓接节点的高强螺栓连接进行,为能够顺利完成复杂节点拆除,通过对单剪连接高强螺栓群进行实体单元有限元模拟分析,结合非线性影响,精确掌握到高强螺栓群在各阶段包括滑移、强化和屈服等各个阶段的受力机理分析结果。需要解体分段的钢构件的临时支撑点选择非常关键,临时支撑的构造根据上部及关联结构所传力的大小而设置,并验算下部结构的承载能力[17]。

该实例中临时支撑结构经软件Midas的建模与计算分析相结合验证施工方法与数值模拟合理性,取得包括最大压应力与变形、压弯构件的稳定性、支撑点反力与楼板承载力的对比结论[18]。

图4 典型钢节点拆除及支撑架Fig.4 Typical joints removed and supported frames

临时支撑架的最不利工况出现在对位于AE轴/第2-7轴超重钢梁的拆除(表2中编号1#),按照最不利荷载工况1.35D+0.9w45计算,风荷载设计值为3.5 kPa,经验算可得支撑架顶端位移最大值为1.332 5 mm 图5 支撑架与楼板承载力的验算Fig.5 Checking for temporary tower 根据相关规范对楼板进行冲切强度及抗弯强度计算。经勘察本案楼板钢筋布置为12@200 mm、每延米钢筋截面积565.2 mm2,可知在支撑架角柱最大荷载184.8 kN作用下,楼板弯矩107.48 kN·m小于抵抗弯矩设计值Mcd=259.99 kN·m,同时楼板的抗冲切承载力Vsd=595 kN。远大于角柱集中反力,该支撑架设计及下部结构构造均满足拆除施工要求。 绿色拆除的过程控制及监测:对于钢梁的拆除,用全站仪测出钢柱与钢梁连接牛腿的标高值,通过与理论标高对比位移差值来判断钢梁的内力情况和变形监控,同时对钢梁的重点部位内力监测,有利于局部结构及连接处应力应变随各外界载荷(温度、风载等)作用而变化,为主要节点的安全拆除提供监测依据[19]。 针对该建筑钢柱多为圆管形式的特点,拆除工程师采用钢结构管(柱)的对接器可有效解决钢管拆除过程中高精度、低应力的要求,并保障钢管在竖向拆除过程中不因移位造成竖向荷载对支撑架偏载影响过大。 钢结构建筑拆除同样要避免连续性倒塌的发生,局部位置因原结构体系的竖向承重钢构件被拆除而发生动力响应,在弯矩和拉力共同作用下会出现不同的受力机理。通过布置观测点对失效柱柱顶荷载、位移以及响应构件的位移跟踪复测,可及时掌握梁端和跨中应变的发展与传递规律,提高节点在结构体系抗连续倒塌性能[20]。 该拆除现场不能在塔吊及其他机械设备同时工作覆盖范围之外布置临时的拆下物堆场,根据有序拆除工艺流程建立动态拆下物堆场,始终维持场地周转利用率。首先建立临时堆场,满足C区钢结构的拆除和临时设备的堆放,构件转换倒运出场保证在两天之内,对每根构件通过二维码建立可追溯性系统,同时引入二维码编译脚本实现移动设备端扫描二维码对构件模型即时预览和信息查询[21]。 建筑拆除与废料利用存在正相关性[22],协助施工并提高材料利用率,将施工前期所拆下的屋面附属结构及型钢材料焊接再组装,制作成带有滚轮的施工措施平台,投放在不同楼层上,重新服务于拆除施工。 在有序化的绿色拆除基本原则指引下,钢结构建筑的绿色拆除通过多种有效的技术和施工方法配合,尽量减少因拆除而造成的无法再生利用固废料、提高资源化程度,有效落实绿色拆除的成果。 在该钢结构建筑拆除实例的具体实施过程中,建筑信息模型作为一种优化数字化技术被投入使用,这是拆除前阶段的关键步骤。数字化技术的核心就是通过这种分解和确定具体的拆除目标,并在整个拆除过程中实现建筑信息模型的共享与转换,将拟被拆除的钢构件目标信息具体化;同样也可以在模型里模拟并调换拆除施工顺序,经合理性验证后,将不同拆除路径的拟合结果进行比较,可较全面、快速地规划和评估拆除工作。 该案例施工场地狭小,为解决该钢结构建筑所处周边地理环境复杂、建筑外形尺寸较大、施工空间不足的困难,拆除过程中组合采用了构件分段、机械选型、动态堆场三种施工措施方法。拆除分段技术在满足安全规范要求下,根据信息模型及实地各楼面的平面形状与结构形式,综合考虑对称性和整体稳定性进行实施,分段原则应遵循参数应适应运输尺寸、尽量减少分段数量、分段实施满足各拆除操作工序的合理性和安全性,且优先在承载力相对较弱的区域进行。机械布置相关于合理划分施工区域,首选采用原建筑的垂直通道布置机械。所选机械型号与构件分段尺寸同样相关,同时防止因动火拆除造成的误差积累,经两者相互演算获得机械最大利用率的最佳布置位置。动态堆场的布置紧密关联施工现场的堆放条件、道路、机械位置等因素,提高拆下物的周转时间,为顺利拆除实施提供足够作业面,并因地制宜将部分材料在拆除过程中再利用。最终实现降低设备的投入,并为拆除下的钢构件提供足够空间,大幅降低成本。 案例中采用工况复核作为辅助性计算方法,首先对分段尺寸、机械选型及堆场布置三者进行资源平衡,包括对施工现场的空间资源进行优化,平衡拆除作业区域与堆场所需面积,缩小二次运输距离,使空间资源得到充分利用;其次考虑到机械作业时间,并提高作用工效;最后结合有限元分析验证临时措施和下部结构的拆除安全性。 该钢结构办公大楼实施有序化的绿色拆除后,总用钢量12 400 t最终实现回收成品钢构件10 449 t,约占84%;拆下物在现场作为施工辅助装备重新直接使用339 t,约占3%;钢构件成品回收率高达87%。 通过实例分析发现,底层钢结构柱脚及附属装饰钢结构损坏较严重且不可修复,部分钢构件节点全熔透焊接成型后与压型钢板混凝土楼面成为整体无法分离,重复利用做辅助支撑架的部分型材降低了成品回收率。同时也发现较长的拆除工作时间被耗费在附属结构施工上,比如在对石膏板、PV屋面、墙体的拆除分项工程,可通过加强对此部分的管理,找到拆除工程中的最大效益和工期追求的两者平衡。 建筑行业倡导的绿色发展战略目标,已体现在绿色建筑、绿色施工、既有建筑的绿色改造等多方面,然而从基于建筑的全寿命周期角度考虑,需要综合性更深入地在节能、碳减、运营、成本、效率等多方面建立系统性的规则。 本文提出的钢结构绿色拆除有序化原则,在遵循这样有规划、有预案、有步骤的“三阶段九过程”原则指导下,并不是片面得追求低成本、利润最大化,而是从根本上将绿色拆除的施工优化措施和先进工艺方法整合,作为有序化基本原则的有机组成部分,将包括建筑信息模型的多样化运维、待拆除构配件依据作业工况的受力分析与技术分段、结合环境影响评价的过程控制及监测、拆下物的分区管理和即时再利用,以及动态堆场的设置等绿色拆除的管理和技术渗透到组织设计中,配合绿色拆除有序化原则的实施。经实例验证,能有效保留原建筑钢结构部件完整性,提高建筑固废资源化和拆下物的再利用率。 通过有序化基本原则、方法和实例分析结果相结合,找到了绿色拆除与资源化的内在联系,可在系统性地拆除施工同时,完善实时监测方案来反馈待拆构配件的即时状态、对各类外部荷载因素作用的响应,这有助于全面掌握建筑物在各阶段的状态,也是提高绿色化、资源化的科学途径。

3.3 有序化拆除的实施评价

4 结 语