La2O3对激光热喷涂TiC增强Al基涂层组织与性能的影响

黄建娜 ,方雅,彭红才

(1.河南工业职业技术学院机械工程学院,河南 南阳 473000;2.中铜洛阳装备技术有限公司,河南 洛阳 471003)

海洋平台是海上资源开发重要的辅助工具,主要应用在严峻的海洋环境中,如波浪、海潮、风暴、寒冷流冰等,因此海洋平台用钢须具备高强度、高韧性、高耐蚀、抗疲劳等性能[1-2]。S420钢作为目前应用最为广泛的海洋钢之一,在海洋工程(尤其是深海结构平台)制造与维护方面有巨大的需求和良好的市场价值。随着国家海洋油气开发逐步走向深水,海洋工程结构所用板厚增大,施工难度不断增大[2],单纯的钢铁金属材料已经无法满足使用需求。激光热喷涂陶瓷颗粒增强金属基复合涂层具有优异的强度、硬度、耐磨性和耐蚀性,是解决复杂环境下材料失效的有效途径之一[3-4]。但是陶瓷颗粒与基体的热膨胀系数差别较大,易产生裂纹而导致早期失效,极大地限制了其应用与发展。稀土元素的化学活性强、电负性低、原子半径大,而且稀土元素具有特殊的4f轨道电子,能够净化涂层组织、抑制裂纹以及改善涂层性能,将其应用在激光加工领域对于提高稀土的利用率和加速我国经济结构调整具有重要的意义[5-7]。

Zhang等[8]研究CeO2对TiC–VC增强铁基激光熔覆层组织和耐蚀性的影响时发现,随着CeO2加入量增大,涂层内片状珠光体增多,残余奥氏体减少,熔覆层的耐蚀性先提高后降低,添加0.5% CeO2的熔覆层耐蚀性最好。潘应君等[9]发现加入一定量的La2O3可有效改善激光熔覆镍基金属陶瓷层的组织,提高涂层的硬度与耐磨性。目前研究稀土对工具钢表面激光加工涂层的报道较多[10-11],但将稀土运用在S420钢表面的较少。本文采用激光热喷涂技术制备了不同La2O3含量的TiC颗粒增强Al基复合涂层,研究了La2O3对激光热喷涂层组织与性能的影响,为其在海洋领域中的应用提供依据。

1 实验

1.1 材料

S420钢的化学组成(以质量分数表示)为:C 0.070%,Si 0.200%,Mn 1.520%,P 0.004%,Cr 0.020%,S 0.035%,Ni 0.440%,Mo 0.010%,Al 0.052%,Ti 0.013%,Nb 0.018%,Cu 0.230%,Fe余量。先用400号砂纸研磨试样至表面光滑平整,再用无水乙醇反复洗涤。

喷涂粉体材料主要为定制的铝基粉末,按m(Al)∶m(Ni)∶m(TiC)= 7∶2∶1混合。然后加入质量分数分别为0%、1.0%、1.5%和2.0%的氧化镧粉末,用球磨机充分混合,混合后粉末粒径为45 ~ 100 μm。

1.2 热喷涂工艺

采用YSL-4000光纤激光加工系统,采用同步送粉的喷涂方式,保护气体为氩气,主要工艺参数为:激光功率1 200 W,扫描速率0.6 m/min,送粉速率8 g/min,氩气流速15 g/min,光斑直径4 mm,搭接率70%。先将基材置于500 °C下预热以消除基体内的残余应力,喷涂完成后缓慢冷却至室温。

1.3 表征与性能测试

通过线切割将涂层试样切割成15 mm × 15 mm × 3 mm。用砂纸逐级打磨表面,再用氧化铝悬浮液机械抛光打磨,用丙酮进行超声(20 kHz)除油。用JSM-6510扫描电子显微镜(SEM)表征涂层的组织,并用X射线衍射仪(XRD)检测涂层的相组成。采用430SVD型维氏硬度计测量涂层的显微硬度。检测方向垂直于试样表面,载荷2 N,保载时间15 s,每50 μm取一点,在同一深度测3次取平均值。

采用普林斯顿VMP3电化学工作站测量电化学性能。介质选用3.5% NaCl溶液。工作电极为试样(测试面积1 cm2),参比电极为饱和甘汞电极(SCE),辅助电极为铂电极。为保证准确性,试验之前将待测试样浸泡在3.5% NaCl溶液中直到开路电位稳定。温度保持在(25 ± 1) °C,动电位极化扫描速率为10 mV/s。电化学阻抗谱(EIS)频率由100 000 Hz至0.01 Hz,每组测试重复3 ~ 5次以保证试验的可重复性。

按GB/T 10124–1988《金属材料试验室均匀腐蚀全浸试验方法》测试耐蚀性,试样尺寸为10 mm × 10 mm,介质为3.5% NaCl溶液,室温下浸泡120 h,分别称量腐蚀前后涂层的质量,按质量损失计算腐蚀速率。

稀释率λ是评价涂层质量的重要指标之一[12],按式(1)计算。

其中H是涂层厚度,h是基材的熔化深度(即热影响区宽度),均通过光学显微镜测量。

2 结果与讨论

2.1 La2O3对涂层结构的影响

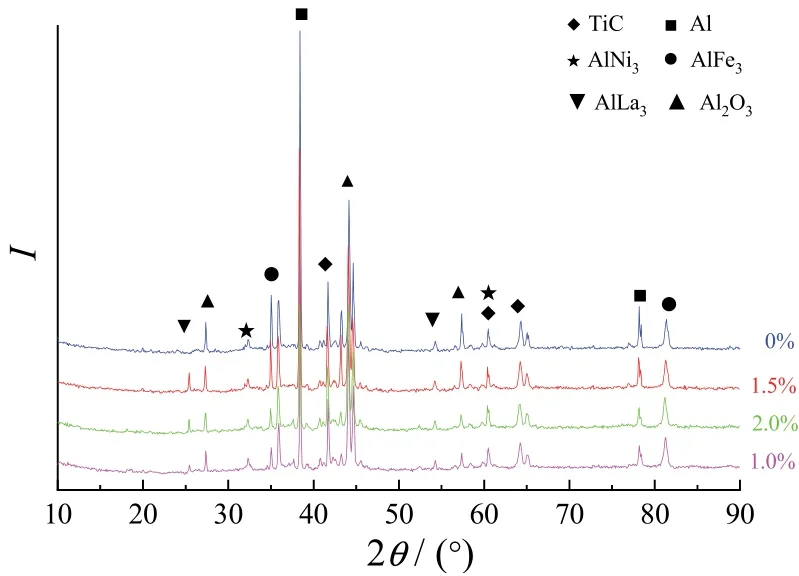

从图1可知,涂层基本上由Al相、Al化合物连续相和TiC相组成。未添加稀土的涂层中杂质相较多,主要由热喷涂过程中粒子飞溅所产生。AlLa3相的晶体衍射峰出现在25°和55°两处,表明La2O3在熔池内分解并在激光作用下与铝反应,达到了净化杂质相的目的。涂层内检测到AlFe3相,表明基体中Fe元素通过扩散作用进入了涂层,使基体与涂层呈现冶金结合。此外,含La2O3涂层的氧化铝衍射峰强度要弱于未添加La2O3的涂层,说明稀土具有一定的涂层抗氧化能力。4种涂层均出现稳定的AlNi3峰。根据文献[13]中的热力学计算结果,AlNi3相是较为稳定的。

图1 不同La2O3含量涂层的XRD谱图Figure 1 XRD patterns of coatings with different La2O3 contents

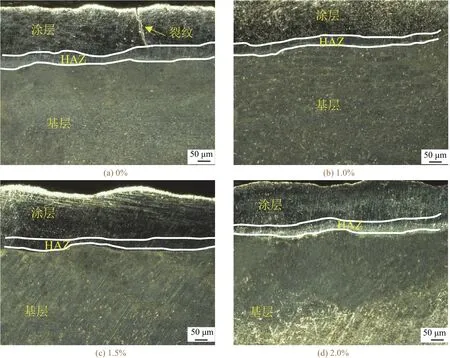

从图2可见,当不添加La2O3时,涂层横截面出现明显的裂纹,裂纹逐渐扩展到热影响区(HAZ)。加入氧化镧后,涂层主要由基体Al相、连续相和硬质增强相TiC组成,界面结合方式为冶金结合。当La2O3含量为1.0%时,涂层形貌较平整、光滑,无明显缺陷;达到1.5%时,涂层开始出现气孔,但气孔较少;增至2.0%时,涂层截面形貌粗糙。过量的稀土会降低粉末流动性,使得喷涂粉末不均匀。不同La2O3含量的涂层的厚度及稀释率列于表1,可见稀释率随着La2O3含量增加呈先减小后增大的趋势。

表1 不同La2O3含量涂层的热影响区宽度、厚度和稀释率Table 1 Heat-affected zone width, thickness, and dilution rate of coatings with different La2O3 contents

图2 不同La2O3含量涂层的截面形貌Figure 2 Cross-sectional morphologies of coatings with different La2O3 contents

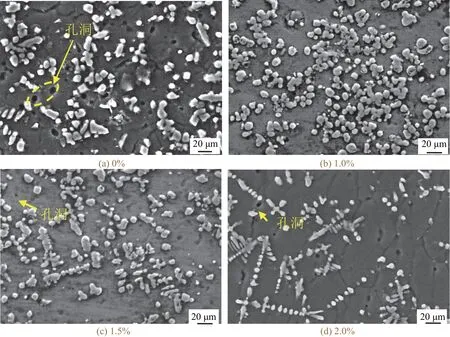

从图3可见,当不添加La2O3时,涂层表面比较粗糙,气孔较多,晶粒相互粘连,呈棒状和块状。当La2O3含量为1.0%时,涂层的表面平整度优于无稀土涂层,涂层中的晶粒明显细化,呈颗粒状,组织分布均匀。这主要是因为加入少量稀土可以降低熔化温度,缩短熔化时间,提高熔池流动性[8]。La2O3含量增至1.5%时,涂层表面较为平整,但也存在微弱的气孔,涂层组织呈颗粒状和片状。当La2O3含量进一步增加,涂层表面变得不平整,孔隙率增加,组织分布不均匀。可见适量的稀土可以改善涂层质量,细化晶粒,但一旦稀土过量,热喷涂涂层的质量就会明显下降。由于稀土具有很强的电负性,在含量较低时表现出很强的化学性质,它能填补熔池中合金相的缺陷,降低表面张力,令晶核的数量增加,抑制晶化过程,导致组织细化。另外,稀土元素在熔池凝固过程中有变质作用,易在晶界处偏聚,阻碍晶界的运动,抑制再结晶过程,加大偏聚处的过冷度,缩小枝晶之间的间距使得晶粒细化。当稀土过量时,稀土元素会固溶在一些金属化合物中,导致晶界偏聚减少,偏析处过冷度降低,晶界活性增强,组织反而粗大,熔覆层质量降低[14]。

图3 不同 La2O3含量涂层的表面形貌Figure 3 Surface morphologies of coatings with different La2O3 content

2.2 La2O3对涂层显微硬度的影响

从图4可知,4种不同涂层的显微硬度变化趋势基本相同,即从涂层表面到基体,显微硬度逐渐降低,特别是在热影响区,显微硬度降低的趋势尤为明显。热影响区属于过渡区,在热循环作用下,此区域将发生晶粒粗化,晶粒粗大严重影响组织的脆韧性。在基体附近,显微硬度变化逐渐平稳。当添加1.0%La2O3时,涂层表面显微硬度达到983.3 HV,几乎是基体显微硬度的2倍。当添加1.5% La2O3时,涂层表面显微硬度下降了8%;进一步提高La2O3含量到2.0%,涂层显微硬度下降了35%。这表明适量的La2O3可以改善涂层的显微硬度。当用量超过1.0%时,涂层显微硬度的提高趋势不明显,且过量的稀土会增加稀释率,降低涂层质量。根据Hall-Petch公式,金属的强度与晶粒尺寸呈负相关,即晶粒尺寸越小,强度越大,相应的硬度就越高;另一方面,在激光热喷涂的非动态平衡过程中,稀土元素的加入可以起到固溶强化的作用,使晶格尺寸发生畸变,从而促进硬度的提高[15]。在热喷涂过程中,稀土原子容易吸附在Fe、Ni、Al等原子上,稀土原子的部分电子会脱离原子核的束缚或发生偏移,致使稀土原子半径减小,并且通过空位进入固溶体中,形成的置换固溶体将一些轻质元素带入到晶格间隙中,令晶格尺寸发生改变,产生了一种使硬度增强的固溶强化机制。因此La2O3质量分数为1.0%时,涂层的显微硬度最高。

图4 不同La2O3含量涂层的纵向显微硬度分布Figure 4 Microhardness distribution of coatings with different La2O3 contents along the depth direction

2.3 La2O3对涂层耐蚀性的影响

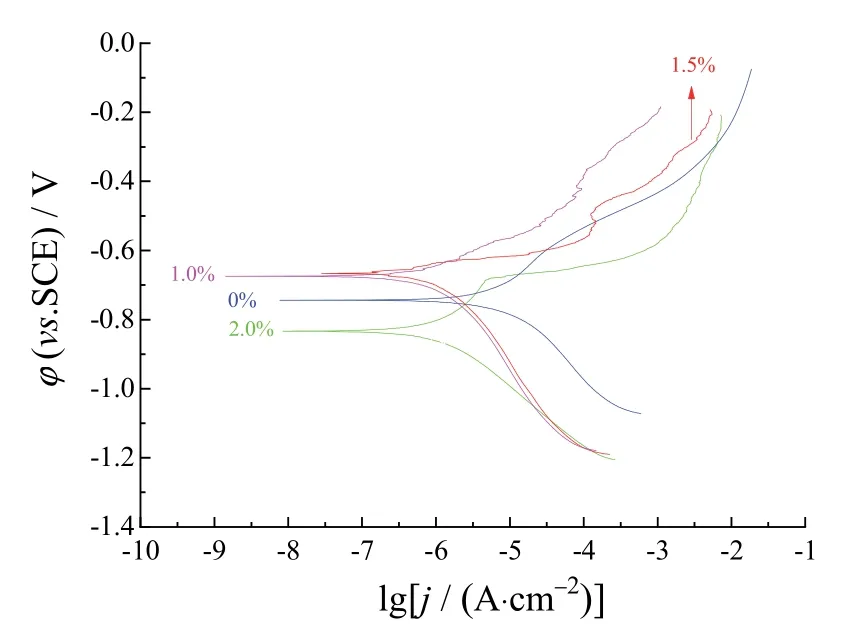

从图5可知,4种涂层都出现了微弱的钝化行为。当不添加稀土La2O3时,涂层的腐蚀电位为−0.74 V,点蚀电位约为−0.70 V,钝化区间有0.30 V。当稀土含量为1.0%时,腐蚀电位正移至−0.60 V,点蚀电位也正移到−0.50 V。但进一步增加La2O3含量时,涂层的腐蚀电位和点蚀电位均负移。当添加2.0% La2O3时,涂层的腐蚀电位和腐蚀电流密度反而低于无La2O3涂层。一方面,La2O3可以起到细晶强化作用,改善涂层成分的偏析,使组织得到净化,延缓晶界的腐蚀速率;另一方面,La2O3可以改善Ni、Ti等耐腐蚀元素的含量和分布[6,9],改善涂层的耐蚀性。

图5 不同La2O3含量涂层的Tafel极化曲线Figure 5 Tafel polarization curves of coatings with different La2O3 contents

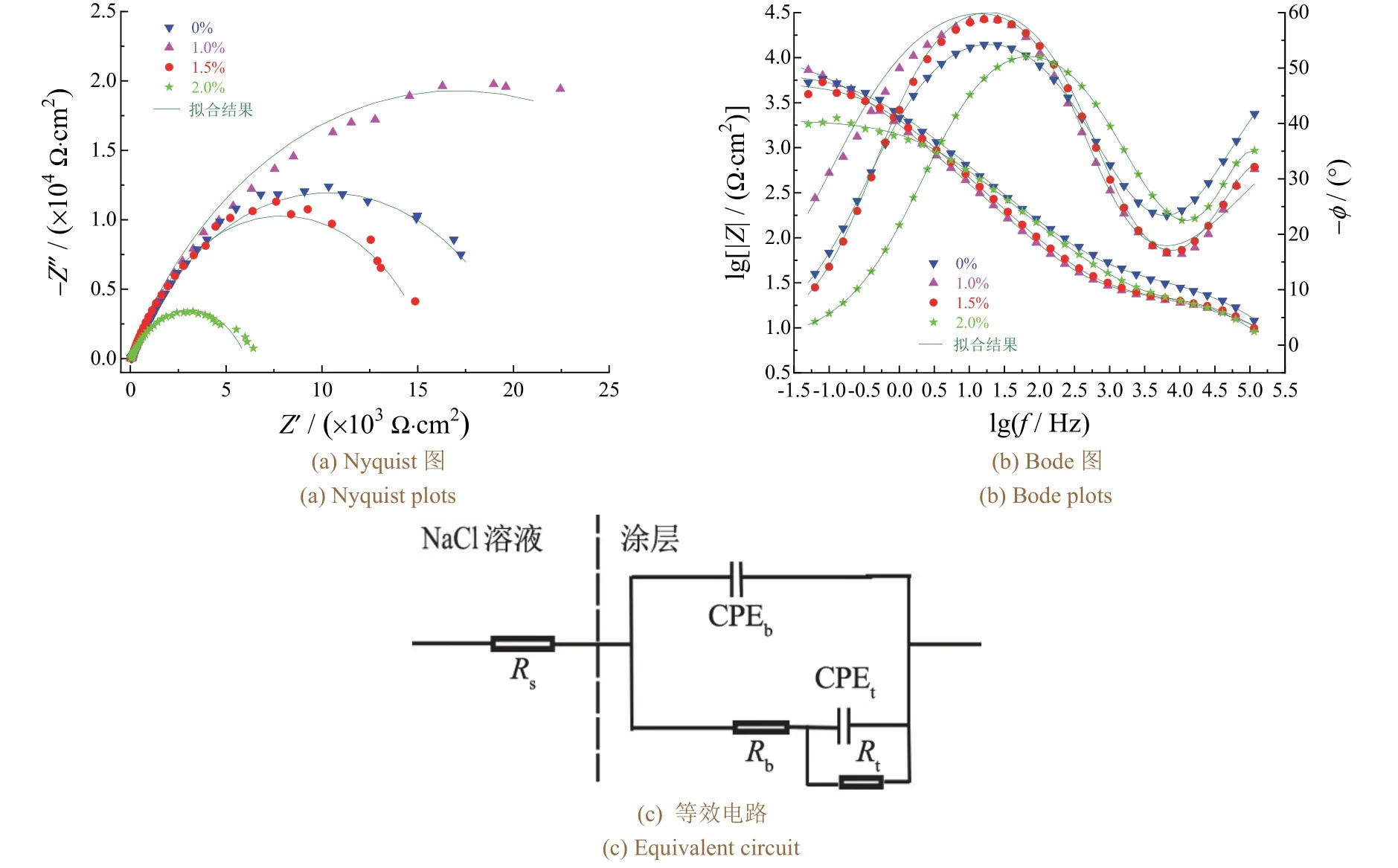

从图6可见,4种涂层在高频时均表现为容抗弧,容抗弧半径从小到大依次为2.0% La2O3涂层、1.5%La2O3涂层、0% La2O3涂层和1.0% La2O3涂层。一般容抗弧半径越大,耐蚀性越好[16]。所有涂层在10 Hz和104Hz下都有2个时间常数。低频端,La2O3含量为1.5%、0%和1.0%时阻抗较高。低频容抗弧反映的界面为腐蚀产物层,高频容抗弧反映的界面为钝化膜,相位角较大表明钝化膜较为致密。La2O3含量为2.0%时,低频区阻抗较低,容抗弧所反映的界面则是由活化所致,说明电荷发生了转移,表明发生了点蚀[17]。等效电路图中Rs代表腐蚀介质电阻,Rb代表介质与样品界面之间的电阻,Rt代表腐蚀介质溶解涂层表面阻挡层的电阻。由表2可知,当La2O3用量为1.0%时,钝化膜中阻挡层电阻Rt最大,表明此时涂层的耐蚀性最佳。

图6 La2O3含量不同的涂层在3.5% NaCl溶液中的电化学阻抗谱Figure 6 Electrochemical impedance spectra of coatings with different La2O3 contents in 3.5%NaCl solution

表2 不同La2O3含量涂层的电化学阻抗谱拟合数据Table 2 Fitting results of EIS plots of coatings with different La2O3 contents

从表3可知,当La2O3含量为1.0%时,涂层的腐蚀速率要小于稀土含量大于1.5%的,说明此时涂层抵抗Cl−腐蚀的能力相对最强。这主要与涂层的组织与强化机制有关。涂层的浸泡腐蚀试验结果与电化学测量结果基本吻合。

3 结论

运用激光热喷涂技术在S420钢表面制备了TiC增强Al基涂层。它主要由基体Al相、连续相和硬质TiC增强相组成。加入适量的La2O3可以提高涂层表面的平整度,涂层内晶粒得到明显细化,且分布较为均匀。适量的稀土可以显著提高涂层的硬度。当La2O3质量分数为1.0%时,钝化膜的耐蚀性最佳。