半精纺羊毛/涤纶长丝包芯竹节纱的结构与性能

葛陈鹏

(江苏格罗瑞节能科技有限公司,江苏 无锡 214000)

半精纺工艺是一种基于纤维原料特性和原料种类组合形式将毛纺工艺和棉纺工艺有机组合的纺纱技术[1-3]。进入21世纪以来,半精纺发展迅速,我国的半精纺纱线产地主要集中在山东、浙江、江苏等地,目前全国半精纺纱线产能约50多万锭。半精纺的快速发展要归功于其对绒类纤维和含毛混纺类纤维的加工适应性[4],以及其所纺纱线手感、外观接近精梳毛纺纱线。

随着社会的进步与发展,人们对纺织品的服用性能有更高要求,同时对外观也有更多个性化需求。包芯纱技术对改善纱线性能具有重要作用,通过在短纤维纱线中引入长丝改善纱线强度和手感,并保留短纤维纱的外观风格[5]。竹节纱作为花式纱线的典型品种,其粗细不匀的外观效果可使服装具有立体感和层次感,符合市场的个性化需求[6-8]。目前,针对半精纺羊毛包芯竹节纱的研究主要集中在产品开发和纺纱工艺方面[9-11],针对具体的纱线结构和性能研究仍需进一步推进。

本文旨在探讨半精纺羊毛/涤纶长丝包芯竹节纱的主要结构和性能,以及部分纺纱工艺参数对其影响规律,通过改变竹节长度、竹节倍率和纱线捻度,分析纱线捻度分布、竹节形态结构、纱线强力和耐磨性能变化规律。

1 包芯竹节纱纺制原理

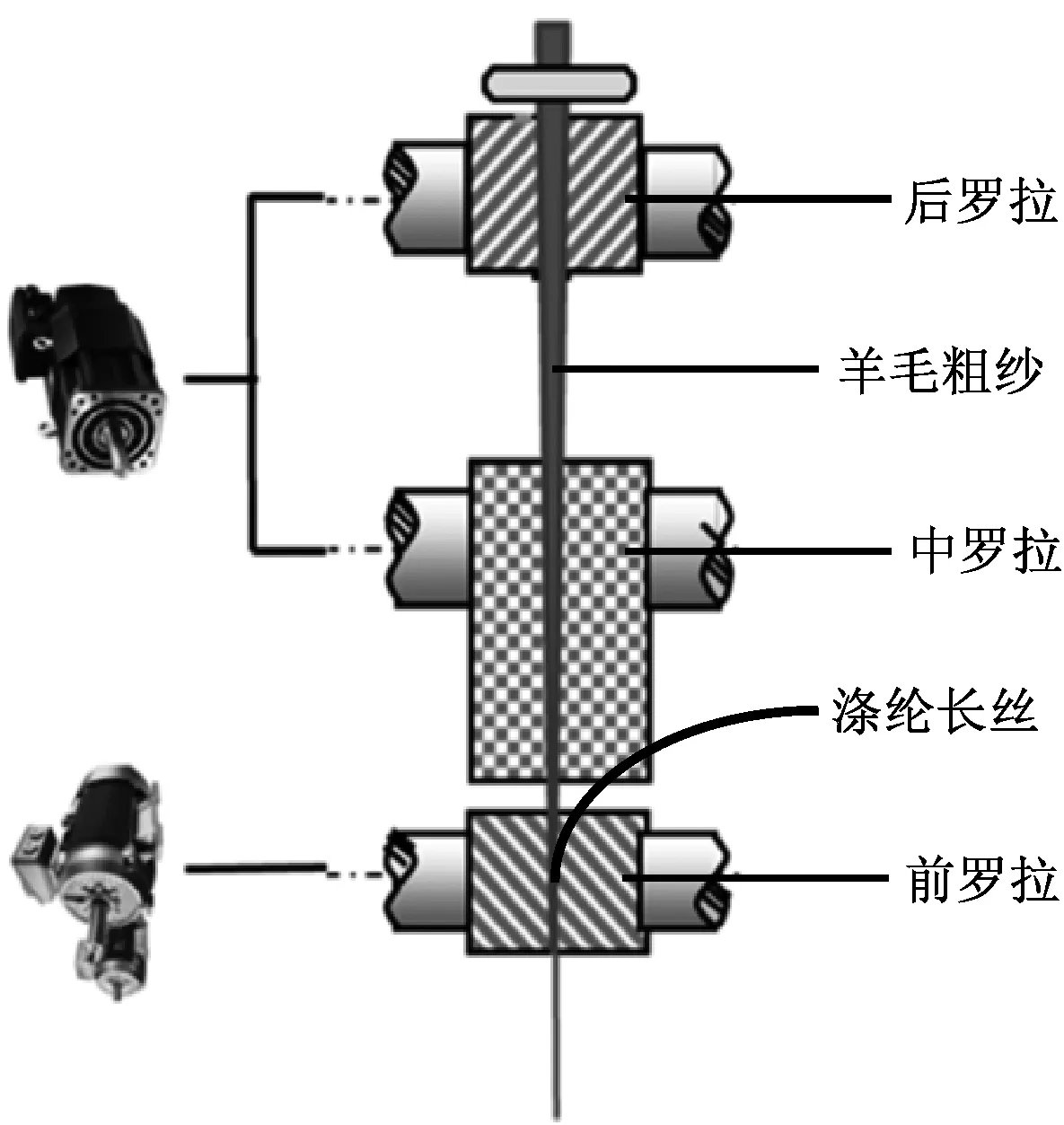

竹节纱是在纺纱过程中使纱线粗细沿长度方向发生规律或者不规律的变化明显的粗细节。常用的竹节纱装置可分为两大类:一类是前罗拉变速产生竹节;另一类是中、后罗拉变速产生竹节。目前,在实际生产中采用最多的是中、后罗拉变速竹节纱装置,将中、后罗拉的传动与前罗拉分离,采用伺服电动机驱动中、后罗拉,由可编程控制器程序化控制,在纺纱过程中改变中、后罗拉转速,纺制竹节纱。其控制精度高、反应速度快。在细纱机上纺制非弹性长丝包芯纱的方法已经比较成熟,对于包芯竹节纱的生产,是在竹节纱的纺纱方法基础上,通过在前罗拉处加入长丝,纺制成包芯竹节纱。包芯竹节纱纺制机制见图1。

图1 包芯竹节纱纺制机制

2 实验部分

2.1 原料选择

本次实验选择的羊毛粗纱干定量为0.8 g/m,为半精梳羊毛粗纱,原料为未染色国产羊毛,平均长度35.6 mm,平均细度20.3 μm;涤纶长丝线密度为3.33 tex、喷丝孔为18 F的全牵伸丝。

2.2 纺纱实验方案

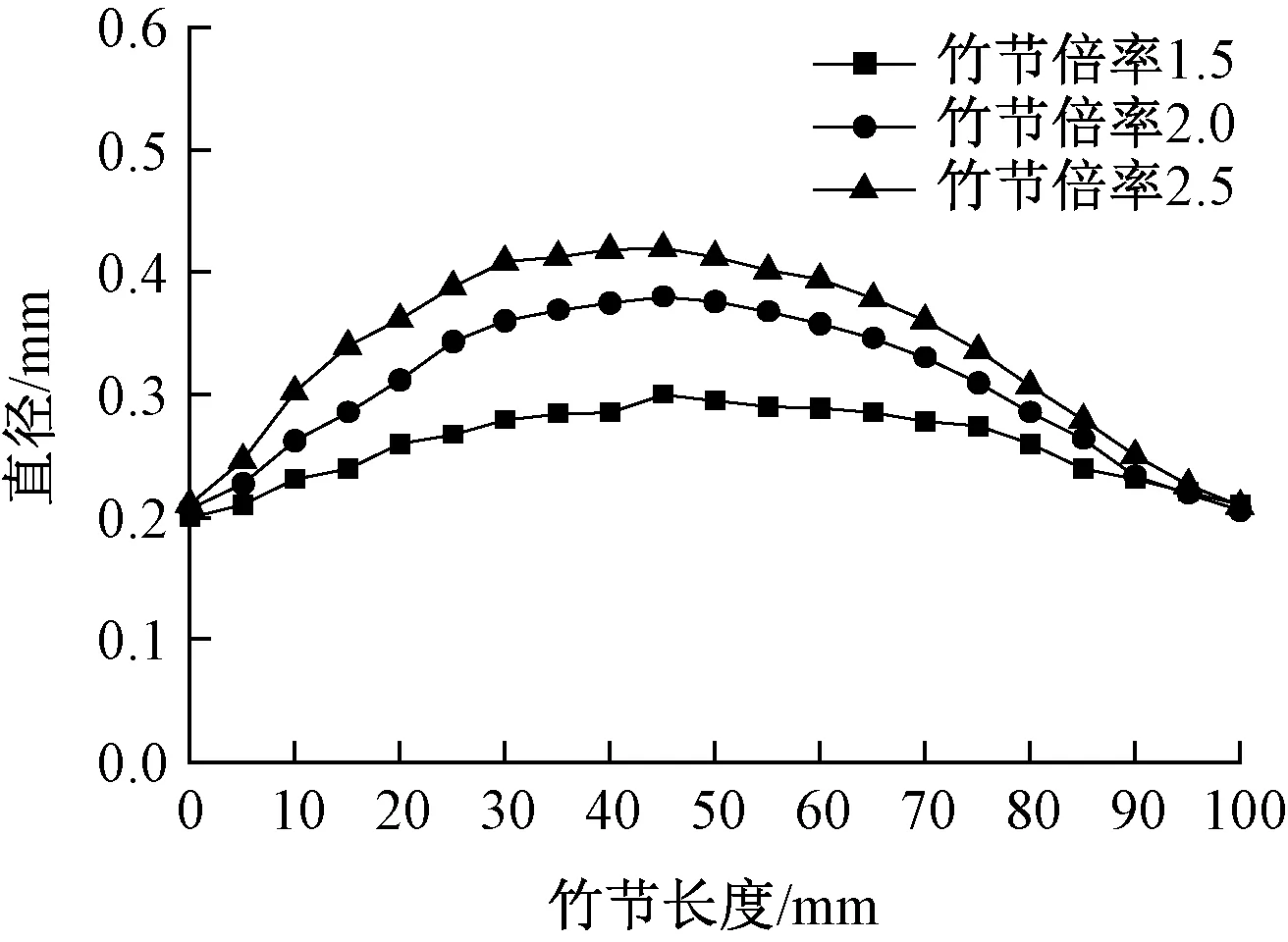

纺纱实验在CCZ-X型多功能数控环锭细纱机上进行,所纺包芯竹节纱的基纱线密度25 tex,芯丝张力牵伸1.06倍,基纱总牵伸为32.0,后区牵伸1.2,纺纱锭速8 000 r/min,具体纺纱实验方案见表1、2,其中表1中的实验方案一中的试样用于研究包芯竹节纱的竹节形态和竹节质量,表2中的实验方案二中的试样用于研究包芯竹节纱的捻度分布、纱线耐磨性和拉伸断裂强力。

表2 纺纱实验方案二

2.3 纱线结构与性能测试

2.3.1 竹节形态测试

采用YG381型手摇黑板机以最大间距将纱线缠绕在铝合金镂空黑板框上,以免扫描纱线图像是纱线被压扁影响被测纱线直径结果,用佳能CanoScan 9000F Mark II扫描仪扫描纱线图像,图片分辨率4 800 dpi并标定图像尺寸,使用Image Pro Plus图像分析软件测量纱线竹节直径变化规律以及基纱平均直径,试样1#~6#各测试10次取平均值。

2.3.2 竹节质量测试

竹节质量测试采用切断称重法,选用梅特勒-托利多ME55十万分之一天平(可读性0.01 mg),人工剪取50和100 mm的竹节以及100 mm基纱,分别称取质量。

2.3.3 纱线捻度分布测试

采用Y331LN数字式纱线捻度仪,根据竹节和基纱的特点分别选取测试长度。根据竹节长度分别选取50和100 mm的竹节长度作为竹节捻度的测试长度,由于竹节长度较短,在退捻过程中可以人工观察到完全解捻时纤维的伸直形态,所以竹节捻度测试采用直接计数法;而基纱长度较长,选取测试长度250 mm采用退捻加捻法测试基纱捻度。

2.3.4 纱线耐磨性能测试

采用LFY-109B型纱线耐磨仪,测试用砂纸目数600,张力砝码10 g。试样7#~15#各测试10次取平均值,由于样品纱线为包芯竹节纱,人工记录外包纤维与长丝发生滑移露出芯丝时的耐磨次数。

2.3.5 纱线拉伸断裂强力测试

采用YG020A型电子单纱强力仪,拉伸速度500 mm/min。根据竹节和基纱的特点分别选取测试长度。根据竹节长度分别选取50和100 mm的竹节长度作为拉伸断裂强力的测试长度;而基纱长度较长,选取测试长度250 mm。

3 结果与讨论

3.1 竹节形态与质量分析

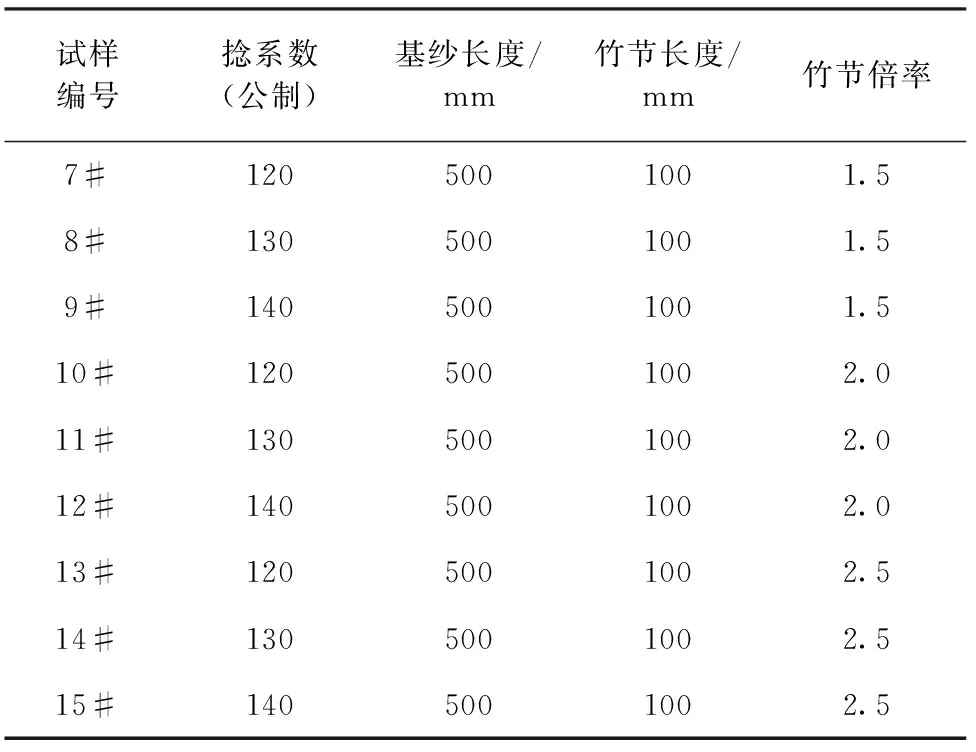

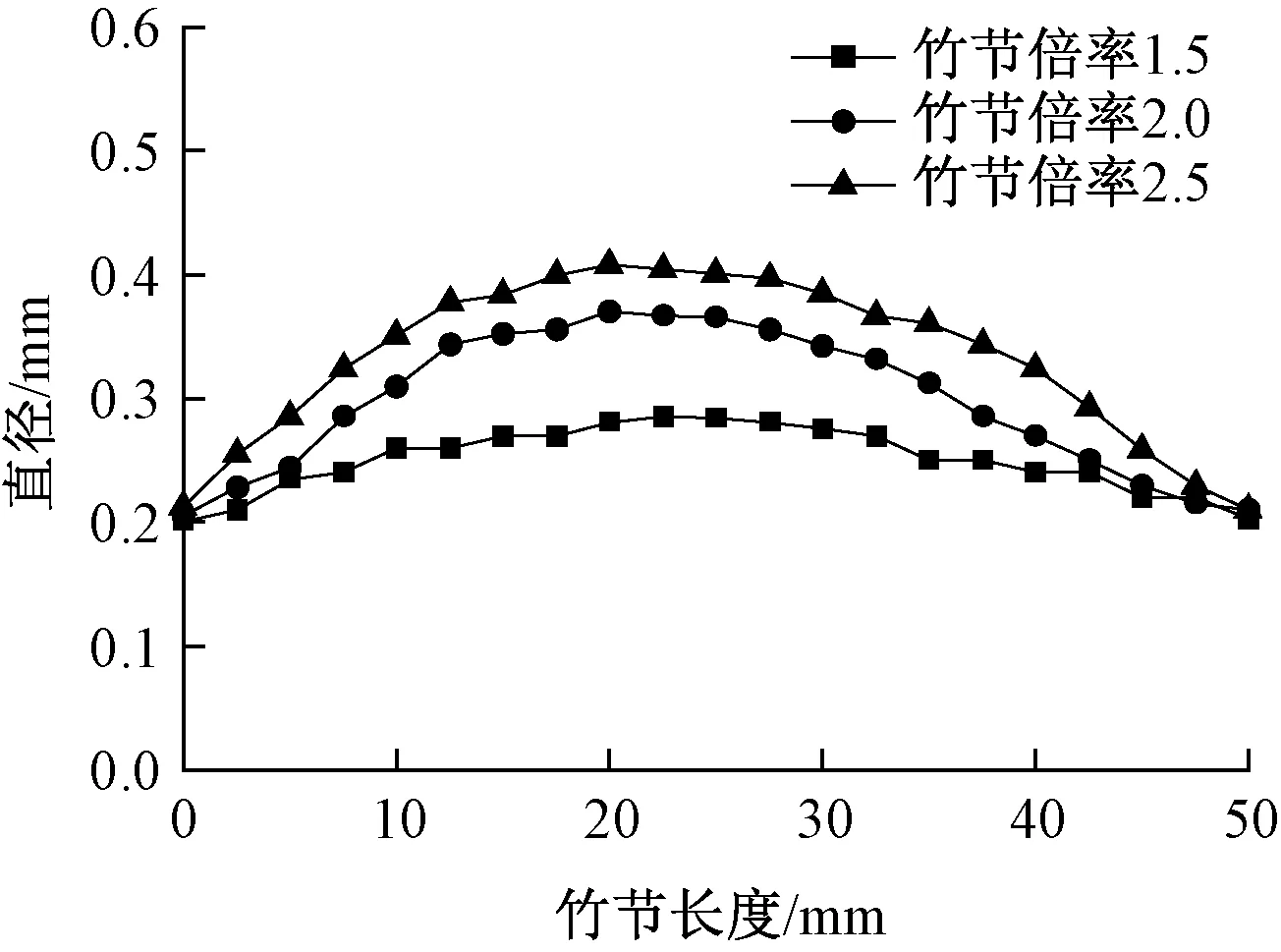

包芯竹节纱成纱过程为动态过程,通过在线改变罗拉牵伸倍数调整成纱直径,但是纱线由短纤维构成,随着牵伸的变化,具有一定长度的纤维改变排列间距时会有延续,所以竹节形态并不能达到理想状态。纱线直径尺度一般在几百微米级,直接测量难度较大,本文采用扫描仪以高分辨率扫描竹节纱形态,借助Image Pro Plus软件分别对竹节和基纱等间距取样测量该位置纱线直径,测量结果如图2、3所示,由图示出整段竹节的直径变化呈抛物线状,竹节部分直径变化整体呈先上升后下降趋势,且竹节中间部分有一段相对比较稳定的片段。竹节长度为50 mm的竹节纱,其基纱平均直径为0.21 mm,设定竹节倍率分别为1.5、2.0和2.5倍时,其所对应竹节直径峰值分别为基纱直径的1.33、1.76和1.95倍。对于竹节长度为100 mm的竹节纱,基纱平均直径为0.21 mm,设定竹节倍率分别为1.5、2.0和2.5倍时,其所对应竹节直径峰值分别为基纱直径的1.43、1.81和2.00倍。对于同一竹节倍率的竹节纱,所纺竹节长度越长,其最大直径越大,即实际竹节倍率更接近设计竹节倍率。

图2 50 mm长竹节直径变化

图3 100 mm长竹节直径变化

竹节和基纱片段纱线的质量测试结果见表3。100 mm基纱平均质量为2.85 mg,50 mm竹节的质量是等长基纱质量的1.15倍(竹节倍率1.5倍)、1.38倍(竹节倍率2.0倍)、1.73倍(竹节倍率2.5倍),100 mm竹节的质量是等长基纱质量的1.25倍(竹节倍率1.5倍)、1.46倍(竹节倍率2.0倍)、1.85倍(竹节倍率2.5倍)。测试结果表明所纺竹节纱符合设计竹节的长度,其竹节平均线密度低于设计竹节倍率所对应的线密度。

表3 竹节与基纱片段质量

3.2 竹节纱捻度分布与纱线性能分析

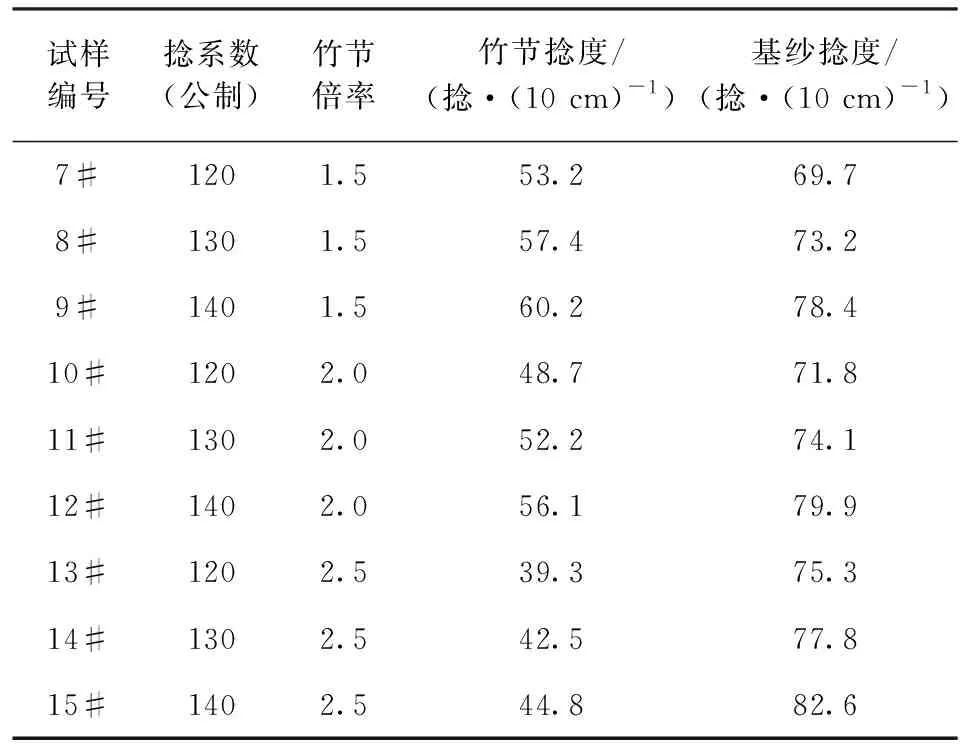

竹节纱中竹节与基纱片段的捻度分布由纱线内扭矩决定,而纱线扭矩受纤维拉伸模量、纤维扭转刚度、纤维抗弯刚度、纱线捻度和纱线直径影响,竹节纱上纱线直径是变化的,所以在相同扭矩下,竹节片段与基纱片段的纱线捻度不同。不同竹节倍率和捻系数下所纺纱线竹节捻度和基纱捻度的分布见表4,由表示出,同捻系数下随着竹节倍率的增大,竹节捻度降低,基纱捻度增大;同竹节倍率下随着捻系数的增大,竹节和基纱捻度均增大。

表4 竹节与基纱片段捻度

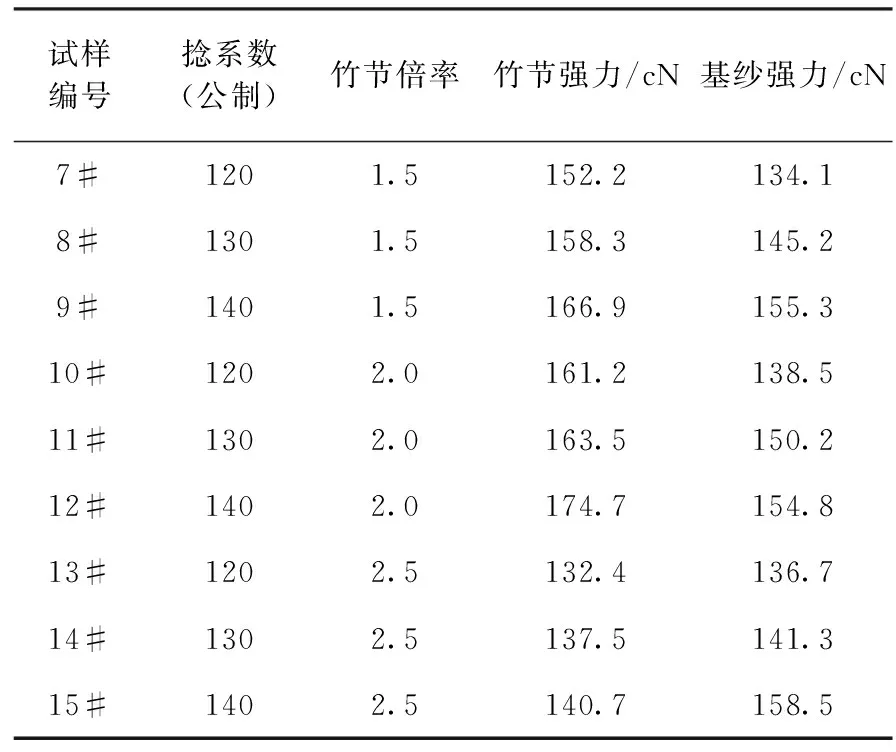

对于短纤维纱线拉伸断裂时存在纤维的断裂和纤维的滑移,而竹节纱中随着竹节倍率和竹节长度的变化,纱线捻度分布也跟随变化,导致基纱和竹节强力变化。不同竹节倍率和捻系数时的竹节强力和纱线强力见表5,示出在同一竹节倍率下,基纱强力和竹节强力都随捻系数的增大而增大,这是由于在一定范围内增加纱线捻度,基纱和竹节捻度都会增大,随着纱线内纤维抱合力的增大,拉伸断裂过程中纱线中纤维的断裂和滑移也会减少,纱线强力增大。基纱强力几乎不受竹节倍率变化的影响,同一捻系数下,不同竹节倍率时,基纱强力差异很小。竹节强力随竹节倍率的变化非常明显,且变化规律较为复杂,在竹节倍率为1.5和2.0倍时,竹节强力随着捻系数增大而增大,相同捻系数下竹节倍率大且其对应的竹节强力也较大,当竹节倍率增大至2.5倍时,竹节强力明显下降,明显低于竹节倍率为1.5和2.0倍时的竹节强力。这是由于竹节捻度随竹节倍率变化,而竹节强力受捻度和竹节内纤维根数双重影响。竹节倍率由1.5倍增加至2.0倍时,竹节截面内纤维根数增加,虽然竹节捻度略有减少,此时纤维根数的增加对竹节强力增大起主导作用,当竹节倍率增大至2.5倍时,竹节捻度明显减小,虽然此时竹节截面内纤维根数仍然增多,但是捻度的明显减少导致了纤维间抱合力明显降低和竹节强力降低。

表5 竹节与基纱片段强力

半精纺工艺虽然具有一定优势,但半精纺纱织物抗起毛起球性较差、易掉毛。纱线耐磨性是羊毛/涤纶包芯竹节纱的重要性能,纱线中涤纶长丝作为芯丝被羊毛纤维包裹在纱线内部,因此在受到外力摩擦时,羊毛纤维先解体滑脱,紧接着芯丝继续受到外力摩擦,涤纶长丝慢慢被磨断,纱线最终断裂。当羊毛纤维从芯丝上滑脱,纱线外观已经明显受损,几乎失去使用价值,所以本文测试了外包羊毛纤维从芯丝上完全滑脱时的纱线摩擦次数作为衡量纱线耐磨性的指标。

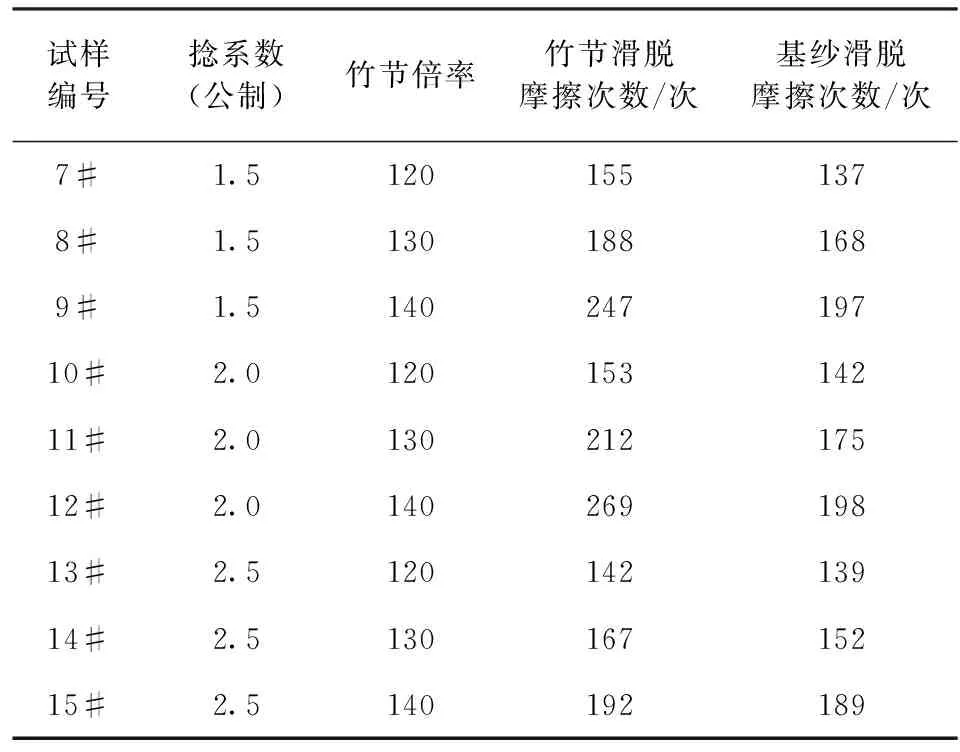

表6示出竹节倍率和捻系数不同时纱线耐磨性能的变化规律,可知在同一竹节倍率下,基纱耐磨次数和竹节耐磨次数都随捻系数的增大而增多,这是由于增加纱线捻度,基纱和竹节捻度都增大,随着纱线内纤维抱合力的增大,纱线与物体摩擦过程中其表面纤维不容易被抽出纱体,而是纤维本身被物体磨损,纱线耐磨次数增多;与强力类似,基纱耐磨次数几乎不受竹节倍率变化的影响,同一捻系数下,不同竹节倍率时,基纱耐磨次数差异较小;竹节耐磨次数随竹节倍率的变化规律较为复杂,在竹节倍率为1.5和2.0倍时,竹节耐磨次数随着捻系数增大而增大,相同捻系数下竹节倍率大对应竹节耐磨次数也较大,当竹节倍率增大至2.5倍时,竹节耐磨次数明显下降,明显低于竹节倍率为1.5倍和2.0倍时的竹节耐磨次数。对于包芯竹节纱,纱线耐磨性变化规律与纱线强力变化规律比较类似。

表6 竹节与基纱片段耐磨性

4 结 论

本文从半精纺羊毛包芯竹节纱的结构和性能方面,采用图像法和切段称重法对竹节形态和竹节质量进行研究,并对竹节纱捻度分布、强力和耐磨性进行测试分析,得出以下主要结论:

对于半精纺羊毛/涤纶长丝包芯竹节纱,同一竹节倍率竹节纱,所纺竹节长度越长,其最大直径越大,即实际竹节倍率更接近设计竹节倍率;所纺竹节纱符合设计竹节长度,其竹节平均线密度低于设计竹节倍率所对应的线密度;同一捻系数,不同竹节倍率时,基纱强力差异很小;在竹节倍率为1.5和2.0倍时,竹节强力随着捻系数增大而增大,相同捻系数下竹节倍率大对应竹节强力也较大,当竹节倍率增大至2.5倍时,竹节强力明显下降,明显低于竹节倍率为1.5和2.0倍时的竹节强力。对于包芯竹节纱,纱线耐磨性变化规律与纱线强力变化规律相似。