生物质基喷气燃料的生产及应用进展

舒玉美,史成香,潘 伦,张香文,邹吉军

(天津大学化工学院绿色合成与转化教育部重点实验室,天津 300350)

日益严峻的化石能源短缺和环境污染危机,使得生物质基喷气燃料的研究和应用受到越来越多的重视,持续高速发展的航空运输业也为生物质基喷气燃料提供了巨大的市场机遇。生物质基喷气燃料是指全部或大部分来源于生物资源的喷气燃料,符合清洁低碳、安全高效的现代能源体系的要求。由于生物质基喷气燃料组分在分子结构上与传统喷气燃料类似,调合后的生物质基喷气燃料与传统喷气燃料物理化学性质相差不大,部分物理化学性质甚至更优异,如净热值大、硫含量和氮含量低、闪点高等[1]。因此,生物质基喷气燃料可直接用于现有传统喷气燃料发动机系统,无须改装发动机,也不必新建和改建燃料储存、输送设备,可直接调配使用。生物质基喷气燃料组分原料来源广泛,是一种可再生的绿色清洁能源[2],受到航空公司的青睐,有利于实现航空运输业节能、减排、绿色、可持续发展的目标。以生物质基喷气燃料替代传统石油基喷气燃料也有助于我国早日实现“碳达峰、碳中和”的远大目标。近年来,生物质基喷气燃料在世界能源消费结构中的比例呈持续增长趋势[3]。更重要的是,未来飞行器对于喷气燃料密度等性能提出了更高的要求[4-5],传统喷气燃料由于自身组成结构等限制,其密度很难再大幅提升[6],而生物质自身的多环结构在制备高密度喷气燃料组分方面表现出巨大的潜力。为此,在阐述生物质基喷气燃料生产工艺的发展和生物质基喷气燃料应用现状的基础上,总结高密度生物质基喷气燃料组分生产工艺的研究进展,同时提出生物质基喷气燃料未来发展面临的挑战。

1 生物质基喷气燃料生产工艺的发展

ASTM D7566《Standard Specification for Aviation Turbine Fuel Containing Synthesized Hydrocarbons》,即“含合成烃的航空涡轮燃料标准规范”,是由美国试验与材料协会制定的国际标准,主要用于规范生物质基喷气燃料的生产及使用。最新的ASTM D7566—20a规范中包含的生物质基喷气燃料组分已达7种,分别为:费-托合成油加氢改质工艺生产的煤油组分(FT-SPK)、脂类和脂肪酸类加氢改质工艺生产的煤油组分(HEFA-SPK)、糖类发酵物金合欢烯加氢改质工艺生产的合成异构烷烃组分(SIP)、含芳烃的费-托合成油加氢改质工艺生产的煤油组分(FT-SPK/A)、由醇类(主要包括乙醇和异丁醇)合成的煤油组分(ATJ-SPK)、油脂催化热解工艺生产的喷气燃料组分(CHJ-SPK)、烃类、脂类和脂肪酸类加氢改质工艺生产的煤油组分(HC-HEFA SPK),极大拓宽了生物质基喷气燃料的来源[7]。

ASTM D7566规范首次发布于2009年,并首次允许FT-SPK作为喷气燃料的调合组分。其制备工艺流程为:生物质先通过热解处理生成含CO和H2的合成气,再通过费-托合成得到液体碳氢化合物,最后通过加氢改质得到合格的生物质基喷气燃料组分FT-SPK。该工艺制得的FT-SPK含有大量的正构、异构烷烃和一定量的环烷烃(质量分数低于15%),几乎不含杂原子化合物和芳香烃化合物[8],密度较低,净热值大,低温性能(低温黏度和冰点等)已达到ASTM标准。HEFA-SPK是以植物油和动物油脂等脂类和脂肪酸类化合物为原料,通过加氢脱氧、加氢异构/裂化等加氢改质工艺得到的生物质基喷气燃料组分。其加氢改质过程分为两步进行:第一步为加氢脱除生物质原料中的氧得到链烷烃,第二步在Pt,Pd,Ru基等催化剂的催化作用下完成加氢异构/裂化。加氢改质后,其组成仍以链烷烃为主,几乎不含硫和芳香烃化合物,密度(20 ℃)低于0.780 g/cm3,热值较大,低温性能良好[9]。SIP主要是以α-金合欢烯和β-金合欢烯为主的烯烃混合物加氢处理得到的[10],因其碳链较长,黏度较大,决定其在喷气燃料中的体积分数不能超过10%。其他几种生物质基喷气燃料的体积分数最高可达50%。芳烃对于燃料的润滑性和橡胶相容性十分重要,ASTM标准中规定芳烃在喷气燃料中的体积分数不得低于8%,并规定FT-SPK/A组分中芳烃的质量分数不得高于20%。ATJ-SPK的制备工艺流程为:首先将乙醇或异丁醇脱水转化为乙烯或异丁烯,乙烯或异丁烯再经过低聚得到具有一定相对分子质量的烃分子,最后经加氢及分馏得到合格产品。

随着技术发展,2020年生物质基喷气燃料又加入了两种调合组分,即CHJ-SPK和HC-HEFA SPK。CHJ-SPK是由Biofuels Isoconversion(BIC)工艺生产的生物质基喷气燃料组分[11]。BIC工艺可加工各种废弃的油脂,且得到的CHJ-SPK组成与石油基喷气燃料极其相似,含有石油基喷气燃料中的芳烃、环烷烃、异构烷烃和正构烷烃等所有烃类,同时该工艺过程简单,能源和资金的消耗量也较低。HC-HEFA SPK在喷气燃料中的体积分数不能超过10%,其原料来源为生物质基的烃类、脂类和脂肪酸类物质,由于数据有限,目前得到认可的原料仅有葡萄藻一种,其生产工艺为:首先获取葡萄藻中的粗海藻油,然后经加氢裂化、脱氧、异构化、分馏等处理后生产出符合要求的产品。HC-HEFA SPK的组成和结构也与石油基喷气燃料极其相似,具有重要的应用价值。

2 生物质基喷气燃料的应用现状

相关研究表明,与使用传统的石油基喷气燃料相比,使用生物质基喷气燃料时,在相同时间内温室气体排放量至少可降低50%,最高可降低90%,对于环境保护和“碳达峰、碳中和”目标的实现具有促进作用[2,12]。伴随着生物质基喷气燃料生产工艺研究工作的展开,世界各国在以生物质基喷气燃料作为动力来源的试飞工作及商业化应用方面也取得了显著进展。

2008年2月,英国维珍大西洋航空公司首次完成了使用生物质基喷气燃料的试飞工作,该飞机共有4个主燃料箱,其中1个使用生物质基喷气燃料,该燃料中以椰子油和棕榈油为原料的生物质基喷气燃料组分的体积分数为20%[13]。此后4年内,美国、日本、荷兰等国家的航空公司先后开展了20多次以生物质基喷气燃料为动力源的试飞工作,全部成功。值得一提的是,2010年6月,欧洲民航飞机制造公司完成了以海藻为原料制得的生物质基喷气燃料的试飞工作,这是最早以100%生物质基喷气燃料组分作为燃料的尝试,为生物质基喷气燃料的大规模应用奠定了基础。生物质基喷气燃料的商业化应用发展也较为迅速。2011年7月,德国汉莎航空公司首次将使用生物质基喷气燃料的定期航班投入商业化运营。而后,多家航空公司也开展了以生物质基喷气燃料为动力的航班的商业化运营工作,来自美国联合航空公司、荷兰皇家航空公司、北欧航空公司、巴西航空公司等众多航班均加注了生物质基喷气燃料[14]。

我国以生物质基喷气燃料作为动力的试飞工作及商业化应用起步较晚。2011年10月,我国使用波音747客机在首都机场成功进行了首次生物质基喷气燃料试飞工作。2013年4月,加注了中国石油化工股份有限公司生物质基喷气燃料的东方航空空客320型飞机经过85 min平稳飞行后,安全降落在上海虹桥国际机场。而后,2017年11月加注了中国石化石油化工科学研究院自主研发的1号生物质基喷气燃料的海南航空HU497航班波音787型客机载客飞行,跨越太平洋平稳降落在美国芝加哥奥黑尔国际机场。试飞工作和商业化应用的成功对我国生物质基喷气燃料未来的研发、应用及绿色航空事业的发展具有重大意义[15]。

3 高密度生物质基喷气燃料组分

由高密度碳氢燃料的定义来看,高密度生物质基喷气燃料组分一般指的是密度(20 ℃)大于0.800 g/cm3的生物质基喷气燃料组分。高密度的燃料对于提高飞行器的飞行性能(远航程、大载荷和高灵活性等)至关重要,对装有固定体积油箱的飞行器而言,燃料的密度越高则其所能携带的燃料质量越大,飞行器航程就越远,飞行器的承载能力也越大;在飞行器总推力一定的情况下,其携带燃料的密度越高,则需要的油箱体积就越小,有利于飞行器的小型化,可提高其突防能力和灵活性[16]。生物质自身的多环结构对于合成高密度生物质基喷气燃料组分非常有利,可通过化学反应改变环的结构及增加环的数量对其密度进行调控[17]。鉴于此,高密度生物质喷气燃料组分的设计合成及应用研究受到了国内外研究人员的广泛关注,其主要原料有两大类:木质纤维素类衍生物和萜烯类衍生物。

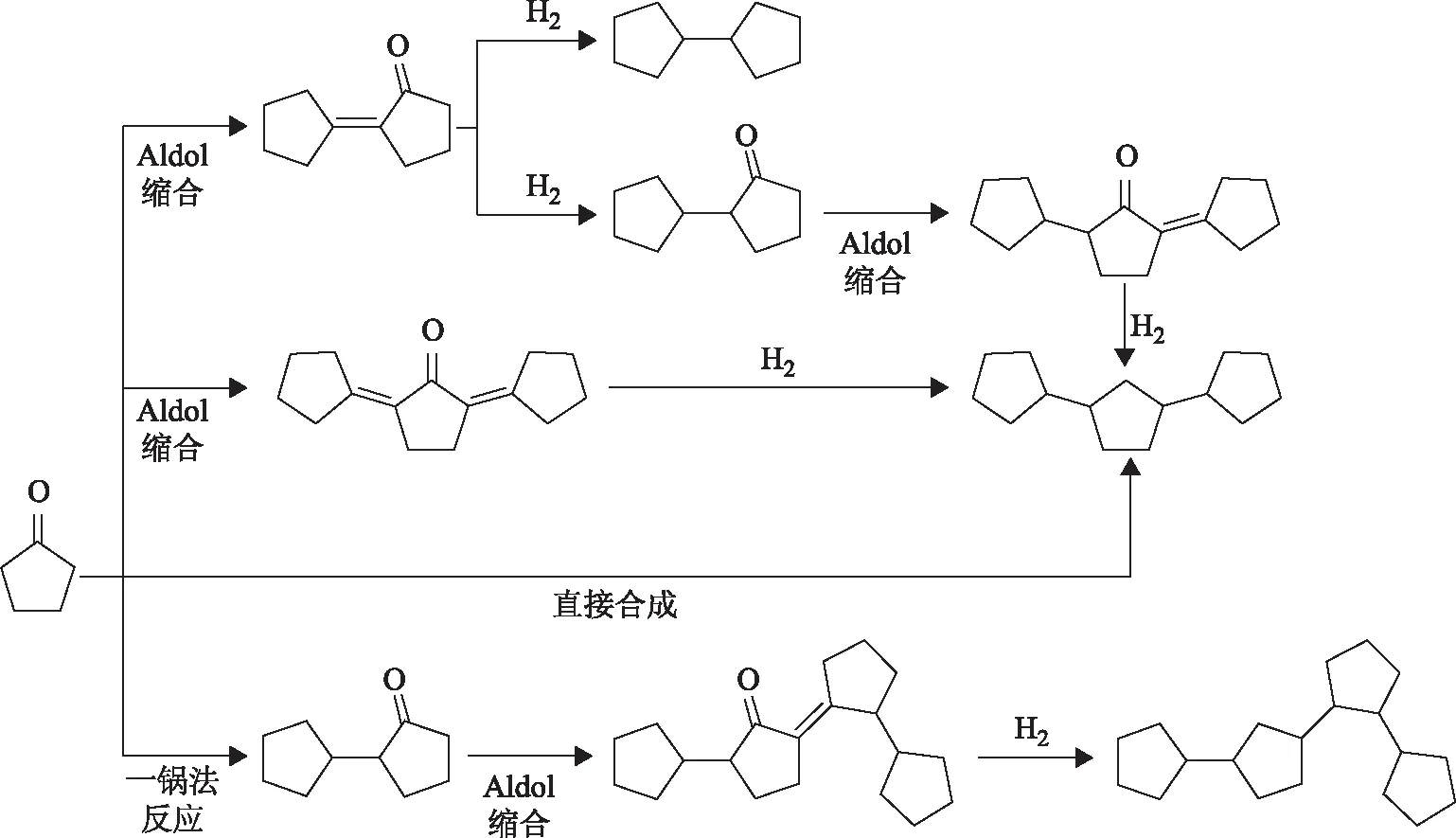

木质纤维素作为一种非食用生物质,可从农、林废弃物中获取,来源非常广泛,其组成主要包括质量分数为15%~20%的木质素、25%~35%的半纤维素类以及40%~45%的纤维素类。纤维素和木质素经过水解、加氢脱氧和加氢异构等工艺处理可大批量生产多种生物质平台化合物,包括环戊醇、环戊酮、2-甲基呋喃和异佛尔酮等[18-19]。环戊醇和环戊酮的五元碳环结构和酮羰基基团在制备多环化合物方面表现出较大的优势。Chen Fang等[20]以木质纤维素衍生的环戊醇为原料,经过脱水、重排、加氢脱氧等3步反应得到了以十氢萘为主的C10和C15多环及稠环烷烃混合物。该混合燃料的密度(20 ℃)为0.896 g/cm3,可以充当传统喷气燃料的高密度调合组分。Sheng Xueru等[21-22]以环戊酮为原料,在NaOH的催化作用下,发生Aldol自缩合反应生成2-环戊烯基环戊酮,再经过加氢脱氧得到双环戊烷,其密度(20 ℃)为0.870 g/cm3,其反应路径如图1所示。2-环戊烯基环戊酮的选择性加氢产物(2-环戊基环戊酮)可以进一步与环戊酮Aldol缩合或自缩合,再经加氢脱氧得到密度更高的三环戊烷(20 ℃密度为0.910 g/cm3)或四环戊烷(20 ℃密度为0.940 g/cm3)燃料。为得到结构更紧凑、密度更高生物质基喷气燃料组分,Pan Lun等[23]以木质纤维素衍生的环戊酮、甲醛和石油基衍生的环戊二烯为原料,在HZSM-5分子筛的催化作用下,利用Mannich-Diels-Alder一锅法反应制得了一种螺环燃料组分(图2),其密度(20 ℃)高达0.952 g/cm3,已高于JP-10的密度(0.940 g/cm3)。

图1 以环戊酮为原料合成高密度燃料的反应路径[21]

萜烯(Terpene)类物质广泛存在于植物体中,可大批量从松节油类物质中分离提纯得到,其主要成分为α-蒎烯、β-蒎烯以及萜品烯等[24],是一种具有双环结构的化合物,其密度(20 ℃)为0.841~0.859 g/cm3[25]。鉴于萜烯类物质自身高密度的优势,Harvey等[26]利用Pd/C催化剂对α-蒎烯和β-蒎烯混合物直接加氢制得了双环燃料,其密度变化不大。为进一步提升密度,Harvey团队[27]以β-蒎烯为原料,利用Nafion强酸型树脂催化其二聚反应,而后经过加氢脱氧制得β-蒎烯二聚的C20燃料,其密度与JP-10燃料相当,达到0.938 g/cm3(20 ℃)。之后,Xie Junjian等[28]通过可见光催化过程实现了β-蒎烯和木质纤维素衍生的异佛尔酮的光敏化[2+2]环加成,再结合加氢脱氧,最终合成了具有桥环结构的螺环燃料,如图3所示,其密度(20 ℃)为0.911 g/cm3。

图2 一锅法制备高密度螺环燃料的反应路径[23]

图3 β-蒎烯与异佛尔酮的光敏化[2+2]环加成反应路径[28]

总地来说,由木质纤维素类衍生物和萜烯类衍生物为原料制备的多环生物质基喷气燃料组分普遍具有较高的密度,甚至有很多已经超过了经典的JP-10燃料。松节油的年产量较低,限制了其生产工艺的推广应用;木质纤维素的年产量远高于松节油,但纤维素和木质素解聚转化为生物平台化合物的收率较低,且目标产物选择性不好,其解聚工艺有待完善。整体高效的木质纤维素全组分解聚工艺有待开发,以提高木质纤维素的利用率,并降低其生产成本。

4 生物质基喷气燃料的发展与挑战

虽然生物质基喷气燃料的生产工艺及实际应用已取得了很多成果,发展生物质基喷气燃料也具备了很多有利条件,但生物质基喷气燃料大规模工业化的生产和应用仍然面临着很多挑战,主要包括:

(1)原料来源问题。大规模种植松节油等非食用油料作物以及大规模收集富含木质纤维素的农林废弃物,还需要国家政策的引导和全社会的积极配合。

(2)生产工艺并不完善。纤维素和木质素高收率、高选择性地转化为生物平台化合物的工艺技术有待完善,整体高效的木质纤维素全组分解聚工艺有待开发。

(3)生产成本高。生物质基喷气燃料的成本约为石油基喷气燃料的2~3倍,使得大部分技术仅限于示范应用,未得到推广[29]。降低生物质基喷气燃料的成本还需要航空业、政府、燃料生产企业、农业种植机构、投资方以及学术界等多方共同努力。

(4)燃料的标准和规范有待完善。在结合我国实际情况的基础上,相关部门应及时出台生物质基喷气燃料的标准与规范,为进一步促进我国生物质基喷气燃料产业的健康快速发展提供必要的支撑。