高浓度硅外延纵向电阻率分布研究

尤晓杰,王银海,葛 华,韩 旭

(南京国盛电子有限公司,南京 211100)

1 引言

硅以及硅基材料是微电子行业的重要材料,其中硅外延材料为半导体器件特别是各类硅基集成电路的发展提供了坚实可靠的基础。外延生长是指在单晶衬底的表面上,利用二维结构相似性成核的原理,沿着原来的结晶轴方向,生长特定电阻率和厚度单晶薄膜的工艺[1]。现代外延主流技术是使用化学气相沉积(Chemical Vapor Deposition,CVD)进行外延生长。

目前CVD外延技术根据使用的基板不同主要分为平板式和桶式外延炉,其中桶式外延炉具有较大的反应腔和较高的生产效率,如LPE公司的2061S型桶式外延炉,生产101.6 mm、127 mm、152.4 mm外延片单位制程产量可达到14~30片,效率高于平板式的3061型[2],在工业化大批量生产中有广泛应用,是中小功率管等消费类电子器件量产的优先选择。

外延材料的电阻率分布对器件来说是非常重要的电学参数,会影响器件整体的电性能,因此电阻率控制技术是半导体材料领域的关键技术之一[3]。目前国内针对电阻率控制的研究主要集中在片内分布和纵向分布,其中纵向分布方面对过渡区的研究[4]较多,如通过掺杂流量控制[5]、包硅工艺[6]、本征工艺[7]对过渡区宽度进行调整,而对外延层平坦区的研究相对较少。因此,本文对桶式炉外延层平坦区的电阻率分布进行了重点研究,对发现的波浪形貌纵向电阻率分布现象通过实验分析了产生原因和消除方法。

2 实验过程

2.1 生产设备

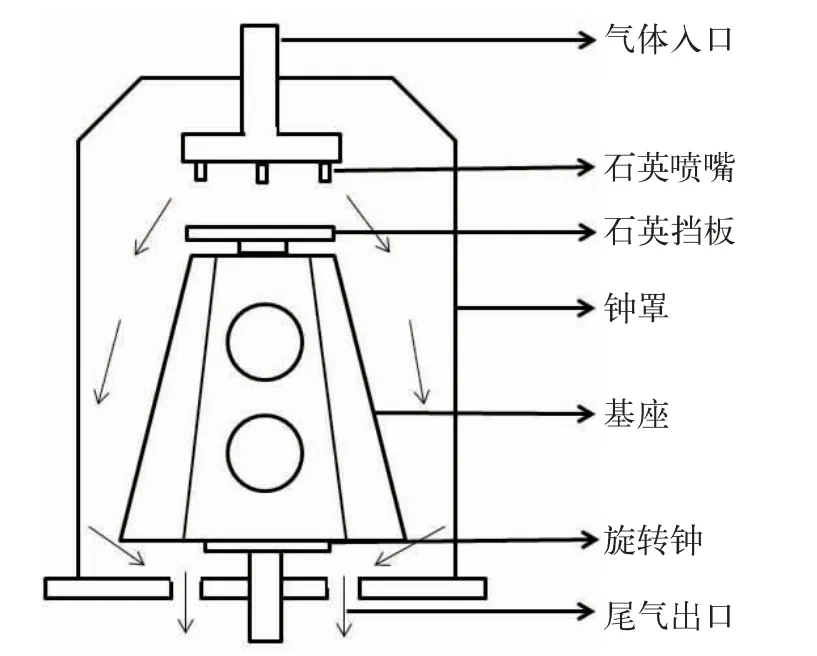

生产设备采用意大利产LPE 2061S型桶式外延炉,其反应腔如图1所示。

图1 LPE 2061S型桶式外延炉反应腔

LPE 2061S基座为桶式结构,基座下方与旋转轴连接,在外延过程中保持交替的顺时针和逆时针旋转,反应气体经钟罩入口通过石英喷嘴进入反应腔,石英挡板起到分散气流的作用,使气流在反应腔中形成相当均匀的分布,最终气流经尾气出口排出反应腔。

本文涉及的实验均采用SiHCl3与H2反应生成Si的反应过程,PH3作为N型外延掺杂剂,B2H6作为P型外延掺杂剂。

2.2 表征方法说明

扩展电阻技术(spreading resistance profile,SRP)是利用金属探针与半导体材料点接触处电流-电压曲线特性来得到半导体材料纵向电阻率分布的技术,可以表征硅片中的杂质分布,因其具有空间分辨率优越、测试简捷且结果直观的特点,广泛应用于外延片测试中[8]。本文实验通过SRP技术进行表征硅外延片的纵向电阻率分布,采用SSM-2000扩展电阻测试设备,应用步径测试电阻的方法进行测试,其中圆片测试点包括中心点以及距边6 mm位置的边缘点。

2.3 实验方案及结果

该现象发现于N型6英寸硅外延片(样本1)的表征分析过程,其中纵向电阻率分布表征得到如图2的扩展电阻图形:以硅片定位边为上点,其左右点扩展电阻图形从外延层开始呈现波浪形貌,且左右点互为正弦反弦波动,而其余测试点呈现常规直线形。

图2 样本1扩展电阻图形

其中样本1外延条件说明见表1。

表1 样本1外延条件

针对样本1的各项外延参数,从理论角度进行分析:波浪形貌特征从外延层即开始出现,而不是到达特定厚度开始表现,因此认为厚度为非相关因素,结合桶式外延炉在外延过程中保持交替顺逆时针旋转的特征,重点对外延主要参数和旋转参数进行了实验比对分析,整体实验结果见表2。

表2 实验样本条件和结果

2.3.1 温度相关性分析

样本1采用1080℃外延,将外延温度分别升高至1160℃(样本2)和降低至1060℃(样本3),均呈现波浪形貌,可知温度非产生该现象的影响条件。

2.3.2 生长速率相关性分析

将样本1硅源流量降低,生长速率从1.4μm/min降低至0.9μm/min(样本4)和升高至1.6μm/min(样本5),均呈现波浪形貌,可知生长速率非产生该现象的影响条件。

2.3.3 转速相关性分析

将样本1顺逆时针转速分别提高(样本6)和降低(样本7),均呈现波浪形貌,可知转速非产生该现象的影响条件。

2.3.4 挂件阻挡分析

样本1生产时坑位两侧有挂件起到阻挡气流的作用,取消两侧挂件阻挡制作了样本8,仍然出现波浪形貌的扩展电阻图形,可知挂件非产生该现象的影响条件(挂件示意如图3,安装在基座棱上,可以起到气流阻挡效果[9])。

图3 挂件示意图

2.3.5 掺杂源类别和浓度分析

样本1电阻率为0.2Ω·cm,对样本电阻率进行正向和负向拉偏比对,同时还进行P型外延的对比实验,波浪形貌纵向电阻率分布在电阻率足够低时(即掺杂浓度足够高)出现,从实验结果看该电阻率条件在1.5~2Ω·cm(换算磷原子浓度为2.34×1015~3.16×1015/cm3)之间,且波浪形貌纵向电阻率分布在同等情况下的P型外延不会出现。

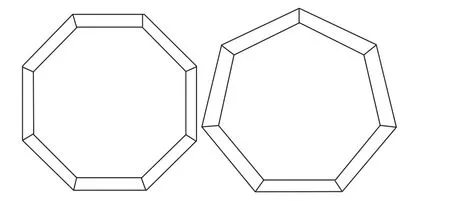

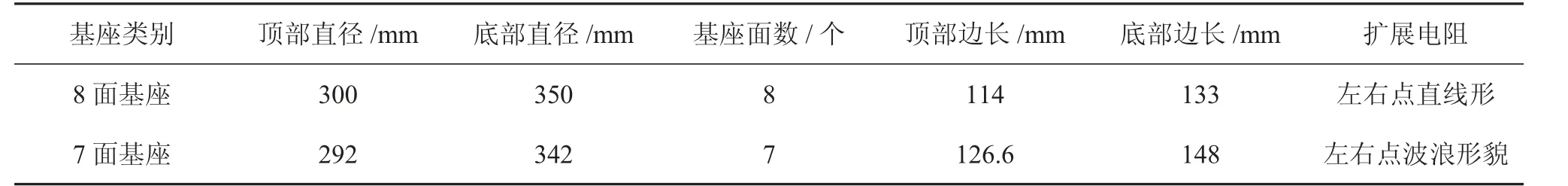

2.3.6 基座比对实验

LPE2061S桶式外延炉基座为7面基座,基于波浪形貌纵向电阻率分布产生机理,采用8面基座进行改进验证(基座俯视对比图如图4),基座高度相同,7面基座顶部和底部边长均高于8面基座,即8面基座桶面的面积小。通过在8面基座进行外延,未出现波浪形貌纵向电阻率分布现象。

图4 8面和7面桶式基座对比图(俯视)

表3 8面和7面基座尺寸参数和对比实验结果

3 分析与讨论

桶式外延炉为保证气流的均匀分布,在外延过程中,基座会进行顺时针旋转然后进行逆时针旋转,而硅片左右点波浪形貌互为正反弦,因此该现象的产生应与基座本身的旋转运动相关。

调整顺逆时针旋转速度以及取消挂件阻挡气流,波浪形貌仍然存在,而改为8面基座则该现象消失,分析原因为2061桶式机台外延时,气流从钟罩上端的气体入口向下端的尾气出口流动,同时基座桶面会保持顺逆时针连续交替旋转,对从上至下的气流产生干扰,产生了气流滞留层,导致掺杂浓度分布不均匀,进而产生波浪形貌扩展电阻现象。8面基座相较于7面基座,桶面面积更小,对气流的干扰作用也更小,气流滞留减弱,波浪形扩展电阻现象消除。

该现象在掺杂浓度足够高时才会出现,原因分析为当掺杂原子浓度足够高时,气流总的相对原子质量也较大,桶面扰流导致气流滞留的影响更明显,而同等情况使用B2H6作为掺杂剂时现象消失,也可辅助印证原子质量的相关性(硼相对原子质量10.811,磷为30.974,PH3分子质量为B2H6的1.23倍,硼、磷原子浓度相同时,气流中PH3的总质量为B2H6的2.46倍)。

4 结论

本研究应用2061机台桶式基座进行CVD外延实验,对可能的影响条件(温度、生长速率、转速、挂件、掺杂浓度)进行对比验证,发现波浪形貌纵向电阻率分布是在高掺杂浓度时(对应磷原子浓度在2.34×1015~3.16×1015/cm3左右)因桶式基座面气流干扰产生的现象,且通过实验验证发现,调整基座面尺寸可以消除该现象。

目前虽未发现此现象对产品有负面影响,但期望该研究可以为后续硅外延设备和工艺的精细化设计提供指导依据,以利于具有特殊纵向电阻率分布需求的外延制备的实现。