真空热扎工艺对TA2/Q235B复合板组织与性能的影响

陈 健,蒋 苏,李 维,吕 林,王承剑

(1.江苏科技大学 先进焊接技术省级重点实验室,镇江 212100) (2.上海汇众汽车制造有限公司,上海 215300) (3.安徽中钢联新型材料有限公司,六安 237000) (4.马鞍山钢铁股份有限公司技术中心,马鞍山 243003)

钛是一种银白色的过渡族金属,具有低热膨胀系数、强耐腐蚀性和高比强度等特性,广泛应用于航空航天、石油化工、海洋船舶等众多重要领域.但金属钛的价格相当昂贵,因此将钛与普通碳钢进行复合,制成钛/钢复合板,可以在满足使用要求的前提下大幅度节省成本.目前钛/钢复合板的主流生产方法包括扩散复合法、爆炸复合法、爆炸-轧制复合法、真空轧制复合法[1-2].

扩散复合法是通过Ti原子和Fe原子之间的相互扩散来获得牢固的冶金结合.钛/钢复合板在扩散复合过程中不会出现明显的宏观变形,其结合界面也很少有残余应力[3].但用此方法制备钛/钢复合板,界面结合强度不高且生产效率较低.

爆炸复合法又叫爆炸焊接法.它是利用炸药爆炸瞬间产生的冲击力,使得两层或者多层同种或者异种金属板材在高速倾斜碰撞下,在结合界面产生塑性变形、局部熔化以及原子扩散而使金属板材之间形成牢固冶金结合的一种焊接方法[4].

爆炸-轧制复合法是在爆炸焊接的基础之上,再利用热轧或冷轧或两者并用的方法将爆炸复合后的大厚度复合板轧制成型的一种生产方法.爆炸-轧制复合技术有效地解决了爆炸复合法不能生产薄板和表面质量要求较高的复合板的问题.

真空热轧法是指在真空中进行的依靠被复合材料在温度和压力作用下发生共同的塑性变形而破除其表面氧化膜并形成连接的一种固相连接方法[5].

文献[6]研究了热轧工艺对钛/钢复合板界面微观组织与结合性能的影响,结果发现:压下率为16%、轧制温度为850℃的单道次轧制获得的钛/钢复合板的抗拉强度与剪切强度最高.文献[7]采用累积叠轧焊制备TA1/Q235复合板.研究发现,钛/钢复合板的最佳轧制温度为800~850 ℃.并且与多道次轧制法相比,累积叠轧焊可以提高复合板界面剪切强度.文献[8]采用钎焊-热轧工艺制备不加中间层的钛/钢复合板、加Cu钎料中间层的钛/钢复合板以及加Ag钎料中间层的钛/钢复合板,加热温度为800 ℃,总压下率分别为40%、55%、65%,发现:以Ag钎料中间层制得的钛/钢复合板的拉剪强度最高.文献[9]采用可控气氛热复合技术制备钛/钢复合板,研究发现:当氩气压力为0.08~0.12 MPa,轧制温度为800~850 ℃,首道次变形率为40%时,复合板的拉剪强度高于170 MPa,且界面结合良好,未见裂纹、气孔等缺陷.

1 试验材料和方法

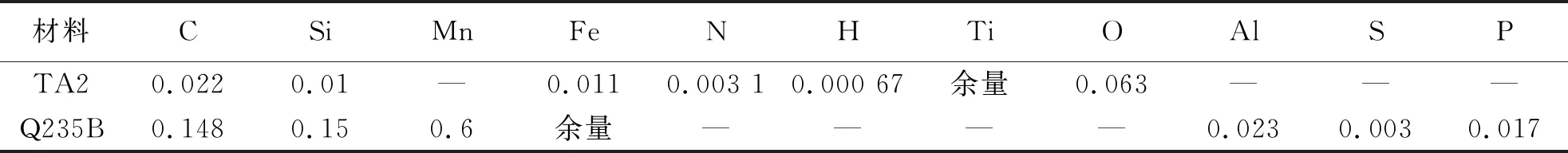

本试验选用Q235B钢板作为基材,尺寸为265 mm×265 mm×40 mm;TA2钛板作为复材,尺寸为185 mm×175 mm×8 mm,化学成分如表1.

表1 试验用材的化学成分

本次试验采用对称组坯的方式,如图1.

图1 真空轧制钛/钢复合板组坯过程示意图

Fig.1 Schematic diagram of vacuum rolling titanium/steel composite board assembly

先将表面处理好的Q235B、TA2板材按Q235B/TA2/TA2/Q235B的顺序叠合在一起,TA2与TA2的接触面上预先涂有自制的隔离剂,以免轧制过程中粘连在一起.然后在四周用Q235B钢条进行密封焊接,最后在焊接部位选择合适的地方打孔、焊接抽真空用的钢管.利用真空机组通过钢管对板坯内部抽真空后将钢管进行密封处理.组坯完成后热轧,这样可一次制备两块复合板.加热温度分别为950、975、1 000 ℃,总压下率分别为70%、80%、90%.具体见表2.

表2 TA2/ Q235B复合板轧制试验工艺参数

按照标准GB/T 6396-2008《复合钢板力学性能与工艺性能试验方法》和GB/T 8547-2006《钛钢复合板》的要求对轧制后获得的TA2/Q235B复合板进行剪切、拉伸和弯曲等力学性能试验;利用ZEISS光学显微镜以及JSM-6480型扫描电镜对TA2/ Q235B复合板界面微观组织进行研究;利用X射线衍射仪对复合板剪切断口的物相进行分析.

2 试验结果与分析

2.1 剪切性能分析

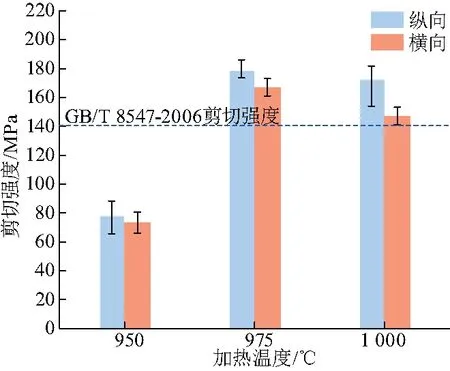

图2和图3为不同的轧制参数下TA2/ Q235B复合板的界面剪切强度.图中虚线对应的140 MPa为GB/T 8547-2006《钛钢复合板》标准中规定的1、2类钛/钢复合板的界面剪切强度应达到的数值.纵向指平行于轧制方向,横向指垂直于轧制方向.

图2 总压下率90%不同加热温度下复合板剪切性能Fig.2 Shear performance of composite board in different temperatures at 90% total reduction

图3 总压下率80%不同加热温度下复合板剪切性能Fig.3 Shear performance of composite board in different temperature at 80% total reduction

从图2,3可以看出,本试验中当总压下率大于80%时,随着加热温度的升高,复合板的界面剪切强度都是先升高后降低.这是因为加热温度高, Ti与Fe之间的原子扩散速率增加,同时材料在轧制过程中的塑性变形抗力降低,两者在一定条件下皆有利于复合板的轧制复合,从而提高界面剪切强度.但若温度过高,界面处会形成较多的脆性金属化合物,反而会降低界面剪切强度.在975 ℃下轧制的复合板纵向界面剪切强度最高,为184 MPa.加热温度提高至1 000 ℃,界面剪切强度有所下降,但仍符合标准GB/T 8547-2006的要求.

从图4可以看出,当总压下率为70%、加热温度低于975℃时,因界面处塑性变形程度不足,原子相互扩散的实际通道面积有限,使之间的相互扩散不充分,故界面剪切强度均不高,因此在较低的总压下率下,只有在较高加热温度下轧制,才有可能获得较高的界面剪切强度.本试验中当总压下率为70%、加热温度提高至1 000 ℃,复合板的剪切强度也符合标准GB/T 8547-2006的要求.

图4 总压下率70%不同加热温度下复合板剪切性能Fig.4 Shearing performance of composite board in different temperature at 70% total reduction

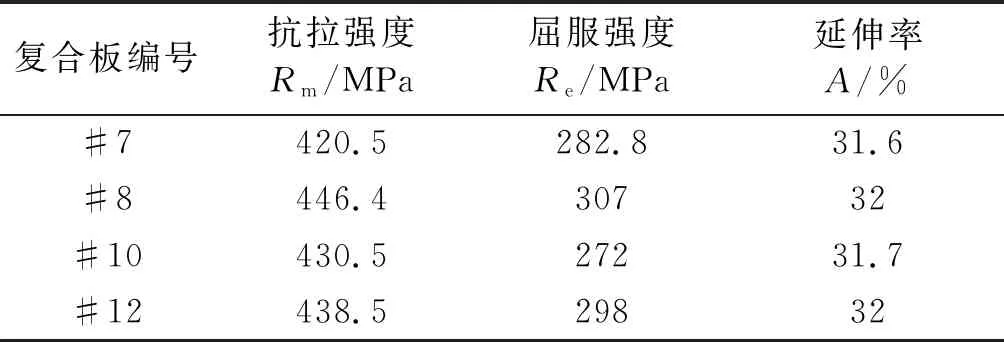

2.2 拉伸强度

对剪切强度符合GB/T 8547-2006标准要求的#7、#8、#10、#12(轧制工艺见表2)4块复合板进行拉伸试验,结果如表3.由表3可见,其抗拉强度均满足国家标准GB/T 8547-2006里不小于386 MPa的要求.实测母材TA2和Q235B的延伸率分别为32%、31%,经过不同工艺轧制复合后的TA2/Q235B复合板的延伸率也都在32%左右(见表3),与未加工前的母材延伸率相近,说明本试验采用的热轧工艺对复合板的塑性几乎没有影响.

表3 TA2/Q235B复合板拉伸试验结果

由表3还可发现,相同的加热温度下,提高总压下率有利于提高复合板的拉伸强度.总压下率越大,塑性变形程度也越大,也就越有利于破碎晶粒,形成更为细小的晶粒,同时在热轧后的降温过程中形成的再结晶晶粒也就越细小.晶粒细化有利于提高材料的强度.

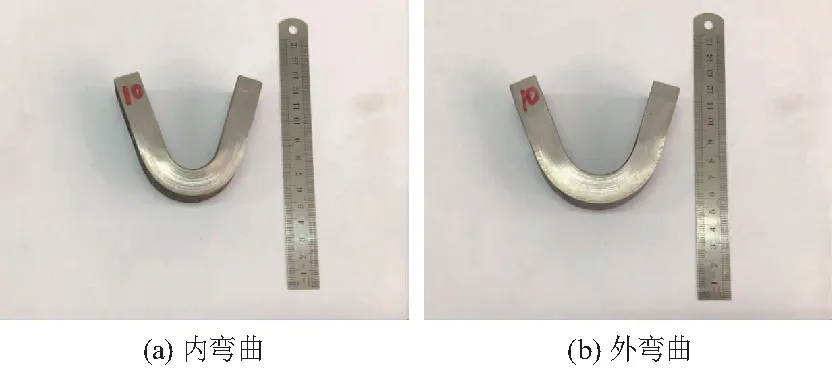

2.3 冷弯试验

对剪切强度符合GB/T 8547-2006标准要求的#7、#8、#10、#11、#12(轧制工艺见表2)5块复合板进行冷弯试验,结果都符合标准GB/T 8547-2006中有关1类、2类钛/钢复合板对于冷弯的要求,界面均未发现分离现象.图5是其中#10试板冷弯后的实物照片.

图5 #10复合板弯曲试验结果Fig.5 #10 composite board bending test results

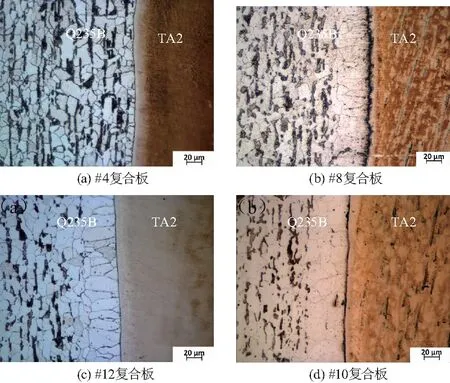

3 微观分析

图6为不同轧制工艺下复合板界面区的微观组织,图中左侧为Q235B,右侧为TA2.

从图6可见,Q235B侧近界面处均存在不同程度的脱碳层.比较图6中(a)~(c)可知,在相同的总压下率下,随加热温度的提高,脱碳层厚度增加,脱碳区的铁素体晶粒由近似等轴晶转变为柱状晶,垂直于界面向Q235B侧生长.而总压下率对脱碳区的影响规律与此相似,但没有加热温度的影响大(见图6(c)、(d)).脱碳层的形成主要有两个原因:一方面Ti是强碳化物形成元素,和C元素之间的化学亲和力很强,C原子会向TA2侧扩散,Ti原子也会向Q235B侧扩散,相互结合成TiC,使得Q235B界面处的C含量下降,只能形成铁素体组织,加热温度的提高或总压下量的增大,均有利于原子之间的相互扩散,从而使脱碳层增厚,由于脱碳层厚度大,在界面处形成的铁素体晶核能向Q235B侧充分生长,于是形成柱状铁素体晶粒.另一方面,Ti是缩小γ相区、扩大α相区的元素[6],由Ti-Fe二元相图可知,加热温度为950 ℃,Q235B侧界面处Ti质量百分含量超过0.5%、加热温度为1 000 ℃,Q235B侧界面处Ti含量超过0.8%时,即可形成铁素体.因此,铁素体有可能在轧制过程中就优先在界面处形核,在随后的冷却过程中垂直于界面向Q235B侧方向生长,形成垂直于界面生长的柱状晶.

图6 不同轧制工艺下制备的复合板界面区微观组织Fig.6 Microstructure of interface area of composite board prepared under different rolling processes

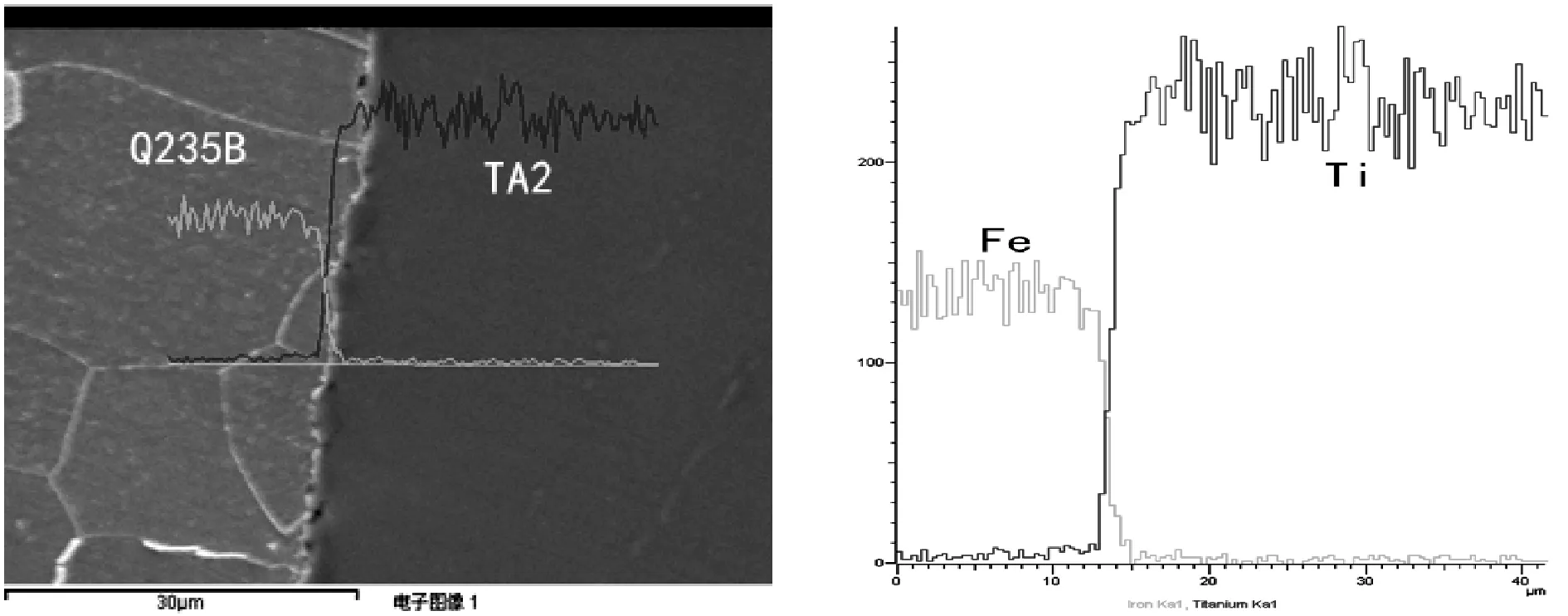

图7和图8为#6、#12复合板界面区的线扫描结果.可见提高加热温度和总压下率有利于促进元素之间的相互扩散,且Fe原子向TA2侧的扩散程度要比Ti原子向Q235B侧的扩散程度大.元素之间不同程度的相互扩散显然会影响到扩散层的厚度和组织结构,也就必然会对复合板的界面结合强度带来影响.

图7 #6复合板界面线扫描结果(975 ℃、70%)Fig.7 #6 composite board line scan results(975 ℃、70%)

图8 #12复合板界面线扫描结果(1 000 ℃、90%)Fig.8 #12 composite board line scan results (1 000 ℃、90%)

表4为实测的界面扩散层厚度和相应的界面剪切强度值,图9列举了部分复合板界面扩散层厚度的实测图,图中深色区域为扩散层,其平均厚度由该区面积除于长度所得.当加热温度为950 ℃、总压下率在90%以下或加热温度在975 ℃、总压下率为80%以下时,由于界面结合不良或界面处原子相互扩散不充分,未能检测出扩散层的厚度,相应的界面剪切强度也不高(表4和图9(a)).

表4 复合板扩散层厚度检测结果及对应的剪切强度

从表4和图9(b)、(c)、(f)及(d)、(e)、(f)还可发现:在相同的总压下率下,随加热温度的提高,扩散层的厚度是先増后降的,通常温度提高原子扩散速率加快使扩散层增厚,故对本试验结果有待进一步研究;而在相同的加热温度下,随总压下率的提高,扩散层的厚度是下降的,这是因为提高总压下率意味塑性变形程度增加,复合板总厚度减小,必然使扩散层随之塑变减薄.

图9 不同轧制工艺下制备的复合板界面SEM照片Fig.9 SEM pictures of composite board interface prepared under different rolling processes

此外,从表4还可以看出,除#2、#3、#4、#6复合板外,其余复合板的界面剪切强度都符合标准GB/T 8547-2006的要求.说明在保证充分冶金结合且不致形成过多脆性化合物的前提下,扩散层厚度在较宽范围内变化,都能得到较高的界面剪切强度.再有,从表4还能发现,在总压下率相同的条件下,随扩散层厚度的增加,复合板的界面剪切强度是先增大后减小的.本试验中#8试样(加热温度975 ℃,总压下率80%)的扩散层平均厚度为7.39 μm,其纵向界面剪切强度最高.

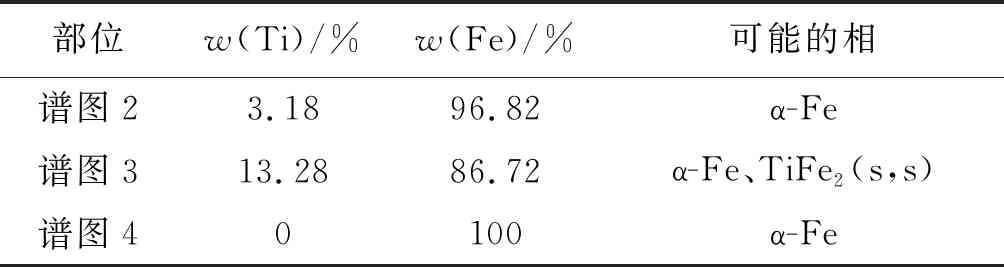

对部分复合板的界面区域做了EDS成分分析,如图10、11和表5~7.由图10(a)谱图位置结合表5可见,Ti元素的含量在Q235B侧随至界面距离的增加激剧下降;由图10(a)谱图3、图10(b)谱图2~4位置结合表5、表7还可以看出,界面处含有较高的Fe、Ti元素;再由图11和表7可知,在TA2侧的扩散层中存在较高含量的Fe元素.由此,仅就Fe、Ti两元素而言,再根据Fe-Ti相图可推测出界面附近各区域可能存在的相,并将其列于表5~7中.

图10 复合板界面EDS分析的谱图位置Fig.10 Spectral position of composite board interface for EDS analysis

图11 #11复合板扩散层EDS分析的位置Fig.11 #11 spectral position of EDS analysis of diffused layer of composite board

表5 #7复合板界面区EDS分析结果Table 5 #7 EDS analysis results of compositeboard interface area

表6 #10复合板界面区EDS分析结果

表7 #11复合板扩散层EDS分析结果

因碳元素分布较难准确表征,但从理论上分析,应还存在Fe-C和Ti-C间金属化合物.

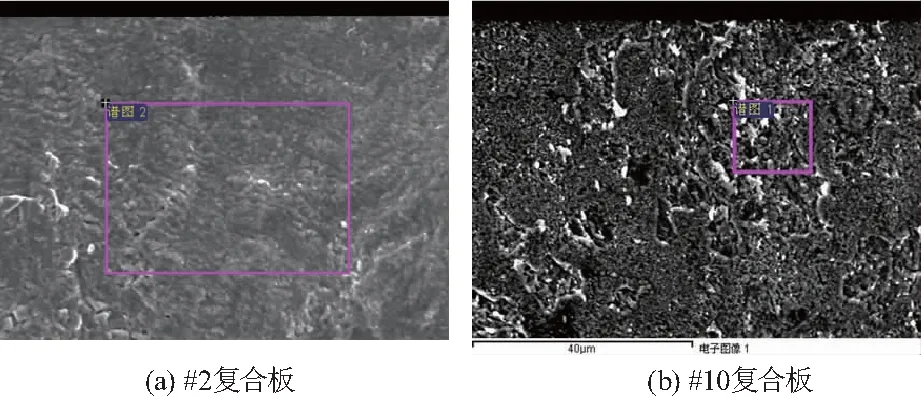

观察试样的剪切断口,发现其均为脆性断口.图12为#2、#10复合板TA2侧剪切断口形貌,表8为剪切断口EDS成分分析结果.从图12(a)可以看出#2复合板的剪切断口非常平整光滑,成分分析结果(见表8)表明其剪切断口TA2侧的Fe元素含量很低,说明在加热温度950 ℃、总压下率为70%的轧制工艺下,Q235B和TA2接触界面处元素扩散很不充分,没有形成良好的冶金结合,断口基本上是沿着Q235B和TA2原接触面剪切分离形成,相应的剪切强度也最低.由图12(b)可以看出#10复合板的剪切断口尽管也很平整但比较粗糙,存在大小不等的孔坑,TA2侧的Fe元素含量较高(见表8),说明在总压下率仍为70%、但加热温度

表8 剪切断口EDS分析结果Table 8 Shear fracture EDS analysis results

图12 剪切断口TA2侧形貌和谱图位置Fig.12 Topography and spectrum position of the shear fracture TA2 side

提高至1 000 ℃的轧制工艺下,Q235B和TA2接触界面处元素扩散比较充分,形成了良好的冶金结合,断口上大小不等的孔坑可能是金属化合物因剪切脱离断口表面而形成的,相应的剪切强度也比较高.

图13为部分复合板剪切断口TA2侧的XRD谱图.从中可以发现,TA2侧断口除了铁碳化合物外,还有TiFe2、TiFe、TiC等脆性化合物和α-Ti等相,但因轧制工艺不同或受剪切时金属化合物脱离断口表面或具体的断裂部位不同等因素的影响,各断口上并不都能检测到上述所有的相.图13(d)的#10复合板断口上没有检测到α-Ti相,说明断口上存在较多的脆性金属化合物.

图13 剪切断口TA2侧XRD图

Fig.13 XRD pattern of shear fracture TA2 side

4 结论

(1) 本试验中,加热温度为975 ℃、总压下率为90%、轧制速度为1.2 m/s时,制得的TA2/Q235B复合板的剪切强度最高,为184 MPa.

(2) 在近界面的Q235B侧存在脱碳层.相同的总压下率下,随加热温度的提高,脱碳层厚度增加,脱碳区的铁素体晶粒由近似等轴晶转变为柱状晶,垂直于界面向Q235B侧生长.而总压下率对脱碳区的影响规律与此相似,但没有加热温度的影响大.

(3) 扩散层的厚度随加热温度的提高呈先增后减的趋势,而随总压下率的提高而单调下降.在总压率相同的条件下,随扩散层厚度的增加,复合板的界面剪切强度先增大后减小.