端羟基聚醚推进剂慢速烤燃尺寸效应

张海军, 聂建新, 王领, 王栋, 郭学永, 闫石

(1.北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081;2.西安长峰机电研究所, 陕西 西安 710065)

0 引言

随着武器弹药的发展,导弹的能量水平和威力越来越高,随之而来的安全性问题也日益严重。特别是武器弹药在运输、勤务及作战使用过程中,可能受到热、机械及冲击波等意外刺激,一旦引发燃烧甚至爆炸、爆轰等事故,将造成灾难性后果[1]。热刺激是武器弹药在全寿命周期内常见的意外刺激,在热刺激作用下弹药发生响应的行为被称为烤燃,烤燃的主要过程包括热传导、含能材料受热反应和反应能量输出[2]。

固体火箭发动机(以下简称发动机)是固体导弹的主要含能子系统,也是重要危险源。在复杂战场环境中,发动机抵御意外刺激的安全性能直接决定着导弹武器装备和平台的生存能力及作战效能。研究表明,慢速烤燃是发动机6项不敏感性实验中考核条件最苛刻的项目[3],也是最难通过的项目之一。

发动机慢速烤燃过程存在明显的尺寸效应。目前,针对烤燃的研究主要采用实验和仿真研究方法,研究升温速率、约束条件、装药类型等对烤燃反应等级的影响[4-8],主要关注反应过程的温度变化、反应时间及反应等级。李文凤[9]研究了装药尺寸对高氯酸铵/端羟基聚丁二烯(AP/HTPB)底排药烤燃特性的影响,研究发现内孔大小、装药长度及尺寸对响应结果都有影响。赵亮等[10]针对长径比对2,4-二硝基苯甲醚(DNAN)熔铸炸药慢速烤燃响应结果的影响进行了实验和仿真研究,发现响应温度和时间随长径比指数递减。宋柳芳等[11]研究了不同结构端羟基聚醚(HTPE)推进剂装药的发动机慢速烤燃过程,发现结构和尺寸对发动机慢速烤燃结构影响很大。陈中娥等[12]研究了AP/HTPB推进剂的慢速烤燃特性,发现AP热分解形成的多孔性形貌是导致含AP推进剂慢速烤燃响应剧烈的重要因素。然而,现有研究中大多仅针对烤燃实验现象进行分析,且研究对象集中在小型发动机或小尺寸模拟发动机,鲜有针对大中型发动机的慢速烤燃机理研究。

本文针对发动机在慢速烤燃过程中推进剂的热响应尺寸效应开展数值模拟研究,分析尺寸及结构对推进剂温度分布、反应特性的影响,获得导致尺寸效应产生的原因及其影响规律,分析导致尺寸效应的内在因素,建立一种分析尺寸效应影响的评估方法,以期为发动机的慢速烤燃安全性设计和评估提供指导。

1 仿真模型

1.1 仿真建模

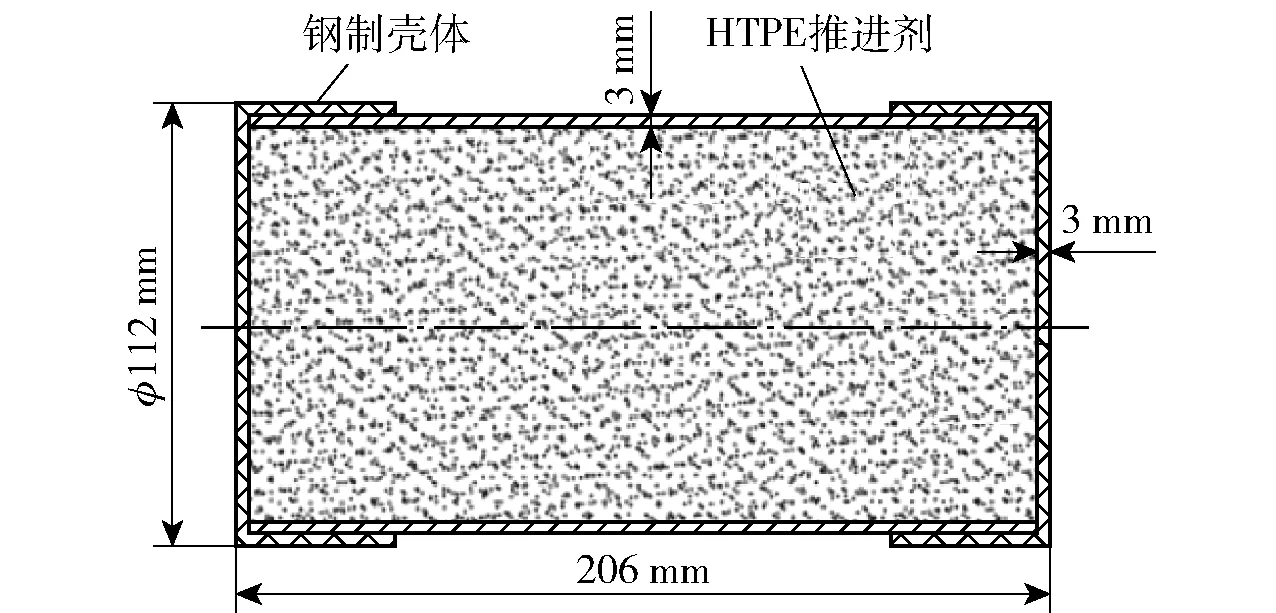

本文的发动机烤燃件由HTPE推进剂和钢制壳体两部分组成(见图1),其中HTPE装药为圆柱形实心装药,装药尺寸为φ100 mm×200 mm,壳体厚度为3 mm. 本文中算例涉及的其他尺寸烤燃件,保持壳体厚度3 mm不变,仅改变装药直径和长度。

图1 烤燃件模型示意图Fig.1 Schematic diagram of cook-off device

为建立计算模型,对HTPE推进剂烤燃过程作出如下假设[13]:

1)推进剂与壳体间无间隙,且忽略接触热阻;

2)推进剂装药在整个烤燃过程中为固态,不考虑相变影响;

3)采用Arrhenius定律描述推进剂装药的自热反应过程,化学反应为零级放热反应;

4)各材料的物性参数及化学动力学参数为常量,不随温度变化。

在推进剂烤燃过程中,系统中固相的能量输运方程可以用下面的形式表达:

(1)

式中:i表示发动机的不同结构材料组成;ρi、ci、λi及Si分别为材料的密度、比热容、导热率和内热源;T为温度;r为圆柱坐标系中的径向距离;x为轴向距离。烤燃件中惰性材料内热源均为0,推进剂装药的内热源为其自热反应放热率。

假设推进剂自热反应放热过程满足Arrhenius方程,按照如下零级反应模型,反应速率表达式为

(2)

式中:α为推进剂反应度;v为化学反应速率常数;f(α)为反应机理函数,f(α)=(1-α)n,n为反应级数,由于假设化学反应为零级放热反应,故n=0,f(α)=1;A为指前因子;E为活化能;R为气体常数。则自热源项S可以表示为

S=ρQAexp(-E/(RT)),

(3)

式中:ρ为推进剂密度;Q为推进剂反应热。

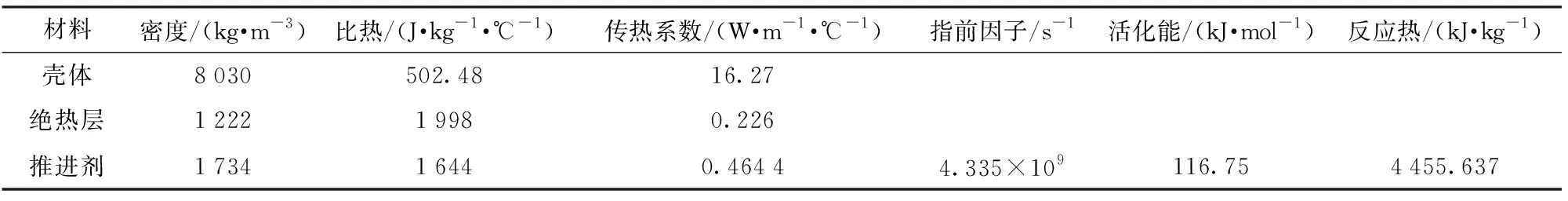

烤燃件材料参数如表1所示。

表1 烤燃件材料参数

1.2 仿真模型验证

参考文献[14]中的实验,以发动机模拟件为烤燃对象,装药尺寸为φ50 mm×350 mm,实心装药,壳体厚度为3 mm,根据文献[14]中实验条件,采用1.1节给出的仿真计算方法和参数进行计算。首先以3 ℃/min升温速率升温至60 ℃,然后以1 ℃/min升温速率继续升温,直至发生反应或达到400 ℃. 计算结果表明,在127.4 min时温度发生突变,可以认为此时发动机发生点火反应,反应温度为165.1 ℃. 将本文仿真结果与文献[14]中实验结果进行对比的结果如表2和图2所示,可以看出仿真计算结果与实验结果误差较小,吻合良好。

表2 文献[14]实验值与本文仿真值对比

图2 本文仿真结果与文献[14]实验结果对比Fig.2 Comparison of simulated result in the present paper and experimental result in Ref.[14]

2 慢速烤燃保温热平衡的尺寸效应

在美国军用标准MIL-STD-2105D《美国非核弹药危险性评估试验》中,慢速烤燃条件为:从室温以5 ℃/min的升温速率升温至50 ℃,保温8 h,再以3.3 ℃/h的升温速率对产品进行烤燃直至发生反应。保温8 h的目的是使得烤燃件内温度达到平衡,但是对于尺寸较大的烤燃对象,烤燃过程中的温度分布难以达到平衡,在大中型发动机的慢速烤燃实验中,推进剂内存在较大温差。

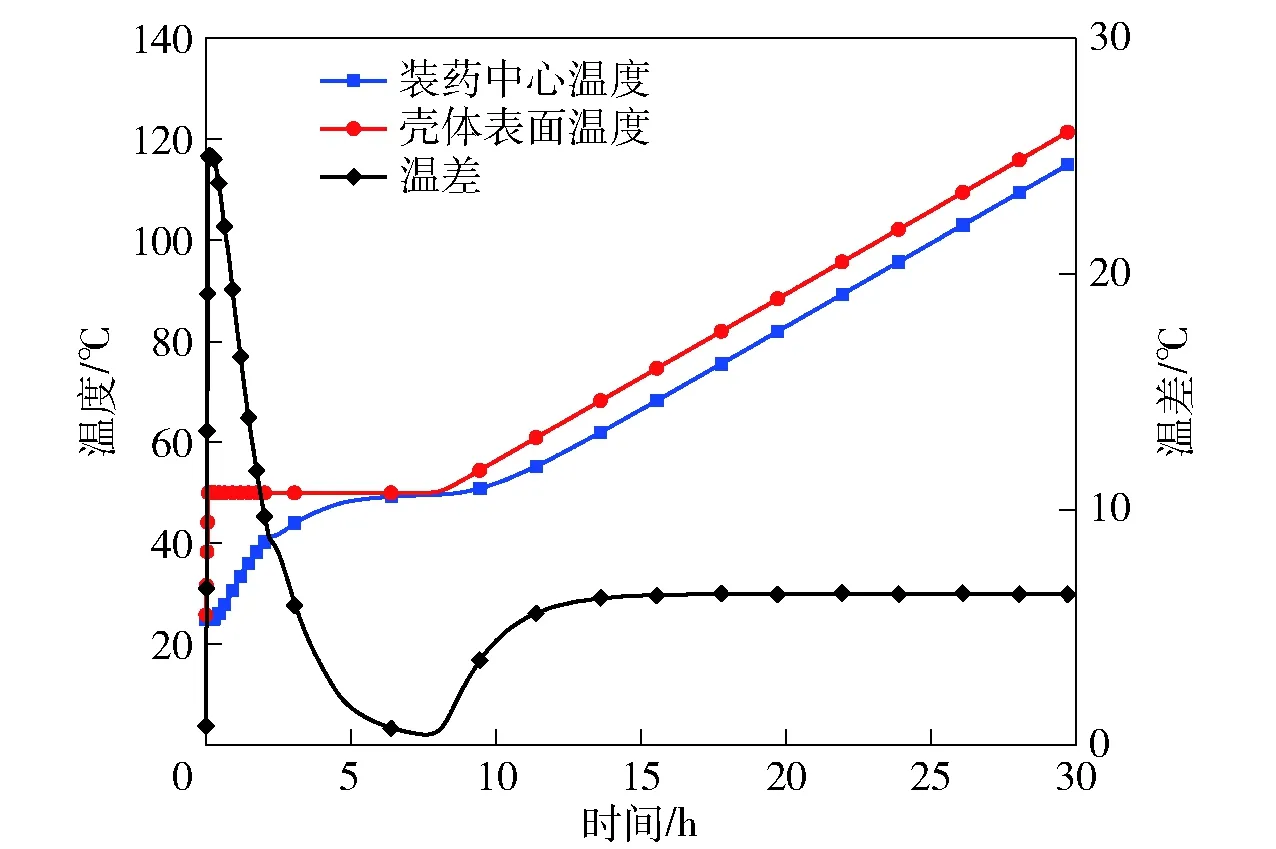

本文针对慢速烤燃过程中发动机内部温度分布及变化情况开展仿真研究,分析发动机内部温度分布随时间的变化规律。首先针对尺寸为φ100 mm×200 mm的模拟件进行仿真研究,不同加热时间的温度分布云图如图3所示。由图3可见:在快速升温阶段,壳体表面与装药中心温差迅速上升,达到25.0 ℃;保温8 h后最大温差缩小到0.4 ℃,基本达到温度平衡;在随后3.3 ℃/h加热过程中,温差先增大后趋于稳定,保持在6.4 ℃(见图4)。

图3 烤燃过程中烤燃件温度分布云图及温差Fig.3 Temperature distribution and temperature difference

图4 壳体表面与装药中心温度对比Fig.4 Temperatures of shell surface and charge center

假设推进剂内部最大温差小于5 ℃时达到热平衡,计算得到不同尺寸烤燃件保温8 h时的最大温差及达到热平衡所需的最短时间,如图5所示。由图5可见:随着尺寸增大,保温8 h时温差增大,平衡时间延长,当直径大于150 mm时,8 h的保温时间无法达到热平衡;随着尺寸增大(长径比保持为2∶1),达到平衡温度的保温时间延长。因此在针对大型发动机的慢速烤燃实验时,建议延长保温时间或直接从室温以3.3 ℃/h的升温速率进行实验。

图5 不同尺寸烤燃件慢速烤燃保温平衡时间Fig.5 Temperature equilibrium time of slow cook-off

3 慢速烤燃实验中反应时间、温度和位置的尺寸效应

3.1 绝热层影响研究

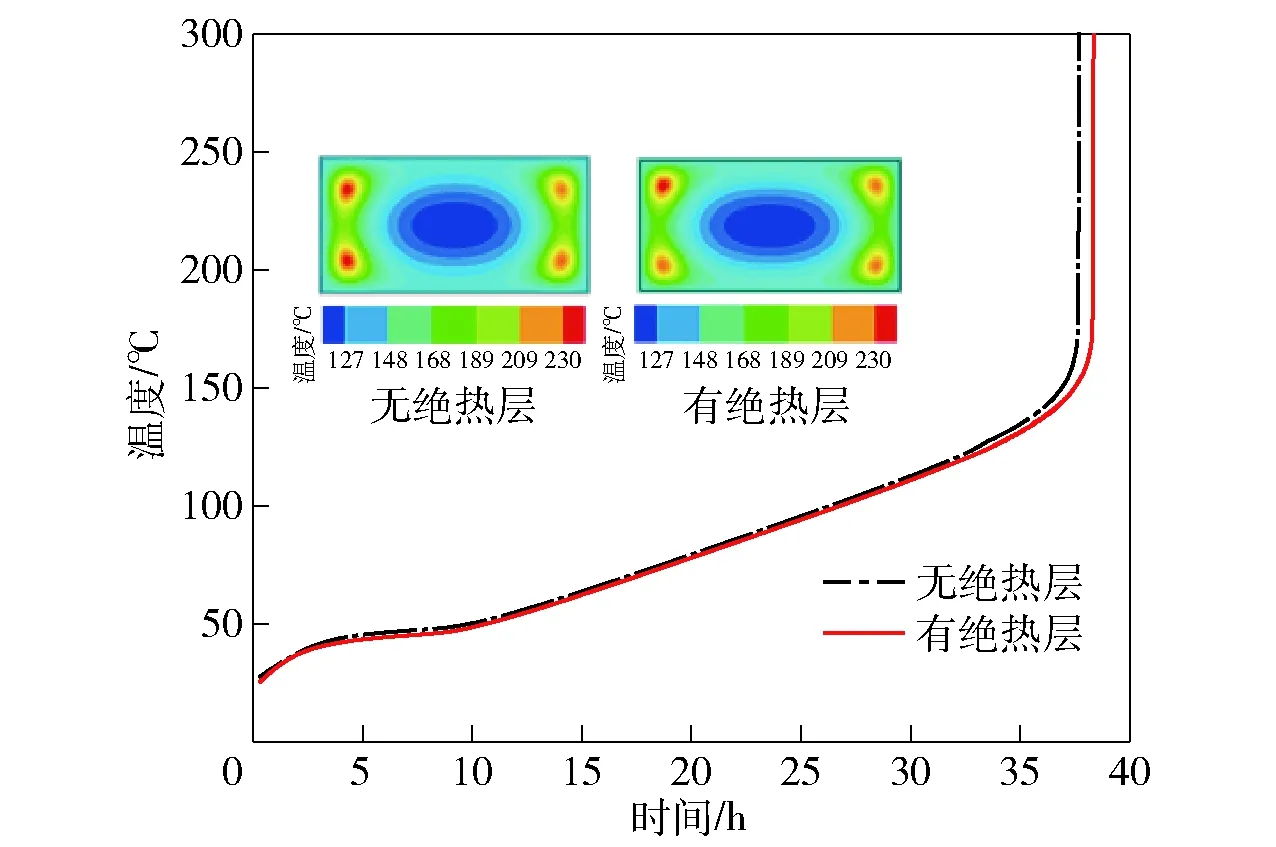

发动机的燃烧室内壁通常贴有一定厚度的绝热层,其功能是对燃烧室壳体起隔热作用,防止壳体在高温燃气作用下因温度过高而失强或被烧穿。绝热层的厚度需要依据发动机的具体结构设计,本节以3 mm[15]厚绝热层为例,研究在慢速烤燃过程中绝热层对推进剂温度分布和反应时间的影响。烤燃件长径比2∶1保持不变,分别计算直径为100 mm、200 mm和300 mm 3种烤燃件在有无绝热层工况下其慢速烤燃的响应过程。图6、图7和图8分别为直径100 mm、200 mm和300 mm烤燃件的反应位置和反应温度随时间变化曲线,以及反应前温度分布情况。

图6 直径100 mm烤燃件绝热层对烤燃温度的影响Fig.6 Influence of heat insulating layer on cook-off temperature for 100 mm-diameter cook-off device

图7 直径200 mm烤燃件绝热层对烤燃温度的影响Fig.7 Influence of heat insulating layer on cook-off temperature for 200 mm-diameter cook-off device

从图6、图7和图8中可以看出:一定厚度的绝热层对发动机烤燃件的传热会造成一定的影响,导致反应时间延后,且尺寸越小,影响越大;绝热层对发动机烤燃件的温度分布特性影响很小,对反应温度和反应位置的影响也不大。这主要是因为标准慢速烤燃实验条件的升温速率很小,在3.3 ℃/h的加热过程中,壳体和绝热层有充足的时间完成热平衡,故3 mm绝热层对发动机烤燃件传热影响较小。因此,为简化计算,本文研究中忽略绝热层的影响。

3.2 尺寸影响研究

在慢速烤燃中,发生反应的时间、反应温度及反应位置是评价产品安全性能及进行安全性设计的主要指标[16]。保持长径比2∶1不变,分别计算直径100 mm、200 mm、300 mm、400 mm和500 mm情况下烤燃件慢速烤燃反应温度和时间以及反应位置(见图9和图10)。图9和图10的计算结果显示:随着尺寸的增大,反应时间推迟,反应温度变高;反应位置从装药中心向边缘移动,发生在壳体圆柱段与端面接触的附近。

图9 不同尺寸烤燃件慢速烤燃反应温度和时间Fig.9 Slow cook-off reaction temperature and time

图10 不同尺寸烤燃件烤燃过程中发生反应的位置Fig.10 Reaction positions of cook-off devices with different sizes

对反应位置发生变化的原因进行分析,烤燃件在慢速烤燃条件下的响应过程受外部加热和内部推进剂的分解放热共同影响,在初始烤燃阶段,推进剂温度较低,不发生分解,温度变化主要由传热引起,推进剂内部的温度分布从壳体表面到装药中心呈降低趋势。随着烤燃的进行,靠近壳体表面的推进剂首先达到分解温度,开始分解,放出热量;随着温度的升高,分解加快,放热增多,温度最高点从壳体表面转移到推进剂表面,热量向壳体表面和推进剂内部传递,导致内部推进剂也开始分解放热,温度最高点逐渐向推进剂内部移动。如果烤燃件结构较小,温度最高点会逐渐移动到装药中心,最终在装药中心发生反应;如果烤燃件尺寸较大,在高温点移动到距壳体表面一定距离时就会发生反应。

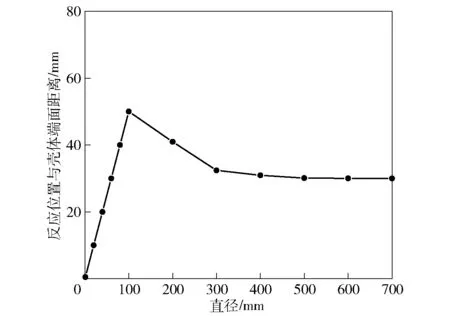

对反应位置与壳体端面的距离进行测量对比发现,发生反应的位置与壳体端面的距离随着直径的增大先增大再减小,最后趋于稳定,如图11所示。由图11可见:当尺寸较小时,反应位置发生在装药中心,因此随着尺寸的增大,反应位置与端面的距离增大;当尺寸足够大时,发生反应的位置相对于加热面的距离固定,稳定在30 mm左右。

图11 不同尺寸烤燃件慢速烤燃反应位置与壳体端面距离Fig.11 Distance between reaction position of cook-off device and shell end face

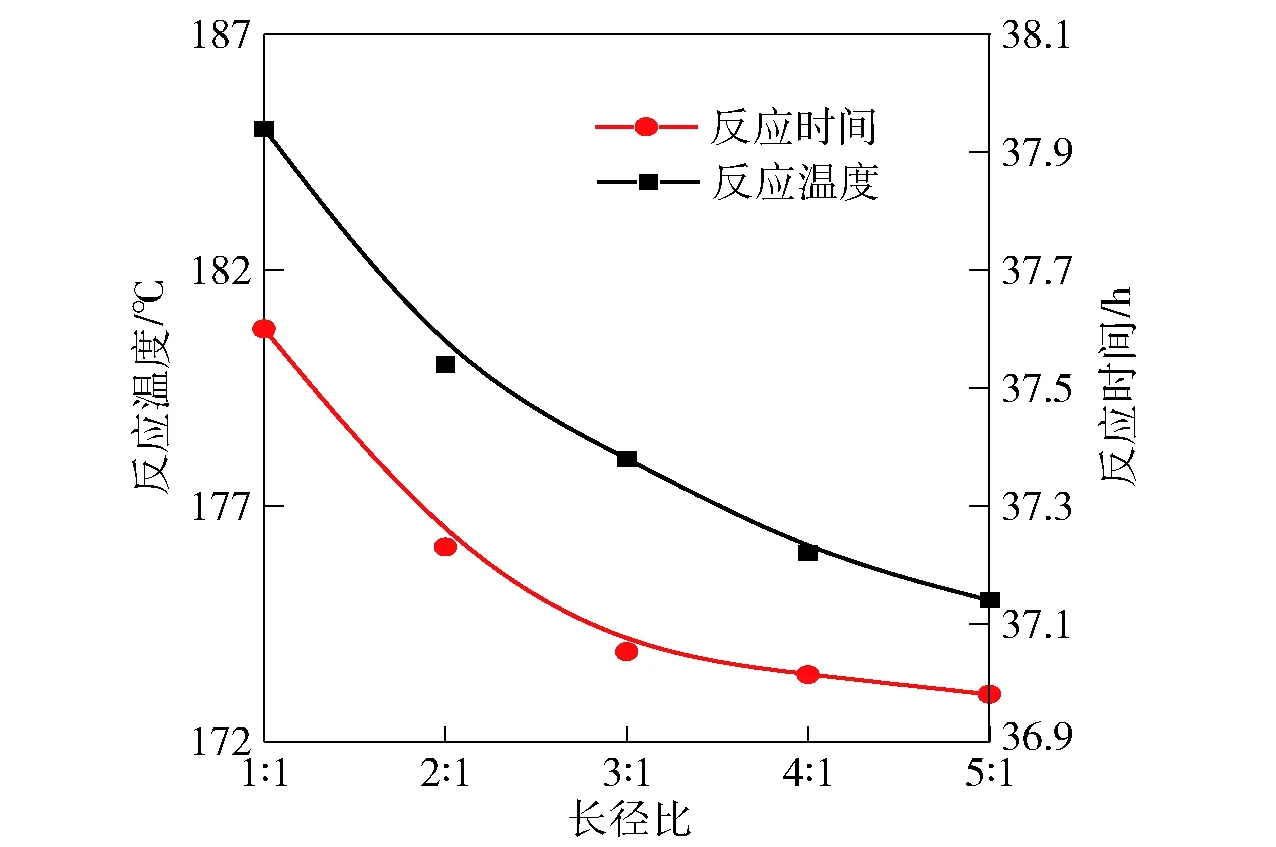

3.3 长径比影响研究

长径比也是影响发动机慢速烤燃响应剧烈程度的一个结构因素,保持烤燃件直径为100 mm不变,分别研究长径比为1∶1、2∶1、3∶1、4∶1和5∶1时的情况。计算发现:随着烤燃件长径比的增大,发生反应的时间和发生反应的温度均有所降低,但是变化不大(见图12);发生反应的位置如图13所示,也是随着长径比的增大从装药中心向两端移动,与尺寸大小的影响规律一致。测量烤燃件反应位置与壳体端面的距离,绘制反应位置与壳体端面的距离随烤燃件长径比的变化关系如图14所示,可见反应位置与端面的距离也是先增大后减小,最后趋于稳定,当长径比大于3∶1后,反应位置与壳体端面的距离稳定在80 mm附近,其原因与尺寸大小的影响相同。

图12 不同长径比烤燃件发生反应的温度和时间Fig.12 Slow cook-off reaction temperature and time

图13 不同长径比烤燃件烤燃时发生反应的位置Fig.13 Reaction positions of cook-off devices with length-to-diameter ratios during cook-off

图14 反应位置与端面距离随烤燃件长径比的变化Fig.14 Distance between reaction position and shell end face versus length-to-diameter ratio of cook-off device

4 慢速烤燃条件下推进剂高温区域分布特性的尺寸效应

4.1 推进剂温度分布计算

发生反应时推进剂的温度是影响反应剧烈程度的主要因素,研究表明,相同的推进剂装药,发生反应时温度越高,反应越剧烈。本文HTPE推进剂(HTPE∶AP∶Al∶RDX∶其他质量百分比为19%∶65%∶5%∶10%∶1%)在标准条件下的慢速烤燃响应温度(壳体表面)约145 ℃,但是内部推进剂由于自热反应,部分区域内的温度高于壳体表面。相关研究表明,当温度大于150 ℃时,推进剂中的氧化剂AP会发生分解,形成多孔状结构,比表面积大幅增大,在发生响应时会导致更剧烈的反应[17-18]。假设温度高于155 ℃时,推进剂中AP在烤燃条件下已形成多孔状结构,该区域在发生反应时由于孔隙较多,易发生对流燃烧而导致燃烧转爆轰,而且推进剂温度越高燃速越快,发生反应时越危险。通过计算获得高温区域的分布特征、质量占比,高温区域推进剂质量占比和质量越大,反应越剧烈。

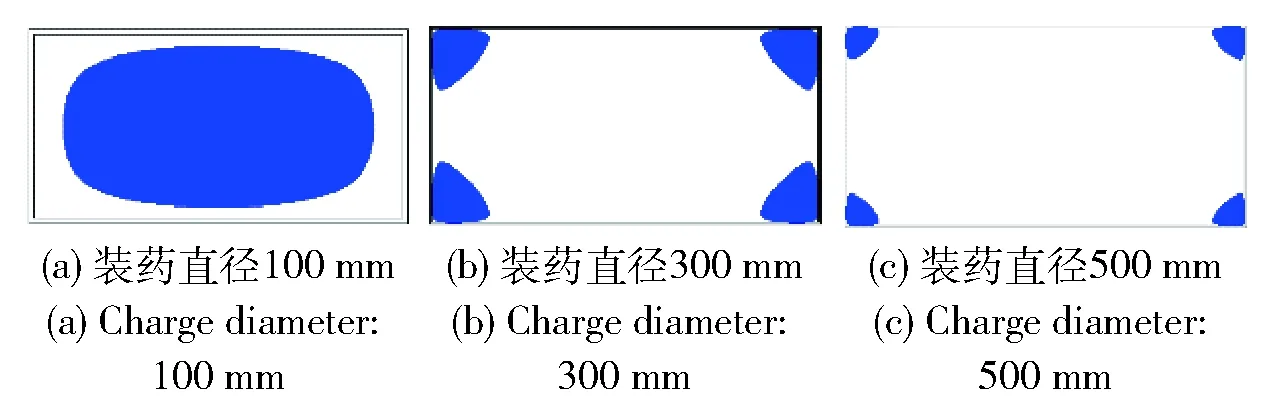

图15所示为相同长径比、不同尺寸烤燃件发生反应前温度大于155 ℃区域分布,可以看出高温区域分布与烤燃件尺寸相关,且主要集中在反应位置附近。

图15 不同尺寸烤燃件发生反应前高温区域(155 ℃)分布Fig.15 Distribution of high temperature region (above 155 ℃)

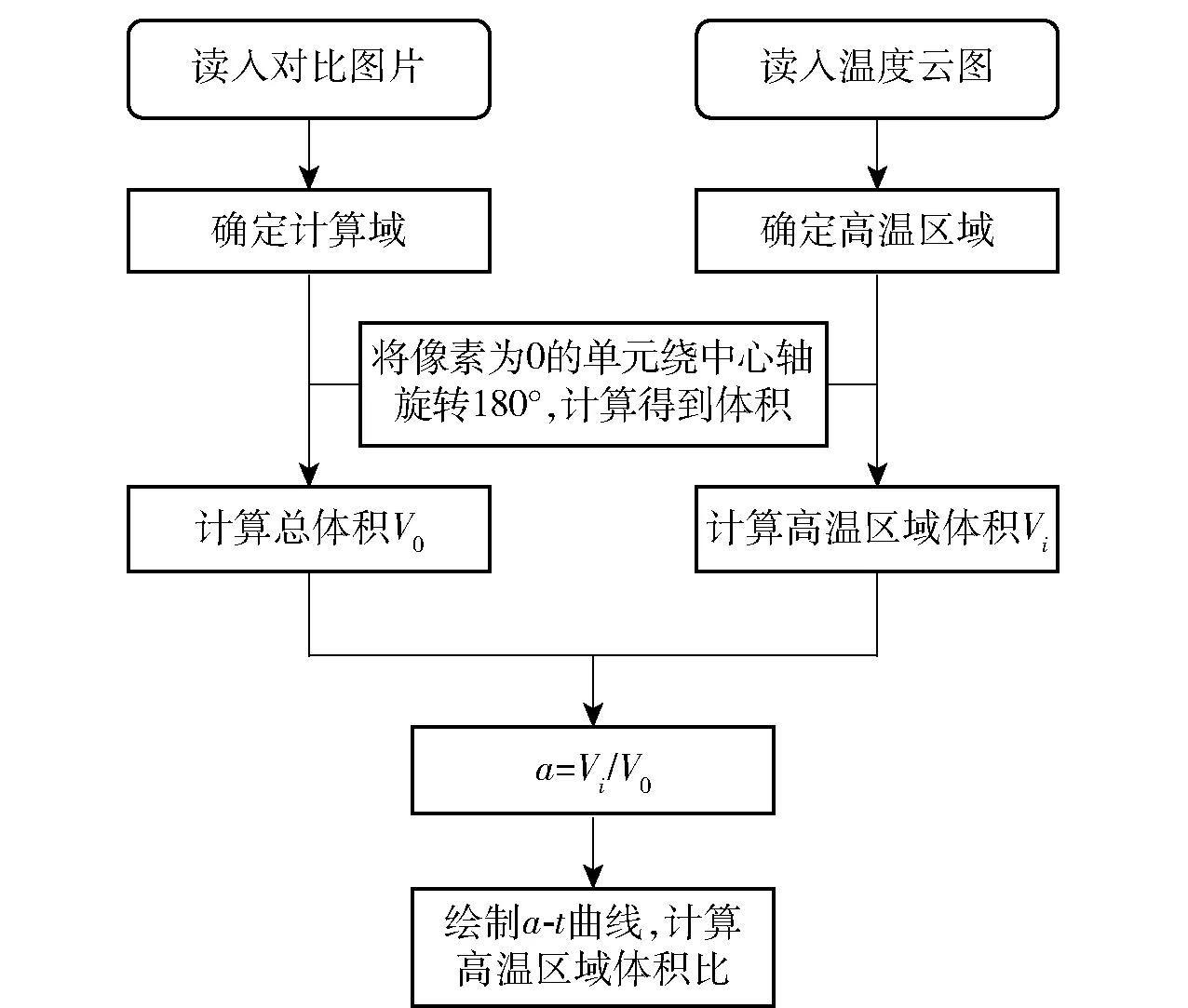

为研究发生反应前推进剂内部温度分布的规律,建立一种基于图像处理的高温推进剂质量分布计算方法,并将其作为评价发动机反应剧烈程度的参量,该方法可为HTPE推进剂发动机慢速烤燃条件下的反应剧烈程度分析提供参考。方法步骤具体如下:

1)采用Fluent软件建立二维模型进行仿真计算,获得烤燃过程中一系列随时间变化的高温区域温度分布云图。

2)利用ImageJ图像处理软件温度云图进行处理,转换为灰度图片,图15中蓝色部分赋值为0即纯黑,白色部分赋值为255,输出为bmp格式图片。

3)编写MATLAB程序处理灰度图片,并通过旋转计算得到不同温度区间推进剂所占的体积比,具体流程如下:①取反应后的温度云图(即推进剂全部发生反应,像素为0)作为对比图片,通过MATLAB软件的像素识别获得推进剂计算域范围,并将每个像素点绕中心轴旋转,计算得到发动机推进剂装药体积V0;②依次读取慢速烤燃过程中高温区域的温度云图,通过像素对比识别出高温区域并绕中心轴旋转,计算得到随时间变化的高温区域体积Vi;③将高温区域体积与总体积比值定义为a,计算获得高温区域体积占比a随时间t的变化过程,得到反应前高温区域占比。计算流程如图16所示。

图16 高温区域体积比计算流程Fig.16 Calculation process of volume ratio of high temperature area

4.2 计算结果

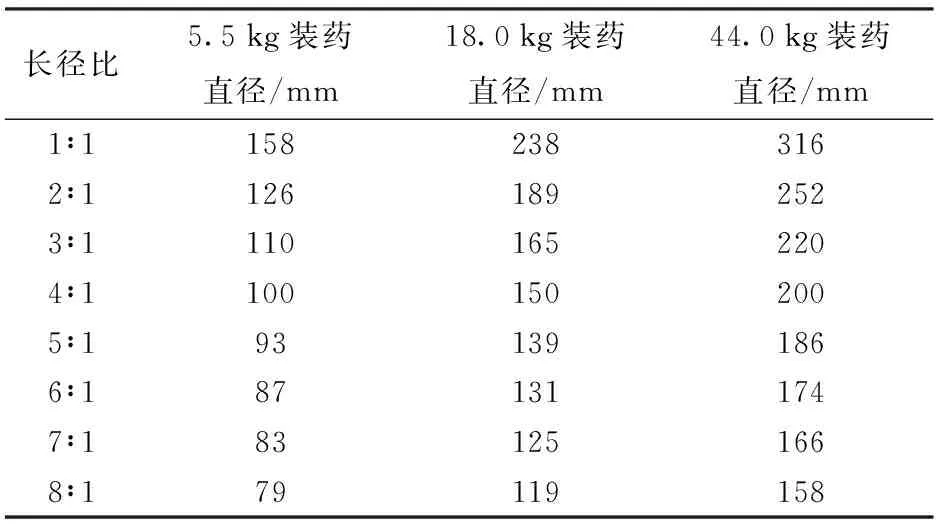

选取研究对象分别为装药量5.5 kg、18.0 kg以及44.0 kg的典型发动机装药,保持装药量不变改变长径比,计算长径比从1∶1到8∶1时发动机慢速烤燃发生响应前高温区域(155 ℃以上)的分布及占比情况,表3所示为不同装药量下长径比与直径对应关系。图17所示分别为装药量5.5 kg、18.0 kg、44.0 kg的发动机发生反应时高温区域占比随长径比变化的计算结果。

图17 不同装药量下高温区域占比随长径比变化Fig.17 Proportion of high temperature area versus length- to-diameter ratio for different charge masses

表3 不同装药量下发动机装药长径比与直径对应关系

分析3种装药量的发动机烤燃发生响应前的高温推进剂占比发现,随着装药量的变化,高温推进剂占比随着长径比的变化规律不同,小质量装药随着长径比增大,高温区域增加,大质量装药却相反,而18 kg装药的先减小后增大。针对这一奇怪现象进行分析,发现这3种装药量计算结果中高温区域占比的最小值分别发生在长径比为1∶1(装药量5 kg,直径158 mm)、4∶1(装药量18 kg,直径150 mm)及8∶1(装药量44 kg,直径158 mm),直径均在150~160 mm之间。为了验证这一猜想,针对装药量为44 kg的烤燃件继续增大长径比,分别计算长径比为10∶1(直径147 mm)和12∶1(直径139 mm)的情况,如果高温区域占比低于长径比为8∶1(直径158 mm)时,则可以认为在该直径时慢速烤燃反应前高温区域占比最高。计算结果如图18所示,当长径比为8∶1时,高温区域占比最小,验证了上述猜想。

图18 44.0 kg装药量高温区域占比随长径比变化规律Fig.18 Proportion of high temperature area of 44.0 kg charge versus length-to-diameter ratio

4.3 讨论

通过计算发现,高温区域占比最小时发生在装药直径为150~160 mm时,这可能与慢速烤燃时发生反应的位置相关。分析相同装药量在不同长径比情况下的慢速烤燃温度云图变化过程发现,在高温区域占比最小时,恰好是反应位置位于轴线中间时,如图19所示。由图19可以看出:当装药量为5.5 kg、长径比为1∶1(直径158 mm)时,反应位置已经在最中心,随着长径比增大(直径减小),高温区域占比逐渐增大;装药量为18.0 kg时,随着长径比的增大,反应位置向中心移动,可以看出在长径比为4∶1(直径150 mm)时,反应位置刚好移动到装药中心,此时高温区域占比最小;当装药量为44.0 kg时,在长径比为8∶1(直径158 mm)时高温区域占比达到最小。

图19 不同装药量高温区域占比与反应位置的关系Fig.19 Relationship between the proportion of high temperature area and reaction position for different charge masses

从图19中发生反应时的温度云图可以看出,高温区域占比最小发生在反应位置刚好移动在装药轴线中心时,这主要是因为当反应位置移动到装药中心时,高温区域集中在装药中心,推进剂分解放出的热量向外传递困难,高温区域更集中。随着直径的进一步减小,整体推进剂的温度分布温差变小,更加均匀,因此高温区域占比反而上升。

5 结论

本文针对发动机在慢速烤燃过程中的热量传递过程、温度分布及反应过程进行仿真研究,分析了尺寸大小及长径比对烤燃过程的影响规律。得出主要结论如下:

1)从传热角度分析,当弹药尺寸较大时,烤燃件内外的温差较大,需要更长的保温时间;尺寸为φ100 mm×200 mm的烤燃件在慢速烤燃30 h时内外温差6.4 ℃.

2)随着尺寸的增大,慢速烤燃反应时间推迟,反应温度提高,反应位置向装药边缘移动;当烤燃件尺寸较大时,反应位置与壳体边缘的距离保持不变。

3)随着长径比的增大,慢速烤燃反应时间缩短,反应温度降低,反应位置向两端移动;当长度足够大时反应位置与两端的距离保持不变。

4)在装药量分别为5.5 kg、18.0 kg及44.0 kg烤燃件中,当装药直径在150~160 mm时,3种烤燃件发生反应前的高温推进剂占比最小。

本文发动机烤燃件推进剂为实心装药结构,未考虑药型结构的影响,后续研究需要考虑发动机的实际装药结构。