锻造工艺对Ti-1300合金棒材组织和性能的影响

周 伟,辛社伟,李 倩,贾蔚菊,张思远,毛成亮,李思兰

(西北有色金属研究院,陕西 西安 710016)

与α、α+β型钛合金相比,β型钛合金具有更好的强度、塑性和韧性匹配,因而在航空航天、石油化工等领域得到了广泛的应用[1,2]。随着航空航天工业的发展,对钛合金比强度、塑性、韧性等提出了更高要求,具有更高强度水平的超高强度钛合金(Rm≥1250 MPa)成为钛合金材料的重点研究方向。其代表性的合金有美国的Ti-5553[3]、俄罗斯的VST-55531[4]和我国的Ti-1300[5]合金等。与其他β型高强钛合金相比,这些合金具有更高的强度和足够的韧性,同时具有较宽的加工范围和良好的淬透性,而且不易产生成分偏析,特别适用于飞机起落架和机身、机翼中的各种重要承力构件,可实现更优的减重效果。

众所周知,钛合金材料加工、组织和性能之间的关系一直是热加工领域的研究热点,β型钛合金的组织和性能更强烈依赖于加工过程。常用的钛合金锻造工艺主要有β锻造、近β锻造和α+β锻造[6,7]。不同锻造工艺通过影响组织中α相与β相的比例、形态及大小,最终导致力学性能的差异。

Ti-1300合金是西北有色金属研究院设计开发的一种超高强结构钛合金,该合金棒材力学性能满足Rm>1350 MPa,A>8%,KIC>55 MPa·m1/2,达到了BOEING公司标准BMS7-360H对Ti-5553合金的要求。对于Ti-1300超高强钛合金,国内学者开展了包括合金热处理工艺[8]、变形行为[9]、管材成形工艺[10]、相转变特征[11]等大量的研究工作,但关于不同锻造工艺下Ti-1300合金显微组织和力学性能的研究较少。为此,对Ti-1300合金棒材进行了β锻造、近β锻造和α+β两相区锻造试验,研究锻后Ti-1300合金棒材的显微组织和力学性能,以期为制备满足不同性能需求的Ti-1300合金锻件提供参考。

1 实 验

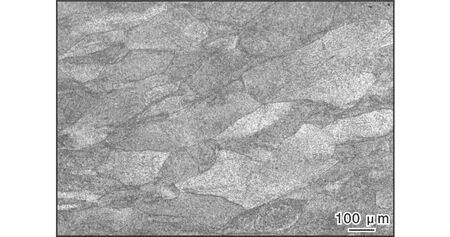

实验材料为西北有色金属研究院生产的Ti-1300合金锻坯,规格为200 mm×200 mm,(α+β)/β相转变温度为(830±5)℃。锻坯组织为未被完全破碎的粗大β晶粒,晶内析出弥散细小球状α颗粒,如图1所示。

图1 Ti-1300合金锻坯显微组织Fig.1 Microstructure of Ti-1300 alloy forging billet

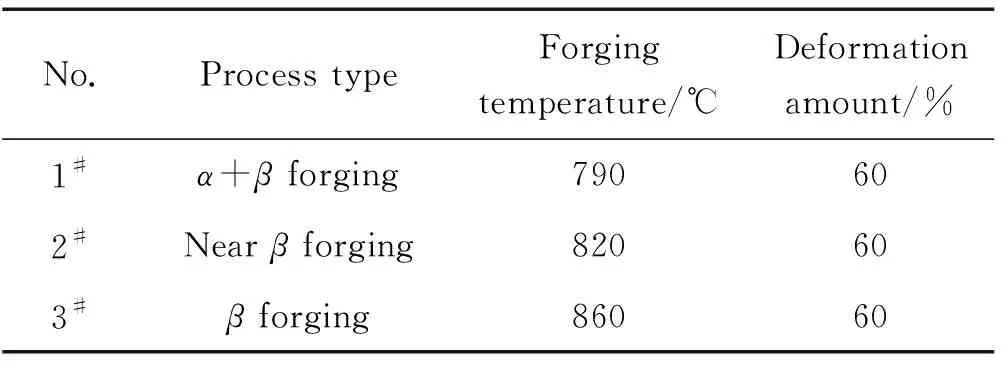

为了研究锻造工艺对Ti-1300合金棒材显微组织和力学性能的影响,分别采用α+β锻造、近β锻造和β锻造3种工艺将锻坯加工成φ130 mm的棒材,具体工艺参数见表1。分别从3种工艺制备的Ti-1300合金棒材上取样,进行760 ℃/1 h/AC+540 ℃/4 h/AC固溶时效处理。采用Olympus MG3光学显微镜和JSM-6700扫描电子显微镜(SEM)观察Ti-1300合金棒材的显微组织和断口形貌。采用INSTRON 5985万能拉伸试验机进行拉伸性能和平面应变断裂韧性试验。采用MTS810疲劳试验机测试疲劳裂纹扩展速率,载荷比R=0.1。

表1 Ti-1300合金锻造工艺

2 结果与讨论

2.1 锻造工艺对Ti-1300合金显微组织的影响

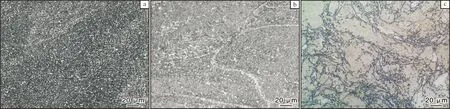

图2为经过α+β锻造、近β锻造和β锻造后Ti-1300合金棒材的显微组织。由于Ti-1300合金含有较多的β稳定元素,具有较高的β稳定性,抑制了α相的析出和长大,因此光学显微镜下难以清晰分辨出相的形态和尺寸特征,只能直观地比较析出相的含量。Ti-1300合金棒材经α+β锻造和近β锻造后,粗大的β晶粒被完全破碎,局部可观察到遗留的晶界痕迹,显微组织为大量细小析出相均匀密集地分布在β基体上(图2a、2b)。相比之下,β锻造后的合金组织明显不同,其特征是粗大的β晶粒被压扁变形,原始晶界不同程度地被破碎,析出相只在晶界附近析出且数量较少(图2c)。

图2 不同锻造工艺下Ti-1300合金棒材的显微组织Fig.2 Microstructures of Ti-1300 alloy bars under different forging processes: (a) α+β forging;(b) near β forging;(c) β forging

钛合金在α+β相区进行固溶时效处理通常不改变锻造后生成的初生α相形态,仅能通过固溶温度控制α相和β相比例[12]。3种锻造工艺采用相同的固溶温度,因此可以通过热处理后的显微组织表征锻造工艺对析出相形态的影响。为了能更好地揭示不同锻造工艺下Ti-1300合金初生α相的形态,对不同锻造工艺下热处理试样进行了SEM组织观察,如图3所示。从图3可以看出,高倍显微镜下能清楚地观察到初生α相(αp)的形貌和大小特征。Ti-1300合金经α+β锻造后αp相呈等轴状,分布较为均匀,尺寸大小相当,直径3~5 μm。近β锻造后αp相多为短棒状,宽度约1 μm,长度为3~7 μm,另有少量细小等轴初生α相,平均直径为0.5 μm。由于β锻造的变形温度在相变点之上,原始晶粒粗大,直径200~300 μm,锻造后晶粒被不完全破碎,沿晶界破碎生成的块状α相形状不规则,且分布不均匀。有报道称,块状α相与合金中元素不均匀扩散和内吸附引起的成分偏析有关[13]。

图3 Ti-1300合金棒材经不同工艺锻造及热处理后的显微组织Fig.3 Microstructures of Ti-1300 alloy bars after different forging processes and heat treatment: (a) α+β forging;(b) near β forging;(c) β forging

2.2 锻造工艺对Ti-1300合金力学性能的影响

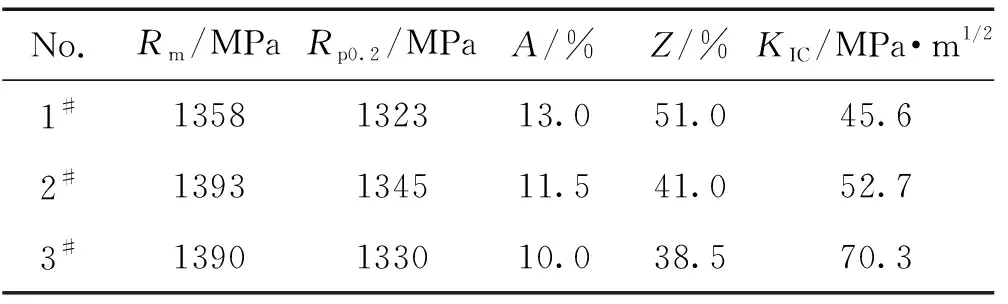

表2是Ti-1300合金棒材经不同工艺锻造及热处理后的室温拉伸和断裂韧性测试结果。从表2可以看出,近β锻造和β锻造Ti-1300合金的抗拉强度较高,超过α+β锻造约40 MPa,但α+β锻造Ti-1300合金的塑性最好,延伸率13.0%,断面收缩率为51.0%,高于近β锻造和β锻造。对比分析3种工艺后棒材的断裂韧性可知,β锻造后Ti-1300合金的断裂韧性最高,KIC值达到70.3 MPa·m1/2,近β锻造次之,为52.7 MPa·m1/2,α+β锻造后的断裂韧性仅为45.6 MPa·m1/2。钛合金断裂韧性的高低主要与裂纹尖端塑性区的尺寸有关[14]。

表2 Ti-1300合金棒材经不同工艺锻造及热处理后的拉伸性能和断裂韧性

图4为Ti-1300合金棒材经不同工艺锻造及热处理后的疲劳裂纹扩展速率。从图4可以看出,应力强度因子ΔK在10~15 MPa·m1/2时(Ⅰ区),3种状态的疲劳裂纹扩展速率均在10-5~5×10-4mm/cycle之间。随着ΔK增大(Ⅱ、Ⅲ区),合金疲劳裂纹扩展速率呈上升趋势。总体而言,β锻造Ti-1300合金较近β锻造和α+β锻造的具有更低的疲劳裂纹扩展速率。裂纹扩展过程强烈依赖于材料断裂韧性,材料断裂韧性是裂纹扩展的内在抗力参量[15],因此断裂韧性越高,疲劳裂纹扩展越缓慢。

图4 不同锻造工艺下Ti-1300合金棒材的疲劳裂纹 扩展速率Fig.4 Fatigue crack propagation rate of Ti-1300 alloy bars under different forging processes

从组织与性能的关系角度分析,Ti-1300合金在不同锻造工艺下表现出的性能差异主要是初生α相(αp)和次生α相(αs)共同作用的结果。

αp相含量变化会改变亚稳β相的溶质原子浓度,从而对αs相产生影响。β锻造后初生αp相含量较其他2种锻造工艺明显减少,亚稳β相相对不稳定,αs相易形核和长大,易形成较大长宽比的次生α相,这种组织断裂时更容易使裂纹发生偏折,合金的断裂韧性提高。

3 结 论

(1) 锻造工艺对Ti-1300合金棒材显微组织影响较大,不同锻造工艺下初生α相的形貌、尺寸均有所不同。α+β锻造后的初生α相为细小等轴状,近β锻造后多为短棒状,β锻造后为沿晶界形成尺寸较大的块状α相。

(2) Ti-1300合金棒材经不同工艺锻造及相同条件热处理后表现出的性能差异是初生α相和次生α相共同作用的结果。近β和β锻造后合金的抗拉强度高于α+β锻造约40 MPa。β锻造后合金表现出较高的断裂韧性,近β锻造次之,α+β锻造最低。本实验条件下,经β锻造的Ti-1300合金棒材抗拉强度达到1390 MPa,断裂韧性超过70 MPa·m1/2,是最优的锻造工艺。