预应变对Zr702/TA2/Q345R复合板低周疲劳行为的影响

周彬彬,于 鹏,常 乐,周昌玉,业 成,张伯君

(1.南京工业职业技术大学, 江苏 南京 210023)(2.南京工业大学, 江苏 南京 211816)(3.南京市锅炉压力容器检验研究院, 江苏 南京 210028)

在设备制造、组装及工程建设中,材料不可避免地会产生塑性变形,即出现预应变[1-4]。研究表明[5],预应变能够在一定程度上提高材料的屈服强度和抗拉强度,但会引起材料塑性和韧性的降低。对于均质材料,因预应变处理引起的材料强度提高会导致高周疲劳寿命提高,而引起的塑性耗散可能导致低周疲劳寿命降低。对不同材料预应变后的低周疲劳研究表明,预应变对疲劳寿命的影响具有差异性。预应变会显著抑制非对称加载下工业纯钛的棘轮变形,降低循环变形过程中的应变幅,从而提高疲劳寿命[6,7]。而应变控制下,Q345R钢循环变形过程中的应力幅在预应变后显著提高,因此塑性损伤程度提高,疲劳寿命降低[8]。材料在塑性变形过程中会产生位错和孪晶,从而影响后续的循环变形行为[9-11]。一方面,预应变过程中形成的位错结构将阻碍循环变形过程中位错的产生,提高循环变形能力,因此材料的疲劳寿命提高[12];另一方面,位错与孪晶相互作用可能引发应力集中,促进微裂纹的形成,从而降低疲劳寿命。可见,预应变对材料疲劳寿命的影响需要结合材料的循环变形特性及显微组织进行研究。

锆-钛-钢爆炸焊接复合板在满足耐腐蚀性、结构强度等设计要求的情况下,大幅降低了纯锆设备的制造成本,在化工及核电工业中得到广泛应用[13]。由于锆-钛-钢复合板在生产过程中不可避免的会产生预变形,同时爆炸焊接工艺还会导致复合板界面产生脆性金属间化合物,而金属复合板组分材料间普遍存在力学性能差异,这都将导致金属复合板低周疲劳行为显著区别于均质单一材料。

目前,预应变对低周疲劳行为影响的研究还局限于均质单一材料,而对受预应变影响的金属复合板低周疲劳行为的研究还未见报道[14,15]。基于此,以锆-钛-钢复合板为研究对象,研究其受预应变影响的低周疲劳行为,详细探讨加载参数及预应变对锆-钛-钢复合板疲劳损伤、棘轮损伤、疲劳寿命的影响,为金属复合板设备的安全运行提供理论依据和工程评价方法。

1 实 验

实验材料为爆炸复合Zr702/TA2/Q345R复合板,其Zr702纯锆层厚度2 mm,TA2纯钛层厚度1.8 mm,Q345R钢层厚度8.2 mm。

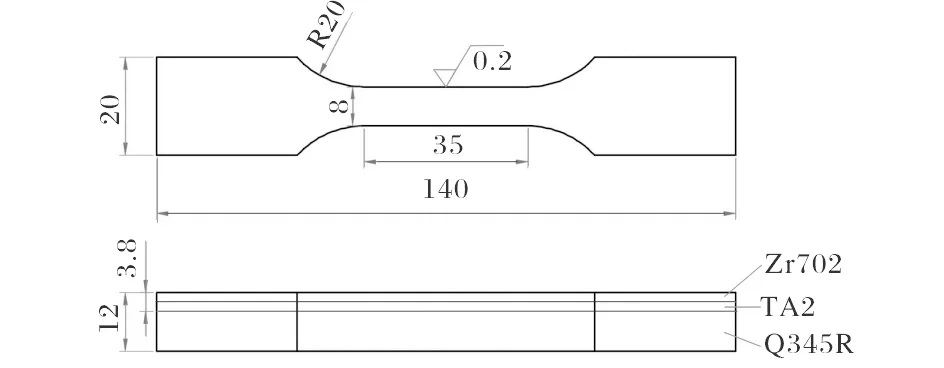

采用线切割从复合板上切取低周疲劳试样,取样位置远离复合板边缘及爆炸中心。试样标距段依次经400#、800#、1200#、2000#砂纸打磨。疲劳试样尺寸如图1所示。

图1 Zr702/TA2/Q345R复合板低周疲劳试样尺寸示意图Fig.1 Schematic diagram of low cycle fatigue specimen of Zr702/TA2/Q345R composite plate

对金属复合板进行预拉伸变形,可能导致结合界面初始缺陷被过分放大[16],因此,宜采用低预应变水平进行探究。本实验中,预应变水平分别设置为0%、2%、4%,应力幅σa分别设置为310、340、370 MPa,平均应力σm分别设置为0、30 MPa。低周疲劳实验采用对称及非对称载荷加载,具体实验方案如表1所示。

表1 Zr702/TA2/Q345R复合板预应变低周疲劳实验方案

在MTS809疲劳试验机上进行低周疲劳实验,采用应力控制加载模式。实验过程中,应力保持恒定,加载波形为三角波,加载速率为600 MPa/s。预应变拉伸方向与疲劳实验载荷施加方向一致,为垂直于复合板轧制方向。实验数据由MTS809疲劳实验机自动记录,当试样标距段发生断裂,低周疲劳实验停止。用线切割方法从疲劳断裂试样标距段切取金相试样,采用蔡司Axio Imager A1m光学显微镜观察微观组织。采用Phenom Pro X型扫描电子显微镜观察疲劳试样断口形貌。

2 结果与分析

2.1 预应变对显微组织的影响

不同预应变水平下Zr702/TA2/Q345R复合板的显微组织如图2所示。从图2a~2f可以看出,Zr702纯锆和TA2纯钛中滑移带和孪晶组织随着预应变水平的提高而增加。Zr702纯锆及TA2纯钛原始组织为密排六方(HCP)结构,在预应变后位错密度显著提高,产生的位错缠结和塞积会阻碍新位错的产生,进而导致材料的屈服强度提高[11]。从图2g~2i可以看出,Q345R钢层原始组织为铁素体和珠光体,预应变前后并未观察到显著变化。

图2 不同预应变下Zr702/TA2/Q345R复合板的显微组织Fig.2 Microstructures of Zr702/TA2/Q345R composite plate under different pre-strain levels: (a,d,g) 0%; (b,e,h) 2%; (c,f,i) 4%

密排六方金属对称性低,独立的滑移系少,且由于金属锆和钛的轴比均小于理想轴比1.633,因此滑移方式复杂。尽管锆材和钛材空间独立的滑移系数目较少,却依旧拥有较好的塑性,这主要是由于孪晶对塑性变形的贡献。研究表明,常温下密排六方金属材料很容易产生形变孪晶,而体心立方金属只有在极低温度或极高变形速率下才会产生形变孪晶[17-19]。孪晶提供的独立切变、晶粒再取向和二次孪晶均有利于塑性变形,并且孪晶晶界可以阻碍位错的运动,提高材料的强度,从而起到细晶强化的作用[20]。

2.2 预应变对低周疲劳行为的影响

2.2.1 预应变对循环变形行为的影响

一般而言,循环加载过程中应变范围越大,材料的损伤累积程度越高。图3为对称及非对称载荷下不同预应变水平Zr702/TA2/Q345R复合板应变范围随循环次数的变化曲线。可以看出,预应变处理后,应变幅随加载次数增加而提高,Zr702/TA2/Q345R复合板依旧表现出循环软化特征,应变范围相较于未经预应变处理的试样大幅提高。

对于Zr/Steel复合板,应力幅以及平均应力的提高都会促进应变范围增加,加快塑性应变的累积[21]。从图3a~3c可以看出,对称应力控制时,预应变后的应变范围相较于预应变前显著提高。其中,2%及4%预应变水平下应变范围相近,二者差异主要出现在加载后期及应力幅较高时。从图3d~3f可以看出,非对称载荷下,整个加载周期的应变范围随着预应变水平提高而增加。因此,相较于未预应变处理试样,所有试样循环软化行为受到预应变的促进作用,应变范围显著提高。但是,并非所有加载参数下的应变范围都随着预应变水平提高而增大,图3a和图3b中,2%与4%预应变下的应变范围十分接近。单一均匀Q345R钢表现出循环软化特征,而预应变处理会提前损耗Q345R钢的塑性变形能力,提高其在循环变形过程中的损伤累积。可见,由于基材Q345R钢在Zr702/TA2/Q345R复合板中占比高,复合板在预应变下的循环变形特性主要受到预应变后基材Q345R钢的影响。

图3 对称及非对称载荷下不同预应变水平Zr702/TA2/Q345R复合板应变范围随循环次数的变化Fig.3 Variation of strain range with cycle number of Zr702/TA2/Q345R composite plate under different pre-strain levels: (a,b,c) symmetrical stress control; (d,e,f) asymmetric stress control

研究表明,Zr/Steel复合板裂纹总是在锆-钢界面脆性金属化合物或缺陷处萌生[21],其循环变形行为及疲劳寿命受到取样位置、结合界面缺陷和界面强度的显著影响。并且,预应变后,Zr702/TA2/Q345R复合板组成材料的强度均得到了不同程度的提高,这导致微孔、塑性损伤及微裂纹更易在界面处形成,从而提高整体材料的应变范围,影响整体材料的循环变形特征。

图4给出了对称及非对称载荷下Zr702/TA2/Q345R复合板疲劳寿命随预应变水平的变化。从图4可以看出,除AS1组外,其余加载参数下预应变后的疲劳寿命较未经预应变的下降。理论上,随着预应变水平提高,材料塑性被提前损耗,应变范围增加,循环加载过程中的塑性损伤程度也不断提高,疲劳寿命因此下降。但是,图4中,随着预应变水平的进一步提高,2%及4%预应变下疲劳寿命的变化规律并不明显,仅有S2组、AS2组和AS3组的疲劳寿命随预应变提高而持续降低。

图4 对称及非对称载荷下Zr702/TA2/Q345R复合板疲劳寿命随预应变水平的变化曲线Fig.4 Variation curves of fatigue life with pre-strain levels of Zr702/TA2/Q345R composite plate: (a) symmetrical stress control; (b) asymmetric stress control

对单一均质材料而言,应变幅大小直接决定了材料内部塑性损伤累积程度,材料疲劳寿命主要取决于应变幅大小。在多数加载参数下,2%与4%预应变试样的应变幅曲线比较接近(见图3),因此二者疲劳寿命之间的差异并不显著。此外,与单一均质材料相比,爆炸焊接复合板疲劳裂纹通常萌生于界面涡流区的脆性二次金属化合物[21],并且界面处夹杂、未熔合、脆性金属间化合物及气孔的存在都会影响疲劳寿命。可见,2%及4%预应变下应变幅的相似性,以及试样之间界面结合质量的差异性,是导致图4中不同预应变下疲劳寿命变化规律不明显的原因。

2.2.2 预应变对棘轮变形行为的影响

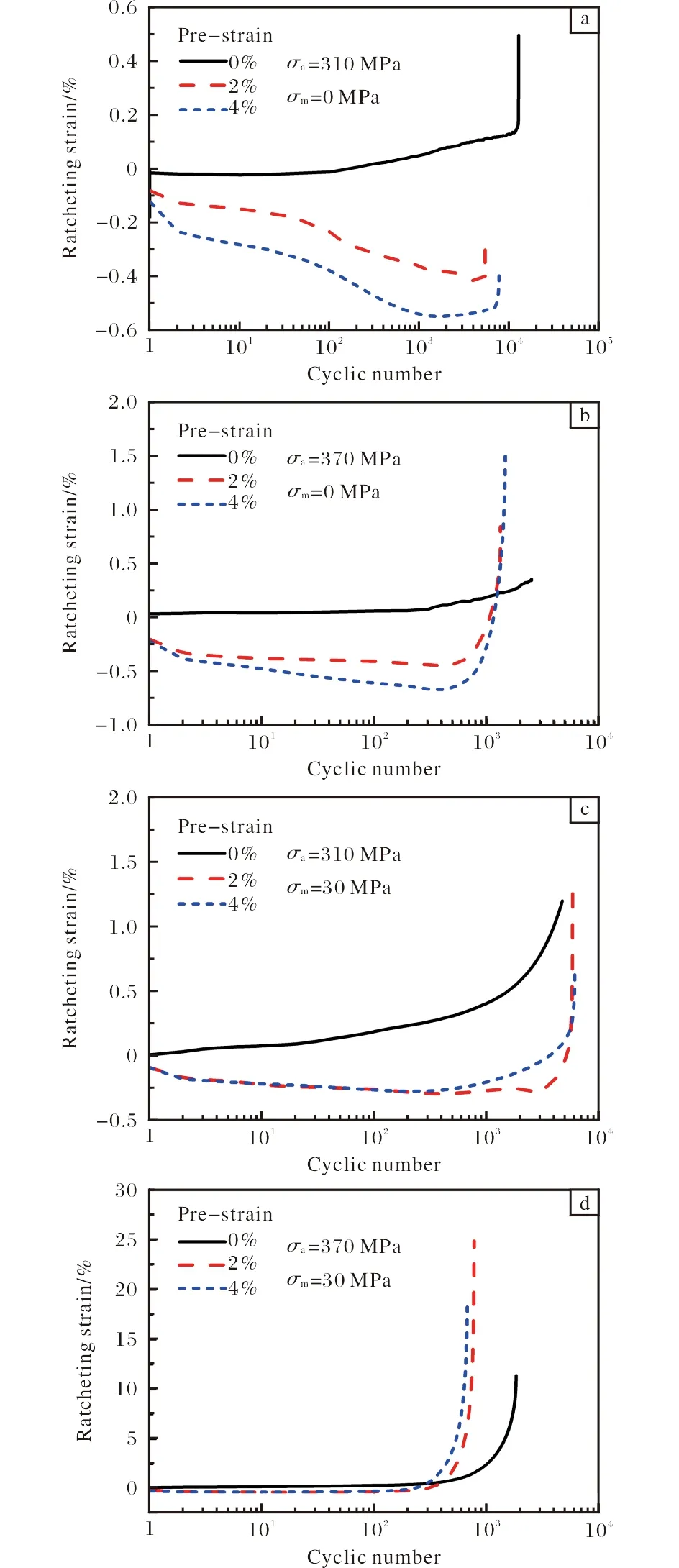

非对称加载时,材料的循环软化行为会促进棘轮应变的累积,循环硬化行为会抑制棘轮应变的累积[22],而预应变处理引起的包辛格效应会抑制材料的棘轮变形。图5给出了对称及非对称载荷下不同预应变水平Zr702/TA2/Q345R复合板棘轮应变随循环次数的变化。图5a和5b表明,未经预应变处理的复合板在对称应力控制加载模式下会发生缓慢的正向棘轮应变累积。不同于未经预应变处理试样缓慢增加的棘轮应变,预应变试样的棘轮应变随着循环加载次数的增加而不断下降,并且在稳定循环阶段一直保持下降趋势。预应变水平越高,稳定循环阶段下的棘轮应变越低。根据包辛格效应[23],材料经过拉伸预应变后其压缩屈服极限下降,这导致了Zr702/TA2/Q345R复合板出现反向棘轮应变累积。由于棘轮损伤由正向棘轮应变引起,因此预应变引起的反向棘轮应变导致棘轮损伤程度降低。

从图5c可以看出,非对称应力控制时,相较于未经预应变处理的试样,预应变处理后的试样依旧出现显著的反向棘轮应变累积,且2%及4%预应变水平下棘轮应变十分接近。图5d中,由于棘轮应变在加载后期快速增加,使得加载初期的反向棘轮应变累积相比之下并不明显。棘轮应变直接取决于平均应力大小,并且在高应力幅时对平均应力的敏感程度更高[22],因此,图5a~5d中加载后期棘轮应变都出现了快速增加,数值为正,即棘轮应变累积方向与载荷加载方向一致。

图5 对称及非对称载荷下不同预应变水平Zr702/TA2/Q345R 复合板棘轮应变随循环次数的变化曲线Fig.5 Variation curves of ratcheting strain with cycle number of Zr702/TA2/Q345R composite plate under different pre-strain levels: (a,b) symmetrical stress control; (c,d) asymmetrical stress control

为进一步明确预应变对棘轮应变的影响,图6给出了不同加载条件下Zr702/TA2/Q345R复合板0.5Nf及0.9Nf处棘轮应变随预应变水平的变化规律。图6表明,稳定循环阶段0.5Nf处的棘轮应变变化更能反映预应变对整体材料棘轮变形的影响。0.5Nf处的棘轮应变变化规律表明,预应变降低了对称及非对称加载下材料的棘轮应变,抑制了棘轮损伤的产生,理论上可以提高材料的疲劳寿命。这表明,0.5Nf处棘轮变形特征随预应变水平变化规律明显优于0.9Nf处。这是由于0.9Nf处于循环变形后期,复合板的循环变形行为开始受到其界面脆性金属间化合物脆性开裂的强烈影响[21],在此时预应变对循环变形特征的影响不再显著。

图6 对称及非对称载荷下Zr702/TA2/Q345R复合板0.5Nf及0.9Nf处棘轮应变随预应变水平的变化曲线Fig.6 Variation curves of ratcheting strain at 0.5Nf and 0.9Nf with pre-strain levels of Zr702/TA2/Q345R composite plate: (a) symmetrical stress control; (b) asymmetrical stress control

尽管预应变抑制了棘轮变形,降低了棘轮损伤,但是提高了应变范围,导致循环载荷下的塑性损伤累积程度提高,提高了疲劳损伤程度。此外,预应变处理增加了涡流区脆性化合物与周边材料的变形不协调,引起的组分材料增强导致结合界面更加脆弱,并且放大了界面处的原始缺陷。

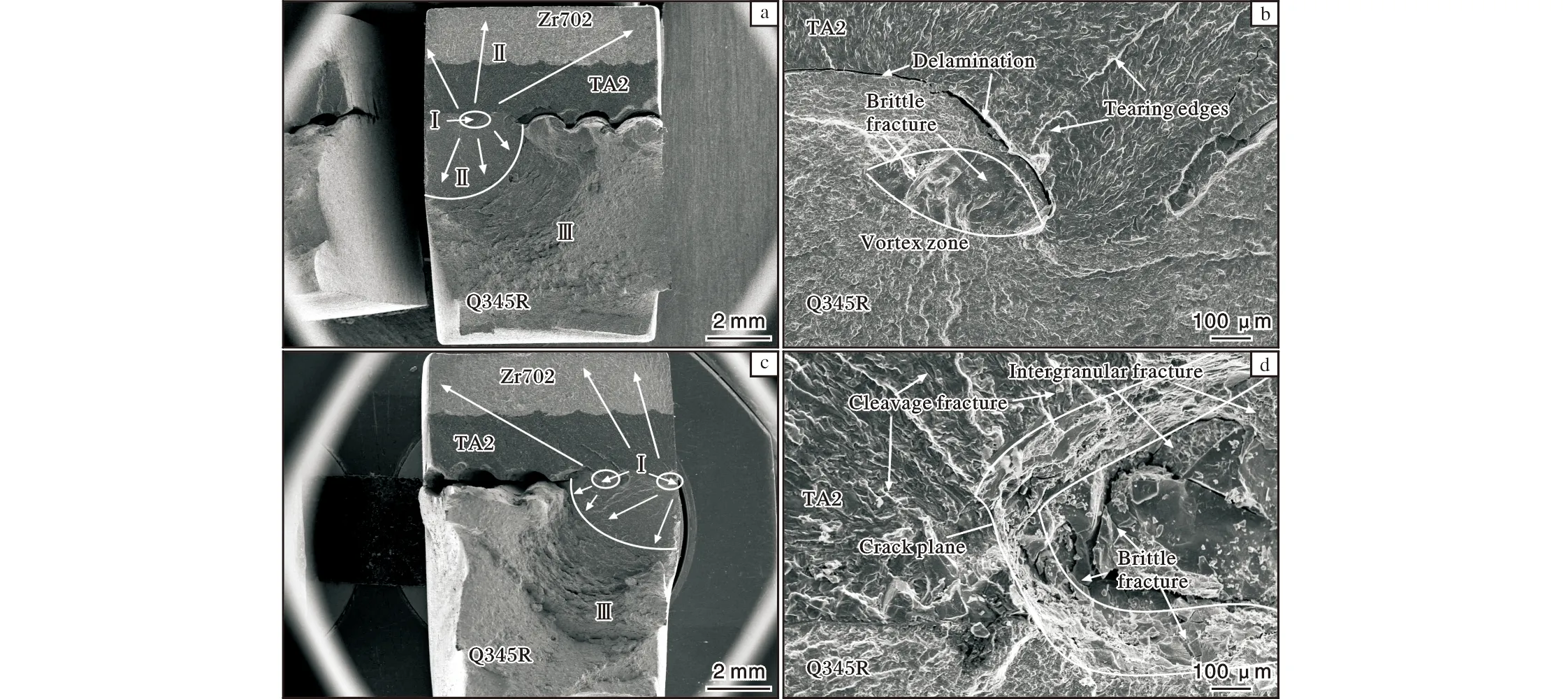

2.2.3 低周疲劳断口分析

图7为应力幅340 MPa时,Zr702/TA2/Q345R复合板在不同预应变水平下的疲劳断口形貌。对比图7a、7c可以看出,预应变后瞬断区塑性变形程度略高、面积略大。疲劳寿命的差异还体现在裂纹萌生阶段和预应变导致的塑性变形能力变化。预应变后,材料剩余塑性变形能力大幅下降,内部损伤更早形成[24],并且预应变导致的组分材料屈服强度提高及脆性化合物处的变形不协调导致界面更易损伤,疲劳寿命较未预应变时下降。

图7 应力幅为340 MPa,Zr702/TA2/Q345R复合板在不同预应变水平下的疲劳断口形貌Fig.7 Fracture morphologies of Zr702/TA2/Q345R composite plate under different pre-strain levels with stress amplitude of 340 MPa: (a,b) 0%; (c,d) 2%

预应变提高了位错密度,导致位错滑移时更容易发生交截和缠结,提高后续位错滑移的阻力[11],这是屈服强度随预变形水平提高而增加的原因。并且预变形会提高试样表面及内部微裂纹缺陷的形成数量。裂纹萌生于界面脆性化合物,因此呈现出多源性,预应变水平的提高增加了界面损伤的机率。对比图7b、7d可以看出,预应变前,裂纹萌生于脆性化合物,并向两侧材料稳定扩展,扩展平面在化合物及组分材料内平整均匀;预应变后,裂纹源区形貌变得不再平整,裂纹扩展平面出现变化,这表明预应变后脆性化合物与母材之间的变形不协调使裂纹更倾向于沿着脆性化合物边界扩展。此外,预应变导致界面初始缺陷被放大,并且组分材料强化导致界面更加脆弱。由于复合板脆性裂纹萌生的多源性,不同萌生位置的裂纹扩展平面相互交汇,形成明显的撕裂棱及裂纹“爬坡”现象[25]。

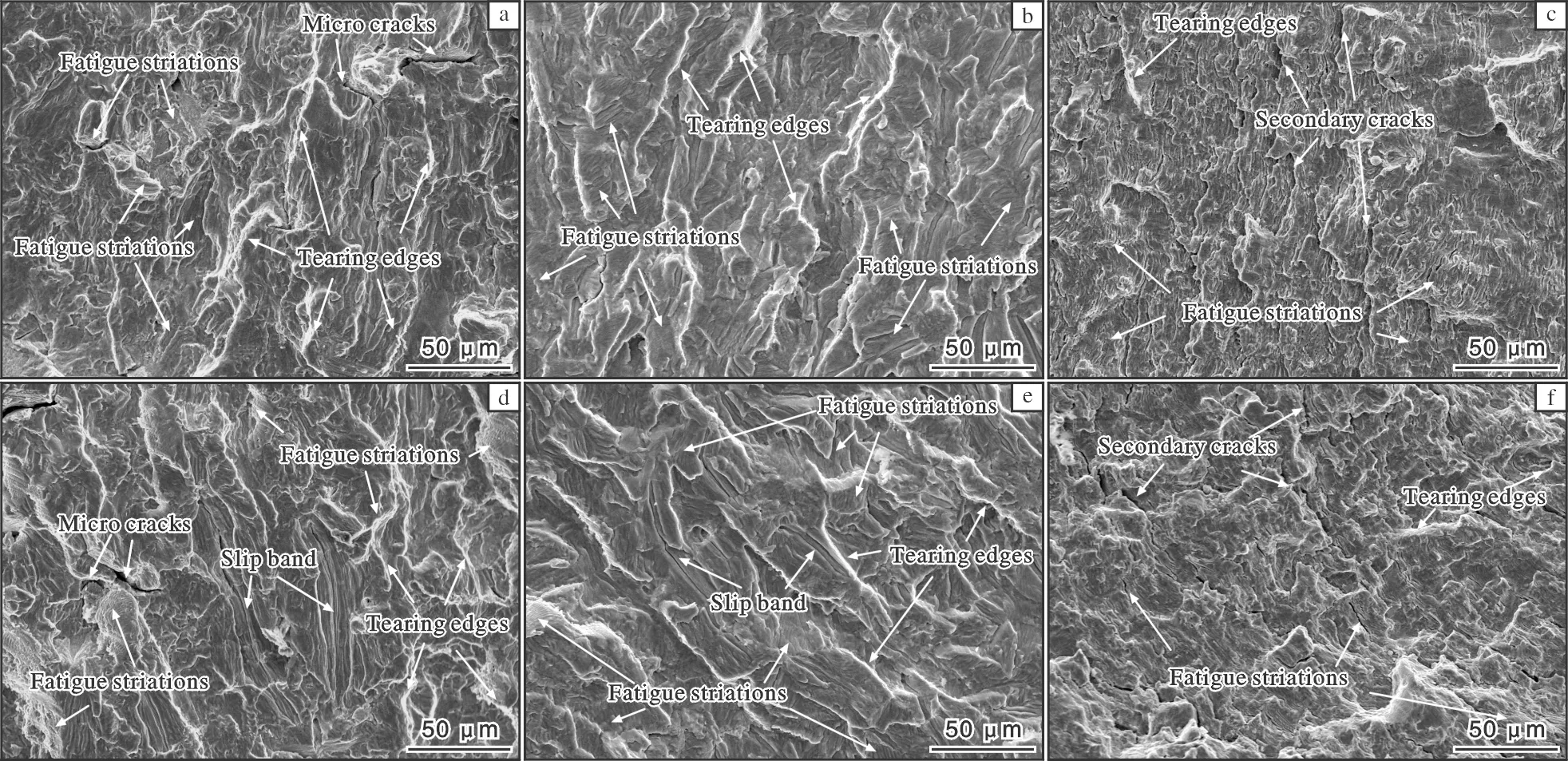

图8为不同预应变下Zr702/TA2/Q345R复合板各层材料的疲劳断口形貌。从图8a和8d可以看出, 预应变前后Zr702纯锆裂纹扩展平面中的撕裂棱特征明显,并伴随有很浅的疲劳辉纹及韧窝;预应变后,变形滑移带则更长、更明显。此外,Zr702纯锆中没有观察到具有明显方向性的微裂纹,这表明微裂纹并非形成于裂纹扩展过程中,可能是爆炸焊接后覆材组织中形成的初始缺陷。从图8b和8e可以看出,预应变前后TA2纯钛中都存在密集的疲劳辉纹和明显的撕裂棱特征,但钛材中疲劳辉纹的方向性不如钢材;预应变后,钛材中疲劳辉纹特征变浅,撕裂棱特征也略微减少,并且能够观察到明显的变形滑移带。从图8c和8f可以看出,Q345R钢中疲劳辉纹特征和二次裂纹特征显著,伴随少量撕裂棱特征;预应变后,Q345R钢中疲劳辉纹特征变浅,方向性变差。

图8 不同预应变下Zr702/TA2/Q345R复合板各层材料的疲劳断口形貌Fig.8 Fatigue fracture morphologies of each layer of Zr702/TA2/Q345R composite plate under different pre-strain levels: (a) Zr702 pure zirconium,0%;(a) Zr702 pure zirconium,0%;(b) TA2 pure titanium,0%;(c) Q345R steel,0%;(d) Zr702 pure zirconium,2%;(e) TA2 pure titanium,2%;(f) Q345R steel,20%

断口观察表明,预应变后,疲劳辉纹特征变浅且方向性变差,锆材和钛材中出现明显的变形滑移带。循环载荷下,疲劳裂纹尖端不断发生钝化再锐化,裂尖损伤逐渐发展,形成疲劳辉纹特征。预应变产生的位错及孪晶会阻碍循环加载过程中新位错的产生[22],从而提高抗裂纹扩展阻力,这是预应变后疲劳辉纹特征减少的原因。此外,预应变处理提高了材料强度,导致材料后续塑性变形能力降低,裂尖的钝化再锐化程度降低,疲劳辉纹特征不再明显。

3 结 论

(1) 预应变提高了Zr702/TA2/Q345R复合板各层材料的屈服强度。预应变后,锆材及钛材中的位错及孪晶结构大量增加,而基材Q345R钢的组织未发生显著变化。

(2) 预应变提高了Zr702/TA2/Q345R复合板循环变形过程中的应变范围,促进了塑性损伤累积,加快了损伤的形成,导致疲劳寿命降低。

(3) 尽管预应变抑制了Zr702/TA2/Q345R复合板低周疲劳过程的棘轮变形,降低了棘轮损伤,但是提高了应变范围,导致循环载荷下的塑性损伤累积程度提高,提高了疲劳损伤程度。