软土常压刀盘盘面开口及盘体结构优化设计研究

暨智勇

(中国铁建重工集团股份有限公司, 湖南 长沙 410100)

0 引言

泥水平衡盾构通过一定压力泥浆(泥膜)支撑稳定掌子面,实现高精度泥水舱压力平衡控制[1-2],目前被广泛应用于含水量高的松软黏性土层、滞水砂层、卵砾石地层,土体水压与渗透系数大的地层以及过江过海等公路、铁路隧道工程中。常压刀盘内部设计有满足换刀空间要求的腔体,作业人员在常压状态下即可对刀具进行更换[3-4],常压刀盘是泥水平衡盾构的核心部件。自海瑞克1997年设计出第1台配备常压刀盘的泥水平衡盾构并应用于德国汉堡易北河4号隧道以来,常压刀盘以其安全、高效的换刀特点,被广泛应用于高水压等复杂地质工程施工中[5-6]。常压刀盘盘面的开口是渣土进入泥水舱的通道,开口特性直接影响渣土流动性,开挖的渣土若无法快速进入泥水舱出渣通道,将积聚于刀盘上造成刀盘结泥饼,导致盾构无法正常掘进。另外,开挖破岩过程产生的剧烈振动作用以及破碎的渣土、卵砾石等颗粒在刀盘快速旋转搅拌下产生的巨大冲击作用,要求刀盘结构具有更高的强度和刚度[7-9]。因此,盘面开口和盘体结构是常压刀盘设计的关键。

在常压刀盘设计方面,国内外学者已做了大量的研究工作。杨志勇等[10]分析了刀盘开口率、泥水压力、刀盘直径和地层条件对刀盘转矩的影响规律以及刀盘正面、背面摩阻转矩和侧面转矩占刀盘总转矩的比重。周文波等[11]针对武汉三阳路过江隧道工程刀具磨损快、结泥饼等问题,提出刀具布置、刀具选型及泥饼冲刷等优化措施。李雪等[12]分析了南京某越江泥水盾构隧道施工过程中刀具磨损情况,得出了不同地层刀具容许切削轨迹长度。陈健[13]对常压刀盘的换刀技术原理、技术流程、适用范围和优缺点等进行了分析和总结。房中玉[14]通过建立常压刀盘温度在线监测系统,对施工过程中结泥饼和地质参数的变化进行了预测。张晓平等[15]采用隧道断面面积统计分析法和分段体积统计分析法对大直径泥水平衡盾构在密实复合砂层中的刀具磨损量及刀具寿命进行预测。尽管国内外已有许多针对不同地质条件的常压刀盘开口与盘体设计、刀具选型布置、常压换刀与刀具状态检测等相关研究,但仍然缺乏对常压刀盘灵敏度与拓扑结构优化设计理论模型的研究,对于常压刀盘盘体结构与尺寸、开口形状与大小也未有相关报道。因此,开展常压刀盘设计方法研究具有十分重要的意义。

本文开展了辐臂结构特征设计研究,基于渣土流动性分析对软土常压刀盘盘面开口形状进行优化,采用灵敏度分析法获取盘体结构参数对刀盘静动态特性的敏感程度,构建以结构最大应力、位移以及刀盘质量为约束,以刚度最大化为优化目标的优化模型,利用可行方向法得到最优盘体结构设计,并将其应用于常德沅江过江隧道工程的刀盘设计中,验证了设计方法的合理性。

1 工程概况

常德沅江过江隧道是湖南省沅江流域中第1条城市交通跨江隧道,隧道线路全长2 240 m,盾构段长度约为1 680 m。隧道主要穿越地层为圆砾、卵石,隧道东线纵断面如图1所示。该工程项目具有断面大、水文地质条件复杂、穿越地层强度高以及渗透系数大等特点,水土压力一般约为0.35 MPa,工程拟采用1台直径为11.75 m的泥水平衡盾构施工。

图1 隧道东线纵断面图

为保证开挖效率及人员换刀作业的安全性,刀盘需配置常压撕裂刀和常压切刀。盾构掘进时需严格控制开挖舱压力和泥浆进出流量,保证开挖面的稳定,这是本工程的重点。隧道穿越部分地层为全断面黏土地层,掘进过程中刀盘盘面易集结泥饼,带压进舱处理风险高,防刀盘结泥饼是本工程的难点。在设计过程中,需充分考虑隧道地质与水文特征,进行刀盘针对性设计。

2 辐臂结构特征设计

软土常压刀盘的辐臂是刀具的主要安装部位,同时也为作业人员进舱换刀提供常压通道。辐臂数量及尺寸是刀盘构型设计的关键决定因素,需保证刀盘具有足够的强度、刚度以及换刀空间。常压刀盘是通过封闭钢结构为换刀作业人员提供常压作业空间,通常要求刀盘中心区域为作业人员进出通道,外周设置多个辐臂,作业人员从中心区域可进入到各辐臂内部进行换刀作业,故刀盘中心区域为封闭空间。辐臂上设置的刀具随着分布半径的增大单位时间行走距离逐渐增大,刀盘外周刀具磨损速率加快,因此越靠外侧安装的刀具数量越多。为提升刀盘切削破碎岩土的能力,还可设置多种刀具组合。刀盘辐臂面板尺寸设计与其上刀具安装布置的空间需求直接相关。普通撕裂刀与切刀安装所需空间小,布置相对灵活,对刀盘拓扑结构影响较小。而常压更换撕裂刀、常压更换切刀及其刀具组件尺寸大,且安装完成后还需要留有一定的换刀空间,故刀盘辐臂结构特征设计需充分考虑常压刀具安装及换刀作业的需求。

2.1 辐臂数量

常压切刀通常对称布置于辐臂两侧,为使得辐臂上布置的常压切刀能连续刮削岩土,相邻轨迹上的2把常压切刀开挖应设置一定重合度。由于刀杆、刀筒、闸门等常压刀具组件结构尺寸较大,为保证刀具组件安装与换刀作业互不干涉,显然无法将相邻切削轨迹上的2把常压刀具布置在同一辐臂上,同时需避免同一辐臂上布置的相邻常压切刀安装与闸门开闭相互干涉,并满足常压切刀切削轨迹的连续性。相邻常压刀具切削轨迹与尺寸布置示意如图2所示。由此得出常压刀盘辐臂数量Nf计算公式,见式(1)。

(1)

式中:Nf为辐臂数量,取正整数;Wl为常压刀具闸门开启长度;Wg为换刀工装安装长度;Sa为刀间距。

图2 相邻常压刀具切削轨迹与尺寸布置示意图

常德沅江过江隧道工程项目采用的常压切刀闸门开启长度Wl为778 mm,换刀工装安装长度Wg为50 mm,切刀刀刃宽度为220 mm。为保证相邻切刀切削轨迹的连续性,最终选取常压切刀刀间距为195 mm。由式(1)可知,刀盘辐臂数量不应少于5个。

2.2 辐臂面板尺寸

根据刀具布置特点,软土常压刀盘可分为中心区域、正面区域和边缘区域3个部分,如图3所示,各区域辐臂面板选取原则可采用数学模型进行表征。

刀盘中心区域由多个辐条交汇的无开口部分形成圆形区域,其范围一般根据中心过渡连接区域的撕裂刀安装尺寸lw1确定,其半径中心过渡连接区域需保证至少能够安装1把撕裂刀,如图4所示。中心过渡连接区域面板宽度尺寸lw1需考虑撕裂刀闸门开启长度Wl、闸门工装安装长度Wg和辐臂板厚Wb,则可得到中心过渡连接区域面板宽度尺寸范围表达式:

(2)

图3 刀盘辐臂面板尺寸主要参数

lw1≥Wl+2Wg+2Wb。

(3)

图4 中心区域撕裂刀安装示意图

常德沅江过江隧道工程项目常压撕裂刀闸门开启长度Wl和闸门工装安装长度Wg与常压切刀相同,辐臂板厚Wb一般不小于80 mm,则中心过渡连接区域面板宽度尺寸lw1≥1 038 mm。确定辐臂数量后,再代入式(2),即可求得中心无开口部分圆形区域的半径。

正面区域辐臂尺寸由刀具布置空间和开口率共同确定,正面区域辐臂要求可对称布置2把常压切刀。随着刀具安装极径增加,刀具切削轨迹增长,刀具磨损加快,需适当增加刀具布置数量,除对称布置2把常压切刀外,还需留有2把撕裂刀的布置空间,如图5所示。另外,正面区域布置的常压切刀不能与中心区域常压撕裂刀干涉,正面区域辐臂宽度lw2根据刀具布置和刀盘开口要求进行选取,其宽度最小值[lw2]min和最大值[lw2]max需满足:

(4)

式中:lt为刀筒安装尺寸;lj为刀筒工装安装尺寸;Rt为切刀刀筒法兰半径;Rl为撕裂刀刀筒法兰半径;αt为常压切刀安装角度。

图5 正面区域常压刀具安装类型及尺寸示意图

常德沅江过江隧道采用的常压切刀刀筒安装尺寸lt为790 mm,刀筒工装安装尺寸lj为100 mm,切刀刀筒法兰半径Rt为130 mm,撕裂刀刀筒法兰半径Rl为263 mm,切刀安装角度αt取35°。由式(4)可得,正面区域辐臂尺寸[lw2]min≥1 219 mm,[lw2]max≥2 673 mm。

边缘区域常压刀具的安装不能与外周大圆环干涉,且需要留有一定的人工操作空间,边缘区域需满足可以布置2把常压切刀以及2把撕裂刀的要求,故边缘区域宽度需满足:

lw3≥2ltsinαt+2Rtcosαt+2Rl+Wl+2lj+Wg。

(5)

根据刀具结构尺寸及布置要求,边缘区域宽度取值lw3≥2 673 mm。

2.3 辐臂厚度

常压刀盘辐臂厚度WP同样由刀具安装尺寸lt、切刀换刀装置长度lg、人员换刀作业最小预留长度lh等决定,并考虑常压刀具安装角度αt,如图6所示。则可以得到常压刀盘辐臂的厚度

WP≥(lt+lg+lh)cosαt。

(6)

图6 常压刀盘辐臂厚度尺寸示意图

常压切刀换刀装置长度lg为1 100 mm,人员换刀作业最小预留长度lh≥400 mm,故辐臂厚度WP≥2 290 mm。

3 盘体渣土流动特性的影响分析

盘体渣土流动性主要与辐臂数量和开口分布有关,第2节已确定盘体辐臂数量和结构尺寸要求,在此基础上进行仿真分析,最终可得到常德沅江过江隧道工程项目盘体结构形式。

3.1 辐臂数量对渣土流动特性的影响分析

由2.1节可知,常德沅江过江隧道工程项目软土常压刀盘辐臂数量不少于5个,随着辐臂数量的增加,刀盘开口必然显著减小,当辐臂数量增加到7个时,刀盘开口将变得极小。因此,通常采用5辐臂或6辐臂的设计形式,其拓扑结构图如图7所示。

(a) 5辐臂结构

(b) 6辐臂结构

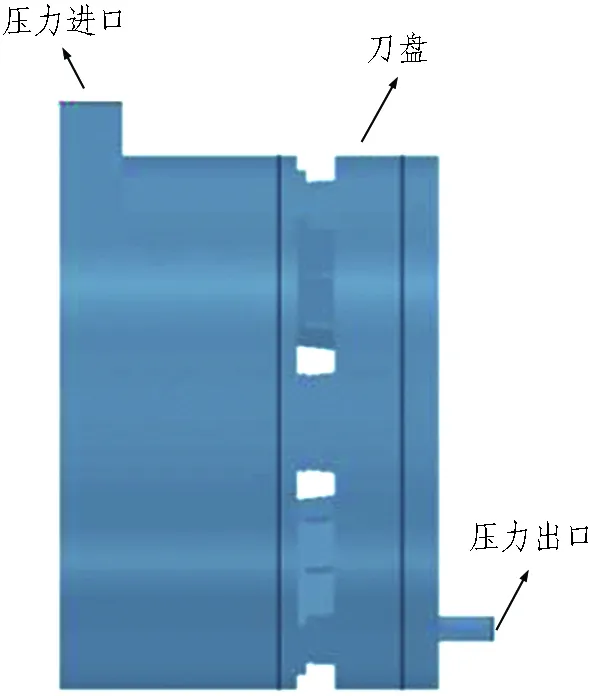

采用CFD方法进一步对比分析采用5辐臂和6辐臂常压刀盘时渣土的流动性,以验证理论分析结果。流场模型设计如图8所示。在满足常压刀具布置要求的前提下,刀盘开口率为30%~40%,刀盘转速为1.3 r/min,埋深设定为15 m,泥水密度为1 560 kg/m3,动力黏度为20 Pa·s。进口压力为0.35 MPa,出口管径为580 mm,出口压力为-0.2 MPa。刀盘网格模型见图9,2个模型网格数量均为56万个左右。

图8 流场模型

(a) 5辐臂刀盘

(b) 6辐臂刀盘

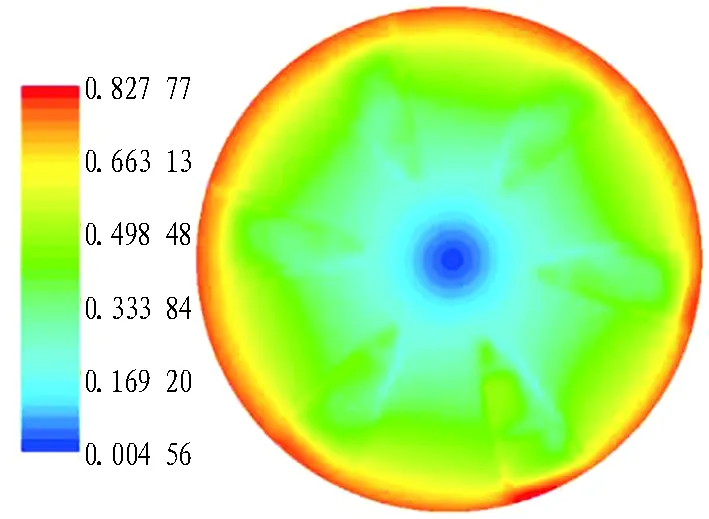

开挖面合成速度云图如图10所示。由图可以看出,开挖面周边区域合成速度较大,越靠近中心区域合成速度越小,原因是刀盘转动时,会带动泥水产生周向运动,而周向运动的速度分量在合成速度里占主要部分。

刀盘中心区域速度云图如图11所示。云图分别展示了5辐臂刀盘和6辐臂刀盘在0.2 m/s以下的低速范围。如图11(a)所示,5辐臂刀盘开挖面低速范围最小速度值接近于零,位于刀盘中心,周边区域有明显锯齿形状,使得刀盘在转动时,刀盘中心区域泥浆容易破碎脱落,降低刀盘结泥饼的风险。如图11(b)所示,6辐臂刀盘开挖面低速区域位于刀盘中心,且低速区域主要呈圆形分布,使得刀盘在转动时,刀盘中心区域的泥浆不易脱落,随着时间增长,刀盘中心区域的泥浆不断累积,最终形成泥饼。由此可知,5辐臂刀盘开口更接近刀盘中心,具有一定预防结泥饼的作用。

刀盘轴向速度云图如图12所示。由图可知,泥浆主要从刀盘底部流向出口,5辐臂刀盘底部泥水的轴向流速较6辐臂刀盘底部泥水的流速稍大。

由计算结果可知,6辐臂刀盘中心区域有一个范围较大的盘形低速区,在刀盘转动过程中,易结泥饼,原因是在相同直径和开口率条件下,6辐臂刀盘中心处开口小,且为保证刀具安装,开口锥角距刀盘中心较远。由此可知,当刀盘的渣土流动性和预防结泥饼的优先级较高时,可选择5辐臂刀盘结构形式。

(a) 5辐臂刀盘

(b) 6辐臂刀盘

(a) 5辐臂刀盘

(b) 6辐臂刀盘

(a) 5辐臂刀盘

(b) 6辐臂刀盘

3.2 开口分布对渣土流动特性的影响分析

刀盘开口设计应由中心向外周扩大,保证刀盘在相应地质条件下具有良好的开挖面稳定性能和排渣性能。根据3.1节的分析,选定5辐臂刀盘结构形式,并进一步研究刀盘开口形状设计。刀盘开口率设定为35%,选取3种刀盘开口形式: 1)方案1中心开口锥角28°,周边开口锥角62°; 2)方案2中心开口锥角18°,周边开口锥角98°; 3)方案3中心锥角80°。3种方案的区别在于: 方案1的刀盘中心周边开口分布适中; 方案2中心锥角小,导致中心开口分布少,刀盘开口主要分布在刀盘外周; 方案3中心锥角大,导致刀盘开口主要分布在刀盘中心区域。分别对这3种方案的模型进行网格划分和流场计算,划分的刀盘网格如图13所示。3个模型的网格均在55万个左右。

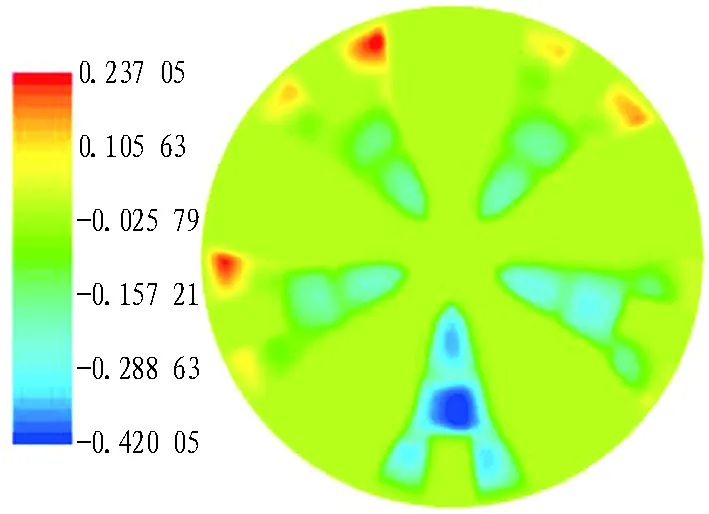

开挖面速度云图如图14所示。由图可以看出,方案1最大速度稍大,方案3最大速度较方案1和方案2略小。开挖面轴向速度云图如图15所示。泥水主要从刀盘底部流经刀盘,方案1中泥水在底部的流速最大,方案2最小; 方案3中泥水主要靠近刀盘中心区域开口处,而周边的流速较小,易造成渣土在底部淤积。

(a) 方案1 (b) 方案2 (c) 方案3

(a) 方案1 (b) 方案2 (c) 方案3

针对3种方案,其他参数保持不变,在刀盘转速分别为0.8、1.3、2.6 r/min时计算出口流量,结果如图16所示。

由图16可以看出: 1)在不同转速下,方案2流量均是最小的,而方案1和方案3的流量值较为接近; 2)随着转速增加,流量有减小的趋势。由计算结果可知,最佳设计方案是开口由中心向外周缓慢增加,开口的斜锥角不宜过小也不宜过大。斜锥角过小,开口主要分布在外周,渣土流动性变差; 而锥角过大,会造成开口主要分布在中心区域,易造成刀盘周边渣土堆积。由于方案1开口大小由中心向外周过渡更为平顺,故最终选取方案1。

(a) 方案1 (b) 方案2 (c) 方案3

图16 出口流量随刀盘转速的变化情况

4 盘体结构灵敏度分析

4.1 盘体结构设计参数确定

为了提高刀盘的结构强度、刚度和动态性能,对刀盘整体性能进行结构优化。选取10个盘体结构参数进行刀盘整体结构分析,刀盘整体结构及其组成如图17所示,刀盘盘体结构设计参数如表1所示。

4.2 盘体结构参数静态灵敏度分析

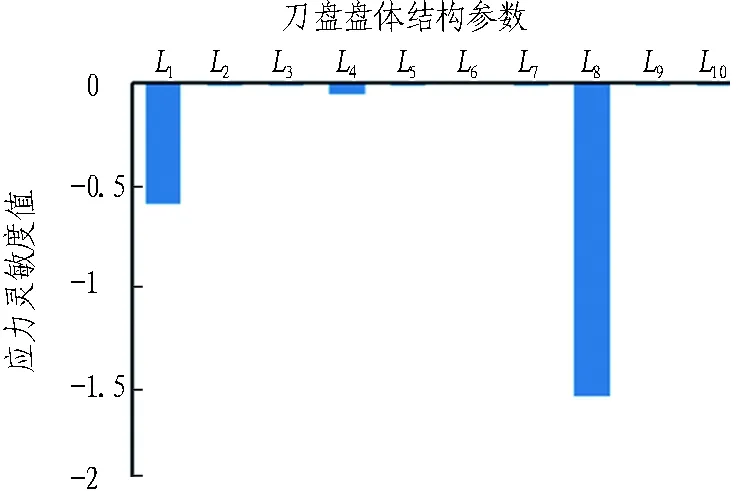

本文采用MSC Nastran软件进行盘体结构参数灵敏度分析,首先,对盘体结构各个组成部分的厚度尺寸进行输入参数化; 然后,对参数化后的刀盘模型进行静力学分析,确定不同盘体结构参数对刀盘强度、刚度性能的敏感度; 最后,选取对常压刀盘强度、刚度性能敏感度较高的参数作为设计变量。对表1的设计变量进行静态灵敏度分析,得到每个初始盘体结构参数对盘体应力、变形、应变能和总质量灵敏度数值柱状图,如图18所示。

由图18可知: 1)参数L1—L10与常压刀盘结构应力、应变能成反比例关系,与刀盘结构静变形和总质量成正比例关系; 2)刀盘前面板厚度、换刀箱支撑板厚度对刀盘应力影响较大,厚度增加能够显著提高刀盘结构强度; 3)刀盘前面板厚度、换刀箱底板厚度、换刀箱侧板厚度、出渣板厚度、刀盘底座厚度对结构刚度影响较大,厚度增加可以显著提高常压刀盘结构刚度; 4)刀盘前面板厚度、环向支撑板1厚度、换刀箱侧板厚度、换刀箱底板厚度、换刀箱支撑板厚度、出渣板厚度以及刀盘底座厚度对刀盘质量影响较大。

(a) 刀盘正面

(b) 刀盘背面

表1 刀盘盘体结构设计参数

(a) 应力灵敏度

(b) 变形灵敏度

(c) 应变能灵敏度

(d) 总质量灵敏度

4.3 盘体结构参数动态灵敏度分析

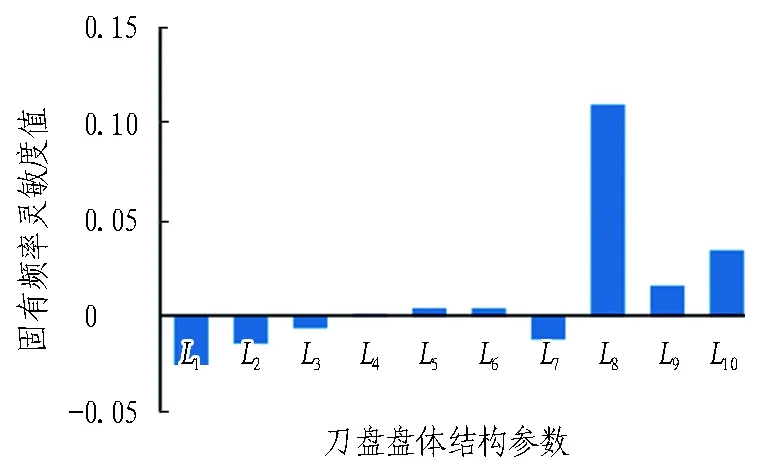

采用Block Lanczos法提取刀盘的前10阶模态结果,得到各阶固有频率和振幅。低阶模态对刀盘结构振动影响较大,刀盘结构1阶和2阶模态表现为刚体转动,固有频率和振幅变化不大; 3阶和4阶模态表现为刀盘做扭转振动,固有频率和振幅均有不同程度的提高; 5阶以后刀盘做弯曲振动,固有频率和振幅明显增加。提取盘体结构1阶、3阶、5阶、7阶模态固有频率和振幅作为目标函数,分析不同盘体结构参数对刀盘动态目标函数的响应敏感程度。研究盘体结构参数对刀盘动态特性目标函数的影响,得到初始盘体结构参数对盘体1阶、3阶、5阶以及7阶固有频率灵敏度数值柱状图,如图19所示。

(a) 1阶固有频率

(b) 3阶固有频率

(c) 5阶固有频率

(d) 7阶固有频率

由图19可以看出,常压刀盘盘体结构参数对结构模态频率有不同的影响。固有频率为正值说明参数厚度增大导致刀盘模态频率随之增大,负值则相反。换刀箱支撑板厚度对各阶模态频率影响最大; 其次,对模态频率影响较大的有刀盘前面板厚度、环向支撑板1厚度、环向支撑板4厚度、换刀箱底板厚度、换刀箱支撑板厚度、出渣板厚度以及刀盘底座厚度。对刀盘结构优化时,应重点关注这些结构变化对刀盘盘体的模态频率影响。

5 盘体结构优化

刀盘盘体结构优化模型包括3个方面: 1)选择盘体结构参数作为设计变量; 2)确定约束条件; 3)优化目标函数。

设计变量是指对刀盘进行优化时可以对其调整修改的参数。根据灵敏度分析结果可知,刀盘部分结构参数对刀盘结构刚度、应力、位移等指标变化不敏感,具有较大减重空间。对指标较灵敏的刀盘结构参数,可以合理调整其尺寸,提高结构尺寸变化鲁棒性。采用连续变量参数设计可以提高结构设计精准性。因此,考虑盘体结构各个组成部分的尺寸,在优化约束以及优化目标下,开展尺寸优化设计。

约束条件是指对设计参数的取值添加的限制条件。根据形式不同,一般包括等式约束和不等式约束2种; 根据约束性质不同,可以分为性能约束和边界约束2种。性能约束表示刀盘结构设计性能限制条件,边界约束表示对设计变量取值范围的约束条件。对于刀盘结构来说,结构强度、刚度和固有频率属于性能约束,各个组成部分厚度取值范围属于边界约束。

目标函数是评价优化方案优劣程度的标准,需要综合考虑刀盘结构质量以及刚度,保证结构在合理质量条件下,且刚度越大越好。

设计变量:

X=[x1,x2,x3,…,xi,…,xn]。

(7)

式中xi为刀盘结构各部分所需调整的壁厚变量。

约束条件:

(8)

式中:σ为刀盘最大应力; [σ]为刀盘额定最大应力;m(x)为优化后的刀盘质量; [m]为刀盘额定质量。

目标函数为maxK(x),使优化后刀盘的刚度最大。

5.1 盘体结构优化设计流程

为了对刀盘各部位的钢板厚度进行优化,需先在OptiStruct中针对钢板厚度优化问题定义优化变量、目标函数以及约束函数等,尺寸优化设计流程如图20所示。尺寸优化具体步骤为:

1)定义优化设计变量X。定义刀盘各部位壳单元厚度为设计变量,同时限定厚度变化范围。

2)将设计变量与壳单元的板厚属性进行关联。

3)定义优化响应。在Optimization下的子面板Response中定义质量、位移以及应力3个响应。

4)定义约束,选择子面板Dconstrains。根据刀盘材料屈服极限,考虑各影响因子,将最大应力约束定为90 MPa,刀盘最大变形定为4 mm。

5)定义优化目标。优化目标指在某一应力约束条件下达到目标时材料使用最少。因此,定义刀盘结构质量最小为目标函数。

图20 尺寸优化设计流程图

5.2 盘体结构参数优化对比分析

5.2.1 优化前后刀盘静态特性分析

在尺寸优化过程中,综合考虑刀盘盘体最大应力、质量的约束,寻找刀盘结构最大刚度。OptiStruct先通过线性近似法把非线性目标函数、约束转化为线性表达式,再通过可行方向法进行求解。对给定的可行点X,使之满足迭代公式:Xk+1=Xk+dksk+1。其中,dk为步长,sk+1为第k+1次迭代的搜索方向。如果Xk+1仍未得到最优解,重复求解步骤,最终得到最优点列阵Xk+1。

经过21步的迭代优化,得到了优化后刀盘盘体各结构尺寸,如表2所示。

表2 优化后刀盘盘体结构设计参数

结构优化后刀盘的厚度分布和变化情况如图21所示。由图21可知,因抵抗刀盘推力,刀盘前面板厚度有所增加,刀箱侧面板厚度也有所增大,结构其余部分厚度均有所降低。

对优化后的刀盘进行静力学分析,应力云图和位移云图如图22所示。由图可以看出,刀盘应力分布更加均匀,刀盘最大位移也有所减小。

优化求解迭代过程中,刀盘柔度、质量、最大位移以及最大应力变化情况如图23所示。结构柔度越小,相应地结构刚度越大。经过迭代,刀盘柔度、质量、最大位移以及最大应力相比优化前均有所减小。

优化前后的刀盘性能对比如表3所示。从表3可以看出: 1)刀盘在极限载荷条件下,结构最大柔度为8.613×106,最大等效应力为85.84 MPa,最大位移量为2.496 mm,刚度略有降低,应力和位移与优化前相比均有所降低; 优化后刀盘质量为198.7 t,与优化前相比减少了3.03%。2)刀盘结构关键参数尺寸对刀盘应力分布规律的影响较大,而对刀盘位移量和质量分布规律影响较小。对结构灵敏度较小的参数,可以通过减小其尺寸实现刀盘减重; 而对结构灵敏度较大的参数,则需增加其厚度以满足强度要求。因此,通过调整结构参数尺寸,可以保证在刚度、应力和位移满足要求的前提下,合理设计刀盘盘体。

(a) 刀盘厚度分布

(b) 刀盘厚度变化情况

(a) 应力云图(单位: MPa)

(b) 位移云图(单位: mm)

5.2.2 优化前后刀盘动态特性分析

为了研究刀盘结构动力稳定性,对优化前后的刀盘结构进行模态分析。对刀盘结构动态特性影响较大的主要是低阶模态,因此从低阶模态对刀盘结构振动特性进行分析。对刀盘前10阶模态进行计算,得到各阶固有频率及主振型,并对其进行动力响应分析。优化前后刀盘结构前10阶模态频率和振幅如图24所示。

(a) 刀盘柔度

(b) 刀盘质量

(c) 刀盘最大位移

(d) 刀盘最大应力

表3 优化前后的刀盘性能对比

从图24(a)中可以看出: 1)随着振动阶次的增加,刀盘优化前后结构的固有频率也随之增加; 2)1阶、2阶和3阶模态固有频率基本没有变化,4阶模态以后,刀盘固有频率均有不同程度的提高; 3)因为优化后的结构刚度有所提高,质量相对降低,优化后刀盘结构的各阶固有频率值均低于优化前的固有频率值。从图24(b)中可以看出: 优化前后刀盘振幅均呈增大的趋势,优化后的振幅相对较大,且优化后各阶模态结构对应的振幅均高于优化前的各阶振幅。优化前后刀盘的固有频率与振幅均在同等范围内,避免了刀盘出现共振现象。

(a) 固有频率

(b) 振幅

5.3 工程应用

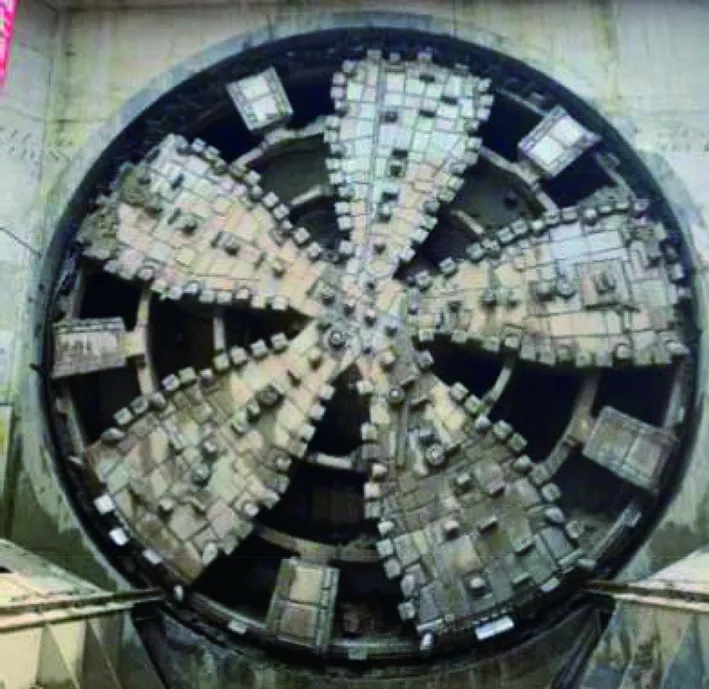

常德沅江过江隧道工程项目中,根据地质条件确定常压刀盘刀具配置后,通过辐臂结构特征设计、渣土流动性分析、结构灵敏度分析,确定了辐臂数量、辐臂外形尺寸、开口分布形式,并对盘体结构优化得到结构设计参数,最终确定刀盘方案并进行加工制造。刀盘最终设计为5辐臂结构形式;刀盘中心无开口区域半径为936 mm,中心过渡区宽度为1 100 mm,正面区域辐臂尺寸由1 500 mm增大至2 900 mm,边缘区域辐臂宽度大于2 900 mm,辐臂厚度为1 800 mm。刀盘结构参数根据表2取整后进行加工。常德沅江过江隧道工程项目东线隧道于2018年1月11日建舱始发,10月9日贯通,刀盘出洞整体情况如图25所示。

图25 常德沅江过江隧道工程项目刀盘出洞整体情况

项目东线隧道施工平均日进尺6.18 m,平均月进尺187 m,最高月进尺达到364 m,日进尺最高达到22 m,施工过程中未发生结泥饼情况。综合来看,常德沅江过江隧道工程项目中刀盘具有较好的掘进性能,进而验证了本文设计方法的正确性。

6 结论与讨论

本文依托常德沅江过江隧道工程项目开展软土常压刀盘盘面开口及盘体结构优化设计,完成刀盘制造并进行工程应用验证,结论如下:

1)5辐臂和6辐臂刀盘中心的渣土流速较慢,6辐臂刀盘相对于5辐臂刀盘中心处存在一个较大的圆形低速区,渣土流动性较差,易产生结泥饼现象。

2)刀盘前面板厚度、换刀箱支撑板厚度对刀盘应力影响较大,厚度增加能显著提高刀盘结构强度;刀盘前面板厚度、换刀箱底板厚度、换刀箱侧板厚度、出渣板厚度、刀盘底座厚度对结构刚度影响较大,厚度增加可显著提高刀盘刚度性能; 刀盘前面板厚度、环向支撑板1厚度、换刀箱侧板厚度、换刀箱底板厚度、换刀箱支撑板厚度、出渣板厚度以及刀盘底座厚度对刀盘质量影响较大; 换刀箱支撑板厚度对各阶模态频率影响最大。

3)基于盘体结构灵敏度分析,以结构强度、刚度和质量为优化目标,得到刀盘前面板、环向支撑板等关键参数最优值,提出盘体结构优化设计方法,可以有效降低刀盘盘体质量,提升刀盘力学性能。

经过工程实践和技术分析,发现本文提出的技术及方法仍可进一步改进。本文将泥浆设置为均一材质,其分析结果与实际情况仍存在一定偏差,后续可分析不同地质条件下形成的泥浆或多种材质组成的混合泥浆对渣土流动性的影响规律,以期为刀盘开口设计提供坚实的理论基础。