冷弯薄壁型钢增强复合材料夹层梁的受剪性能

赵旭东,谈 立,张富宾,方 海,刘伟庆

(1.渭南师范学院 物理与电气工程学院,陕西 渭南 714099; 2.江苏大学 土木工程与力学学院,江苏 镇江 212000; 3.南京工业大学 土木工程学院 江苏,南京 210000)

1 前 言

纤维增强复合材料夹层结构由上、下高强纤维面板和轻质芯材组成。常见的轻质芯材包括轻质结构泡沫,轻木(巴萨木,泡桐木),泡沫混凝土等[1-6]。这些材料压缩和剪切模量较低,导致夹层结构在面外荷载作用下易发生芯材剪切破坏,限制了高强度纤维材料强度的充分发挥[5-7]。为解决这一问题,相关学者提出了Z-pin增强技术,纤维缝纫增强技术、U-core增强技术等一系列增强措施。这些措施能够显著提高夹层结构的界面性能,但对其面外刚度的提高有限[8-9]。在此基础上,学者们提出了纤维腹板增强技术[10-14],即将芯材切割成小块,然后在其外侧包裹纤维布固化形成纤维腹板。结果表明,该技术不仅能改善夹层结构的界面性能,同时也可以增强其刚度和极限承载力。但随纤维腹板含量增加,夹层梁的刚度增加趋于平缓[10]。

为了进一步提高夹层结构刚度和极限承载力,张富宾等[15]提出了一种新型冷弯薄壁型钢增强复合材料夹层梁(Glass fiber reinforced polymer-cold formed steel composite sandwich beam, GCS)并对其受弯性能进行研究。该GCS夹层梁上、下面板采用玻璃纤维增强复合材料(GFRP),中间轻质芯材内嵌冷弯薄壁型钢;薄壁型钢和纤维面板之间采用铆钉连接。研究结果表明:与传统复合材料夹层梁相比,GCS夹层梁正常使用极限状态和承载力极限状态下对应荷载均得到显著提高。紧接着,张富宾等[16]对该新型结构的平压性能进行了研究。结果表明:相对于传统复合材料夹层结构,薄壁型钢能显著增强夹层结构压缩刚度和强度。但截止目前,对该新型GCS夹层梁受剪性能研究尚少,对其剪切受力机理认识尚不清楚。

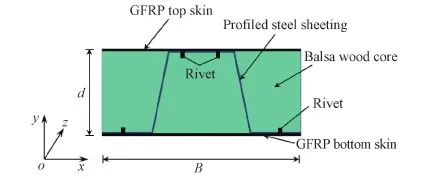

在前述研究基础上,对GCS夹层梁剪切性能进行研究,该夹层梁由上、下GFRP面板、轻质巴萨木芯材和嵌于芯材之中的薄壁型钢(压型钢板)构成,薄壁型钢与玻璃纤维面板界面采用铆钉增强(见图1)。目前国内外学者对夹层梁受剪性能研究主要以试验研究为主,常用的研究方法包括V型切口梁剪切试验、拉剪试验、非对称梁剪切试验和3点弯试验等,其中3点弯试验是目前最简单、最常用的试验方法[17]。因此,本研究采用3点弯试验方法研究GCS夹层梁受剪性能。研究薄壁型钢厚度、铆钉间距等参数对该新型夹层梁剪切性能的影响,得到其典型剪切破坏模式和受力机理,为该新型结构体系在建筑梁、板结构领域的应用提供参考。

图1 GCS夹层梁截面示意图

2.1 试件设计

试验共设计9根试件,所有试件总长460 mm,净跨L为320 mm,剪跨比(加载点和加载支座间距离a与试件厚度d比值,a/d)为2。试件GCS-0-2-S为对比试件,无薄壁型钢增强;试件GCS-0.9-2-S,GCS-1.0-2-S和GCS-1.2-2-S为薄壁型钢增强,钢厚度分别为0.9 ,1.0 和1.2 mm;试件GCS-1.0-2-M30,GCS-1.0-2-M50和GCS-1.0-2-M70的薄壁型钢厚度为1 mm,薄壁型钢与玻璃纤维面板界面采用铆钉增强,铆钉间距分别为30,50 和70 mm。考虑到材料成本等因素,本试验仅对试件GCS-0.9-2-S制备了3个重复试件,研究试件制备过程中的误差所带来的离散性影响。试验中巴萨木芯材外侧包裹纤维布以增强其与纤维面板之间的界面性能;所有的试件详细参数情况见表1。

表1 GCS夹层梁试件设计参数

2.2 试件制备与试验加载

GCS夹层梁在南京工业大学先进工程复合材料研究中心制备。其中GFRP纤维布、树脂材料参数已经在文献[15]中描述。冷弯薄壁型钢选用YX75-200-600型镀锌压型钢板,强度等级为Q235。芯材选用密度为169 kg/m3的巴萨木。芯材厚约74 mm,巴萨木纤维方向沿坐标轴y向。上、下玻璃纤维增强复合材料面板固化后平均厚度分别为3.0 mm(5层纤维布),在巴萨木块四周包裹1层纤维布。试件总厚度约81.0 mm。GFRP纤维面板与薄壁型钢界面采用铆钉增强,铆钉型号为M5×12。夹层梁固化脱模后,在玻璃纤维增强复合材料面板与压型钢板接触处打孔(孔直径为5.3 mm),铆钉为两排,横向间距为50 mm,纵向间距见表1。根据ASTM C393[18]规范对夹层梁进行3点弯曲试验。试验加载速率、位移计及应变片信息见文献[15]描述。试验加载及测量装置示意图见图2。

图2 GCS夹层梁加载及测量示意图 (单位:mm)

3.1 破坏模式

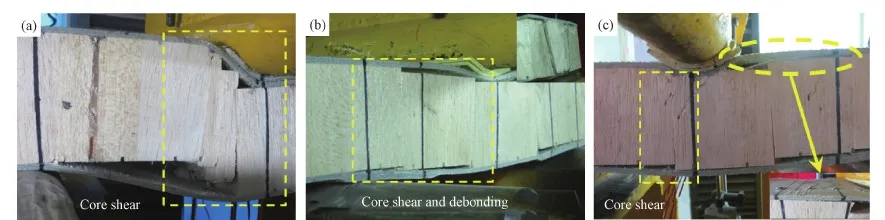

图3为GCS夹层梁的典型破坏模式。无薄壁型钢增强的试件GCS-0-2-S,当剪切应力超过芯材极限剪应力时,巴萨木发生剪切破坏,随后其承担的剪力传递给纤维面板,导致纤维面板和芯材瞬间发生界面剥离破坏(见图3(a))。试件GCS-0.9-2-S有薄壁型钢增强,当试件达到其极限承载力时,巴萨木芯材发生剪切破坏,这时其承担剪力由薄壁型钢承担,但由于纤维面板与压型钢板之间界面未采取增强措施,在荷载作用出现界面剥离裂缝,随荷载增加,裂缝不断向支座位置扩展,直到GFRP完全发生界面剥离破坏(试件端部有明显的相对滑移(见图3(b)))。试件GCS-1.0-2-S和试件GCS-1.2-2-S的破坏模式与试件GCS-0.9-2-S相似。试件GCS-1.0-2-M30有铆钉增强,当荷载达到其极限承载力时,巴萨木芯材发生剪切破坏,同时伴随着纤维面板与压型钢板发生界面剥离,但由于铆钉的存在,纤维面板与压型钢板之间未观察到明显滑移(见图3(c)),说明铆钉能有效限制纤维面板与压型钢板界面剥离扩展;试件GCS-1.0-2-M50和试件GCS-1.0-2-M70破坏模式与试件GCS-1.0-2-M30相似。

图3 不同试件典型破坏模式 (a) 试件GCS-0-2-S; (b) 试件GCS-0.9-2-S; (c) 试件GCS-1.0-2-M30

3.2 荷载-位移关系曲线

图4是具有不同厚度薄壁型钢GCS夹层梁荷载-位移关系曲线。试件GCS-0-2-S达到极限承载力前荷载-位移曲线呈线性变化,当荷载为34.3 kN时,试件达到其极限承载力,几乎完全丧失承载力,此时对应变形为2.6 mm;试件GCS-0.9-2-S在荷载达到极限承载力80%前呈线性变化,当荷载接近其极限荷载时,曲线呈一定的非线性变化,当荷载达到58.7 kN时,试件达到其极限承载力,但由于薄壁型钢的存在,夹层梁并未丧失承载力,随变形增大,试件所受承载降低,曲线逐渐下降;试件GCS-1.0-2-S荷载-位移曲线特征与试件GCS-0.9-2-S相似,当其试件达到其极限承载力(极限荷载61.9 kN,对应变形为4.0 mm)时,GFRP上面板和巴萨木芯材发生界面剥离破坏,随后裂缝向支座方向延伸,最后在支座位置薄壁型钢和巴萨木芯材出现明显的界面滑移;试件GCS-1.2-2-S荷载-位移曲线特征与试件GCS-1.0-2-S相似。

图4 GCS夹层梁荷载-位移曲线(不同薄壁型钢厚度)

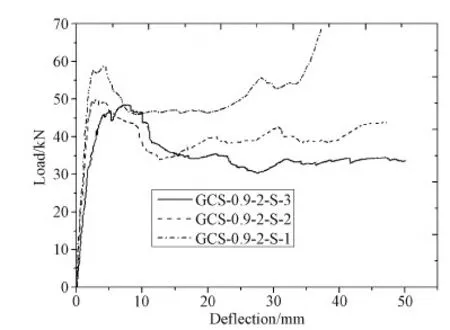

图5给出了不同铆钉间距影响下GCS夹层梁试件的荷载-位移曲线。由图可知,试件GCS-1.0-2-M30加载初期荷载-位移曲线与试件GCS-1.0-2-S相似,当巴萨木芯材内部剪应力超过其极限剪切应力时,轻木发生芯材剪切破坏,随后在剪切裂缝处,巴萨木芯材与GFRP面板界面发生剥离破坏,达到其极限承载力(极限荷载77.7 kN,对应变形为3.8 mm),但由于铆钉的存在,有效地限制了剥离裂缝的发展,避免了薄壁型钢和芯材发生界面剥离破坏,增加了夹层梁的变形能力。改变铆钉间距,夹层梁极限承载力变化不大,这是由于试件初始破坏是薄壁型钢和芯材之间界面剥离,铆钉有效限制剥离裂缝的扩展,但不能防止初始裂纹产生。试件GCS-1.0-2-M50和试件GCS-1.0-2-M70的荷载-位移关系曲线与试件GCS-1.0-2-M30相似。图6给出了试件GCS-0.9-2-S的3次重复试验荷载-位移关系对比曲线。由图可知,对于同一试件,其荷载-位移斜率相差不大,说明试件初始刚度相差不大。试验表明,3次重复试验中试件极限承载力有一定误差(最大值为20%),这是由于三个重复试件均没有采用铆钉增强,在试件接近其极限荷载时,出现不同程度的界面剥离导致。

图5 GCS夹层梁荷载-位移曲线(不同铆钉间距)

图6 GCS-0.9-2-S荷载-位移曲线(重复试件)

不同参数影响下夹层梁的质量、极限承载力、比强度(即极限荷载与试件质量比值)、剪切刚度(L/250变形对应荷载值)、GFRP下面板极限拉应变平均值及延性系数值见表2所示。下面一一加以讨论。

4.1 薄壁型钢厚度对夹层梁受剪性能的影响

相对于无薄壁型钢增强复合材料夹层梁,GCS夹层梁极限承载力提高了71%~127%,比强度提高了24%~50%。随着薄壁型钢厚度增加,夹层梁极限承载力变化不大,甚至略有降低。这是由于夹层梁主要发生芯材剪切破坏,破坏模式由巴萨木芯材剪切破坏控制;相对于无薄壁型钢增强复合材料夹层梁,GCS夹层梁剪切刚度提高98%~133%,薄壁型钢厚度越大,剪切刚度越大。

将试件达到极限承载力时荷载-位移曲线与x坐标轴围成面积为Eu,试件达到极限承载力之后,荷载下降到极限承载力50%时荷载-位移曲线与x坐标轴围成面积为E1/2,定义二者的比值为延性系数μ[15]。由表2可知,GCS夹层梁的延性系数比无增强复合材料夹层梁延性系数高470%~970%,说明薄壁型钢能显著提高夹层梁变形能力和延性性能。随薄壁型钢厚度增加,延性系数增加不明显。

4.2 铆钉间距对夹层梁受剪性能的影响

由表2可知,相对于无铆钉增强试件,有铆钉增强试件的极限承载力提高了13%~15%,下面板极限拉应变提高了30%~64%,这是由于铆钉增加了夹层梁的变形能力。改变铆钉间距,夹层梁正常使用极限状态下对应荷载值变化不大,说明铆钉间距对夹层梁剪切刚度影响不明显。相对于无铆钉增强试件,有铆钉增强试件延性系数提高了11%~190%,说明铆钉能有效阻止GFRP面板和巴萨木芯材的界面滑移,间距越小,影响效果越明显。

表2 GCS夹层梁受剪试验结果

4.3 GCS夹层梁应变分析

表2给出了不同试件的应变值(平均值)。由表可知,GCS夹层梁达到极限承载力时,下面板极限拉应变为0.4%(试件GCS-1.0-2-M70),小于材性试验中所得的数值(1.84%)[7]。说明GFRP 材料强度并未得到充分发挥。其主要原因是:巴萨木芯材强度和模量较低,使得夹层梁的破坏模式仍由芯材剪切破坏所主导。

4.4 理论与试验结果对比

根据Timoskinko梁理论,夹层梁挠度计算公式为:

(1)

式中:L为夹层梁净跨,(EI)x,(GA)x分别为GCS夹层梁等效弯曲刚度和剪切刚度,可分别由下式计算:

(EI)x=Ex,s(Ix,r+Ix,s)+Ex,st(Ix,st+Ix,st)+

Ex,cIx,c

(2)

式中:Ex,s,Ex,st和Ex,c分别为纤维面板、薄壁型钢和巴萨木芯材沿x轴向的弹性模量;Ix,s,Ix,r和Ix,c分别为纤维面板和巴萨木芯材提供的惯性矩;Ix,s和Ix,r为薄壁型钢提供的惯性矩。GCS夹层梁等效剪切模量(GA)x为:

(GA)x=(GA)st+(GA)r+(GA)c

(3)

式中:(GA)st,(GA)r和(GA)c分别为薄壁型钢、纤维腹板和巴萨木芯材提供的剪切刚度[19]。

从表2中夹层梁在弹性阶段(P=20 kN)理论计算挠度可知,理论计算挠度值比试验值吻合良好。

5 结 论

本试验研究了新型GCS夹层梁受剪性能,分析了薄壁型钢厚度和铆钉间距等参数对其受剪性能影响,并与传统无增强复合材料夹层梁进行对比,得到以下结论:

1.相对于无增强型复合材料夹层梁,GCS夹层梁剪切刚度和极限承载力均得到大幅提高,其值最大分别为133%和127%。

2.随薄壁型钢厚度的增加,GCS夹层梁剪切刚度增加,但由于夹层梁破坏模式主要由巴萨木芯材剪切破坏控制,薄壁型钢厚度对GCS夹层梁极限承载力影响不明显。

3.铆钉能保证GFRP面板与压型钢板之间在剪切荷载作用下协同工作,对夹层梁变形能力的提高有明显作用,间距越小,其影响效果越显著。

4.试验分析了薄壁型钢厚度和铆钉间距等参数对GCS夹层梁试件受剪性能影响,得到了其典型破坏模式,揭示了其剪切受力机理,为该新型结构体系在建筑梁、板结构领域的应用提供了技术支撑。

5.后续的研究将进一步分析铆钉的预紧力大小对夹层梁受剪性能的影响,并提出该新型结构剪切承载力理论分析模型。