竖向穿心板式钢管混凝土柱-钢梁栓接节点承载性能分析

叶全喜,王元清,林 樱,王中兴,舒 畅,张 枫,李桐栋

(1.河北水利电力学院土木工程学院,河北 沧州 061001;2.清华大学土木工程系,北京 100084;3.天津大学建筑工程学院,天津 300350;4.中国五洲工程设计集团有限公司,北京 100053;5.深圳金鑫绿建股份有限公司,深圳 518117;6.河北省岩土工程安全与变形控制重点实验室,河北 沧州 061001)

传统矩形柱的截面宽度往往远大于内墙宽,这使得室内会出现阳角、柱楞,尤其用于住宅时,会严重影响房间的布置效果及空间利用率.异形柱可以在不改变柱子截面面积的前提下,调整柱子宽度,使柱肢宽度与墙体相近,从而避免阳角、柱楞带来的问题.窄截面的矩形钢管混凝土柱作为异形柱的一种类似形式,其截面宽度可以小于或等于内墙宽,做到“藏柱于墙”,而且其外部钢管与内部混凝土的相互约束作用能提高柱子的整体受力性能,进而实现应用小截面提供较大轴向及弯剪性能的目的[1].但由于窄截面钢管混凝土柱截面宽度较小,其梁柱节点若采用传统内隔板连接构造,其焊接施工非常困难且不利于混凝土浇筑;若采用传统外环板连接构造,其用钢量及尺寸较大的问题仍无法解决,且外环板凸角明显,影响建筑美观.

针对以上问题,国内外学者提出多种改进的节点构造方案.按传力构件与外钢管的相对位置可主要分为:1)传力构件在外钢管内部,包括穿心式连接[2-7]、内隔板三边焊接一边不焊[8]或连接、贯通式连接[9-11]、十字形上内隔板与带T形加劲肋的下内隔板混用[12]或连接、半内隔板-T型锚固件式连接[13]等形式.2)传力构件在外钢管外部,包括外贴T型加劲肋式连接[14]、三角形加劲板式连接[15]等形式.其中穿心式连接构造可以通过穿心构件直接将外荷载传递到节点核心区,同时满足钢管柱空间充裕不影响混凝土浇筑的要求,是一种非常适合于窄截面钢管混凝土柱-钢梁节点的构造形式.

本文在现有研究基础上,提出一种适用于装配式钢结构住宅的竖向穿心板式窄截面钢管凝土柱-钢梁栓接节点,该节点既可避免室内柱子凸角的出现,又能实现自身的快速施工装配、合理传力.本研究阐述了该节点的构造组成,并在其单调加载试验基础上对其承载性能及加载过程进行详细的试验及有限元对比分析.

1 节点构造及装配制作过程

该竖向穿心板式栓接节点 (vertical through diaphragm bolted joint,VTDBJ)的构造如图1所示,节点主要由窄截面的钢管混凝土柱子部分、钢梁及高强螺栓组成.

VTDBJ装配制作过程为:

步骤1将竖向穿心板对穿钢管混凝土柱两短边柱壁的预留孔,并与孔壁及事先焊接在两短边柱壁的盖板焊接在一起组成柱子部分,柱子部分的制作全部在工厂完成,为方便装配施工,上下盖板间距略大于梁高3 mm,柱壁焊接单剪切板.

步骤2柱子部分运抵施工现场后,将钢梁插入一侧的上下盖板之间,用高强螺栓将梁翼缘及腹板分别与盖板、剪切板连接在一起,柱内现场浇筑混凝土形成VTDBJ.

2 节点试验概况

2.1 试件尺寸及材性

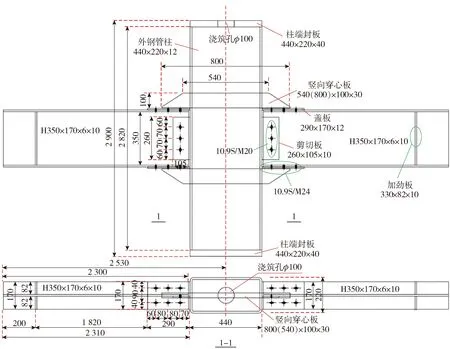

本文采用Q345钢材设计了一个足尺的十字形VTDBJ试件,并对其进行单调加载试验.VTDBJ试件的柱子截面为220 mm×440 mm×12 mm,长度2 800 mm;梁截面均为170 mm×350 mm×6 mm×10 mm、长度为2 300 mm,梁端加载点到柱子中心的距离为2 330 mm;竖向穿心板为梯形,尺寸为540(800)mm×98 mm×30 mm;剪切板为矩形,尺寸为10 mm×105 mm×260 mm;梁上下翼缘各采用6个10.9级M24高强螺栓,腹板采用3个10.9级M20高强螺栓,其余具体尺寸如图2所示.试件各钢结构部分按文献[16]的规定进行材性试验,材性参数如表1所示.钢管内混凝土采用C40级,按文献[17]进行试验得到混凝土抗压强度fak为54.2 MPa.

图2 VTDBJ尺寸(单位:mm)Fig.2 Dimensions of VTDBJ (unit:mm)

表1 试件材性参数Table 1 Material parameters of specimens

2.2 试验方案

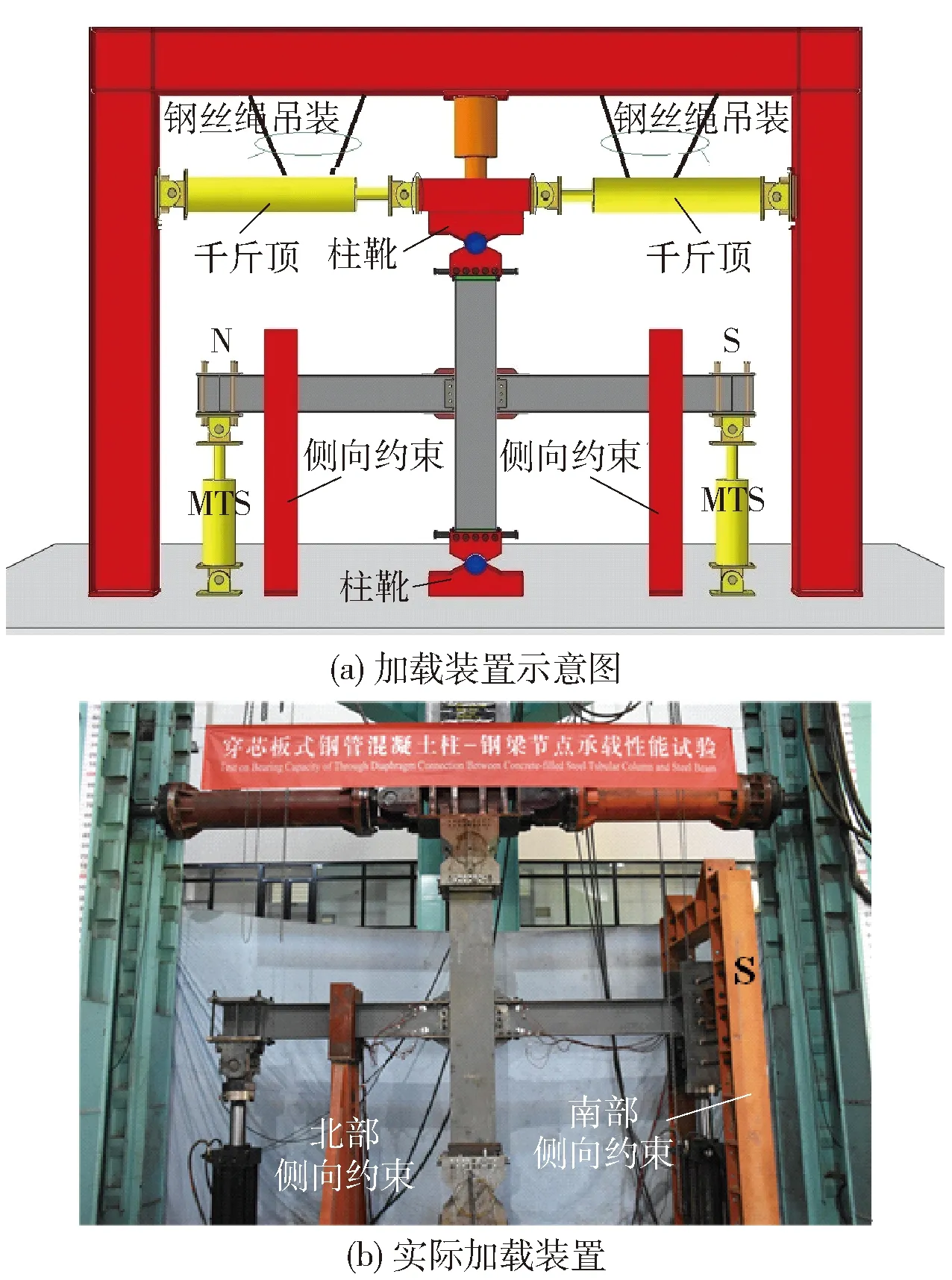

试件加载装置如图3所示:钢管混凝土柱上、下各安装一个铰接柱靴来模拟上、下柱反弯点的边界条件,柱靴由左右2个水平千斤顶固定,上部千斤顶按轴压比0.3对钢管混凝土柱施加恒定轴力,南北2个竖向MTS执行器连接梁端进行加载,在2个钢梁端部采用侧向约束防止梁端在加载过程中的平面外失稳.

图3 试验加载示意图Fig.3 Diagram of the test setup

2.3 加载制度

单调加载:MTS执行器以2 mm/s的速度加载,南北2个梁端分别向下、向上加载,每加载5 cm暂停加载并观察现象,直至加载到梁端竖向荷载降至峰值荷载的85%或节点破坏严重、加载位移过大不宜继续加载为止.

3 有限元模型

3.1 有限元模型的建立

应用ABAQUS有限元软件建立VTDBJ模型如图4所示,各组成部分单元类型均采用C3D8R.为提高运算精度及运算效率,以试验破坏模式为参考,对节点关键部位的网格细化,忽略上下盖板间距大于梁高引起的安装缝,上下盖板间距与梁按等高处理.为防止加载点处应力集中,在梁端加载点处绑定刚性垫块,通过设置刚性垫块的边界条件来模拟试验时梁端的侧向约束.F为柱顶轴向压力,与试验中柱顶轴力相同,按0.3倍轴压比施加于柱顶,δ为梁端竖向加载位移,分析时施加在刚性垫块中心处.

节点加载过程分为3个部分:1)高强螺栓施加预紧力.2)柱子施加轴力.3)梁端施加位移荷载.其中,高强螺栓预紧力采用ABAQUS中的bolt功能施加,先对螺栓施加很小的预紧力(10 kN),使计算容易通过,再按文献[18]规定对M24及M20高强螺栓分别施加225、155 kN的预紧力,然后使用固定当前长度功能锁定螺栓预紧力在当前长度.

3.2 接触关系设置

有限元模型中梁上翼缘与上盖板、梁下翼缘与下盖板、梁腹板与剪切板间的接触关系在法线方向设置为硬接触,切线方向设置为摩擦.各摩擦面均按喷砂处理,由于喷砂质量对摩擦因数有很大影响,因此为准确模拟该节点的试验加载过程,摩擦因数取值以图5中节点力矩平衡为依据,节点试验得到的荷载-位移曲线数据为基础进行计算.螺栓和与其接触的各板件间均设置为硬接触,柱子外钢管与内部混凝土间在切线方向设置为摩擦,摩擦因数参考文献[19]取0.6,在法线方向设置为硬接触.穿心板与柱子外钢管间采用绑定功能模拟焊接,其与内部混凝土的包裹关系采用嵌入功能模拟.

由图5可知,当外荷载N在连接处形成的弯矩值M达到高强螺栓提供的抗滑移弯矩时节点产生滑移,由节点力矩平衡可得

M=Nl=M1+M2

(1)

(2)

3.3 节点有限元模型尺寸及材性参数

有限元模型各组成部分尺寸与试验试件取值一致.有限元模型中的各部分的材性数据均以2.1节材性试验参数为基础,钢材按双折线模型输入.

4 加载过程及计算结果分析

4.1 加载过程

图6为不同位移下VTDBJ试验及有限元分析的状态对比.试验分析时VTDBJ南北2个钢梁的加载方向相反,南部钢梁加载方向与有限元分析相同,梁端向下加载,梁下翼缘受压、上翼缘受拉,为方便对比,选取试验加载的整体图、南部连接节点放大图及有限元分析节点放大图如图6所示.

当试验加载的梁端竖向位移达到约14.52 mm时,南部连接开始滑移,试验加载的梁端竖向位移达到18.61 mm左右时,北部连接开始滑移,有限元分析的梁端竖向位移达到15.78 mm左右时,有限元节点开始滑移.当梁端竖向位移达到约110 mm时,试验分析的南北2个钢梁及有限元分析的钢梁在加载平面内发生较大的整体弯曲变形,且其受压翼缘均开始出现微弱的屈曲变形.在竖向位移荷载达到140 mm时,试验分析的南北2个钢梁受压翼缘均发生严重的屈曲破坏,靠近受压翼缘一侧的腹板产生较大的剪切变形,发生鼓曲现象,此时试验停止,有限元分析加载至140 mm时结果与试验南部钢梁相似,其受压下翼缘也发生了较大的屈曲变形,靠近下翼缘的腹板也发生明显的鼓曲现象.由以上试验及有限元分析的状态对比可知,VTDBJ有限元分析与试验破坏过程吻合较好.

4.2 计算结果分析

4.2.1 荷载位移曲线分析

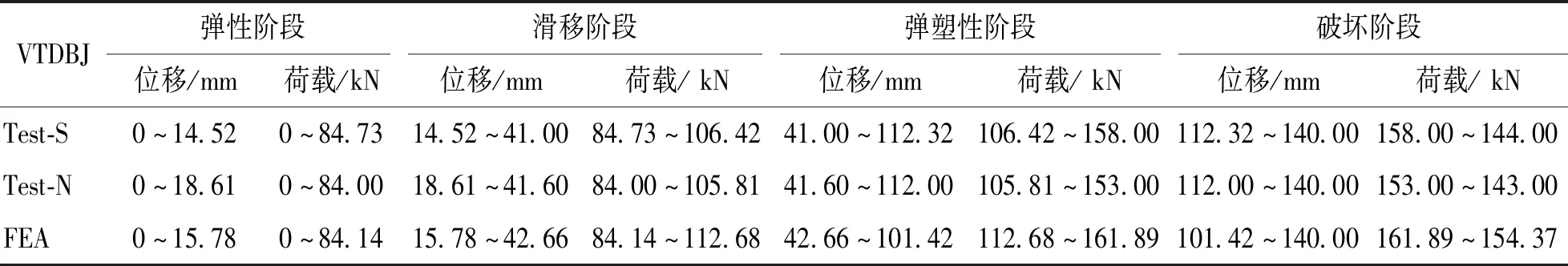

VTDBJ试验及有限元分析的荷载-位移曲线及其具体参数如图7、表2所示,由图7及表2可知,试验及有限元分析的加载过程均可分为弹性阶段、滑移阶段、强化阶段、破坏阶段4个阶段(图7以有限元分析为例,对4个阶段进行了标注);试验及有限元分析的荷载-位移曲线总体趋势吻合较好,各阶段对应荷载相差不大;强化阶段有限元分析曲线相对试验曲线更加饱满平滑,这主要是由于有限元分析的边界条件、初始状态(未考虑安装缝等因素对结构承载性能的影响)、材性参数设置等更加理想所致;加载初期试验及有限元分析的3条曲线刚度相差很小,其后VTDBJ试验北部连接的加载刚度相对变化较大、破坏阶段有限元分析的极限位移小于试验值,这只要是由于场地条件的限制使得节点北部连接的侧向约束并未放置到梁端部,在弹性阶段北部连接的梁端便发生了一定的扭转,且其扭转量随加载位移的增大而增大所致.图7、表2中Test-S表示试验南部连接,Test-N表示试验北部连接,FEA表示有限元模型.

图7 节点荷载-位移曲线Fig.7 Load-displacement curves of joint

表2 不同阶段位移范围Table 2 Range of displacements in different stages

对比图7、表2可知,VTDBJ试验及有限元分析的各阶段加载特征基本一致,说明该节点试验的具体加载过程可通过VTDBJ有限元分析详细反映.

1)0—1(加载位移为0~15.78 mm)为弹性阶段,该阶段钢梁及螺栓连接部分整体发生弹性受弯变形,节点刚度保持不变.此阶段有限元与试验南连接节点的刚度相差很小,北连接节点由于存在一定的扭转,使得加载刚度在该阶段后期变小.

2)1—2(加载位移为15.78~46.66 mm)为滑移阶段,整个滑移阶段可为分2个部分,每部分滑移都是以螺栓滑动开始,螺栓逐渐倾斜直至螺杆与螺孔接触后挤紧为止,这主要是由加载过程中上下翼缘及腹板处的高强螺栓连接滑移不同步造成.因为弹性阶段曲线的刚度不同,所以曲线中初始滑移位移有一定差异,但初始滑移荷载相差不大.

第1部分加载位移(15.78~25.08 mm)为上翼缘螺栓连接率先发生滑移阶段,此时下翼缘及腹板螺栓连接不发生滑移;第2部分加载位移(25.08~42.66 mm)为上翼缘螺栓连接滑移结束后,下翼缘及腹板螺栓节点发生滑移过程.此过程中上翼缘螺栓螺杆继续与孔壁挤压,孔壁进入屈服状态.

3)2—3(加载位移42.66~100.42 mm)为下翼缘螺杆连接滑移结束后的强化阶段,该阶段上下翼缘螺杆与螺孔壁挤压明显,螺孔周围进入塑性区域逐渐加大、腹板的剪切变形逐渐加大,腹板螺栓连接在此阶段缓慢发生滑移,下翼缘受压发生的屈曲变形逐渐加大.

4)3—4(加载位移101.42~140 mm)为节点的破坏阶段,该阶段梁下翼缘受压发生的屈曲变形逐渐严重,与受压翼缘相邻的腹板逐渐发生严重的鼓曲破坏.

4.2.2 接触压力变化分析

图8为节点加载全过程接触压力曲线,由图8可知,从高强螺栓施加预紧力到最终的梁端加载,梁腹板-剪切板、梁上翼缘-下盖板及梁下翼缘-下盖板间的接触压力都呈现相似的变化趋势.

图8 节点加载全过程接触压力曲线Fig.8 Curves of contact pressure of VTDBJ in loading process

1)螺栓施加预紧力很小的阶段(10 kN)3对接触面的压力都非常小.

2)当按规范要求施加指定的预紧力(225、155 kN)时,3对接触面的压力都呈现线性增长并最终趋于稳定.

3)在有限元固定当前长度及柱子施加轴压阶段,3对接触面的压力几乎没有变化.

4)在梁端加载过程中,梁上翼缘与上盖板、梁腹板与剪切板间的接触压力先逐渐减小后趋于稳定,梁下翼缘与下盖板间的接触压力则是先逐渐增大后逐渐减小再趋于稳定,其中梁上翼缘与上盖板间接触压力损失最大,由开始的1 358 kN(每个高强螺栓大约产生压力225 kN,6个高强螺栓约产生压力1 350 kN)减小到590 kN左右,这主要是因为梁端向下加载时,上翼缘和上盖板间有脱离的趋势,下翼缘和下盖板间有压紧的趋势,又由于竖向穿心板对盖板的约束作用,因此连接上翼缘和上盖板的高强螺栓承受拉剪组合作用,高强螺栓中施加的预紧力被抵消一部分,造成板件间的接触压力减小,同时下翼缘对下盖板的压紧趋势使得该对板件间的接触压力增大,但当上翼缘开始滑移时,整个节点的受力状态发生改变,下翼缘与下盖板间的接触压力开始减小,但减小幅度不大;梁腹板与剪切板间的接触压力仅有很小的减小幅度,这是因为该处的螺栓连接部位仅有很小的剪切变形所致;3对接触压力最终都趋于平衡,是因为此时下翼缘受压发生屈曲变形,荷载不能再有效的向连接部位传递所致.

4.2.3 节点延性分析

节点延性系数β计算公式为

(3)

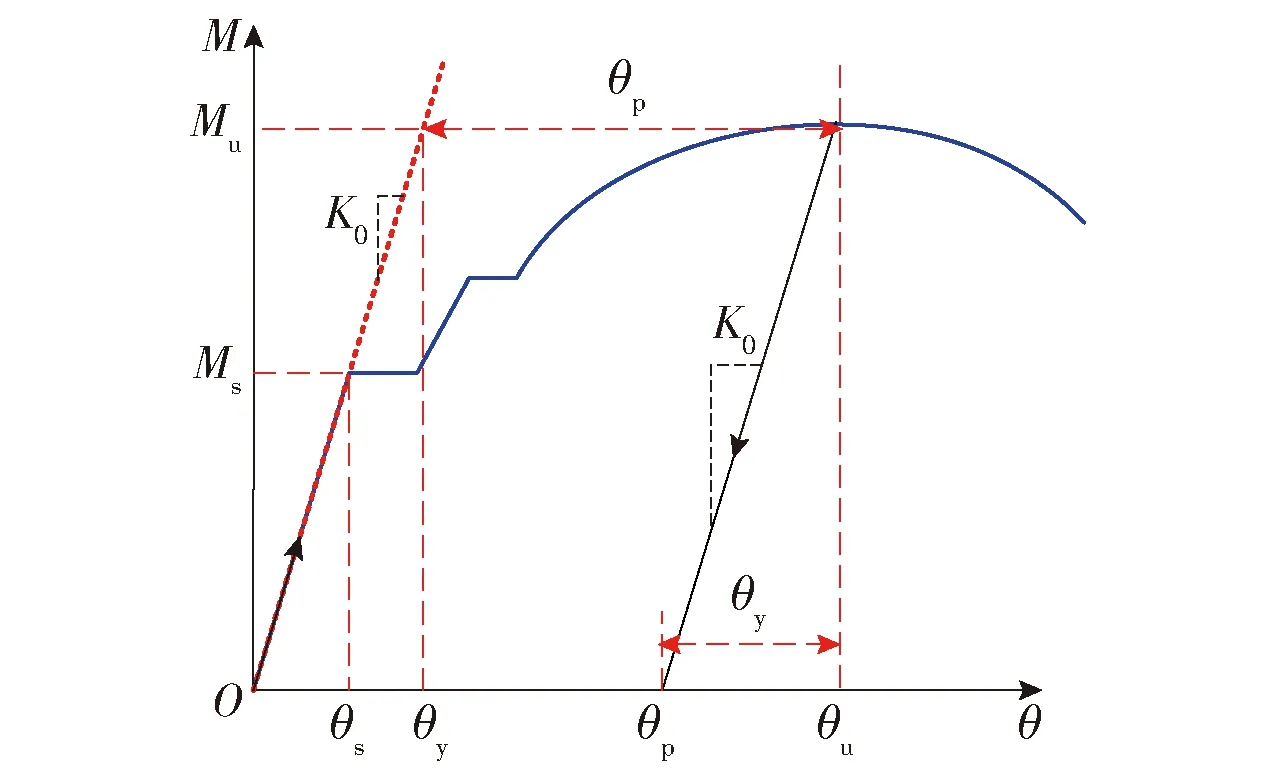

式中:θu为节点极限弯矩对应的转角;θy为节点屈服时对应的转角.当节点有明显滑移过程时,其理论的各转角关系可由图9得到,其中:θp为节点的塑性转角;θs为节点的滑移转角;K0为节点初始刚度;Mu为节点抗弯承载力;Ms为节点抗滑移承载力滑移.节点卸载时的刚度与初始加载刚度相同,由图9中几何关系可知θy、θp、β计算公式分别为

图9 节点各转角几何关系示意图Fig.9 Schematic diagram of geometric relationship of drift angles

θy=θu-θp

(4)

(5)

(6)

(7)

由试验及有限元分析结果、式(1)~(5)可得节点延性系数及各转角如表3所示,由表3可知,南北2个方向节点及有限元模型单调加载的位移延性系数都大于6,满足文献[19]关于节点可用于抗震区和延性性能良好的要求、所有节点塑性转角均满足欧洲规范EC8[20]关于塑性转角大于0.035 rad的要求,说明该种节点均具有较强的塑性转动能力.

表3 节点各转角参数Table 3 Moment parameters of joints

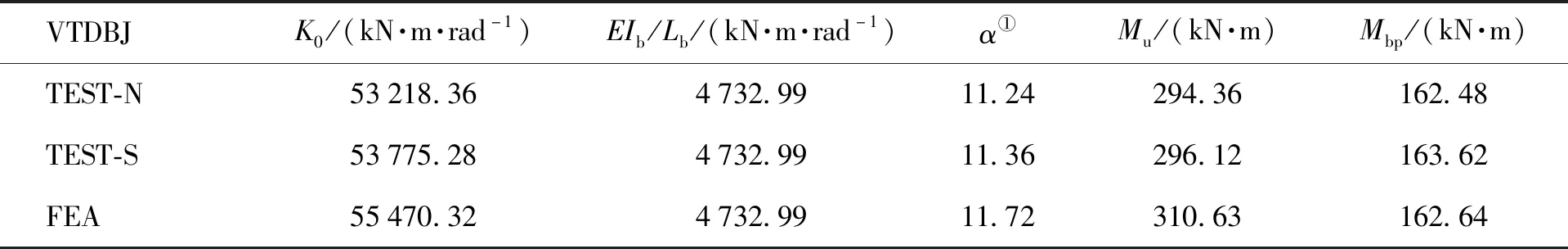

4.2.4 节点刚度评价

按照欧洲规范EC3[21]的评价方法,对VTDBJ的刚度进行分类评价.以转动刚度为标准:1)名义铰接K0≤0.5EIb/Lb.2)刚性连接K0≥8EIb/Lb,无侧移框架;K0≥25EIb/Lb,有侧移框架.3)半刚性连接不满足1)和2)条件的连接.其中:EIb为梁的抗弯刚度,Lb为梁的跨度.

以强度为标准:1)名义铰接Mu≤0.25Mbp.2)全强度连接Mu≥Mbp.3)部分强度连接不满足1)和2)条件的连接.其中:Mu为节点抗弯承载力,Mbp为节点的塑性受弯承载力.

由表4可知,VTDBJ试验及有限元分析所得的初始转动刚度相差不大,均略大于11倍的EIb/Lb,有限元分析所得节点初始转动刚度比试验值略大,主要是由于有限元分析的各种条件均为理想的状态,而试验构件的加工存在一定的初始缺陷、试件装配过程及试件的边界条件设置均存在一定的误差所致.

表4 节点刚度参数Table 4 Parameters of joint stiffness

①α为节点初始刚度与EIb/Lb的比值.

本节点适用于多高层装配式钢结构住宅,可按有侧移框架设计,按转动刚度标准分类,VTDBJ属于半刚性连接节点.VTDBJ试验及有限元分析的Mu均大于Mbp,说明节点强度得到充分利用,按强度标准分类可知该种穿心板式节点属于全强度连接.

5 结论

通过对所提出的竖向穿心板式钢管混凝土柱-钢梁栓接节点承载性能的试验及有限元对比分析,得到以下结论:

1)VTDBJ具有构造简单、装配便捷、易于浇筑混凝土、传力明确等优点,是一种非常适合应用于装配式钢结构住宅的节点形式.

2)VTDBJ试验及有限元分析的加载过程均可分为4各阶段:弹性阶段、滑移阶段、强化阶段、破坏阶段.

3)VTDBJ均属于半刚性连接,通过穿心板对拼接处钢梁的加强作用实现节点塑性铰的外移,最终在连接区外侧发生梁翼缘及腹板的失稳破坏,实现强节点弱构件的设计原则.

4)按实际摩擦因数建立VTDBJ有限元模型,其模拟分析与试验总体加载过程吻合较好,破坏模式一致,因此可通过该有限元模型详细研究相关试验的加载受力过程.

5)VTDBJ试验及有限元分析的延性系数大于6、塑形转角大于0.035 rad,满足相关规范的要求.节点在单调荷载作用下表现出较强的塑形转动能力,该节点属于可用于抗震区、具有很好的延性性能的节点.