高速动车组齿轮箱例行试验台的研制

马玉强

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

高速动车组齿轮箱是车辆动力转向架的关键零部件之一,其性能和质量的好坏,直接影响到传动系统的工作性能和寿命[1]。齿轮箱组装完成后,需要在出厂前进行例行试验,在各级转速下测量齿轮箱的温度及振动,检验其润滑与密封系统是否可靠、轴承温升及齿轮啮合是否正常,同时也使润滑油充分黏附。

试验台是对高速动车组齿轮箱进行例行试验的专用设备,通过驱动电机带动齿轮箱小齿轮轴,即从齿轮箱的输入端施加一定的动力,模拟动车齿轮箱各个工况下的空载运行,在试验过程中同时监测齿轮箱各项性能指标,对齿轮箱进行试验评价。

1 试验台性能特点

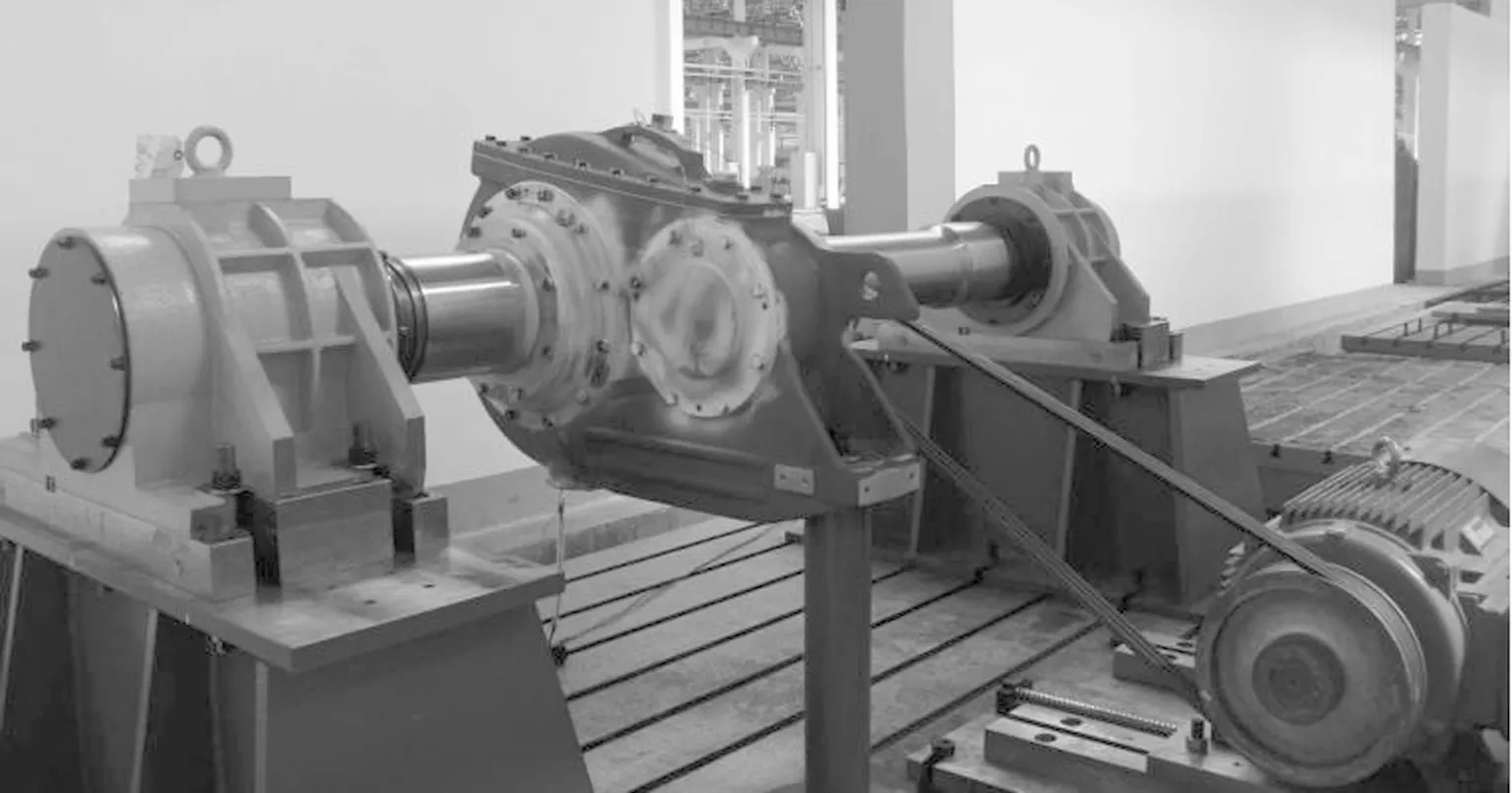

中车戚墅堰机车车辆工艺研究所有限公司自主研制的高速动车组齿轮箱例行试验台采用专门设计的车轴支撑装置(见图1),具有试验转速高,运行平稳,装拆快捷,数据采集、处理及存储方便,自动化程度高的优点,可进行420 km/h以下各种速度等级的高铁及城际动车组齿轮箱的例行跑合试验。试验台主要性能特点有:

图1 试验台实物

(1)试验台基座采用铸铁平台,设有能够调整安装位置的标准“T”型槽,便于工装调整安装;

(2)设有专用车轴支撑装置安装车轴,使齿轮箱在高速运行过程中安全可靠;

(3)齿轮箱输入轴(小齿轮轴)的转速可在0~6 500 r/min内连续调节,转速、转向、运行时间可在控制界面上任意设定;

(4)试验台可分别进行自动或手动控制,转速误差控制在最高转速±0.1%的范围之内;

(5)试验运行过程中可进行5通道齿轮箱温升、1通道环境温度及3通道振动测试记录,计算机自动数据采集、存储,可打印输出时间-温度曲线。

2 试验台系统组成

试验台由铁平台、机械系统、驱动系统及测控系统等模块构成。其中铁平台作为安装工作台,机械系统起动力传递、支撑定位齿轮箱及调整驱动电机位置的作用,驱动系统为被试齿轮箱提供动力,测控系统负责对被试齿轮箱的各种工况模拟控制及试验数据(温度、振动)的采集、记录与处理[2]。

(1)机械系统

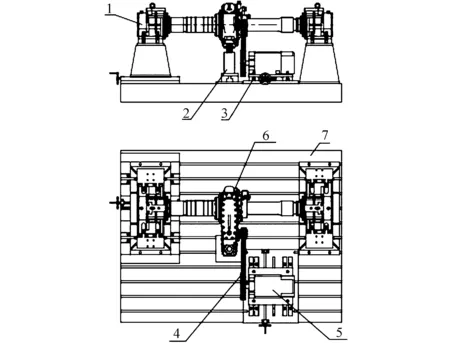

机械系统包括车轴支撑装置、齿轮箱吊挂固定装置、电机调整装置以及带传动机构,如图2所示。

1—车轴支撑装置;2—吊挂固定装置;3—电机调整装置;4—带传动机构;5—电机;6—被试齿轮箱;7—铁平台。图2 试验台机械系统

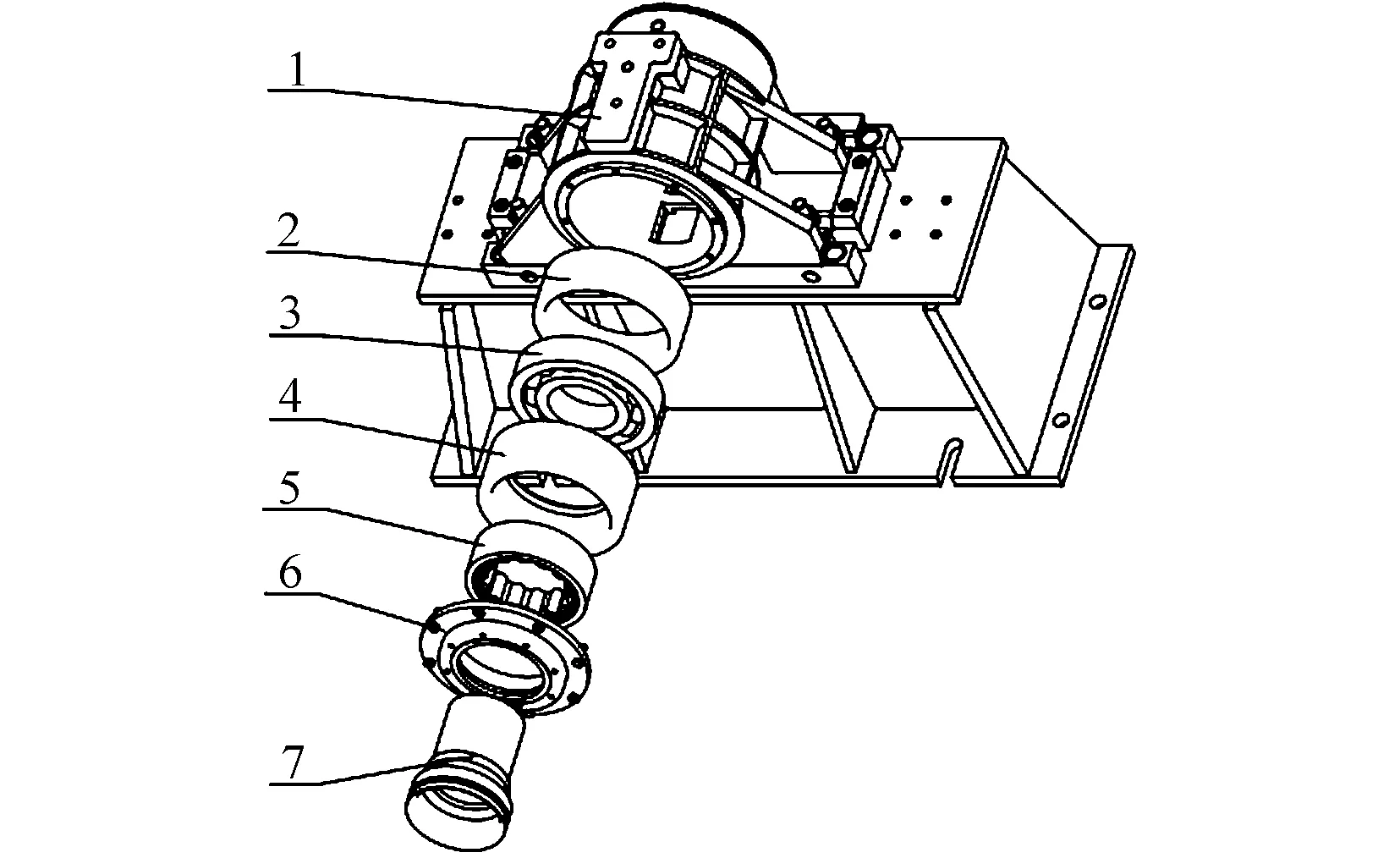

为了满足高转速试验需求,专门设计制作了车轴支撑装置用来支撑定位车轴,如图3所示。安装平台上的轴承箱为整体式结构,试验台左右侧各布置一个,轴箱体上方设有注油口,内壁下部设置有油池,可以增加集油容积,增强润滑及冷却效果。采用圆柱滚子轴承承重支撑,深沟球轴承限位紧定。试验时为了避免车轴划伤,结合车轴尺寸设计有车轴保护套,材质为圆筒薄壁合金钢件,更改车轴保护套以及轴承适配座,可适配不同尺寸的车轴轴颈,并匹配圆柱滚子轴承的内径尺寸,充当圆柱滚子轴承内圈的作用;在套装于车轴两端轴颈后,可将轴承箱沿着水平方向直接推入轴颈位置,这样可有效保护车轴表面;车轴保护套的外圆也设有阶梯台阶,在推入轴箱体时起轴向定位作用。拆卸时只需推移开轴承箱,取下车轴保护套即可,操作简单、方便装拆、组装效率高、试验安全,可靠性高。

1—轴箱体;2—定位环;3—深沟球轴承;4—轴承适配座;5—圆柱滚子轴承;6—端盖;7—车轴保护套。图3 车轴支撑装置

吊挂固定装置中的可滑移底座包括底盘和焊接在底盘上的圆柱形螺杆,圆柱形螺杆的中心设有螺纹孔,螺杆上半部套装有用于支撑齿轮箱的托板,托板上方的螺杆配有锁紧螺母,通过螺杆的旋入和旋出,调整托板的支撑高度,满足不同吊挂位置齿轮箱的安装。

电机调整装置包括固定安装在试验台基座上的底板,在底板上装有一条直线滑轨及两条“T”型槽导轨,其上一层放置有可移动的上平板,上平板的底部设有导向凸台,与导轨配合滑移;电机安装在上平板,底板与上平板之间又设有滚珠丝杠,在滚珠丝杠的端部安装手轮,通过旋转手轮驱动上平板运动,这样可有效调整变频电机前后方向的位置,同时起到组装时张紧皮带、拆卸时松弛皮带的作用,并且方便齿轮箱的拆装。

考虑到被试齿轮箱小齿轮轴高转速的输入要求,同时尽量避免传动链对被试件的振动影响,设计采用带传动机构。在电机的主轴上热装有大带轮,大带轮通过2根SPA型窄V皮带与压装在齿轮箱输入端小齿轮轴上的小带轮连接,大、小带轮的皮带传动比为2~3,小带轮材质选用尼龙材料,这样既满足了高转速的试验输入要求,又避免了小齿轮轴被擦伤,同时有效隔离了电机运转带来的振动影响。

(2)驱动系统

驱动系统采用电传动形式,包括变频电机及变频单元,通过编码器反馈调整电机转速,可控制转速误差不超出最高转速的±0.1%。由于上述带传动机构的增速作用,且齿轮箱空载启动扭矩不大,这里选用标准型2级变频电机驱动,电机额定功率20 kW,最高转速3 000 r/min左右,经升速后即可达到齿轮箱输入端6 500 r/min的试验需求,降低了对电机性能的要求。

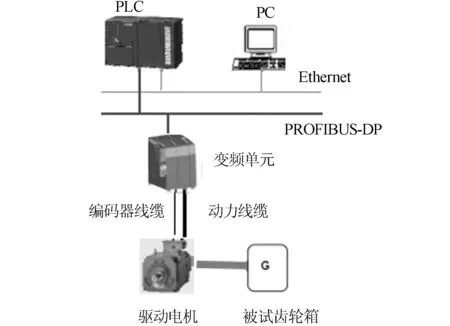

(3)测控系统

试验台测控系统主要由PLC和工控机组成,通过网络通信实现整个控制系统的监控功能,涵盖了转速、振动、温度等常见试验参量的测量功能,与上位机软件通讯互联,实现试验数据的自动化采集。测控系统架构如图4所示。

图4 测控系统框图

控制系统为上下位机结构方式,下位机为主控PLC,负责逻辑及流程控制,程序模块化设计;上位机为测控系统工控机,负责人机界面及数据交换,实现试验台的试验操作;上下位机采用工业以太网通讯。变频器采用目前工业系统使用最为广泛的Profibus-DP总线与主控PLC连接,物理介质为工业双绞线,最高的传输速率为12 MB/s;主控PLC通过RS485方式与工控机PC连接,以减少现场信号线的数量和开发工程量,节省投资,方便维修。

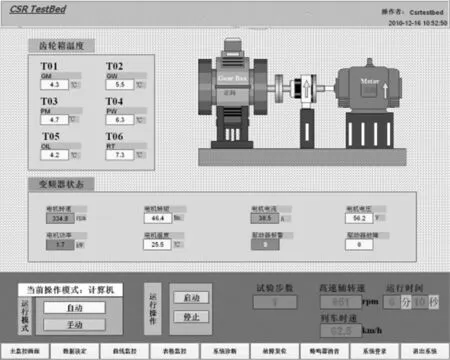

如图5所示,上位机软件的操作运行状态的界面布局为:顶栏显示当前项目信息(产品编号、车轴号、箱体编号)、时间及当前操作者的用户名;中间栏为操作监控画面区,用于显示齿轮箱各轴承的实时测量温度,以及电机状态参数(转速、功率、扭矩、电流、温度);界面下部区域包括自动/手动运行模式选择、启动/停止按钮,用于控制齿轮箱输入轴的转速;底栏是软件的功能键,用于切换不同的现场监控画面。

图5 主控界面

齿轮箱试验运行过程中采集并显示转速-时间曲线,实时记录6通道温升曲线及同步采集记录3通道振动速度曲线,温度测量范围:0~+150 ℃,振动速度测量范围:0~20 mm/s。此外,当温度、转速或振动超出规定值时,试验台能够声光报警或自动停机。

3 试验内容

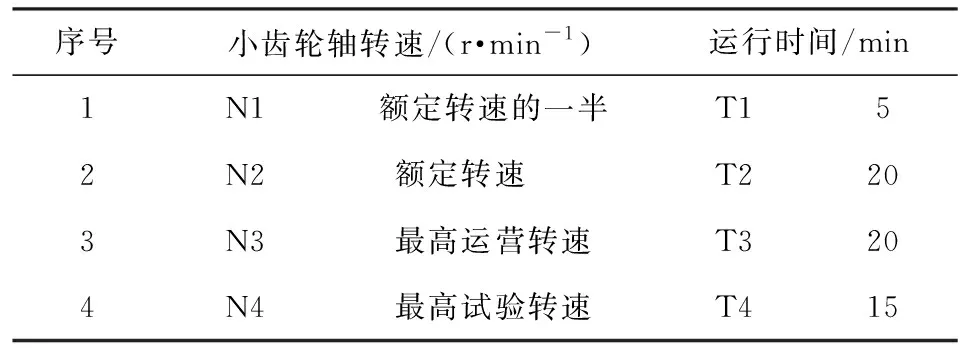

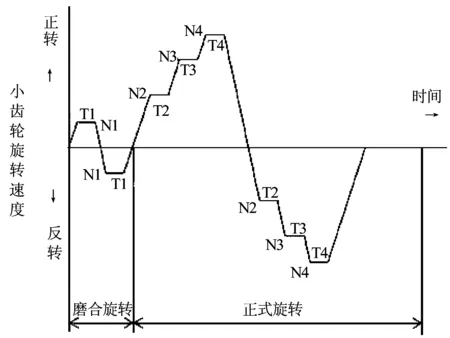

目前高速动车组齿轮箱例行试验主要参照标准《TB/T 3134—2013动车组用驱动齿轮箱》以及CRCC铁路产品认证技术条件《TD/B 1399-ZXJ-006动车组齿轮箱组成》的相关条款,编写对应的《齿轮箱例行试验大纲》进行试验。具体试验过程如下:

首先,将试验齿轮箱组装到试验台上,在齿轮箱分箱面及轴承座迷宫密封处喷密封检查着色剂;其次用手转动小齿轮,要求小齿轮转动均匀正常,不应有异常碰击、强烈摩擦声或转动不畅的情况,否则应找出原因,加以排除后才允许试验;再次从注油口加入规定用润滑油至齿轮箱油标中油位;最后,启动电机,按图6试验模式进行运转试验。

试验结束后,观察齿轮箱各密封部位是否有润滑油渗漏,检查磁性油堵是否有块状或片状吸附物,记录并打印出温度-时间曲线、振动-时间曲线(见表1)。

表1 试验数据

图6 例行试验模式

4 结束语

试验台投入使用3年多来,运行稳定可靠,装拆效率高,数据采集、处理及存储方便,可满足各种型号、不同速度等级的齿轮箱例行试验,已成为高速动车组齿轮箱生产工序中的一套关键设备。另外,还进行了装有轮对的车轴齿轮箱跑合试验,试验台无异常振动及温升,状态良好。今后结合智能制造车间的信息化建设,可考虑将试验台测控系统接入现场MES系统,与上游系统信息交互,实现数据互联,完成试验报告上传。