某型动车组车头部玻璃钢底板故障分析与优化设计

彭国平 弓海斌

(中车青岛四方机车车辆股份有限公司 山东 青岛 266000)

0 前言

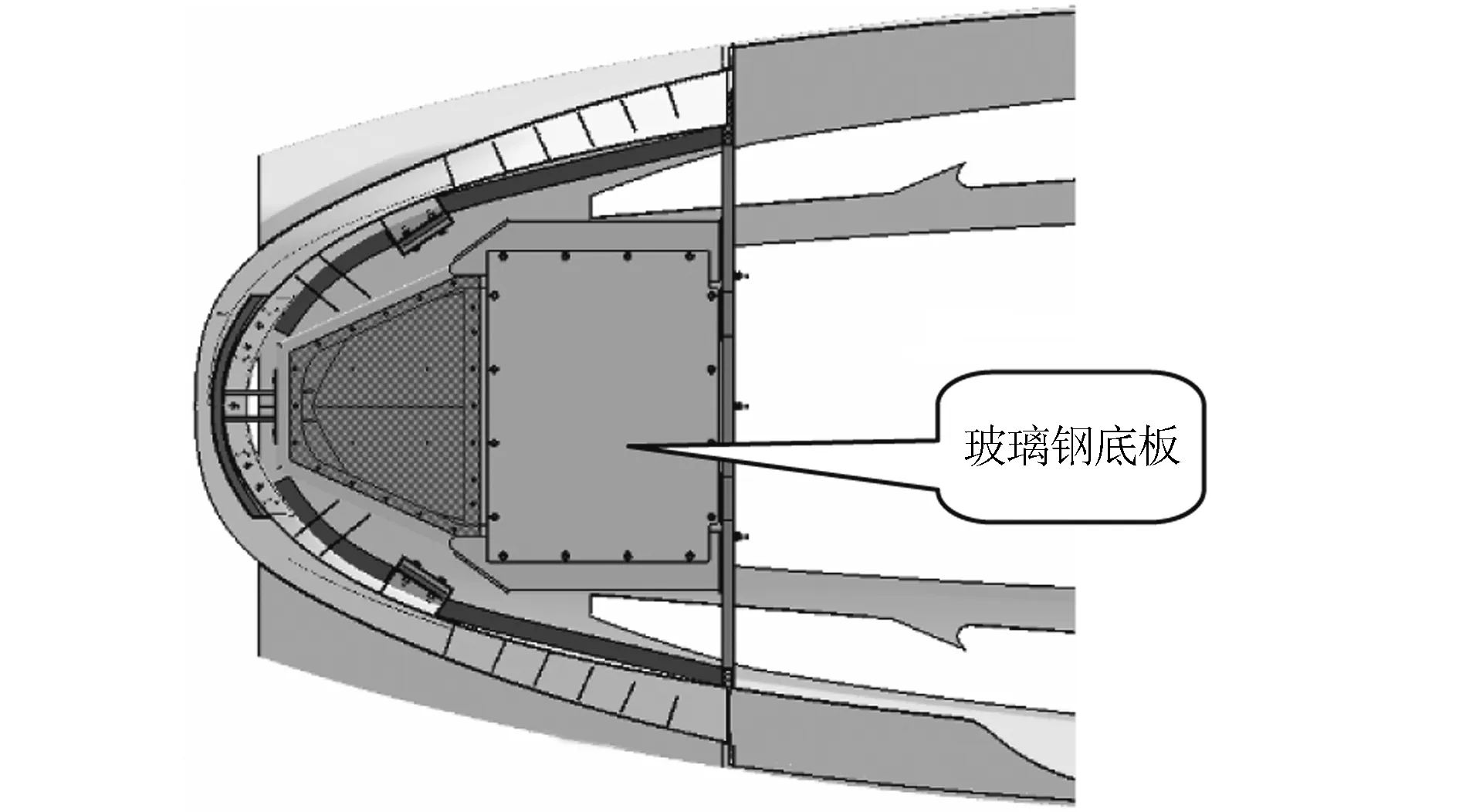

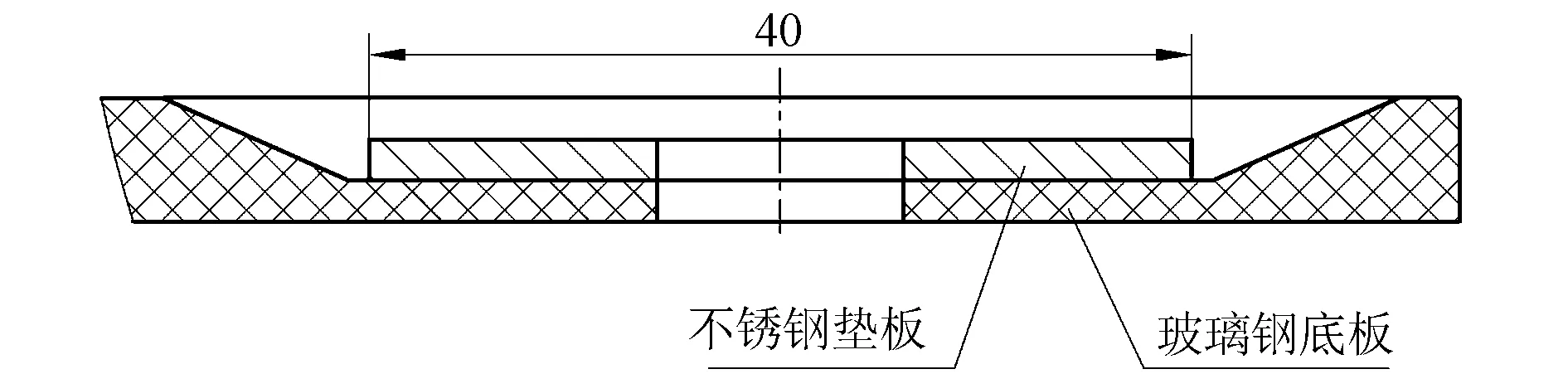

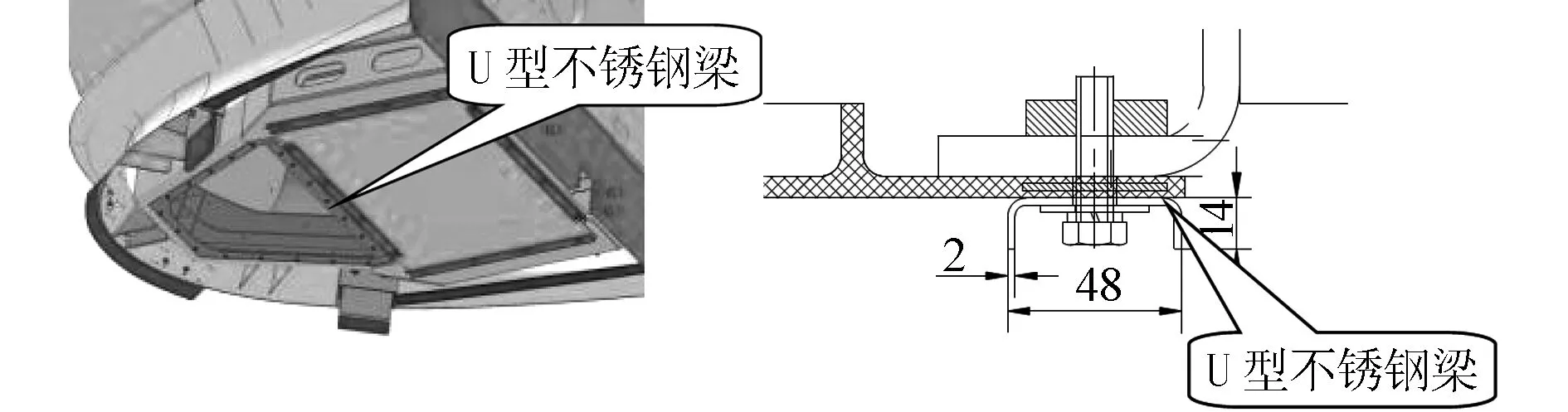

为保证动车组车底整体结构平顺化和设备舱的密封性,需将车头部下方凹陷处进行密封,为减小质量,密封板一般采用玻璃钢材质,四周通过16个M10×40螺栓进行紧固,如图1所示。动车组运行20万km左右时,检查发现多处螺栓安装孔周圈存在裂纹。

图1 玻璃钢底板

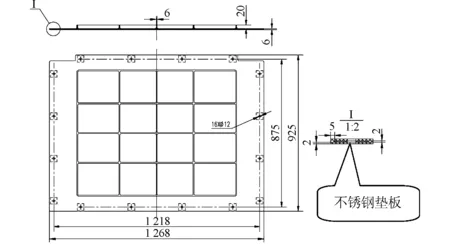

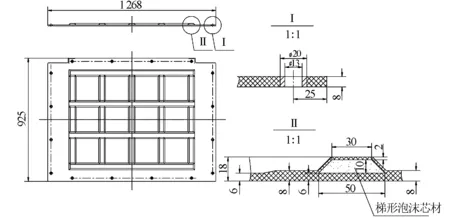

该玻璃钢底板尺寸为1 268 mm×925 mm×6 mm,质量为16.56 kg;由于该底板尺寸较大,在中部黏接截面为6 mm×20 mm的网状玻璃钢加强筋,保证结构整体刚度;四周设16个ø12 mm螺栓孔,提高安全冗余,玻璃钢底板螺栓安装孔处预埋40 mm×40 mm×2 mm的不锈钢垫板,增强连接部位受压能力,具体结构如图2所示。

图2 玻璃钢底板及预埋不锈钢垫板结构

1 玻璃钢底板故障原因调查

1.1 故障部位调查

通过对此结构裂纹的玻璃钢底板进行调查发现,裂纹位置全部位于螺栓紧固处,对裂纹形态进行分析,裂纹源位于不锈钢垫板与玻璃钢黏接处。

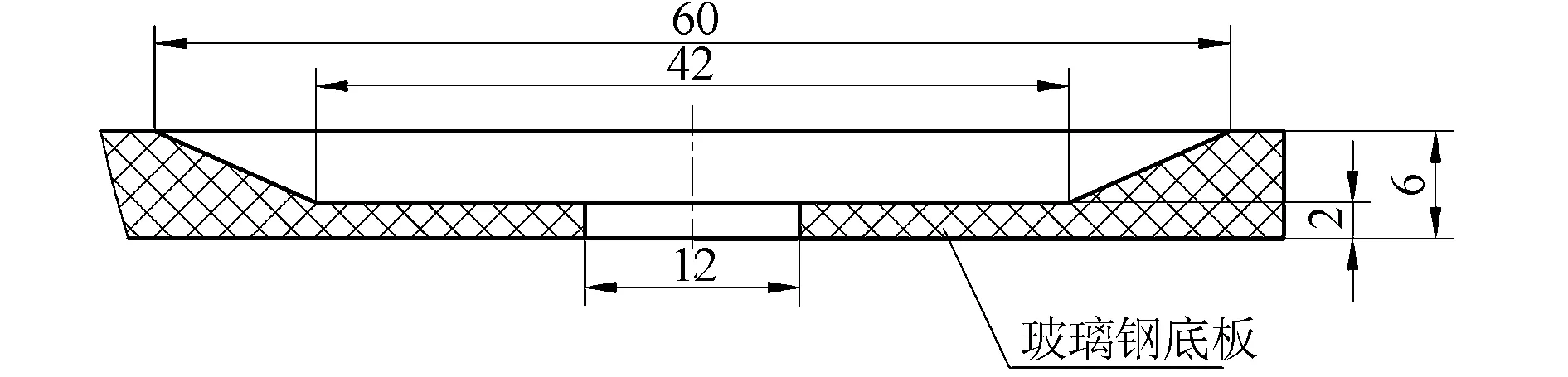

1.2 故障部位螺栓孔处制造工艺分析

(1)制作6 mm厚的整体玻璃钢底板,脱模后开孔定位,然后将孔周边的不锈钢垫板预埋区域打磨去除4 mm,剩余厚度为2 mm,如图3所示。

图3 不锈钢垫板区域加工打磨

(2)放入不锈钢垫板,与玻璃钢底板上的开孔对齐,然后用黏接剂黏接为一体,如图4所示。

图4 不锈钢垫板粘接

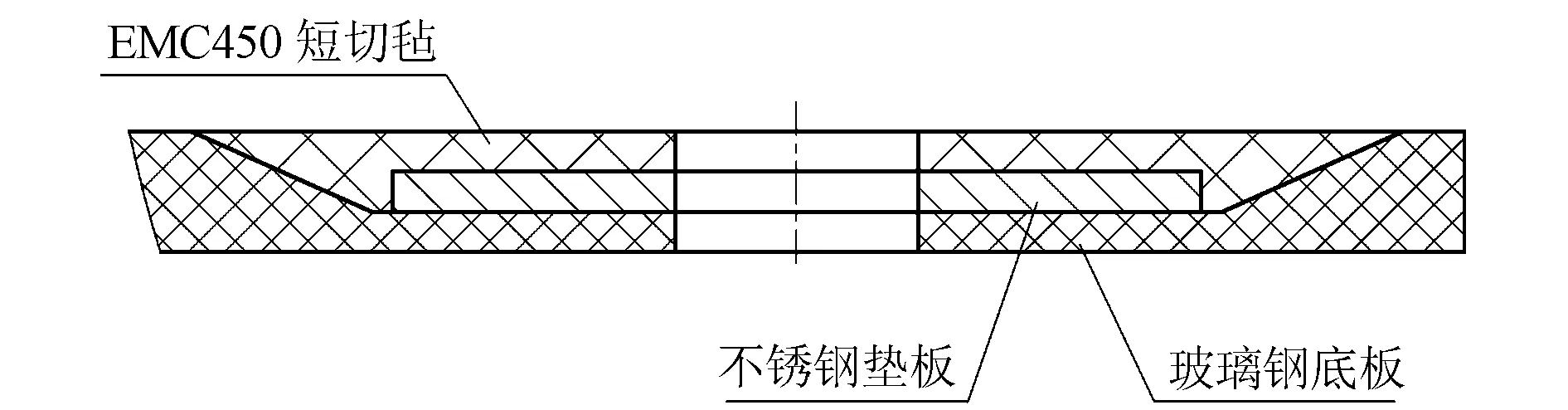

(3)上表面采用两层EMC450短切毡糊制补强,固化后开孔并打磨平整,如图5所示。

图5 不锈钢垫板上部糊制补强

对现场施工进行调查,不锈钢垫板预埋生产工艺要求较高,为确保不锈钢垫板四周区域纤维连续,需要满足以下要求:(1)玻璃钢底板与不锈钢垫板贴合处需打磨平整,平面度要求较高;(2)不锈钢垫板表面平整度要求高,不允许存在边缘不齐、锐角棱边等现象;(3)要求不锈钢垫板周圈糊制均匀,纤维连续。

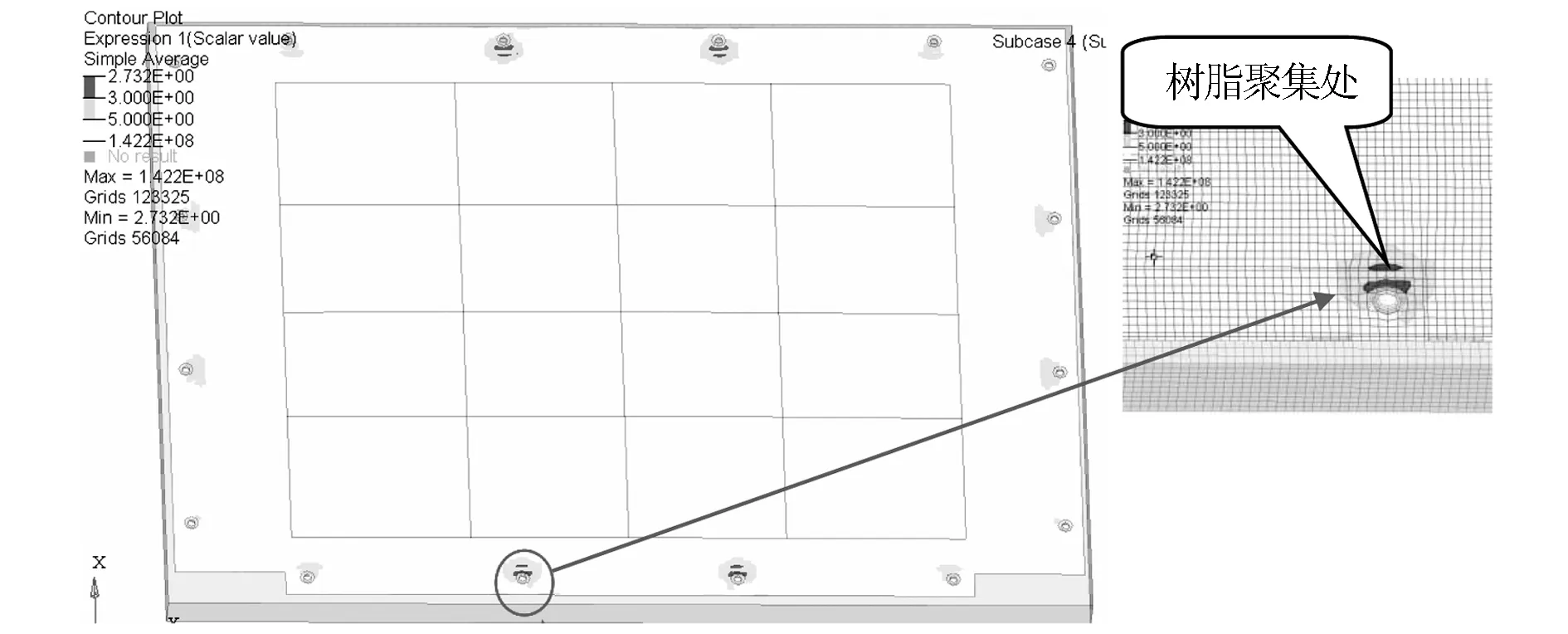

1.3 仿真分析

对上述玻璃钢底板使用HyperWorks有限元软件进行仿真分析,载荷工况分为底板自重+2 500 Pa气动载荷、底板自重-2 500 Pa气动载荷两种工况。仿真结果表明:垫板四周区域纤维不连续,存在树脂聚集薄弱区,该区域存在应力集中现象,如图6所示。

图6 加工后放置垫板工艺仿真计算结果

1.4 地面故障再现试验

模拟现车工况的气动载荷(气动载荷±2 500 Pa,150万次),对无故障的玻璃钢底板进行了疲劳试验。试验进行至40万次时,检查发现底板4处螺栓安装孔位置出现裂纹,裂纹起始位置与故障件开裂位置及仿真分析中应力集中位置一致,均位于不锈钢垫板与玻璃钢结合处。

1.5 小结

根据仿真计算、地面试验等分析玻璃钢底板裂纹的原因为:不锈钢垫板预埋施工工艺存在缺陷,四周存在应力集中;施工制造过程中,预埋垫板四周存在边缘不齐、锐角棱边等制造缺陷,加剧应力集中效果;在气动载荷冲击作用下,应力集中处产生裂纹直至发展断裂。

2 玻璃钢底板结构优化设计

2.1 优化方案

2.1.1改善施工工艺

将预埋不锈钢垫板改为预埋不锈钢衬套,改善施工工艺,降低施工难度,衬套安装无须打磨玻璃钢底板,消除螺栓安装孔周边纤维不连续问题,避免制造缺陷。

2.1.2提升整体刚度

进一步优化玻璃钢底板结构,提高底板整体刚度,降低气动载荷对玻璃钢底板变形量。(1)玻璃钢底板与车体骨架连接区域厚度由6 mm增至8 mm;(2)中部加强筋由矩形(截面6 mm×20 mm)网状玻璃钢加强筋结构改为梯形(截面50 mm×30 mm×10 mm)网状加强泡沫芯材结构(见图7)。

图7 优化方案结构

2.1.3降低应力集中

在玻璃钢底板螺栓安装孔四周增加通长U型不锈钢梁,增加螺栓安装受力面积,通过U型梁对螺栓紧固力的再分配,消除应力集中,降低螺栓安装孔处所受应力,如图8所示。

图8 U型不锈钢梁防脱结构

2.2 仿真分析

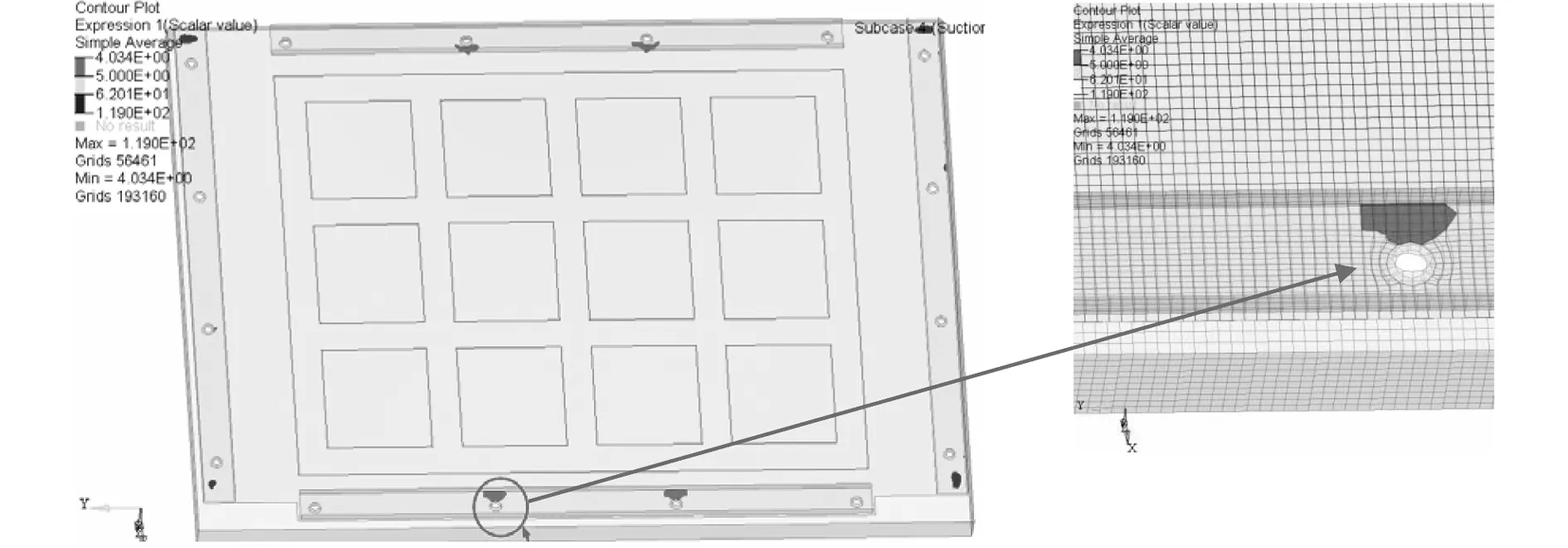

对优化后玻璃钢底板采用HyperWorks有限元软件进行仿真分析,载荷工况分为底板自重+2 500 Pa气动载荷、 底板自重-2 500 Pa气动载荷两种工况。仿真结果表明:由于玻璃钢底板刚度增加、U型梁对螺栓紧固力进行了再分配,螺栓孔衬套周边应力大幅降低,可靠性进一步提高,如图9所示。

图9 仿真计算结果

2.3 地面试验验证

按动车组现车工况对优化后玻璃钢底板进行疲劳试验,在施加气动载荷±2 500 Pa的作用下,进行了150万次试验,试验完成后,底板及不锈钢衬套周边未出现裂纹、变形等缺陷。

2.4 实施效果

优化方案装车后,运行里程已超过120万km,目视检查底板及不锈钢衬套周边未发现裂纹。对比原结构在运行20万km左右即发生问题,结构可靠性显著提升。

3 结论

本文对玻璃钢底板故障进行了分析,指出了造成裂纹的根本原因,从设计结构、降低应力集中、提升整体刚度等方面进行了优化设计,并经过强度仿真分析、地面疲劳强度试验及现车验证,验证了新结构的底板在疲劳强度和应力集中方面有显著改善,解决了玻璃钢底板裂纹故障的隐患,保证了列车的运行安全、可靠。□