煤炭开采与岩层控制的时间尺度分析

康 红 普

( 1.中煤科工开采研究院有限公司,北京 100013;2.煤炭科学研究总院 开采研究分院,北京 100013;3.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013 )

时间是物质运动与变化的持续性、顺序性的表现,包含时刻与时段2个概念。时间与某种变化有关,没有变化,就没有时间。时间尺度是完成某一过程所需时间的平均度量。一般情况下,过程演变越慢,时间尺度越长。

时间是物理学中7个基本物理量之一,时间尺度在物理学研究中非常重要[1]。图1为物理学研究对象的时间尺度[2]。人类能感受到的时间尺度一般从零点几秒(10-1s )到几十年( 109s )。我们赖以生存的地球年龄已有46亿a( 1.45×1017s ),当开展地球物质组成与构造、地壳运动、矿产资源形成与演化等地质学研究时,常以万年、百万年的地质时间尺度对地球发展年代进行分段[3]。目前,宇宙的年龄约为137亿a( 4.32×1017s ),涉及到地球起源、太阳系的形成及星系、宇宙的演化等问题,则属于天文学的研究范围,常以亿年、十亿年的宇宙时间尺度思考。物理学研究的另一个方向是极短时间的物质与过程,代表性的分支是研究组成物质和射线的基本粒子及其相互作用的粒子物理学,其中强相互作用的特征时间仅为10-23s[4]。目前物理学研究的最小时间尺度为普朗克时间,5.4×10-44s。上述物理学研究的时间尺度共跨61个量级。

图1 物理学与采矿工程研究的时间尺度分布Fig.1 Temporal scale distribution of physics and mining engineering

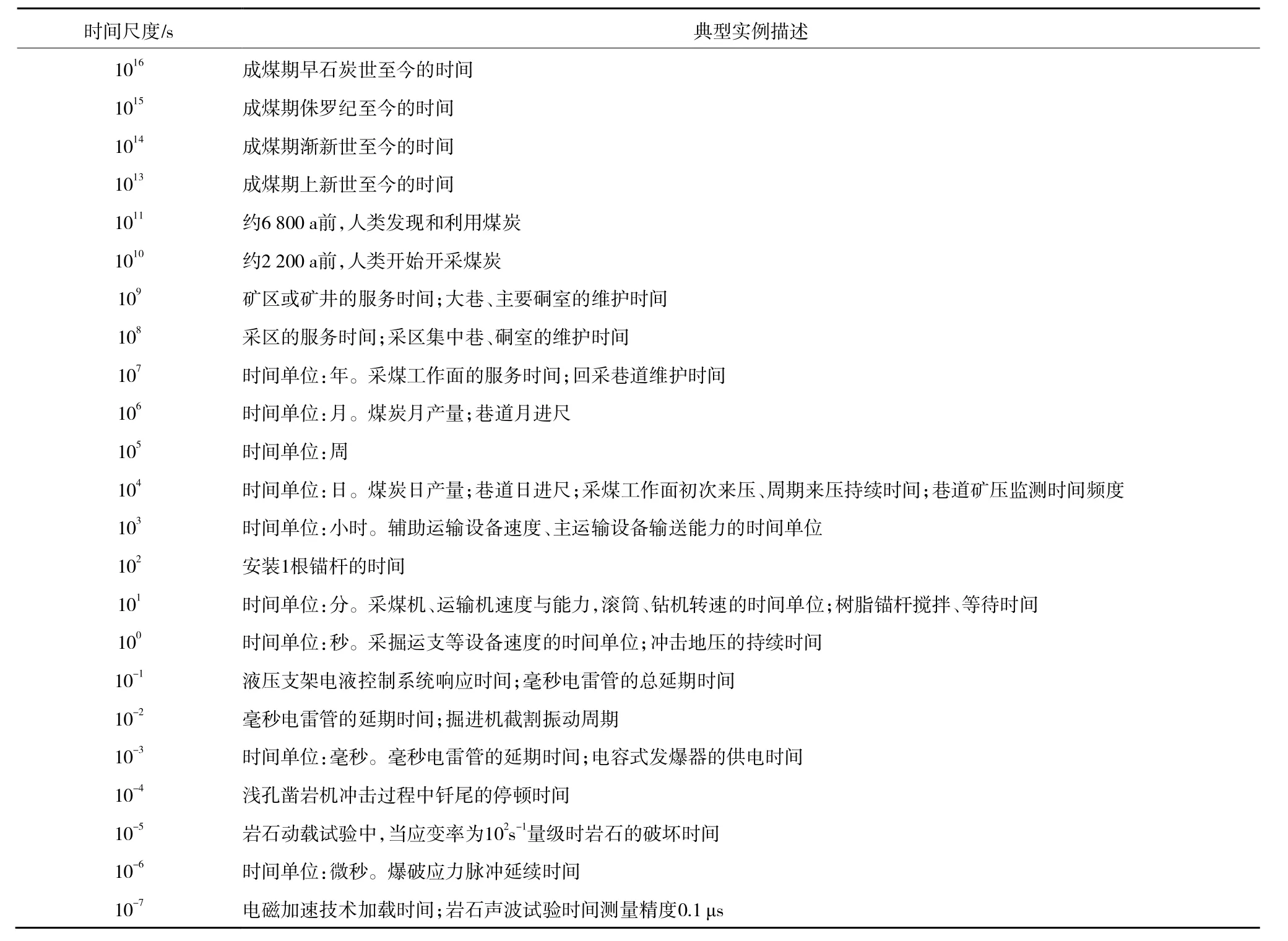

煤炭开采与岩层控制是研究如何将煤炭资源从地下安全、高效、高回收率地采出,并尽量减少开采对生态环境损伤的学科。该学科的主要研究对象是煤炭及煤系地层,涉及煤炭的形成、构造运动及应力场演化、煤炭资源分布及地质条件、煤岩体物理力学性质、煤炭开采及岩层控制等多个方面,均与时间有关。目前研究的时间尺度见表1,从1016~10-7s,共跨23个量级。

表1 煤炭开采与岩层控制时间尺度Table 1 Temporal scales of coal mining and strata control

本文以时间为主线,介绍国内外煤炭开发历史,煤炭开采与岩层控制在不同时间尺度的主要研究内容,煤炭开采参数的时间尺度,煤岩力学试验时间尺度,及煤岩破碎、变形与破坏的时间尺度,以期对煤炭开采与岩层控制技术研究在时间上有一总体了解。

1 成煤年代与构造运动的时间尺度

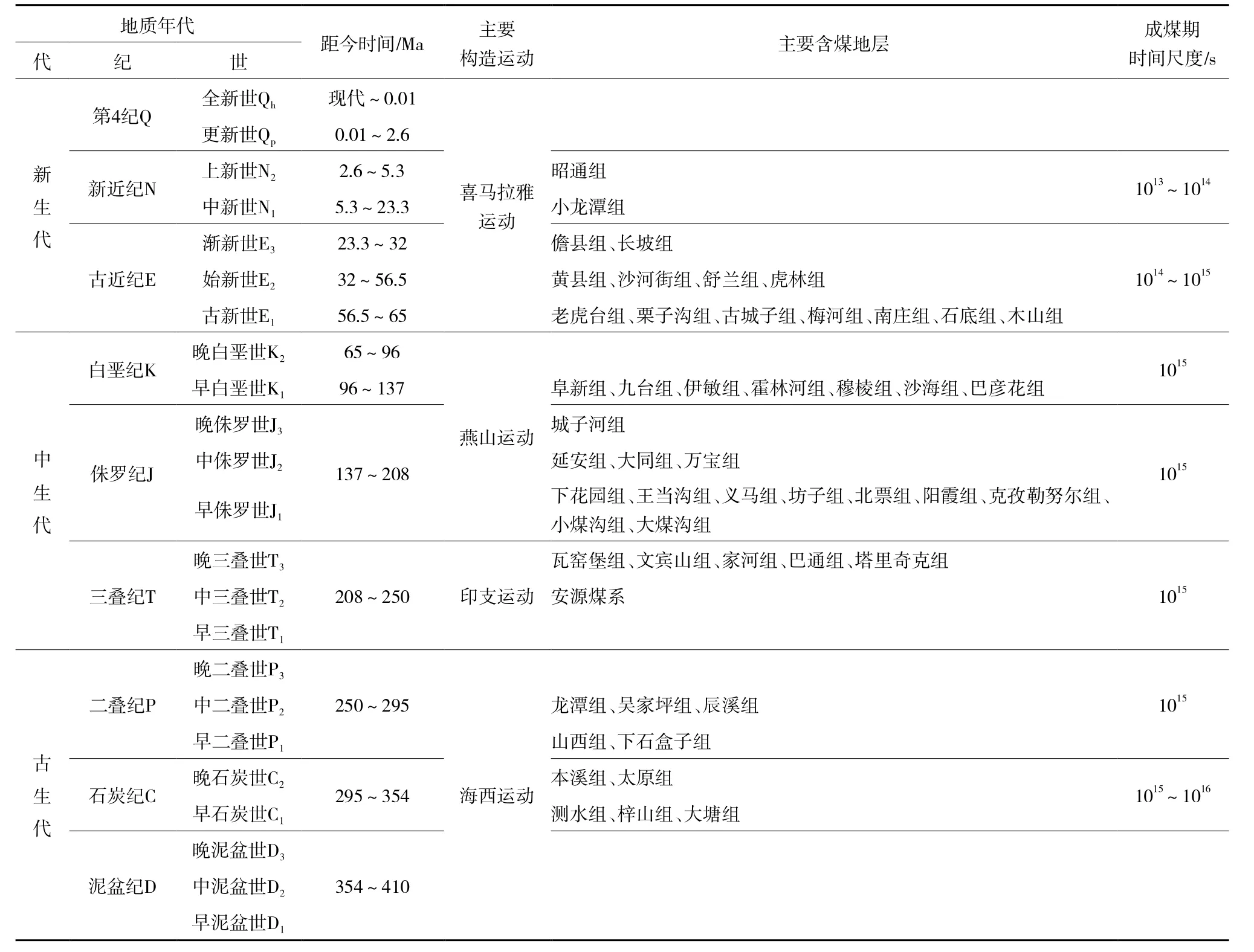

煤是埋藏在地下的古代植物,经过漫长、极其复杂的生物化学和物理化学变化形成的固体可燃性有机岩。煤的形成与古植物、古地理、古气候和古构造密切相关[5-7]。煤炭在整个地质年代中( 常以万年、百万年、亿年为单位 ),主要有三大成煤期,见表2[8-9]。古生代的石炭纪( 距今3.54亿~2.95亿a )是第1个重要的成煤期,与后续的二叠纪( 距今2.95亿~2.50亿a )合并称为石炭―二叠纪成煤期,该期的成煤植物主要是蕨类植物,烟煤和无烟煤为主要煤种;中生代的侏罗纪( 2.08亿~1.37亿a )为第2个重要成煤期,接下来的白垩纪( 1.37亿~0.65亿a )也有煤炭形成,该期成煤植物主要是裸子植物,主要煤种为褐煤和烟煤;新生代的古近纪和新近纪( 65~2.6 Ma )为第3个重要的成煤期,成煤植物主要是被子植物,煤种以褐煤为主,也存在年轻烟煤。可见,不同成煤期形成的煤种、煤的成分、煤化程度、煤的物理化学力学性质等均有所不同。当成煤环境温度、压力相近的情况下,经历的时间越长,煤化程度越高。由表2可知,成煤期的时间尺度为1013~1016s。从地质年代的尺度,可分析研究时间对煤炭形成、演化过程的影响。

表2 中国成煤期及含煤地层分布Table 2 Distribution of coal-forming periods and coal bearing strata in China

构造作用是控制成煤、煤层赋存与分布、煤盆地形成与演化的首要地质因素。构造作用不仅影响成煤过程中的成煤场所、物质来源、煤化进程、煤层分布等,而且在成煤期后形成的褶皱、断裂等地质构造,会将煤盆地分割成不同形状和大小的块段,破坏煤盆地的完整性[10-12]。

中国大陆是由众多较稳定地块和构造活动带经多次拼合而成的复合陆块,板块规模小,活动带密度大,且经历了漫长的多旋回、复合造山过程。中国大陆板块特征决定其煤盆地的鲜明特色。与欧洲大陆、北美的含煤区相比,中国煤盆地类型多样,后期改造强烈,煤层赋存状况复杂。

一般情况下,成煤时代越早,煤层经历的构造运动越多,地质条件越复杂。自古生代以来,我国大陆经历了4个主要构造运动:海西运动、印支运动、燕山运动和喜马拉雅运动( 表2 )。不同时代、不同地域的地壳运动及其叠加作用对大地构造演化的影响不同,导致不同成煤期、不同地域的煤盆地所受到的影响也有明显的差异。

以华北地区的石炭—二叠纪煤盆地为例,经历了上述4个主要构造运动的影响。已有的研究成果表明[13]:在海西运动期晚古生代,华北板块相对比较稳定,地层基本呈连续沉积,没有明显的构造变形;印支运动期是华北晚古生代煤盆地开始强烈变形与破坏的时期,受华北板块和扬子板块强烈碰撞的影响,出现东西向的褶曲及挤压断裂构造;燕山运动期华北板块主要表现为板块内部变形。在前期主要是陆内的强烈挤压变形,形成远离板块边缘的造山带和相伴的褶曲—断裂带。在后期受到区域一定方向的伸展作用,板块上一些原有的逆断层逐步转化为正断层,并形成一系列断陷盆地;喜马拉雅运动与印支、燕山运动相比的影响较小,继承了燕山运动后期弱挤压应力环境,并出现伸展断陷构造。在整个构造运动过程中,地质构造具有“多旋回”的演化特征。

相反,对于鄂尔多斯煤盆地中的侏罗纪煤系和内蒙古东部的早白垩世煤系,成煤后所受的后期改造很小,基本保持了原型煤盆地的构造特征。因此,煤系地层中地质构造少、煤层赋存稳定、煤层结构完整。

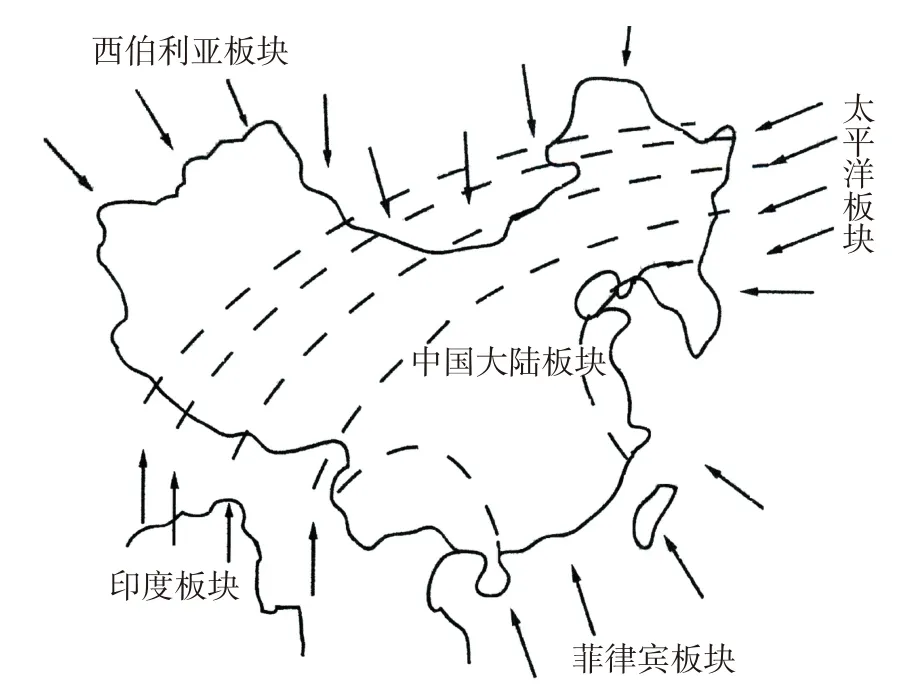

地应力,特别是构造应力是煤田地质构造形成、变形、发展的根本驱动力。因此,研究地质构造的演化,必须要研究构造应力场的分布特征与变化规律[14]。区域构造应力主要来源于大陆板块边界相对运动和板内深部物质活动。古生代以来,我国大陆板块经历了多期不同类型、不同方向及不同强度的区域应力场作用[15]。图2为我国大陆板块主应力迹线分布[16]。我国大陆板块受到印度板块和太平洋板块的推挤,同时受到菲律宾板块与西伯利亚板块的约束,导致板块发生挤压变形,产生水平方向的挤压应力场。研究这些构造应力场的演化历史对了解煤的形成、含煤地层赋存状况与地质构造演化具有重要作用。

图2 中国板块主应力迹线[16]Fig.2 Main stress trajectory in continental plates in China[16]

2 煤炭开采的发展历史

2.1 国内外煤炭开采历史

( 1 ) 国内煤炭开采历史

表3为煤炭开发史上的一些重要事件。根据考古发现,在人类历史上,中国古人最早发现和利用煤的时间可上溯到新石器时代晚期,距今约6 800 a[17-18]。根据历史记载,我国煤炭开采始于西汉( 公元前202—公元8 ),当时陕西、河南、河北、江西等地区的煤炭已得到不同程度的开采和利用。大规模开采和使用煤炭,始于宋朝( 960—1279 ),煤炭开采与利用技术得到快速发展,开采煤炭的地区也越来越多。经历了宋元时期,形成了以手工操作为基本特征的、比较完整的煤炭开采体系,到明清时期,煤炭开采技术在局部得到进一步改善。明末宋应星在《天工开物》中详细记载了煤的种类及采煤技术,包括地质、开拓、采煤、支护、通风、提升以及瓦斯排放等,说明当时采煤技术已达到相当高的水平。但总体来说,煤炭开采依旧停留在手工作业的水平上。

表3 煤炭开发若干历史事件时间( 至2020年 )Table 3 Time table of some historic events in coal development( to 2020 )

我国近代煤矿诞生的主要标志是引进西方先进的采煤技术与设备,即西法开采技术( 机器采煤 ),及以蒸汽为动力的提升机、通风机及排水机等设备[19]。1876年开办的台湾基隆煤矿,1879年正式投产,是中国第1个采用机器开采的煤矿,是中国近代煤矿的先声。1877年设立的开平矿务局,1881年投产,最高日产能力达2 000 t。基隆煤矿和开平煤矿在中国煤炭史上具有重要作用,带动了中国近代煤炭工业的兴起。1912年,中国煤炭产量近900万t。到1936年,全国煤炭产量达3 934万t,其中煤炭年产量50万t以上的煤矿有61个,60万t以上的有10个煤矿,包括开滦、抚顺、中兴( 枣庄 )、井陉、本溪、西安、萍乡等煤矿。到1949年全国煤炭产量为3 243万t。

新中国成立后,党和政府十分重视煤炭工业的发展,建设了大批新矿井,原煤产量飞速增长。特别是改革开放以来,煤炭工业发展取得了更为突出的成就,采煤、掘进、运输、通风等生产环节的机械化、自动化水平和生产集中化程度大幅提高,平均单产、工效增长很快,创造了许多新的世界纪录。1989年我国煤炭产量突破10亿t,达到世界第1;2013年,煤炭产量为39.7亿t,达到历史最高水平;之后煤炭产量有所下降,2018年以来又开始有所回升,2019年产量为38.5亿t,70 a净增118倍。

( 2 ) 国外煤炭开采历史

在国际上,古罗马在2 000多年前已开始用煤加热。英国从13世纪起,开始在纽卡斯尔开采煤炭。16世纪末到17世纪后期,英国的煤矿发展已经初具规模。1700年,英国的煤炭产量达到270万t。世界近代煤炭工业是从18世纪60年代英国产业革命开始的。1705 年英国人托马斯·纽可曼( Thomas NEWCOMEN )发明了世界上第1台大气活塞式蒸汽机,1764年詹姆斯·瓦特( James WATT )对蒸汽机进行了重大改进[20]。伴随着蒸汽机在工业领域的广泛使用,煤炭工业在世界范围内逐步建立起来,煤炭成为人类生产生活的主要能源,带来了前所未有的巨大生产力,推动了工业和整个人类文明史的跨越式发展。英国1815年的煤炭产量达2 300万t,1861年超过5 000万t,1913年达2.92亿t。德国1850年的煤炭产量只有500万t,1871年达到4 300万t,1900年达到1.5亿t。法国、比利时1900年的煤炭产量分别是3 300万t、2 400万t。美国1850年的煤炭产量仅为800万t,到1900年达2.45亿t,1913年达5.17亿t,成为当时世界最大的煤炭生产大国[21]。煤炭成为18世纪以来人类使用的主要能源之一。

第1次世界大战前后,世界煤炭产量为13.2亿t,达到一个高峰,占世界一次能源总产量的92.2%。从20世纪20年代开始,世界能源结构逐渐由煤炭转向石油和天然气,煤炭产量增长缓慢,1950年的世界总产量为18.2亿t。20世纪50年代后,煤炭在世界一次能源中的地位不断下降,1966年被石油超过而退居第2位。以英国为例,1947年英国煤炭工业实现国有化,1956年的煤炭产量为2.5亿t,而到20世纪70年代,英国历史上第1次开始大量进口煤炭。1994年英国煤矿重归私有化,1999年的煤炭产量下降到3 700万t。

进入21世纪以来,英国、德国等发达国家的煤炭产量逐年下降。2015年英国关闭了最后一个井工煤矿,始于300多年前的煤炭井工开采告别历史舞台。德国于2018年也关闭了最后一座井工煤矿。美国、澳大利亚仍然是采煤大国,2019年的煤炭产量分别为6.39亿t、5.06亿t。2019年的世界煤炭总产量达到81.29亿t,产量排名前十的国家为:中国、印度、美国、印尼、澳大利亚、俄罗斯、南非、德国、哈萨克斯坦和波兰。2019年中国的煤炭产量占全球总产量的47.3%。

可见,在国外,以英国、德国为代表的发达国家煤炭工业经历了“起步—快速发展—鼎盛—发展放缓—逐步被其他能源替代—全部退出”的过程,历时仅二三百年,这在人类发展史上是很短暂的。 以美国、澳大利亚为代表的发达国家,目前煤炭依然是一次能源的重要组成部分,但煤炭在整个能源中的占比不断减少。如美国2008年的煤炭产量达10.63亿t,到2019年下降了40%。2019年煤炭在世界能源结构中所占的比重也降至27%。

2.2 煤炭开采技术发展历史

井工煤矿开采技术经历了手工开采、爆破开采、普通机械化开采到综合机械化开采的发展过程[22];采煤工艺经历了巷式、柱式到壁式的发展过程;落煤方式经历了手工刨煤、爆破落煤、机械割煤、机械割煤+放顶煤的发展过程。

古代的煤炭开采一般用平硐、斜井或小立井方式,自然通风、人工排水,用镐刨煤,箩筐背煤,采煤与掘进基本没有区别,属于手工开采。

随着蒸汽机的发明及应用,使煤炭开采进入机器开采时代。蒸汽为提升、通风及排水提供动力,后来又发明了蒸汽驱动的圆盘式截煤机,大幅提升了生产效率。气动冲击式凿岩机、安全炸药的发明及在煤矿的应用,革新了煤矿开采与掘进技术。

世界机械化采煤始于20世纪40年代。英国、德国、前苏联相继研制出采煤机、刨煤机,使工作面落煤、装煤实现了机械化[23]。1954年,综合机械化长壁开采技术在英国问世,是世界采煤史上的一次重大技术革命。随后德国、前苏联、波兰等国家进行了综采技术的试验与应用。美国一直大量采用房柱式开采,在20世纪50年代从德国引进综合机械化长壁开采技术,70年代中期又从德国引进掩护式液压支架,使得长壁综采技术得到认可和广泛应用[24]。目前,综采已成为世界主要产煤国家的主体采煤技术。

放顶煤开采技术起源于欧洲,早在20世纪40年代末50年代初,法国、前苏联等国家就开始试验应用放顶煤开采技术[25]。1957年、1963年法国、前苏联研制出放顶煤液压支架,并在井下试验成功,之后欧洲一些国家引进和应用了这项技术。但是到20世纪80年代中期,由于各种原因,放顶煤开采技术逐渐萎缩,没有得到推广应用。

如前所述,中国近代煤矿开采技术在19世纪70年代从西方国家引进。之后,逐步形成了煤矿开拓、采煤系统,采煤与掘进有了区别,出现残柱式、高落式、洒砂充填等采煤法。矿井提升、通风、排水等辅助生产环节逐步实现了机械化,但采煤与掘进工作面工艺过程仍然主要靠手工完成。1930—1931年,中兴公司从德国引进簸运机和电动割煤机,在100 m长的工作面进行采煤,这是中国近代煤矿首次采用长壁式采煤法[19]。

新中国成立后,很多煤矿开展了采煤方法改革[26]。长壁开采方法得到推广应用,工作面落煤采用爆破技术,运煤采用刮板输送机,并使用机械回柱。为提高采煤机械化程度,从20世纪50年代开始,我国试验了截煤机掏槽、爆破落煤及装煤工艺,采用过深截式联合采煤机。1958年开始水力采煤技术试验与应用。到20世纪60年代,试验了浅截式采煤机、可弯曲刮板输送机、配合金属支柱及金属铰接顶梁,后来又研制出单体液压支柱,实现了包括落煤、装煤、运煤、支护的普通机械化采煤。

1970年11月,我国第1套综采设备在大同煤峪口煤矿进行了工业性试验,标志着我国煤炭开采技术进入综采时代[27]。1974、1977年分别引进43、100套综采设备,并进行了大量后续自主研发。1984年4月沈阳蒲河煤矿进行了第1个缓倾斜厚煤层综放开采工作面井下工业试验[28],随后,综采放顶煤开采技术逐步得到推广应用,煤炭产量与效益不断提高。

进入21世纪后,大采高、超大采高综采,普通综放、大采高综放开采技术与装备得到快速发展,工作面采高、煤炭产量不断刷新世界纪录。目前,一次采全高开采最大采高达8.6 m,工作面年生产能力突破1 500万t[29];大采高综放开采技术在20 m特厚煤层得到成功应用,工作面年产量突破1 000万t[30]。

物联网、大数据、人工智能等新一代信息技术的快速发展促进了我国煤矿自动化、智能化水平不断提高[31]。2014年,黄陵一号煤矿研发出1.4~2.2 m中厚煤层自动化成套装备,开创了工作面“有人巡视、无人值守”的自动化、智能化开采模式[32]。目前,很多煤矿开展了智能化开采的攻关研究与试验应用,成为今后煤矿安全高效开采的主要发展方向。

纵观世界2 000多年( 时间尺度1010s )的煤炭开采技术发展史,采煤技术的进步不仅得益于对煤炭地质条件的不断了解,对采煤工艺的不断探索,对矿山压力规律的不断认识,也取决于开采装备的进步,与其他行业( 机械、电气、材料、信息等 )的发展也有很大关系。特别是最近60多年( 时间尺度109s )来,煤炭开采技术与装备的创新与变革,促进了现代煤炭工业的快速发展,为全球工业和社会发展奠定了能源基础。但是,我们必须清醒地认识到,在世界范围内,煤炭作为主体能源的鼎盛时期已经过去,一些欧洲发达国家经过二三个世纪的开采后已关闭井工煤矿,煤炭在能源消费中所占的比重也逐渐下降。在新形势下如何继续做好煤炭开采与利用这篇大文章,值得我们深思。

3 煤炭开采工艺参数的时间尺度

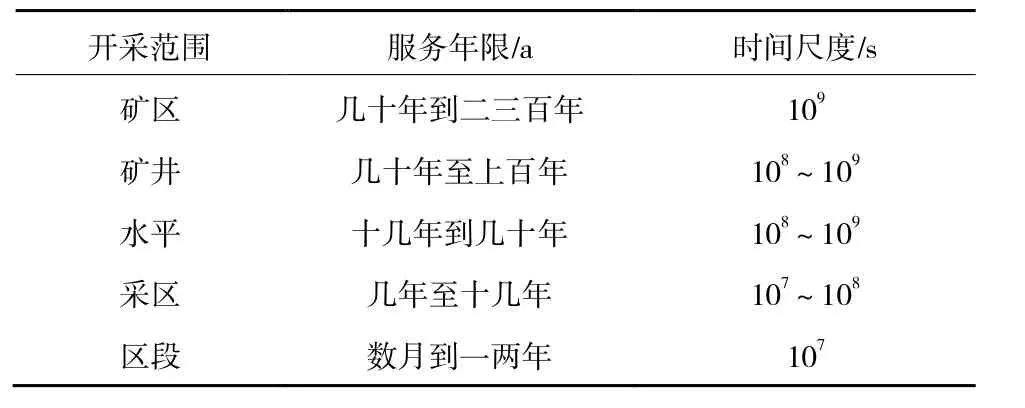

井工煤矿开采是根据煤田分布,划分成不同的矿区、矿井、水平、采区、区段进行的,其时间尺度见表4。

表4 井工煤矿开采的时间尺度Table 4 Temporal scales for underground coal mining

矿区统一规划和开发一个煤田或其中的一部分,包括若干煤矿。矿区的范围及年限一般根据煤炭资源规模、地质与生产条件及地面设施等而定。一个矿区的开采年限一般为几十年到二三百年。在国外,以德国鲁尔矿区为例[33],该矿区在14世纪初就开始煤炭开采活动。进入19世纪,蒸汽机的应用有力促进了煤炭开采的发展。1850年后煤矿更是飞速发展。随着时间的推移,煤炭开采带来的一些问题逐渐暴露出来。2018年鲁尔矿区关闭了最后一座煤矿,宣告该矿区250多年煤炭开采史的结束。

开平矿务局始建于1877年,是我国大陆最早的矿区,到现在已有143年的历史,至今,开滦矿区仍然是我国的重要产煤基地。徐州利国矿务总局成立于1882年,1959年成立徐州矿务局,至今已有138年的历史。淮南煤矿1897年建矿,1939年成立淮南煤矿股份有限公司,20世纪50年代成立淮南矿务局,至今已有123年的历史。很多大型矿区是新中国成立后建设的,如阳泉( 1950年 )、西山( 1956年 )、新汶( 1956年 )、晋城( 1958年 )、潞安( 1959年 )、兖州( 1976年 )等矿区,已有40~70 a的历史。改革开放以来,我国进一步加大了现代化煤矿区的建设,最典型的是20世纪90年代建设的神东矿区,已成为我国乃至世界最大的煤炭生产基地。从上述分析可知,一个矿区开采年限的时间尺度为109s。

矿井是形成井工煤矿生产系统的井巷、硐室、装备、地面建筑物和构筑物的总称。矿井的井田范围大小、煤炭储量、矿井生产能力和服务年限等是矿井的关键参数。表5为我国煤矿设计规范规定的各种井型矿井与开采水平设计服务年限[25]。从小型到特大型矿井,设计服务年限为50~80 a,时间尺度为109s。近十几年来,随着煤矿产量的不断提高,千万吨矿井的大量出现,矿井的服务年限有减少的趋势。

表5 不同井型矿井与开采水平设计服务年限[25]Table 5 Service periods of coal mines and mining level with various production capabilities[25]

矿井可根据井田内可采煤层层数、煤层倾角、井田尺寸( 斜长和垂高 )等,设置一个或几个开采水平。开采水平的设计服务年限一般为矿井服务年限的1/3~1/2,对于大型矿井第1水平服务年限应不低于30 a。

一个开采水平可分为若干采区进行开采。一般有生产采区和接替采区。为了简化生产系统,提高矿井集中生产水平,同时开采的采区不能过多。中小型矿井的同采采区应为1~2个,大型、特大型矿井的同采采区可为2~4个。采区的服务年限一般为几年至十几年,时间尺度为107~108s。

一个采区又可划分成若干区段回采。根据采区尺寸、煤层赋存条件、地质构造等合理布置采煤工作面进行回采。工作面服务时间与煤层条件、工作面参数( 倾斜长度、推进速度等 )、采煤工艺与装备等多种因素有关,一般为几个月到1~2 a,时间尺度为107s。

煤炭开采中的任何作业、工序均需要一定的时间完成,只是所用的时间不同而已。煤炭开采涉及的很多参数与时间有关,见表6,时间尺度从毫秒( 10-3s )到年( 107s )。速度是常用参数,包括线速度与角速度。线速度包括采煤工作面推进速度、掘进进尺、钻孔进尺等,常用的时间单位为年、月、日、班等;对于胶轮车等井下辅助运输设备,速度常以小时计量;对于采掘设备的行走速度,运输设备的带速、链速等,常用的时间单位为分、秒;对于风、水等流体的流速,多用单位m/s来描述。角速度用来评价物体转动的快慢,一般用转速来描述,煤炭开采中用到很多转动构件,如采煤机截割滚筒、掘进机截割部、钻机、通风机、泵及各种电机等,常用的单位为r/min。

表6 井工煤矿开采参数的时间尺度Table 6 Temporal scales for underground coal mining parameters

单位时间的产量、通过物质的量也是煤矿生产中常用的参数,如煤矿的年、月、日产量,工作面的班产量。衡量刮板输送机、带式输送机等运输设备的能力常以小时、分为时间单位。评价通风量、泵流量等参数,常以分、秒为单位。

以上分析了秒级及以上的时间尺度,在煤炭开采过程中,有些设备控制过程、工序的时间更短,可达到毫秒级。如在液压支架上采用的电液控制系统,电磁先导阀的开启响应时间≤90 ms,复位时间≤120 ms,系统的响应时间≤300 ms[34]。岩石爆破在煤矿应用很多,其中毫秒爆破对雷管延期时差要求很严格。时差较短的为6~10 ms,一般为15~30 ms[35]。

与时间有关的另一个物理量是加速度( 线加速度和角加速度 ),用以描述速度变化的快慢。加速度对设备的启动和制动非常重要,很多设备要求能快速启动,提高效率;遇到危险能立即制动、停止,避免损失。同时,在设备运行过程中,应尽量保持平稳,避免速度过大的变化。

4 煤岩力学试验的时间尺度

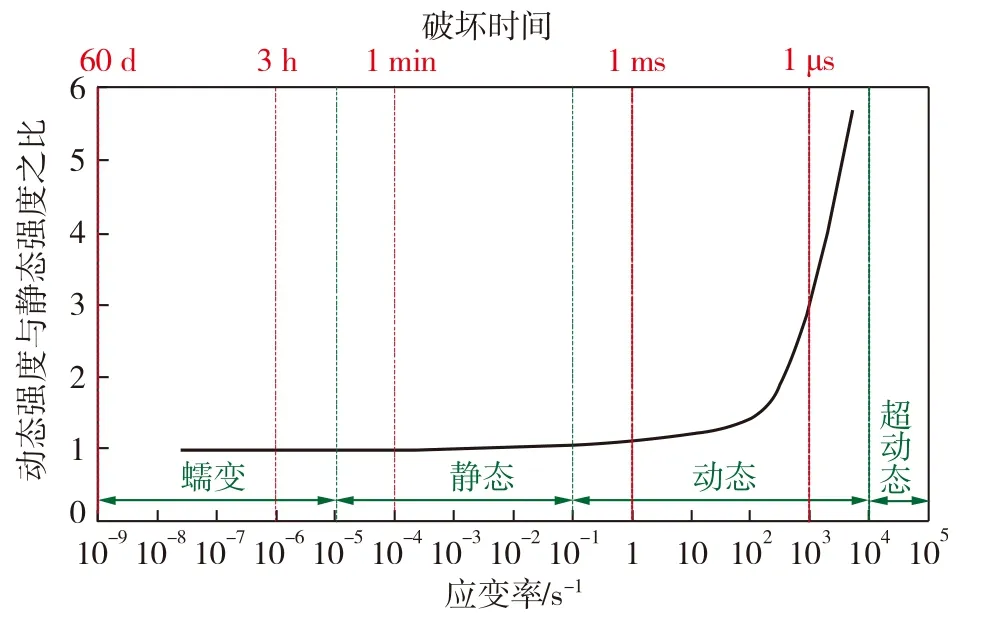

岩石力学试验是了解煤炭开采与岩层控制中遇到的煤岩物理力学性能及参数的重要方法。岩石力学试验按试验场所可分为实验室试验与井下原位试验;按试验时间可分为静态和动态试验。动态试验主要用于凿岩、爆破、振动、抗震、岩爆、冲击地压等动力现象的研究[36-37]。应变率是岩石动力试验中的一个重要参数,一般情况下,应变率越高,岩石的动态抗压、抗拉强度及弹性模量越大。按照应变率大小可将岩石力学试验划分为蠕变、静态、动态及超动态,如图3所示[38-39]。一般认为,常规岩石力学试验的应变率为10-5~10-1s-1;流变试验的应变率小于10-5s-1;岩石动态试验的应变率为10-1~104s-1。从蠕变到动态,岩样的破坏时间可从数年( 108s )到几微秒( 10-6s )。

图3 岩石力学试验应变率及破坏时间分布Fig.3 Distribution of strain rates and damage periods in rock mechanics tests

4.1 常规岩石力学试验

任何岩石力学试验的完成都需要一定的时间。对于实验室常规岩石力学试验,包括单轴、三轴压缩、抗拉强度、抗剪强度试验等,在国家有关试验方法标准及要求中,已明确了加载速度( 表7 )[40],岩样从开始加载到破坏的时间从十几秒( 101s )到数分钟( 102s )不等,三轴压缩试验需要施加围压与轴向压力,试验步骤较多,需要更长时间。

表7 常规实验室岩石力学试验加载速度与破坏时间Table 7 Loading rates and sample damage periods for common rock mechanical tests in laboratory

在煤矿冲击地压防治中,煤层冲击倾向性鉴定是必要的基础工作[41]。冲击倾向性评价有3个指标,其中之一是煤层动态破坏时间。该时间可通过常规单轴压缩试验得到,即煤样从极限强度到完全破坏所经历的瞬态延续时间。有关国家标准中规定了评判标准[42]:>500 ms为无冲击倾向,≤50 ms为强冲击倾向,两者之间为弱冲击倾向。

4.2 岩石动载试验

目前,国内外有多种岩石动态试验方法及设备[38]。其中,液压、气动快速加载机,其应变率可达10~20 s-1;霍普金森杆装置可研究机械冲击和爆破等问题,常用应变率范围为102~103s-1。国外的一些试验表明,当应变率在102s-1量级时,岩石的破坏时间为20~25 µs;对于应变率要求达到104s-1以上的试验,一般采用爆轰加载的莱茵哈特弹技术,平板撞击技术( 炸药平面波发生器和轻气炮 ),国外还使用电磁加速技术,加载时间可以从亚微秒到4~5 µs。可见,岩石动力学试验中,最小的时间尺度可达到10-7s量级。

岩石的动弹性模量、动泊松比等参数可采用声波试验,由测量纵波或横波波速获得。对于100 mm高的岩样,假设岩块中纵波波速为3 000 m/s,则纵波在岩样中的传播时间仅为33.3 µs。岩石声波试验方法标准中规定,时间测量精度应达到0.1 µs。

4.3 岩石流变试验

任何岩石变形均具有不同时间尺度的时效性,即流变性。如地壳在亿万年的构造运动过程中发生的变形,应变率仅为10-14~10-16s-1[43],而有些软岩的应变率可达10-4s-1。煤炭开采与岩层控制中遇到的煤岩体很多属于软岩,使煤岩流变性的研究更加重要。

实验室试验是研究岩石流变特性的主要方法。试验研究的内容主要包括[44]:蠕变,岩石在恒定应力作用下变形随时间增长的特性,如图4( a )所示;松弛,岩石在恒定应变条件下应力随时间不断降低的特性;长期强度,岩体强度随时间不断降低,并趋近于稳定的低限值( 图4( b ) );弹性后效和滞后效应,前者指卸荷后岩石变形随时间加长逐渐恢复的过程;后者为加荷过程中变形随时间加长逐渐增长的过程。在上述4项内容中,尤以岩石蠕变特性研究的最多。

图4 岩石蠕变与长期强度曲线Fig.4 Curves of rock creep and long-term strength

岩石流变有一个下限,当岩石所受应力值达到或超过该下限值,才产生随时间而增长的流变变形。典型的蠕变曲线分为3个阶段( 图4( a ) ):减速蠕变阶段、稳定蠕变阶段及加速蠕变阶段。与时间相关的岩石总应变[45]可表示为

式中,ε( t )为t时间的总应变;ε0为瞬时应变;ε1( t ),ε2( t ),ε3( t )分别为减速、稳定、加速蠕变阶段的应变。

蠕变速率与岩石性质及所施加的载荷大小有关,稳定蠕变的应变速率一般为10-6~10-10s-1,最大可达10-4s-1的量级。

根据蠕变试验中试件的受力状态,可将岩石蠕变试验分为:单轴压缩、三轴压缩、扭转、弯曲及剪切蠕变试验[46]。加载设备包括伺服试验机、砝码杠杆式、弹簧式、油-气储能器式等设备。加载方式主要有2种:逐级增量加载方式和分级加卸载方式。前者逐级施加载荷,每级载荷岩石蠕变一定时间或达到稳定后,再接着施加下一级载荷,直至试件破坏;后者是每级载荷岩石蠕变一定时间或达到稳定后,卸载并观测蠕变变形的恢复,然后再重新施加下一级荷载,直至试件破坏。无论是何种加载方式,每级载荷的加载时间和达到稳定的判别是很重要的参数。根据岩石性质及试验目的,加载时间长短不等,从数小时到数月,有的甚至达几十年,时间尺度范围达103~109s。常用的加载时间为数小时、数天到数月。对于变形稳定的判别,有些试验中将10 000 s内变形量小于0.01 mm认为达到稳定。

煤是具有多相介质的有机岩,常含瓦斯、水等流体,其组成与内部结构比岩石复杂得多[47]。除个别矿区的煤层以外,煤的强度与弹性模量相比岩石要小,会在较低的应力下发生明显变形,其流变行为与岩石有很大差异。煤样流变试验不像岩石材料那样多,下面介绍2个试验。

山东某煤矿3号煤单轴抗压强度为10.09 MPa。煤样流变试验加载过程[48]为:在同一试件上依次加载2~8 kN,共7级,级差为1 kN。每级加载时间2 h,数据采集间隔时间为10 s。试验表明:煤样流变下限值为3.44 MPa;长期强度为3.86 MPa,其与单轴抗压强度的比值,即流变系数仅为0.383,远低于一般岩石( 0.6~0.8 )。

华北某煤矿3号煤单轴抗压强度为12.6 MPa。每块煤样流变试验2个月,每5~7 d加载一次,试验结果如图5所示[49]。可见,初期的3级加载引起的煤样变形大,但蠕变不明显;后续各级加载引起的煤样变形较小,且有不断降低的趋势,而蠕变变得比较明显;当载荷超过5.5 MPa时,煤样变形急剧增大。煤样的流变系数为0.467,长期强度不到其单轴抗压强度的一半。

4.4 岩石动静组合试验

煤矿井下围岩不仅受地应力作用,而且受开挖引起的集中应力、采动应力作用,及振动、爆破、冲击地压等影响,是典型的动静组合受力模式。为了研究上述问题,开发了多种岩石动静组合加载试验设备,目前主要有静载与微扰组合加载、基于SHPB的动静组合加载2种试验设备[38]。前者是在岩石试件上先施加静载,然后再加载一定波形的小扰动动载;后者是在SHPB装置的基础上,增加液压机构施加静载,通过启动应力波发生装置施加动载荷。

图5 煤块压缩蠕变曲线[49]Fig.5 Curves of rock creep under uniaxial compression[49]

为了研究处于流变状态的岩石,其受到爆破、冲击地压等动载扰动后的变形与破坏特性,研制出岩石流变扰动效应试验系统[50-51],静载采用砝码加载、盘轮和曲轴两级扩力,扰动载荷利用爆炸载荷或重物下落的冲击载荷施加。还研发出基于全液压非伺服高精度蠕变稳压系统的岩石蠕变-冲击试验机[52]。试验结果如图6所示,每12 h施加1次冲击扰动,共施加3次,历时36 h。冲击后岩石轴向应力和应变瞬时增大,轴向应力会在300 μs左右恢复到冲击前的水平,3次冲击引起的应变增加分别为345µε、418µε、666µε,逐次增大,蠕变变形也不断增加。随时间延长,轴向应变经历了减速、稳定、加速蠕变阶段。在加速蠕变的瞬间,轴向应变急剧增加。

图6 岩石蠕变-冲击试验中轴向应变-时间曲线[52]Fig.6 Axial strain-time curve of rock sample under creep-impact test[52]

4.5 现场原位试验

现场原位测试在井下地质环境中进行,与实验室岩样试验相比,具有试件和测试范围大,能够考虑煤岩体非均质性、各向异性、结构面等多种因素等优势,因此,测试结果更接近岩体。原位测试内容和方法较多[53-54],包括岩体变形、岩体强度、岩体应力及岩体声波试验等。井下环境与地面实验室的条件相差很大,测试对象的空间尺度更大,因此,所需的测试时间一般更长。如在岩体变形与强度测试过程中,加载时间间隔一般以分钟计算,完成测试需要数小时甚至更长时间。下面以地应力测量为例进行介绍。

煤矿井下地应力测量主要采用空心包体应力解除法和水压致裂法[14]。应力解除法通过测量岩心解除前后应变的变化确定地应力大小和方向,套钻解除是关键工序。套钻深度应超过孔底应力集中影响区,一般为400~600 mm。应进行连续套钻解除,每钻进20 mm读数一次。解除时间与所采用的钻机、钻具、岩石性质等有关,一些测点在20~30 min内可完成解除过程。套钻解除后,需将带有应变计的岩心进行围压试验,间隔时间不宜超过24 h。

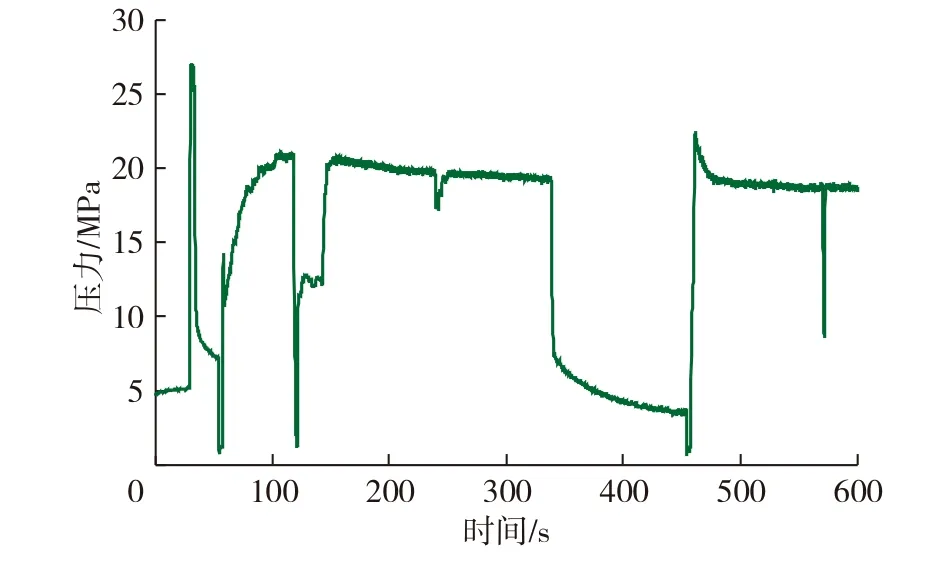

水压致裂法通过注水压裂所选钻孔段岩石获得地应力值和方向,准确确定破裂压力、重张压力、关闭压力是关键,如图7所示[55]。影响这些参数的主要因素除原岩应力外,还有岩石的抗拉强度、渗透性以及水泵的流量等。已有研究表明[56]泵流量( L/min )对破裂压力有不同程度的影响:对于低渗透性岩石,采用大流量快速加压与小流量慢速加压,得到的破裂压力基本相同;对于高渗透性岩石,慢速压裂比快速压裂得到的破裂压力低20%~40%;对于中等渗透性岩石,慢速压裂的破裂压力比快速压裂低10%左右。因此,在进行水压致裂应力测量的第1回次压裂时,应采用较大的流量,以降低岩石渗透性的影响。压裂一般进行4~7个回次,具体次数应根据重张压力是否趋于稳定而定。每个回次时间一般在1 min左右,完成整个压裂过程需200~500 s。

图7 晋城寺河矿水力压裂曲线Fig.7 Hydraulic fracturing curve in Sihe Coal Mine,Jincheng mining area

与应力解除法相比,水压致裂法不需要套心和测定岩石的力学参数,压裂时间较短,是一种快速测量地应力的方法,目前已在煤矿得到大面积应用。

综上所述,煤岩力学试验从流变、静态、动态到超动态,试验时间、加载时间、岩石破坏时间可从几十年到亚微秒,时间尺度范围为10-7~109s。

5 煤岩破碎的时间尺度

煤炭开采与岩层控制主要有两大任务:一是煤岩破碎,将煤炭资源采出;二是采掘空间的维护,保证采煤作业的顺利进行并运输到地面。

煤岩破碎包括采煤、掘进2个环节,如前所述,作业方式经历了手工、爆破、机械截割的发展过程。2018年,我国煤矿采煤机械化程度已达96.1%,掘进机械化程度为54.1%。

采煤机是工作面落煤的核心设备,对于放顶煤开采,支架后方的顶煤冒落也很重要。与时间有关的采煤机参数主要包括采煤机牵引速度( m/min )、截割滚筒转速( r/min )及开机率等。工作面的产量均是在一定时间内完成的,包括工作面完成1个正规生产循环所需要的时间,不同时间段的工作面推进速度和产量( 班、日、月、年 )等。如对于煤层采高3 m、采煤机截深0.8 m、工作面长度250 m、年产量300万t的工作面,按300 d有效工作时间计算,工作面主要 生产参数:产量为5 000 t/班( 2班生产、1班检修 ),1万t/d,25万t/月,300万t/a;推进长度为4.76 m/班,9.52 m/d,238 m/月,2 856 m/a。

掘进分岩巷、半煤岩巷及煤巷掘进。岩巷破岩方式仍以钻爆法为主,也有少数煤矿采用TBM( 隧道掘进机 )、悬臂式硬岩掘进机等机械破岩方式;煤巷施工以掘进机为主,但仍有一些中小煤矿采用钻爆法作业。钻爆法主要包括2个工序:钻孔与爆破。对于比较坚硬的岩石,常采用冲击、旋转破岩方式钻孔;对于比较松软的岩石和煤层,则采用纯旋转式钻孔。下面以液压凿岩机为例进行分析。

液压凿岩机用于钻凿岩石中的爆破孔、锚杆钻孔及其他钻孔,具有冲击、回转功能,通过冲击、回转、推进与岩孔冲洗完成钻孔工作,综合指标为钻孔速度( m/min )[57]。液压凿岩机冲击性能参数包括冲击能、冲击频率、冲击功率、液体工作压力及工作流量等,均与时间有关。冲击能是冲击活塞每冲击一次具有的能量,活塞质量一定时,其取决于活塞运动速度( m/s );冲击频率是活塞运动周期( s )的倒数,而冲击功率由冲击能与频率决定。冲击频率一般在30~70 Hz,有的高达200 Hz;活塞运动速度为4.5~12 m/s,加速度可达数百至数千m/s2。冲击活塞运动周期由活塞冲程、回程时间及活塞冲击钎尾停顿时间组成,前两者取决于活塞行程与速度,而冲击钎尾停顿时间较短,浅孔凿岩时仅为0.5~0.7 ms[58]。活塞冲击钎杆,由钎杆将冲击能以应力波的形式传递给岩石,使其破碎。图8为采用应力波法测得的钎杆应力谱[59],冲击频率为48~62 Hz,在16~20 ms完成一次冲击,钎杆最大动应力达240 MPa,这些高幅值的应力决定了凿岩机破碎岩石的能力。

图8 液压凿岩机钎杆应力谱[59]Fig.8 Stress spectrum on rod of hydraulic hammer drill[59]

爆破是利用炸药爆炸瞬间产生的几千摄氏度的高温及几万兆帕的高压,形成每秒数千米的爆炸冲击波,在岩石中产生很高的径向与切向应力,使炸药周围岩石发生粉碎、破裂的过程[60]。炸药在反应区内变成爆炸气体产物的时间仅需几微秒到几十微秒。

在岩石爆破中常用雷管引爆炸药,在煤矿井下准许使用电雷管,按引爆的时间分为瞬发电雷管、秒延期电雷管及毫秒延期电雷管。煤矿井下应用最广泛的毫秒延期电雷管的延期时间为:1段,<13 ms;2段,25±10 ms;3段,50±10 ms;4段,75±15 ms;5段,100±15 ms。井下电雷管的起爆必须采用发爆器,电容式发爆器的供电时间仅为2~6 ms。

井巷爆破应采用光面爆破,使得爆破后成形规整,尽量减少对围岩的扰动与破坏,保持其自身强度。在全断面一次爆破时,应按起爆顺序,即“掏槽眼—辅助眼—周边眼”装入多段毫秒电雷管起爆。各段之间的间隔时间只有几十毫秒,可使各段炸药产生的爆炸应力场相互影响,提高爆破效果,有效降低爆破振动。为确保安全,毫秒电雷管的总延期时间必须控制在130 ms以内[61]。

岩石爆破理论认为,爆炸引起的岩石破坏是爆炸应力波与爆生气体共同作用的结果,在炸药周围的岩石会形成粉碎区、裂隙区及弹性震动区,因此,研究爆炸应力波在岩石中的传播特征与规律非常重要。杨仁树[62]等在有机玻璃上设置炮孔,模拟研究了爆破应力波的传播,在距炮孔100 mm处应变测试结果如图9所示。与时间相关的试验参数为:P波波速2 320 m/s,S波波速1 260 m/s,爆破应力脉冲延续时间2 μs。由图9可知,应力波作用时间仅为10 μs左右,测点径向先受压后受拉,压应力作用时间短,拉应力作用时间长。应变上升沿时间仅为2 μs,下降沿时间为6 μs。

图9 爆破模拟中应变-时间曲线[62]Fig.9 Strain-time curve in physical explosion simulation[62]

掘进机是掘进工作面机械破岩的关键设备。与时间有关的掘进机参数主要包括掘进机行走速度( m/min )、截割头转速( r/min )、装载能力( t/min )、运输能力( t/min )等。如果掘进机上配有锚杆钻机,还包括锚杆钻机的相关参数( 转速、给进速度等 )。与采煤工作面类似,掘进进尺也是在一定时间内完成的,常用班、日、月、年进尺衡量掘进的快慢。我国煤巷机械化掘进主要有3种方式:悬臂式掘进机配单体锚杆钻机工艺,连续采煤机配锚杆台车交叉换位工艺,及掘锚联合机组工艺[63-64]。第1种工艺使用最多,月进尺一般为200~500 m/月,少数煤矿可超过500 m/月;第2种工艺适合顶板条件好的矿区,如神东矿区最高掘进速度达3 060 m/月;第3种工艺在条件适合的情况下,月进尺可达到1 000 m。另外,由中国煤炭科工集团太原研究院等单位研发的快掘系统,在神东大柳塔煤矿创造了日进132 m、月进3 088 m的纪录。除煤巷掘进外,有些矿区还在岩巷中试验应用了TBM,如阳泉新景煤矿,TBM小时破岩速度为1.5 m,最高小班进尺达10.5 m,最高日进尺为20.1 m,月进尺可达到450 m以上。

无论是采煤机还是掘进机,在截割煤岩的过程中均会产生周期性强烈振动。主要原因是煤岩硬度与力学性质不均匀;截割头上的截齿分布不连续,参与截割的截齿数与截齿瞬时切削厚度不断变化,产生交变冲击载荷[65]。强烈振动会造成截齿过度磨损与损坏及掘进机其他部件的疲劳与失效,显著影响掘进机的可靠性。为此,对掘进机截割头的振动特征进行监测与分析非常必要。图10为以EBZ135悬臂式纵轴掘进机为对象,在Matlab中仿真得到的掘进机振动信号时域波形图[66]。可见,截齿不连续截割煤岩的振动频率为13.2 Hz,周期为76 ms。正常情况下的振动信号比较平稳,振幅约为2;截齿断裂时振动幅值呈正弦函数周期性变化,最大幅值约为4,是正常时的2倍。

图10 掘进机振动曲线[66]Fig.10 Vibration curve of roadheader[66]

综合上述分析,当研究岩石爆破时,常用的时间尺度为毫秒( 10-3s )、微秒( 10-6s )级;当研究冲击凿岩时,往往以秒( 100s )、毫秒( 10-3s )为时间单位;当研究采掘机械振动时,振动周期经常采用秒、毫秒表示。

6 围岩变形与破坏的时间尺度

煤炭采出或岩石开挖后,形成的采掘空间围岩会发生不同程度的变形与破坏,需要在不同的时间段进行维护,以保证正常的煤炭生产。

6.1 采场围岩变形与破坏

采煤工作面是直接开采煤炭的场所,开采顺序包括工作面安装、初采、正常推进、末采及工作面回撤。采煤工作面的主要特点是作业场所不断移动,顶板不断处于暴露—支护—垮落的循环过程,液压支架对顶板岩层的作用不断处于加载与卸载的状态。上述3个特点决定了采场围岩变形与破坏随时间的变化规律。

随着工作面从开切眼不断推进,顶板岩层将依次出现直接顶垮落、基本顶初次垮落、周期垮落,从而引起采场围岩变形、应力与支架阻力的不断变化,这些变化均与时间有关。顶板下沉、围岩应力重新分布、顶板岩层与煤壁破坏及采空区矸石压实均需要一定时间完成。如初次来压的持续时间一般为1~3 d,周期来压持续时间一般较短。描述采场围岩变形的参数有顶板下沉量、顶板下沉速度( mm/min,mm/h )等。顶板下沉量由落煤、放顶引起的下沉量及两者间隔期间的下沉量组成,落煤与放顶造成的顶板下沉一般在较短的时间内( 1~2 h )即可完成[67]。顶板下沉速度从每小时几毫米到几十毫米不等,当顶板发生突然垮落时,顶板下沉会瞬间剧烈增加,甚至出现压死支架的现象[68]。

在影响采场矿山压力显现的主要因素中,工作面推进速度是一个时效性比较强的因素。普通工作面的推进速度一般为每天数米,快速推进的工作面可达每天十几米,而神东矿区一些条件好的工作面推进速度可达20 m/d以上[69]。假设采煤机截深为0.8 m,控顶距为4.8 m,作业方式为“3班生产、1班准备”,不同推进度的循环时间见表8。由表8可知,加快工作面推进速度,可缩短工作面单个循环的时间,从而影响采场矿压显现特点。

表8 不同推进速度的工作面循环时间Table 8 Cycling times of face under various advance rates

很多学者开展了工作面推进度对采场矿压影响的研究,有些学者[70]认为在一定条件下提高工作面推进速度,可显著减小采场矿压显现程度,有利于工作面围岩控制;而另一些学者[71]研究发现,提高工作面推进速度,会加剧采场矿压显现程度,对围岩维护不利。总结已有的实测数据发现有以下规律:

( 1 ) 当工作面推进速度缓慢或停止时,顶板端面破碎、煤壁片帮现象增多,支架压力增大,采场矿压显现加剧。在这种情况下,适当加大工作面推进速度,可减弱矿压显现程度。

( 2 ) 随着工作面推进速度增加,初次与周期来压步距增大,周期来压次数减少,持续时间与动载系数增大。

( 3 ) 工作面推进速度越高,煤壁前方支承压力峰值越大,峰值点与煤壁的距离越小( 图11 )[72]。

图11 不同推进速度工作面前方煤壁支承压力分布[72]Fig.11 Distribution of abutment stress in coal seam in front of face[72]

( 4 ) 工作面推进速度不同,液压支架的工作阻力变化特征不同[73],推进速度较大时,液压支架多呈现“急增阻—微增阻( —急增阻 )”的趋势;当工作面推进较慢时,液压支架呈近似线性一直增长的趋势。随着工作面推进速度加大,液压支架的平均工作阻力有下降的趋势。

( 5 ) 随着工作面推进速度增加,围岩的加卸载速度增加,支架作用于顶板的时间缩短,不利于围岩中弹性能的释放。

( 6 ) 不仅工作面推进速度对采场矿压有影响,而且工作面推进速度的变化也是一个重要因素。推进速度变化过大,往往会导致采场矿压显现强烈。

( 7 ) 加快工作面推进速度对采场矿压的影响是双面的:有利的一面是缩短作业循环时间,减少落煤与放顶之间顶板、煤壁的流变变形,减少周期来压次数;不利的一面是来压步距增大,动压影响加剧,弹性能不易释放,发生冲击地压等动力灾害的概率增加。应综合考虑上述两方面的因素合理确定工作面推进速度,并尽量保持平稳推进。

综上所述,描述工作面顶板变形与支架阻力变化的时间单位多为分( 101s )、小时( 103s ),描述工作面推进速度及变化的时间单位多为天( 104s )。

6.2 巷道围岩变形与破坏

与采场相比,巷道开挖空间较小,但维护时间较长。维护时间最短的是工作面开切眼,从掘进到工作面设备安装完毕,少则1~2月,多则6个月。回采巷道的维护时间一般为1~2 a,当服务两个或多个工作面时( 沿空留巷、多巷布置的留巷等 ),维护时间要成倍增加。即使对于同一条巷道,先掘的部分比后掘的部分维护时间要长。如对于一条2 000 m的巷道,平均掘进速度为300 m/月,最先掘进地段比最后掘进地段的维护时间长6.7个月。采区集中巷的维护时间从几年到十几年不等,而大巷、主要硐室的维护时间多为十几年到几十年,有的与矿井服务年限相当。

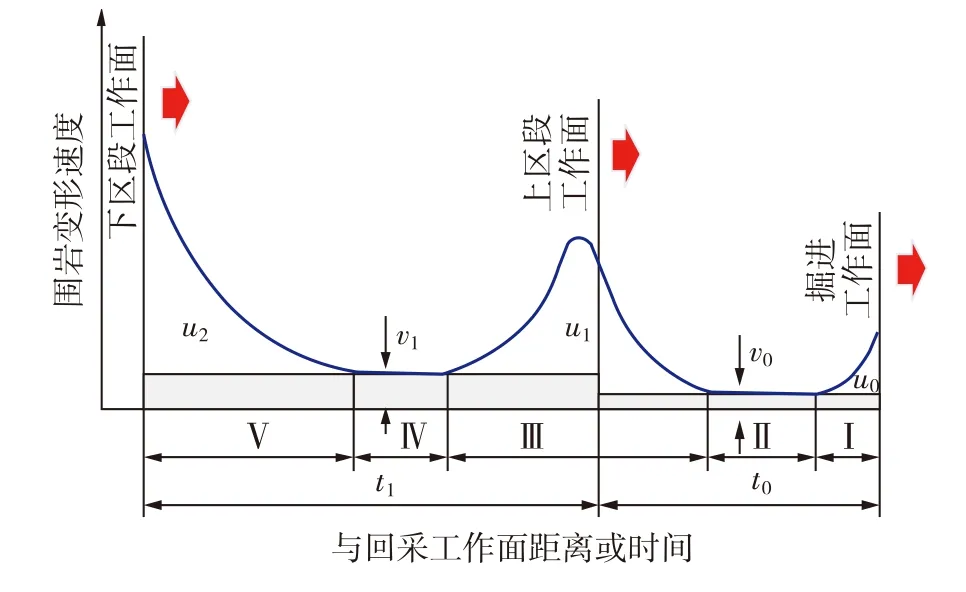

图12为典型的受上下2个工作面影响的回采巷道围岩变形分布[74]。巷道总位移量u可表示为

式中,u0,u1,u2分别为掘进、上工作面开采及下工作面开采引起的附加位移量,mm;t0为巷道从掘进至上区段工作面开采时的维护时间,d;t1为上下工作面开采的间隔时间,d;v0,v1分别为掘进影响稳定期位移速度、上工作面回采影响稳定期位移速度,mm/d。

图12 回采巷道围岩变形分布[74]Fig.12 Deformation distribution of gateroad[74]

巷道围岩变形可分为5个阶段:掘进影响期( 图12中Ⅰ ),掘进影响稳定期( Ⅱ ),上工作面回采影响期( Ⅲ ),上工作面回采影响稳定期( Ⅳ ),及下工作面回采影响期( Ⅴ )。

巷道掘进引起的围岩变形属于四维时空问题,即掘进工作面周围应看作三维空间问题分析,且变形随时间不断变化,直至稳定。掘进引起的变形包括3部分:掘进工作面前方变形、掘进工作面后方未支护时的变形及支护后的变形。在掘进工作面前方相当于巷道宽度的距离处,围岩就开始受到扰动、产生变形,在工作面位置顶板下沉量可达到掘进影响期总下沉量的1/3左右[75]。掘出后、未支护前顶板的自稳时间是一个非常重要的参数,它决定着设置支护的时间、掘进循环进尺的选取。对于非常破碎的煤岩体,刚掘出就可能发生垮落,自稳时间很短,在这种条件下需要采用超前注浆、管棚支护等措施;相反,对于一些坚硬、完整的煤岩体,自稳时间很长,甚至在巷道服务期间不需要支护。Bieniawski在其岩体分类( RMR )系统中,就将岩体类别与自稳时间进行了对应[76]。如Ⅰ类岩体,15 m跨度下自稳时间为20 a;而Ⅴ类岩体,1 m跨度下自稳时间仅为30 min。

煤矿巷道一般均需要支护,支护所占用的时间对成巷速度有显著影响。以锚杆支护为例,施工工艺流程[77]为:掘进出煤后铺金属网、上钢带,临时支护,钻孔,装树脂药卷和锚杆,搅拌树脂药卷至规定时间( 8~35 s ),停止搅拌并等待规定时间( 超快药卷10~30 s ),拧紧螺母施加预紧力,依次安装其他锚杆。其中钻孔、搅拌树脂药卷与拧紧螺母为主要工序,其他为辅助工序。为提高支护速度,应合理安排各个工序,一方面要减少每个工序所占用的时间,另一方面尽量使辅助工序与主要工序平行作业,缩短总的支护时间。以月进尺300 m的综掘工作面为例,有效时间为25 d,每米巷道锚杆数为11根( 顶板5根,每帮各3根,排距1 m ),作业方式为“2班生产、1班检修”,支护时间占70%,顶板、两帮锚杆顺序施工,则平均到每根锚杆的施工时间为5 min。井下施工表明,从钻孔到安装完1根锚杆所需时间一般为3~5 min。

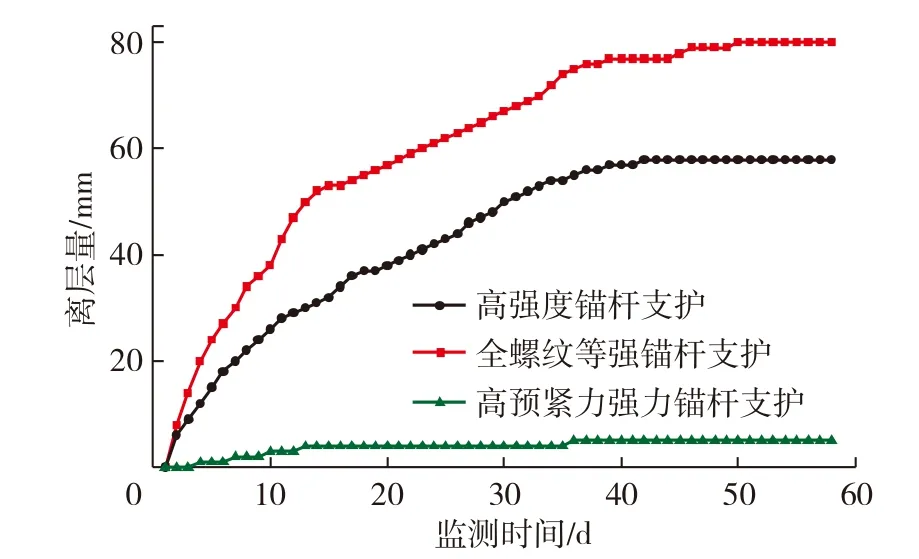

掘进工作面的端面支撑作用对巷道围岩变形的影响是有限的,一般情况下,在掘进工作面后方1.5~2倍巷道宽度的距离后,围岩应力与位移变化趋于稳定,接近于巷道平面应变状态。当巷道宽度为5 m,日掘进速度为10 m时,1 d左右的时间即可基本稳定。但对于软岩巷道、深部高应力巷道,掘进影响的时间会很长。图13为新汶协庄矿某运输巷顶板离层曲线,该巷道埋深为1 150 m,最大水平主应力高达35 MPa。采用全螺纹等强锚杆、高强度锚杆支护的巷道,离层稳定时间约为40 d,而采用高预应力强力锚杆支护后,离层稳定时间为13 d。可见,掘进影响时间不仅取决于巷道围岩地质条件,而且与支护形式及参数有很大关系[78]。

图13 新汶协庄矿运输巷顶板离层曲线Fig.13 Roof separation curves of a maingate in the Xiezhuang Coal Mine,Xinwen coal area

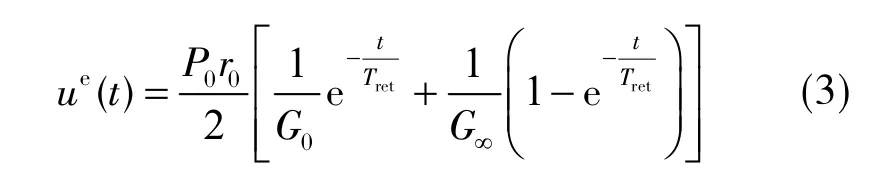

掘进影响稳定后至受到回采工作面采动影响前,可认为巷道处于蠕变阶段,可采用黏弹性、黏弹塑性等理论进行分析。若采用Poyting-Thomson蠕变模型,圆形、双向等压巷道周边黏弹性位移ue( t )[79]可用下式计算:

式中,P0为巷道所受原岩应力;r0为巷道半径;t为时间;G0为围岩瞬时剪切变形模量;G∞为围岩长期剪切模量;Tret为围岩延迟时间,Tret=TrelG0/G∞;Trel为围岩松弛时间,Trel=η1/Gm,η1为围岩黏性组分的黏性系数,Gm为围岩黏性组分的剪切变形模量。

巷道周边黏塑性位移up( t )可用下式表示:

式中,R0( t )为巷道塑性区半径;M=2P0sin φ+2Ccos φ,C为围岩黏聚力,φ为围岩内摩擦角。

可见,无论是黏弹性、黏塑性位移,还是塑性区范围,均是随着时间变化的。圆形巷道黏弹塑性位移计算实例如图14[80]所示,巷道表面位移随时间的延长不断增加,当位移超过一定量值,巷道就会失稳破坏。

当巷道逐步接近上工作面时,会受到工作面超前支承压力的影响,导致围岩变形显著增加。超前影响距离的变化范围很大,小的仅有几米,大的可超过100 m,多数处于20~70 m。当上工作面推过巷道后,巷道将受到更强烈的采动影响。晋城矿区的实测数据表明[81],工作面滞后影响范围可达300~400 m,而且在50~200 m的位置上围岩位移速度达到最大,引起巷道强烈底臌、煤帮严重挤出。若以超前影响距离50 m,滞后影响距离350 m,工作面推进速度为10 m/d,则巷道要经受40 d的上工作面采动影响。可见,采动影响期间围岩变形的增加主要是由于采动应力,同时与时间也有关系,属于变载荷作用下的流变过程。

图14 圆形巷道周边黏弹塑性位移曲线[80]Fig.14 Curve of viscoelastic and plastic displacement of circular roadway surface[80]

当上工作面回采影响稳定后,巷道进入第2个蠕变阶段,直至受到下工作面超前支承压力影响。在这个阶段,巷道仍以一定的速度变形,位移速度大于掘进影响稳定阶段的位移速度。

当受到下工作面采动影响后,围岩变形又会逐渐增加,直到巷道报废。但无论是采动影响程度、影响范围还是影响时间,都比上工作面滞后影响小。

不仅巷道围岩变形与时间相关,而且围岩中裂纹的产生、扩展、汇合,塑性区、破碎区的产生与发展均需要时间。如围岩松动圈的现场实测数据[82]表明:小松动圈的形成需要3~7 d,大松动圈的形成需要1~3月,且松动圈发展的时间与围岩变形的时间是一致的。此外,围岩冒顶、片帮也需要时间,如一岩块从3 m高的顶板落到底板,需要0.78 s。

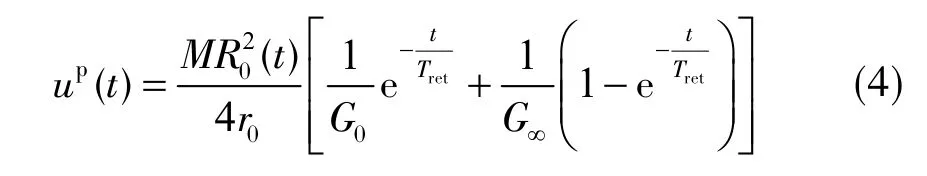

与巷道围岩类似,各种巷道支护构件的受力变化、变形与破坏均与时间有关,只不过支护构件的物理力学性质、受力状态等与围岩有较大差别,其流变性各有特色。图15是BHRB600、直径22 mm的高强锚杆加工成标准试件,采用金属蠕变疲劳试验机得到的锚杆试件蠕变曲线[83]。当蠕变载荷小于锚杆拉断载荷的60%时,锚杆伸长率很低,且加载后锚杆变形迅速增加,随后的蠕变很小;当载荷增加至锚杆拉断载荷的90%时,加载后16 h伸长率增加了0.3%,与时间有关的蠕变变形变得明显。

图15 BHRB600锚杆试件蠕变曲线Fig.15 Creep curve of BHRB600 bolt sample

矿压监测是巷道围岩控制的一个重要内容,对了解围岩与支护体变形、破坏及巷道的安全程度有重要作用。矿压监测需要一定的频度,才能获得不同时间的矿压数据。国家标准《煤矿巷道锚杆支护技术规范》明确规定了各类巷道的监测频度:岩巷距掘进工作面100 m内、煤层大巷距掘进工作面50 m内,顶板离层仪观测频度每天应不少于一次;回采巷道距掘进工作面50 m内和回采工作面100 m内,顶板离层仪观测频度每天应不少于一次。这些规定以外,观测频度可为每周一次。可见,常规矿压监测的时间单位为天,围岩位移速度的单位多为mm/d。当矿压监测数据在一天内变化较大时,必须增加监测频次。在线矿压监测系统可满足这种要求,读数周期可设置为小时、分、秒,甚至更短的时间,以捕捉短时间变化很大的矿压数据。

综上所述,描述巷道围岩变形与支护体受力变化的时间单位多为天,变化幅度较小时可采用周、月;描述巷道支护施工的时间单位有秒、分及小时;描述巷道维护的时间单位有月、年。以上覆盖了从秒( 100s )到年( 107s )的各个时间尺度。

7 煤矿动力灾害的时间尺度

除上述静态的围岩变形与破坏外,煤矿还存在多种形式的动力灾害,如冲击地压、顶板大面积来压及煤与瓦斯突出等,本文主要讨论冲击地压。冲击地压是积聚了大量变形能的煤岩体,在一定条件下突然、剧烈破坏,将煤岩抛出,发出声响,引起煤岩体震动的动力现象[84]。该定义中的“突然”是指冲击地压发生前没有明显的宏观前兆,持续过程很短,仅有几秒到几十秒,且伴随着煤岩体震动。可见,冲击地压发生的时间尺度以秒级计算。

冲击地压的影响因素众多,包括煤岩的力学特性,开采深度及地应力,上覆岩层结构,地质构造及采动影响等。在煤岩力学性质方面,煤的冲击倾向性是评价煤层冲击性的基础参数。冲击倾向性评价有3个指标,其中之一就是如前所述的煤层动态破坏时间。

国外一些学者将冲击地压分为3种类型:应变冲击型、煤柱冲击型及断层滑动冲击型[85]。应变型冲击地压发生在开挖空间周边切向应力峰值附近的围岩中;煤柱型冲击地压由承受高应力的煤柱核心区突然破坏引起;断层滑动型冲击地压是由远离开挖空间的断层滑动释放的能量动态扰动而引起。无论何种冲击地压,都与煤岩体中的能量积聚、释放有关。随着开采深度增加、地应力增大及采动影响加剧,促进了煤岩体中能量的快速积聚,当达到临界状态后,即使是较小的扰动都可能引发能量突然释放,出现冲击地压事故。冲击地压发生的机理及判据有多种,其中常用的能量理论与判别准则[86-87]为

式中,UR,UC为围岩、煤层中储存的弹性能;US为矿震输入的能量;Ub为冲击地压发生时煤岩体消耗的能量;t为时间。

可见,当围岩、煤层中储存的弹性能及矿震输入能量在短时间内的变化量超过同一时间煤岩体可消耗的能量时,冲击地压就会发生。

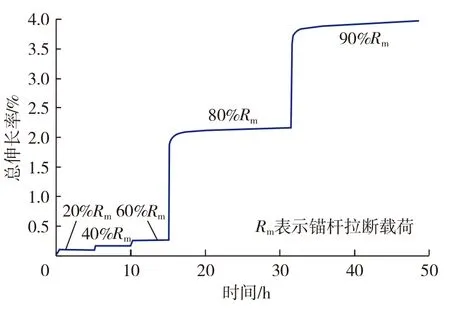

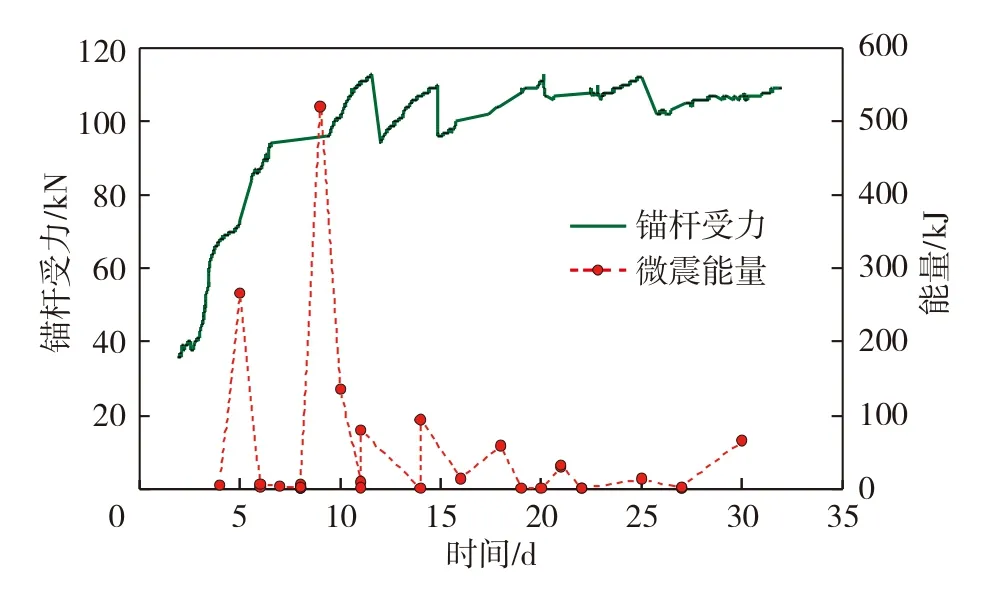

预测预报是冲击地压防治的重要内容,除需要预测冲击地压发生地点、规模外,预报冲击地压发生的时间也是非常重要的。目前,冲击地压预测预报方法很多,主要包括早期冲击危险性评价、现场实时监测及多参量综合监测预警技术[88]。多种地球物理方法,如微震、地音、电磁辐射等技术已得到广泛应用,在预报冲击地压发生地点及强度方面起到重要作用。图16为河南义马千秋煤矿21141工作面微震与冲击地压随时间的分布[89]。微震事件在冲击地压发生前后有比较明显的周期性变化规律。每隔10~15 d有一次微震事件的高发期,每周期的最后一天容易发生冲击地压。冲击地压发生前,每天的微震能量和事件数呈稳定、波动或缓慢增长态势,为能量积聚期。当能量积累到一定程度后会发生大能级事件,能量得到释放。大能级事件后紧跟着微震事件的高峰,之后每日微震事件次数逐步下降,进入下一个能量积聚期。通过分析微震事件的周期性分布及能量的积聚与释放过程,可预报冲击地压发生的时间。

图16 义马千秋矿工作面微震与冲击地压随时间的分布[89]Fig.16 Distribution of microseismic and rockburst activities at working face in Qianqiu Coal Mine,Yima[89]

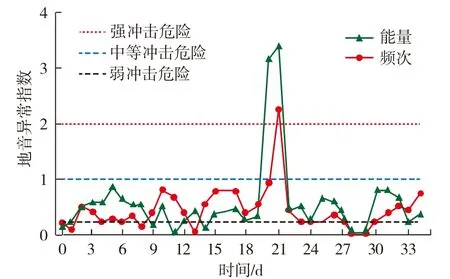

图17 为内蒙古某煤矿回风巷掘进工作面地音监测曲线[90]。监测初期,无论是频次还是能量均呈波动式变化,在中等冲击危险之下。当监测到第19天时,频次和能量突然增大,出现中等及强冲击危险,主要原因是掘进工作面进入了边界煤柱区。可见,通过分析地音监测曲线的变化,同样可预测冲击地压发生的时间。

图17 内蒙古某煤矿回风巷掘进工作面地音监测曲线[90]Fig.17 Acoustic emission monitoring curve of heading face at tailgate in a coal mine in Inner Mongolia[90]

无论是微震、地音还是其他方法的监测预警,预警的时间单位非常重要。如目前微震监测的预警时间单位一般为天,这对于保障快速推进的采煤工作面和快速掘进的巷道安全是不够的。需根据地质与生产条件加大监测预警密度,如每1个小班( 6~8 h )、1 h甚至几分钟进行预警,以便及时采取措施,避免人员伤亡。

冲击地压防治有多种方法,从控制原理上可分为支护法、卸压法及支—卸相结合的方法。锚杆支护是我国煤矿巷道的主体支护方式,对于冲击地压巷道,开发出全长预应力锚固、高强度、高冲击韧性锚杆与锚索支护技术,并在井下得到成功应用[91]。为了研究锚杆在冲击载荷作用下的受力与破坏规律,在实验室采用锚杆力学性能综合试验台,测试研究了锚杆在静载与冲击载荷组合作用下锚杆的力学响应特征[92]。图18为锚杆预紧、拉伸后再受到冲击载荷时的冲击载荷随时间的变化曲线。在锚杆垂直安装的情况下,动载冲击作用持续时间为37.65~57.95 ms,作用时长为20.30 ms,在51.85 ms时支护系统的冲击动载达到峰值226.46 kN,51.85 ms之后逐渐衰减。由于摆锤冲击下产生的应力波多次反射效应使整个支护系统出现多次震动,在峰值冲击动载附近产生一些小的冲击动载。锚杆以20°角倾斜布置时,冲击动载超过350 kN。

图18 锚杆冲击动载与时间曲线Fig.18 Impact load along bolt vs time

为了获取冲击地压巷道锚杆受力特征,在井下巷道中布置矿压在线监测系统( 读数频率为每分钟1次 )和微震系统,实时监测锚杆受力状况,并与微震监测结果进行对比。图19为冲击能量事件与锚杆受力关系曲线。冲击地压巷道锚杆受力变化的最大特点是受冲击影响呈锯齿状波动。当能量较高的冲击事件出现,锚杆受力就会急剧增加,随后又快速降低。较高冲击能量事件主要发生在距掘进工作面20~30 m范围内,锚杆安装后5~9 d内受力增长最快。之后,冲击能量变小,锚杆受力逐渐趋于稳定。可见,锚杆受力在短时间内的急剧变化可作为冲击地压监测预警的一个指标。

图19 锚杆受力与冲击能量关系Fig.19 Relation between rock bolt loads and burst energy

卸压法是冲击地压防治的有效途径,爆破、钻孔、水力压裂等方法已得到广泛应用[93]。图20为井下水力压裂施工过程中水压随时间的变化曲线[94]。在10 min的压裂时间内水压波动很大。初始需要较高的压力才能使岩石裂缝起裂;随后有些时段压力比较稳定,曲线呈现紧密的锯齿状,裂缝能在相对恒定压力下不断扩展;有些时段压力变化剧烈,可能是裂缝扩展过程中遇到原生结构面或裂缝所致。通过分析水压随时间的变化趋势,可评价水力裂缝扩展状态和卸压效果。

图20 水力压裂压力与时间曲线Fig.20 Curve of pressure vs time in hydraulic fracturing

综上所述,冲击地压持续时间很短,常以秒计。当研究冲击地压发生、发展及破坏过程的细节,围岩、支护体受力与变形的突然变化时,需要更小的时间尺度,如毫秒甚至微秒。当进行冲击地压监测预警时,预警时间是一个关键参数,需要根据煤矿具体地质与生产条件,尽量缩短预警时间。

8 结 论

( 1 ) 煤炭开采与岩层控制研究的时间尺度集中分布在10-7~1016s之间,跨23个数量级。从地球上最早的成煤期到岩石动载试验中的亚微秒量级。

( 2 ) 在地质年代的时间尺度上,可研究煤的形成与古植物、古地理、古气候和古构造的关系;不同成煤期煤的种类、成分、煤化程度、煤的物理化学力学特性;构造运动对煤盆地形成与演化、煤层赋存条件与分布、煤岩体应力场演化的影响等内容。这些煤田地质领域的研究内容对煤炭开采的地质保障具有重要作用。

( 3 ) 井工煤矿开采需要根据煤田分布,划分成不同矿区、矿井、水平、采区、区段进行,不同阶段的时间尺度不同。一个矿区的开采年限一般为几十年到二三百年,而采煤工作面的服务时间一般为几个月到1~2 a。煤炭开采的任何工序均需要一定的时间完成。煤炭开采涉及的很多参数与时间有关,如产量、进尺、速度、能力、流量等,常用的时间尺度从毫秒到年。

( 4 ) 煤岩力学试验是煤炭开采与岩层控制的重要研究内容。按试验时间可将煤岩力学试验分为静态和动态试验,按照应变率大小可细分为蠕变、静态、动态及超动态。煤岩蠕变试验加载时间可从1 h到数月,有的甚至达几十年,时间尺度范围达103~109s。动态试验主要用于凿岩、爆破、采掘机械振动、冲击地压等动力现象的研究。当应变率达102s-1量级时,岩石的破坏时间仅为几十微秒。最快的动载加载时间可达到微秒、亚微秒量级。

( 5 ) 煤岩破碎是煤炭开采中的一大任务,涉及凿岩、爆破、机械截割振动等动力问题。液压凿岩机在十几毫秒就可完成一次冲击,冲击过程中钎尾的停顿时间不到1 ms,冲击频率、冲击功率、工作压力及流量等参数决定着凿岩机的性能。炸药在反应区变成爆炸气体产物的时间仅需几微秒到几十微秒,研究岩石爆破及爆炸应力波在岩石中传播规律的时间单位常用毫秒、微秒。

( 6 ) 采掘空间围岩均会发生不同程度的变形与破坏,属于四维时空问题( 三维空间加时间 ),有些情况可简化为平面问题。采煤工作面是一个移动的场所,工作面顶板不断变形、破坏及垮落,支架阻力变化也较快,常用分、小时等时间单位描述这些参数的变化。与采场相比,巷道的服务时间较长,少则数月,多则数年、数十年,围岩变形与破坏的时效性更强。采煤工作面采动引起的变形与稳定期间围岩流变是煤矿巷道变形的主要部分。描述巷道围岩变形与支护体受力变化的时间单位多为天、周及月。

( 7 ) 冲击地压、顶板大面积来压及煤与瓦斯突出等煤矿动力灾害,时间上表现为“突然”,空间上表现为“剧烈”。冲击地压持续的时间仅为几秒到几十秒,研究冲击地压发生、发展及破坏过程的细节,需要在更小的时间尺度上进行。冲击地压预警时间是一个关键参数,需要根据煤矿地质与生产条件确定,尽量缩短预警时间。

( 8 ) 不同的煤炭开采与岩层控制问题需要在不同的时间尺度研究。如在地质年代尺度上,可研究煤系地层应力场分布特征及随时间的演化规律,但在一个矿区、矿井的时间尺度上,则完全可将地应力场看成是稳定的、不变的。有些问题需要进行多时间尺度研究,才能发现问题的本质。如研究煤岩蠕变的时间一般比较长,但在研究不同蠕变阶段的过渡点、加速蠕变阶段煤岩破坏临界点时,则应在较小的时间尺度下进行。

( 9 ) 世界煤炭开采已有2 000多年的历史,特别是最近60多年,煤炭开采与岩层控制技术、装备实现了重大突破,促进了现代煤炭工业的快速发展,使煤炭成为全球的主要能源之一。但是,大规模的煤炭开采也带来一系列问题,煤炭作为主体能源的鼎盛时期已过,煤炭在能源消费中所占的比重逐渐下降。如何继续做好煤炭开采与岩层控制工作,需要新思路、新工艺、新技术。