天云选煤厂分选工艺设计研究

仇恒建

(中煤西安设计工程有限责任公司,陕西 西安 710054)

天云选煤厂隶属于横山县天云煤矿有限公司,为矿井型选煤厂,与矿井位于同一个工业广场。天云煤矿建设规模为0.90 Mt/a,配套入洗量0.90 Mt/a的选煤厂,实际入洗能力可达1.80 Mt/a,服务年限39.0 a。

1 煤质分析

1.1 煤质特征

天云选煤厂的入洗原煤全部来自天云矿井,井田主采煤层为4-1煤和4-2煤。4-1煤平均厚度1.84 m,4-2煤平均厚度1.03 m,煤层顶、底板岩性主要为泥岩。根据现有井田钻孔资料,煤层以长焰煤为主,存在少量气煤。井田主采长焰煤具有低灰、低硫、高挥发分、高发热量、抗碎强度高、化学反应性强、热稳定性好等特点,是良好的气化和动力用煤;井田内的部分气煤具有强粘结性,是良好的炼焦用煤。

1.2 原煤可选性

天云选煤厂设计时矿井处于停产状态,没有原煤筛分浮沉资料,因此采用临近矿井焦家沟煤矿生产大样作为设计依据,并根据天云煤矿钻孔资料对生产大样进行校正。

1.2.1 筛分资料分析

原煤筛分试验结果见表1。

从表1可以看出,随着粒级由大到小,各粒级灰分有所降低;主导粒级为50~25 mm,产率占22.72%;各粒级灰分以100~50 mm粒级最高为48.22%;大于50 mm以上块煤平均灰分较高,为43.16%,说明块煤中含矸量较高,块煤需进行排矸;0.5~0 mm粒级灰分为31.15%,低于原煤灰分35.22%。

表1 原煤筛分试验综合

1.2.2 浮沉资料分析

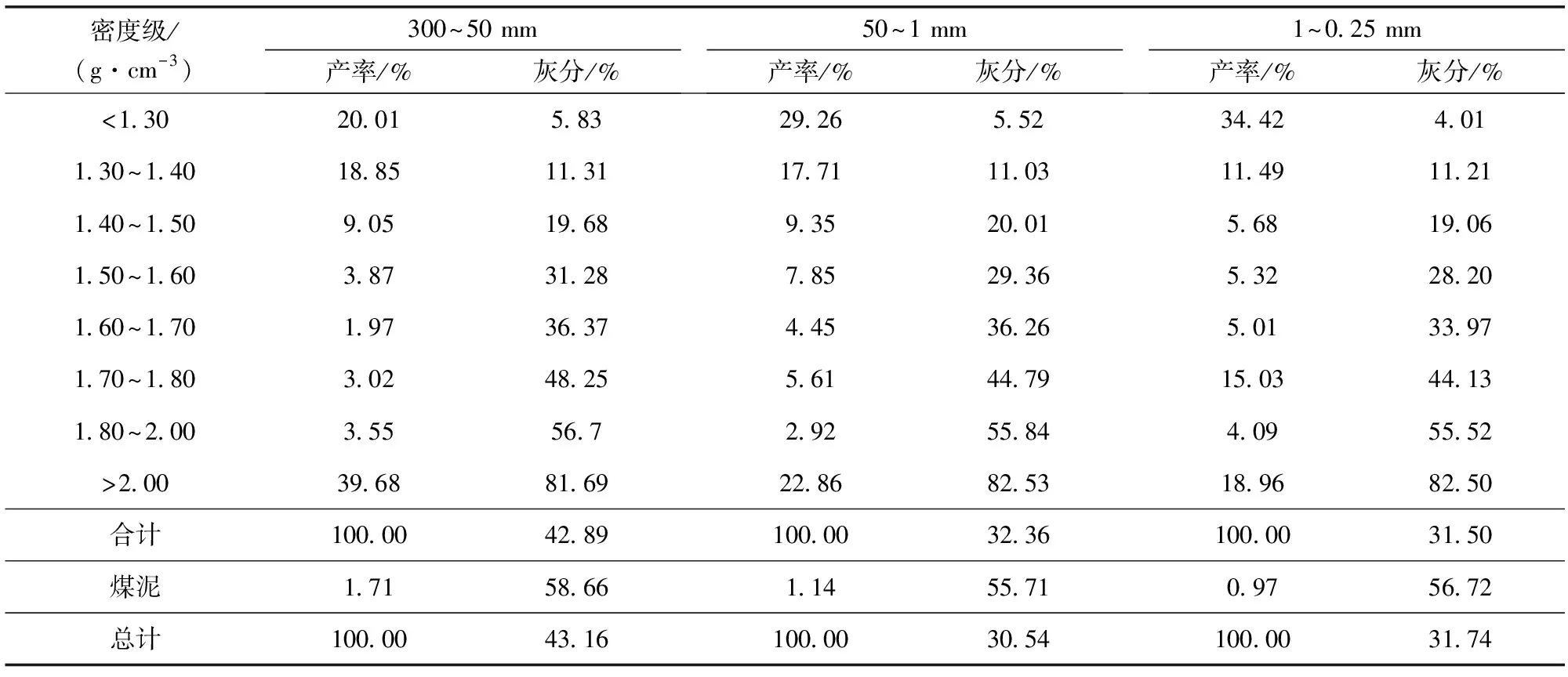

浮沉试验结果见表2。

从表2可知,原煤各粒级中,小于1.4 g/cm3密度物含量较高,随着粒度降低,灰分逐渐下降;1.5~1.8 g/cm3密度物含量较少,大于2.0 g/cm3密度物含量高。说明两头产物多、中间产物较少,属于易选~中等可选煤。

1.2.3 可选性分析

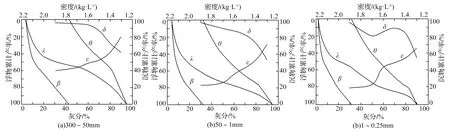

根据表2绘制300~50 mm、50~1 mm、1~0.25 mm可选性曲线,见图1。

表2 浮沉试验结果

分析图1可知:

图1 原煤可选性曲线

(1)对于300~50 mm原煤,主导密度级为大于2.0 g/cm3密度级,占本级39.68%,灰分为81.69%。小于1.3 g/cm3为次主导密度级,占本级20.01%,灰分为5.83%。当分选密度为1.50 g/cm3时,浮物产率达47.91%,浮物累计灰分为10.60%,δ±0.1含量为21.43%,属于较难选煤;当分选密度为1.60~1.90 g/cm3时,δ±0.1含量小于10%,属易选煤。

(2)对于50~1 mm原煤,主导密度级为小于1.30 g/cm3密度级,占本级29.09%,灰分为5.56%。大于2.0 g/cm3为次主导密度级,占本级22.99%,灰分为82.53%。当分选密度为1.50 g/cm3时,浮物产率达56.40%,浮物累计灰分为9.72%,δ±0.1含量为23.41%,属于较难选煤;当分选密度为1.60 g/cm3时,浮物产率达64.29%,浮物累计灰分为12.13%,δ±0.1含量为16.63%,属于中等可选煤。

(3)对于1~0.25 mm原煤,主导密度级为小于1.30 g/cm3密度级,占本级34.34%,灰分为4.01%。大于2.0 g/cm3为次主导密度级,占本级19.04%,灰分为82.50%。当分选密度为1.50 g/cm3时,浮物产率达51.51%,浮物累计灰分为7.28%,δ±0.1含量为14.31%,属于中等可选煤;当分选密度为1.60 g/cm3时,浮物产率达56.83%,浮物累计灰分为9.23%,δ±0.1含量为13.44%,属于中等可选煤。

2 产品用户

2.1 气煤

原煤经过洗选加工后,精煤作炼焦配煤,中煤供电厂作为燃料用煤。

2.2 长焰煤

原煤经过洗选加工后,块精煤作气化用煤,洗后末精煤及末原煤则主要供电厂作为燃料用煤。

3 洗选工艺设计

3.1 分选上下限

(1)当矿井生产的煤种为气煤时,该煤是良好的炼焦配煤,应进行保护性开发利用。为保证精煤最大回收率,原煤需全部入洗。

(2)当矿井生产原煤为长焰煤时,主要作为化工和动力用煤。因此,设计时留有调整入洗上下限和小于3 mm或小于6 mm末煤不入洗的可能性。

3.2 分选方法

3.2.1 300~50 mm块煤

块煤选煤方法采用智能选矸系统预排矸。智能选矸系统是目前先进的排矸分选方法,具有工艺简单、分选精度高、对煤质变化适应性强等显著特点。

与跳汰、浅槽重介等传统块煤洗选方法相比较,优点是原煤不见水,不需要设置煤泥回收系统及介质回收系统,并且工艺简单、自动化程度高、生产易操作、后期运营成本低。

3.2.2 50~1 mm末原煤

目前国内外使用成熟、适合于50~1 mm粒度级的主流选煤方法是重介旋流器分选工艺。而重介旋流器分选工艺又分多种类型,有两产品和三产品之分、有无压入料和有压入料之分。

洗选原煤顶底板岩性以泥岩为主,易泥化,因此设计选用无压入料三产品重介旋流器分选工艺,这是国内外最成熟的选煤方法之一,最大特点是有较宽的粒度调节范围,生产成本低;与有压旋流器相比,能耗低,泥化量少;结构简单,生产易操作。

3.2.3 1.0~0.25 mm粗煤泥

目前1.0~0.25 mm粗煤泥分选工艺有螺旋分选机、小直径重介旋流器和干扰床3种工艺,设计推荐采用干扰床(TBS)分选粗煤泥工艺,其具有以下优点。

(1)干扰床的分选精度为Ep=0.038~0.16,螺旋分选机的分选精度I=0.2~0.25,显然干扰床的分选精度要好于螺旋分选机,可以提高精煤回收率;螺旋分选机的分选密度一般在1.7 kg/m3以上,而干扰床的有效分选密度在1.4~1.6 kg/m3,因此螺旋分选机分选出的精煤灰分必然要高于干扰床,不利于保证总精煤质量。

(2)干扰床的入料只需要提供一个稳定的上升水流,其系统较为简单,而螺旋分选机则需要复杂的入料分配系统。

(3)干扰床的另一大特点是体积小,处理能力大。

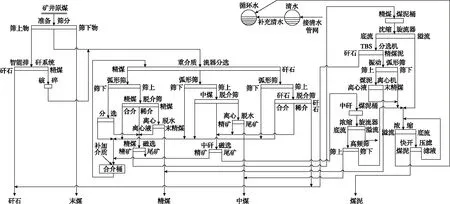

3.3 工艺流程

根据所确定的产品结构、选煤方法、分选上下限,确定选煤工艺为:300~50 mm块煤采用智能选矸系统,50~1 mm末煤无压三产品重介旋流器分选,1.0~0.25 mm粗煤泥采用TBS分选,0.25~0 mm细煤泥采用快开隔膜压滤机进行回收。原则工艺流程如图2。

图2 原则工艺流程

工艺流程简述如下。

(1)原煤仓的小于300 mm原煤经50 mm分级,大于50 mm块煤进入智能选矸系统进行排矸,排矸后的块煤进入块煤破碎机破碎至小于50 mm,与筛下50~0 mm末原煤混合,再通过带式输送机运至主厂房进行洗选(也可作为最终产品),块矸石进入矸石转载带式输送机。

(2)50~0 mm原煤进入无压三产品重介质旋流器,分选出精煤、中煤和矸石。产品先由弧形筛预先脱介脱水,然后进入脱介筛上喷水脱介,精煤、中煤分别由离心机进行二次脱水后作为最终产品,经带式输送机运至产品仓;矸石经过脱介脱水后进入矸石带式输送机运至矸石仓。

(3)1.0~0.25 mm粗煤泥分选。精煤磁选尾矿和中矸磁选尾矿分别进入各自的粗煤泥回收系统,精煤磁选尾矿依次通过浓缩分级旋流器、TBS分选机、煤泥弧形筛和煤泥离心机回收粗精煤掺入精煤,TBS分选机底流进入高频筛进行脱水,脱水后的产品进入矸石带式输送机。中矸磁选尾矿依次通过浓缩分级旋流器、高频筛回收粗煤泥,掺入中煤。精煤泥浓缩分级旋流器溢流、中矸煤泥浓缩分级旋流器溢流及中矸煤泥高频筛下水进入浓缩机。弧形筛筛下水和煤泥离心机离心液进入精煤磁选尾矿桶。

(4)细煤泥回收。精煤泥浓缩分级旋流器溢流、中矸煤泥浓缩分级旋流器溢流及中矸煤泥高频筛下水进入浓缩机。2台φ28 m高效浓缩机,1用1备。浓缩机溢流作为循环水由循环水泵打回主厂房循环使用。浓缩机底流经底流泵送到压滤机入料搅拌桶,再经压滤机脱水回收。压滤机回收的煤泥经带式输送机运至煤泥落载场地晾干,再装车外运。

(5)介质循环系统。重介旋流器精煤稀介质进入精煤磁选机,旋流器中煤和矸石稀介质进入中矸磁选机,选出的磁选精矿返回合介桶,磁选尾矿进入各自的磁选尾矿桶。厂内跑、冒、滴、漏的介质收集后,由扫地泵打入稀介系统进行回收处理。

根据工艺流程,确定主要设备选型,见表3。

表3 主要工艺设备选型

4 工艺布置

结合工业场地地形,充分利用现有场地,将选煤厂布置在矿井厂区东南侧,原煤仓布置在主井驱动机房东侧,主厂房、产品仓及浓缩车间呈南北布置。总平面沿工业场地南部及东部边侧布置,无折返环节,煤流顺畅,各单位工程衔接合理,整体美观、整齐。工艺总布置见图3。

图3 工艺总布置

5 设计特点

(1)块煤排矸采用智能选矸系统,将块煤中的矸石预先排除,减少泥化现象,减轻煤泥水系统负荷。

(2)50~1 mm原煤采用无压三产品重介旋流器分选,与有压三产品相比,减少次生煤泥量。

(3)筛分破碎车间与主厂房采用联合建筑,包括原煤分级、块煤排矸、末煤洗选、煤泥分选与压滤,紧凑合理,分区明确,减少占地,节约投资。

(4)筛分破碎车间采用双层弛张筛进行分级作业,弛张筛上层筛孔50 mm,下层为预留弛张筛,筛孔为3 mm(6 mm),增加了整个选煤厂入洗系统的灵活性,分级筛前布置1台块煤智能选矸系统进行排矸作业。

(5)设计考虑预留末煤不入洗的可能性。

6 结 语

按照不同煤种,选择不同分选上、下限,使各分选系统达到最佳效能。设计最终采用工艺:300~0 mm粒级原煤采用双层弛张筛进行50/3 mm分级,300~50 mm粒级块煤采用智能干选分选机分选,50~1 mm采用无压三产品重介质旋流器分选,1~0.25 mm粗煤泥采用TBS分选机分选,0.25~0 mm细煤泥采用浓缩压滤回收的选煤方法。工艺设计灵活,对不同煤质适应能力强,设备选型先进,智能化程度高,工艺布置紧凑合理,分区明确。