切削角度对切削齿温度分布的影响分析*

张在兴 周琴 张凯 李龙 李耀

(中国地质大学(北京)工程技术学院;国土资源部深部地质钻探技术重点实验室)

0 引 言

在地质勘探、油气资源开采以及隧道挖掘等领域破碎岩石是重要的生产过程[1],但在破碎岩石过程中经常发生切削齿失效,使施工效率降低甚至造成停机停产[2]。经统计,断裂、磨损以及微裂纹的形成是切削齿失效的主要形式,并且失效与切削齿温度有密切联系,因此进一步研究切削齿与岩石的作用机理、选择合适的切削参数对降低成本及提高施工效率具有实际意义。

已有研究证明,岩石的破碎过程和破碎模式都对切削齿温度变化产生影响。切削齿的结构参数、切削参数对岩石破碎过程都存在显著影响。切削齿圆弧半径的增大会加剧岩石的重复破碎,并影响切削齿的温度分布以及峰值温度[3]。切削参数是影响切削过程的重要因素,它影响岩屑的形成,而岩屑又反作用于切削齿,并影响切削齿磨损、温升以及使用寿命。P.L.MENEZES等[4-5]通过有限元分析切削参数对岩石破碎过程的影响,切削参数的改变会加剧岩屑与刀面的摩擦,影响岩屑的形成与逸散。仿真分析发现,切削速度的大小会改变岩石的破碎模式,并影响切削齿的温升、应力以及能量的转化[6]。

切削角度是钻头结构设计的重要参数,而且与破岩效果以及切削齿温升现象都存在密切关系[7-8]。S.YADAV等[9]通过粒子图像测速技术观察岩石的正交切削试验,发现切削角度影响裂纹的萌生及发展。谭青等[10]通过建立离散元数值模型,从切削力和裂纹扩展数量分析了切削角度对岩石破碎效率的影响。祝效华等[11]通过建立三维仿真模型,研究了切削角度对岩石破碎比功的影响,发现切削角度增大,岩石破碎比功也相应增加。

岩屑的形成是岩石破碎过程中不可忽略的现象,对切削齿的性能和寿命都存在影响,但关于不同切削参数对岩屑粒度和流动的作用机制、切削齿温度分布及变化特征的影响还不明确。本文着重分析切削角度的改变对岩屑粒度、流动以及切削齿前、后刀面温度的影响和变化规律,研究不同切削深度下,切削角度对岩石破碎模式和温度波动程度的影响规律。

1 岩石破碎力学模型

岩石剪切破碎模型如图1所示。在岩石的破碎过程中,产热区Ⅰ是由于剪切力Fs使岩石发生弹塑性变形产生大量的热量而形成;前刀面与岩屑产生摩擦力Ff1,摩擦力做功产热形成产热区Ⅱ;切削齿已磨损表面与切削表面存在摩擦力Ff2形成产热区Ⅲ,切削齿后刀面温升也主要来源于产热区Ⅲ[12]。

图1 岩石剪切破碎模型

图1中:Fc为切削力,Fs为剪切面上的剪切力,Ff1、Ff2分别为切削齿前刀面和后刀面的摩擦力,Fn为轴向力,Ft为切向力,θ为剪切角,v为切削速度,L1为前刀面的接触长度,L2为后刀面的接触长度,γ为切削角度,α为后倾角,d为切削深度。

Y.NISHIMATSU剪切模型切削力计算公式[13]:

(1)

式中:τ0为剪切强度,n为应力分布系数,δ为内摩擦角,β为切削摩擦角。

由式(1)可知,切削角度是影响岩石切削力的重要因素,岩石切削试验发现,切削角度γ与切削摩擦角β呈线性变化[14],且β-γ随切削角度增大而增大,因此切削角度增大,切削力Fc也会相应增大。

切削温度与切削齿失效密切相关,因此通过平面热源法推导出前、后刀面温度计算式[15-16]:

(2)

(3)

式中:ε为切屑的剪切变形量,λ为工件的导热系数,c为比热容,ρ为密度,B为常数,k为导热系数,a为热扩散系数,l为面热源宽度的,T0为初始温度,qw为单位时间单位面积产生的摩擦热量,其中w为切削齿的宽度。

岩屑的变形与切削角度存在直接关系,通过式(2)发现,在一定范围内切削角度的增加,不仅会加大岩屑的剪切变形量ε,而且会增大岩屑与前刀面的摩擦作用,使产热量增加进而导致前刀面温度上升[9]。通过式(3)发现,切削角度增大,会减小后刀面与岩石的摩擦面积,使摩擦产热减少,进而导致后刀面温度下降。

2 切削齿破岩模型数值模拟

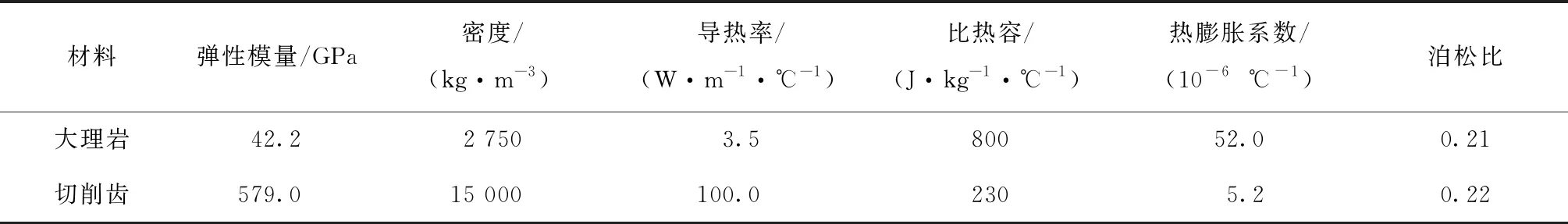

选取质地较为均匀的大理岩为研究对象,以文献[17]中得到的岩石与切削齿参数(见表1)为基础进行力学性能测试。切削齿是钻头的核心单元,主要完成破岩任务,根据目前研究成果,二维直线切削模型广泛应用于岩石破碎领域,可以较好地模拟岩石破碎和岩屑流动等破碎过程[18],因此建立二维单齿直线切削模型,如图2所示,并在前、后刀面分别设置5个采样点。

表1 材料参数选择

图2 二维单齿直线切削模型

2.1 岩石材料模型以及失效准则

Drucker-Prager模型广泛应用于模拟岩石破碎,具有较好表征与压力相关变量的特点[19-20]。岩石的损伤是累积的过程,它的等效塑性应变与应变率、应力三轴η有关,可通过式(4)计算[21]。

(4)

岩石的损伤程度可由式(5)计算。

(5)

式(5)中,D=0表示材料未发生损伤,D=1表示材料完全损坏[20]。

可以用体积变量来表征损伤变量D,其中任意时刻的体积应变为[22]:

(6)

任意时刻对应的损伤变量D为[22]:

(7)

2.2 模型接触条件以及载荷加载

在切削齿破岩模型(见图2)中,对切削齿进行y方向约束,岩石底部及左侧完全约束。岩石取心钻头切削齿基本都以负值切削角度安装[23],而且G.HARELANDV等[24]通过推导切削效率函数发现,最优切削角度在负值0°~25°范围内,因此选择负值角度0°、5°、10°、15°、20°及25°为研究对象。预定义切削齿和岩石的初始温度为20 ℃,并根据线速度v与转速n的关系v=2πRn/60(钻头直径45 mm,转速850 r/min),可得切削速度为2 m/s。

2.3 数值模型验证

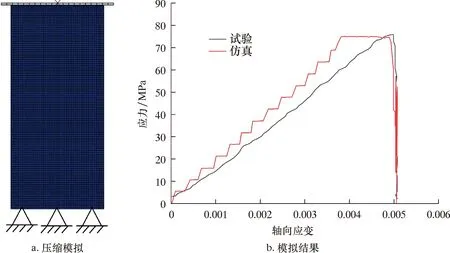

为验证模型的可行性,对岩石进行单轴压缩模拟,结果如图3所示。模型高100 mm,宽50 mm,对岩石模型进行离散,划分为5 050个单元。岩石上端压缩板为刚体,模型下端完全约束,并使压缩板产生2.5 mm轴向位移。从图3b可知,模拟结果与大理岩单轴压缩试验结果[25]非常接近,说明该损伤模型和失效准则能够反映岩石破坏过程,也证明岩石破碎模型的可行性。

图3 岩石单轴压缩模拟

2.4 岩石切削仿真结果

不同切削角度下切削力的变化曲线如图4所示。从图4a可见:切削角度为0°~15°时,切削力波动范围在0~681.5 N之间,波动明显;而切削角度为15°~25°时,切削力波动范围为0~316.2 N,波动相对平稳,而且前刀面切削力变化呈现随切削角度的增大,增幅逐渐变缓的增长趋势。文献[26]开展的单齿切削试验,切削力的变化趋势与本文结果非常接近,这也证明本文模型和数值分析具有较高的可靠性。

图4 不同切削角度下切削力的变化曲线

仿真结果以及切削力学模型(见图1)分析表明,切削齿的前、后刀面在岩石破碎过程中所起的作用不同,所受切削力以及切削热的产生均不同,因此应分别研究切削角度对前、后刀面温度分布的影响。

2.4.1 切削角度对前刀面温度场分布的影响

不同切削角度下前刀面温度变化曲线如图5所示。从图5可见,温度变化曲线存在相同的三个阶段:上升期、过渡期以及稳定期。切削角度不同也会造成温度变化的差异:在0°~15°时,前刀面温度波动程度较大,而且温度随着切削角度的增大也相应地升高;在15°~25°时,前刀面温度波动较小,且温度随切削角度的增大反而降低。

切削角度对切削齿前刀面的温升速率存在明显的影响(见图5),当角度为0°、5°、10°、15°、20°及25°时,前刀面的上升期温度随切削行程的增长速率分别为0.23、0.33、0.27、0.34、0.33及0.22 ℃/mm。

图5 不同切削角度下前刀面温度变化曲线

2.4.2 切削角度对后刀面温度场分布的影响

不同切削角度下后刀面温度变化曲线如图6所示。从图6可见,后刀面温度变化平缓且切削角度对后刀面温度的波动变化影响不明显。这是由于在破碎岩石的过程中,前刀面承担主要的切削作用,切削力波动明显,造成前刀面温度波动加剧,而后刀面在切削过程中主要承受与岩石切削表面及岩屑的摩擦作用,切削力波动平稳,因此后刀面温度幅值变化不明显。

图6 不同切削角度下后刀面温度变化曲线

3 岩石切削仿真分析与讨论

3.1 切削角度对岩屑粒度以及岩屑流动的影响

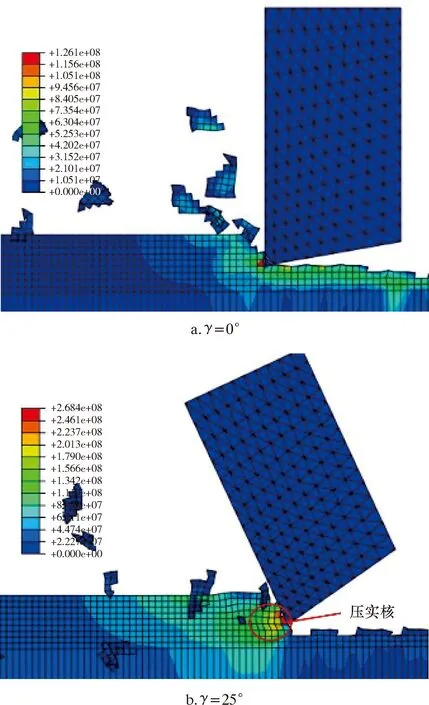

切削深度d=1.0 mm时切削过程以及岩屑单元损伤情况如图7所示。

从图7可见,切削角度不同,破岩过程存在如下明显差异:岩屑粒度随切削角度的增大而减小,当切削角度为25°时,形成粒度较小、形状较为规则的岩屑,而当切削角度为0°时,破碎岩石形成粒度较大而且形状不一的岩屑;当切削角度增大时,岩屑与刀面的接触面积也相应增大;切削角度增大,岩屑流动更加困难,切削角度的增大会增加岩屑与刀面的粘结作用与累积。

岩屑单元的损伤程度也能表示在不同切削角度下岩屑粒度的变化(红色表示单元发生完全损坏,蓝色表示单元发生轻微或未损坏)。通过图7可以发现,当切削角度为0°时,岩屑层未损伤单元较多,表示岩屑粒度大,而切削角度为25°时,岩屑层红色单元较多,表示岩屑破坏程度大,岩屑粒度小。

图7 d=1.0 mm时切削过程以及岩屑单元损伤情况

由仿真结果发现,岩屑粒度随切削角度的增大而减小,并且岩屑流动也会更加困难。岩屑粒度的变化趋势同样存在于切削深度d=1.5和2.0 mm的破岩过程中(见图8和图9)。不同切削角度下切削过程的差异如图10所示。从图8a、图9a及图10a可知,在相同的切削角度下,岩屑的粒度随切削深度的增加呈现增大的趋势。因此岩屑粒度的大小不仅受切削角度的影响,切削深度的变化也会改变岩屑粒度。在文献[27]中进行的线性切削试验同样发现切削角度越大,较小尺寸岩屑所占比例越大,与本文模拟结果一致。

图8 d=1.5 mm时切削过程以及岩屑单元损伤情况

图9 d=2.0 mm时切削过程以及岩屑单元损伤情况

模拟在不同切削角度和切削深度下的切削过程,切削角度的改变不仅影响岩屑粒度的变化,还会影响岩屑的流动。切削角度增大,岩屑流动更加困难,而且岩屑易在前刀面累积,当切削角度较大时,切削齿前刀面的岩石受到更大的挤压作用,出现应力集中形成压实核;而在切削角度为0°时,没发现压实核的存在(见图10)。

图10 不同切削角度下切削过程的差异

综上所述,切削角度的改变会影响岩屑粒度的变化,而且切削角度的增大会在切削过程中使岩屑发生挤压变形而形成压实核,并且加剧岩屑在前刀面的累积,增大岩屑与切削齿前刀面的摩擦力,使岩屑流动更加困难。

3.2 切削角度对前刀面温度场分布的影响

切削角度对岩屑粒度以及岩屑流动的影响会直接导致切削齿的温度变化(见图11)。在阶段Ⅰ(切削角度较小),岩石发生剪切破碎,随着切削角度的增大,切削齿对岩屑的剪切变形加剧,使岩屑流动更加困难,由上述分析可知,当切削角度增大,岩屑更易在前刀面累积,增加岩屑与前刀面的摩擦,第Ⅰ、Ⅱ产热区产热同时增加,造成切削齿前刀面平均温度上升。由式(2)也可发现,当岩石的变形增大后,前刀面温度上升。

图11 不同切削深度和切削角度下前刀面温度变化曲线

在阶段Ⅱ,岩石不再发生剪切破碎,而是发生明显的挤压破碎,岩石的抗压强度成为岩石破碎的关键参数,式(1)不再适用阶段Ⅱ,岩石抗压强度基本恒定,因此破碎岩石所需的切削力也相对稳定。但由于切削角度增大,切削齿前刀面与岩石的接触面积增大,前刀面的平均受力减小(见图4a),产生切削热也相应较少,而且较大的接触面积有利于切削热的传导与散溢,减小热量累积,因此切削温度在此阶段随切削角度的增大而下降。

当切削深度d=1.5和2.0 mm时,前刀面变化具有相同的变化趋势,但由于切削深度较大,形成的岩屑粒度较大,岩屑带走较多的切削热,而且由于粒度大的岩屑与切削齿间歇接触,接触面积也不断发生变化,造成不连续性热传导,因此变化趋势相较于d=1.0 mm不明显,而且切削齿前刀面温度相对于切削深度d=1.0 mm时降低。

温升速率同样随切削角度的增大呈现先增大后减小的趋势。在阶段Ⅰ,切削角度的增加,加剧岩屑的剪切变形和流动阻力变化,使更多的切削热传导至切削齿前刀面,增大温升速率。在阶段Ⅱ,由于破碎模式发生变化以及接触面积的增大,温升速率会相应地减小。较大的温升速率会在切削齿内部产生相对大的温度梯度,从而造成较大的热应力,加剧切削齿的热磨损,因此要选择合理的切削角度避免较大温升速率的产生。

3.3 切削角度对后刀面温度场分布的影响

后刀面切削温度随切削角度的增大,整体呈现减小的趋势(见图12),这主要与后刀面温升的产热源有关。由岩石切削热模型可知:后刀面温升热源为第Ⅲ产热区;后刀面的摩擦产热量决定其温度高低。当切削角度增大时,后刀面受力整体呈减小的变化趋势(见图4b)。在不同切削角下岩屑流动对比如图13所示。通过图13可发现,切削角增大能够降低后刀面与岩屑和已切削表面的摩擦,产热量相应减少。与式(2)一致,当摩擦热减少时,后刀面温度降低并呈现随切削角度的增加而降低的变化趋势。

图12 不同切削深度和切削角度下后刀面温度变化曲线

图13 在不同切削角下岩屑流动对比图

在不同的切削深度下存在相同的变化趋势(见图12),增大切削角,降低后刀面摩擦,导致后刀面温度整体呈下降趋势。由于岩屑主要由前刀面流出,岩石破碎模式的转变主要影响切削齿前刀面受力以及温度的变化,对后刀面影响较小,因此即使在不同的切削深度下,切削角度增大,减少摩擦产热,后刀面温度降低,温升速率也相应随切削角度的增大而减小。

3.4 结果讨论

岩屑粒度的变化对于切削齿的温度变化及分布有明显关系,而且岩屑粒度大小与岩石破碎模式密切相关。岩屑粒度大,岩石以脆性破碎为主,岩屑粒度小,岩石塑性破碎所占比重大[28]。当切削角度较小时,岩石发生以剪切为主的脆性破坏,产生粒度较大的块状岩屑,而当切削角度较大时,岩石发生以挤压为主的塑性破坏,产生粒度较小的粉末或颗粒状岩屑。切削角度的改变会使岩石破碎模式发生转变,随着切削角度的增大,岩石由剪切破碎转变成挤压破碎,因此在研究岩石破碎以及切削齿与岩石的相互作用时,根据切削参数的不同应首先明确岩石破碎模式。

不同切削角度和切削深度下前刀面温度变化如图14所示。从图14可见,即使切削角度不同,切削深度对前刀面温度变化仍存在相似的影响:切削深度小于临界切削深度时,切削深度增大,前刀面温度升高;切削深度大于临界切削深度时,前刀面温度随切削深度的增加而降低[29]。

切削角度会降低切削深度对切削齿前刀面温度的影响(见图14),相较于切削角度为15°、25°时的前刀面温度明显降低,虽然仍呈现随切削深度先上升后降低的变化趋势,但该趋势不明显,主要是由于切削角度的增大,切削深度对岩石破碎模式的影响减弱,塑性破碎比重增加,脆性破碎对前刀面温度变化影响减小,因此,切削角度较大时,切削深度对前刀面平均温度的影响减弱。

相较于切削角度15°,切削角度为0°时切削齿达到最高温度时的切削深度明显减小,这与岩石的破碎模式密切相关。在相同的切削深度下,切削角度的大小影响岩石破碎模式的转变,切削角度较小,岩石越易发生脆性破碎,因此反映在温度变化规律上表现为达到最高温度时对应切削深度减小。

从图14可见,在不同的切削深度下,切削角度对切削齿前刀面温升速率存在明显的影响,当切削角度为15°时,切削齿前刀面的温升速率为5.67 ℃/mm,而当切削角度为0°和25°时,前刀面的温升速率分别为3.0和0.9 ℃/mm。因此在实际破岩过程中,要选择合理的切削角度及切削深度等参数,以降低温升速率,减小对切削齿的热冲击。

图14 不同切削角度和切削深度下前刀面温度变化曲线

综上所述,切削温度是多个因素综合作用的结果,当切削深度在较小的范围内,切削角度应选择5°~10°,切削齿温度和温升速率相对较低,增加脆性破碎的概率,产生粒度较大的块状岩屑,能够保证较高的破碎效率。当切削深度较大时,切削角度应为20°~25°,较大的切削角能够削弱切削深度对岩石破碎模式的影响,使切削力和切削温度变化相对平缓,减少对切削齿的冲击,而且较大的切削角能增强切削齿强度,延长切削齿的使用寿命。

4 结 论

通过建立单齿破岩模型,研究不同切削角度下岩石的破碎过程,揭示了切削角度对岩石破碎过程以及切削齿温度分布的影响规律,得到如下结论。

(1)岩屑的粒度随切削角度的增大而减小,切削角度的增加会加剧岩屑在前刀面的累积,使岩屑流动困难,岩屑的挤压变形导致切削齿前刀面摩擦热增加、温度升高。

(2)存在切削角临界值,当切削角大于临界值,岩石不再发生剪切破碎,而是发生明显的挤压破碎,温度以及温升速率随切削角的继续增大而降低,后刀面与岩石的摩擦作用随切削角度的增大而减弱,切削齿后刀面温度降低。

(3)岩石破碎模式的变化是切削深度和切削角度共同作用的结果;当切削深度小于临界值时,切削角度宜选5°~10°,既能使切削齿温度较低,又能提高切削齿破岩效率;当切削深度大于临界值时,切削角度应选用20°~25°,既能增强切削齿的强度,又能延长切削齿的使用寿命。