不同流速下金属网布筛管冲蚀寿命预测*

陈珊珊 时培忠 冯义 盖靖安 楼一珊 翟晓鹏 史宝成

(1.长江大学石油工程学院 2.新疆油田分公司工程技术研究院3. 中石油吐哈油田分公司工程技术研究院 4. 中石油西部钻探工程有限公司国际工程公司)

0 引 言

防砂失效会导致油井出砂、产液低,大幅降低油田的生产效益。筛网故障通常发生在完井与油井生产的过程中,但是故障原因却难以准确确定,一般是堵塞与冲蚀共同作用下导致的失效[1]。因此,解决因冲蚀磨损引发的防砂失效,准确预测防砂寿命成为保证油田稳定生产的关键举措。

当前对于防砂筛管的冲蚀研究多集中在筛管的性能评价上。S.MONDAL等[2-3]采用试验研究与数值模拟相结合的方式来评估筛网性能,优选筛网。G.GILLESPIE等[4]以Troika油田为例,开发出防砂筛管冲蚀模型,用于验证筛管的实际应用情况,但若要使用该模型预测筛管寿命,则仍需进行更多的测试评估。J.A.CAMERON等[5]以基本冲蚀理论为基础,考虑砂粒大小和冲击角度等因素,通过试验结果获得新的冲蚀数学模型,并以2%质量损失极限作为防砂失效标准,推导得到筛管寿命预测公式。但现有研究并没有考虑井中使用的特定筛管系统,无法给出现有流动条件下预期油井寿命的定量指标,或者油井寿命会随着流量的增加而缩短等问题。

针对防砂筛管冲蚀寿命难以预测的问题,本文以金属网布复合筛管[6]为例,建立了全结构筛管模型,基于计算流体力学(CFD)进行数值模拟,根据冲蚀率的物理意义预测冲蚀寿命,以期为其现场应用提供理论指导。

1 仿真模拟计算模型

油井生产过程中夹带的砂粒会对防砂筛管造成冲蚀磨损。防砂筛管冲蚀过程属于固液两相流作用下的冲蚀问题。由于涉及到的固体颗粒体积分数远小于10%,计算区域为稀相空间,所以对固体颗粒采用离散相模型进行计算。相关计算模型如下。

1.1 流体控制方程

流体控制方程包括连续性方程和动量方程。连续性方程为:

(1)

动量方程为:

(2)

式中:ρ为流体密度,kg/m3;u为流体速度,m/s;x为坐标轴,i,j为空间方位;p为压力,Pa;υ为连续相的运动黏度,m2/s;fi为质量力,N;f为流场中受到的其他力,N。

标准k-ε模型[7]是一种半经验模型,基于湍动能k和耗散率ε二阶相关量的输送方程,具有精度高、适用范围广的优点,故采用标准k-ε模型。其控制方程为:

(3)

(4)

式中:k为湍流动能,J;μt为湍流黏度,Pa·s;σk、σε分别为k方程和ε方程的湍流Prandtl数,σk取1.0,σε取1.3;Gk为层流速度梯度产生的湍流动能,J;Gb为浮力产生的湍流能项,J;ε为湍流耗散率,W/m3;C1ε、C2ε、C3ε分别为经验常数。

1.2 砂粒运动方程

砂粒在流体中主要受到流体作用力与颗粒碰撞作用力。颗粒碰撞作用力主要为颗粒间的碰撞作用力和颗粒与壁面的碰撞作用力。因为离散相体积分数远小于10%,计算区域为稀相空间,所以可忽略颗粒间的相互作用。固体颗粒在两相流中受到虚拟质量力、压力梯度力、布朗力和重力等作用力,具体表达式如下[8]:

(5)

(6)

(7)

(8)

式中:up为砂粒速度,m/s;ρp为砂粒密度,kg/m3;d为砂粒直径,m;Fy为y方向的其他作用力,包括虚拟质量力、压力梯度力、布朗力和Saffman升力,N;CD为曳力系数;Rep为相对Reynolds数;α1、α2和α3为常数;FD为流体黏性阻力,N;gy为重力加速度,m/s2。

离散相模型可以忽略颗粒间的相互作用。颗粒与壁面材料发生碰撞时,将碰撞前、后速度分量的比值定义为恢复系数。采用G.GRANT和W.TABAKOFF提出的恢复系数[9]进行数值计算,其表达式为:

(9)

式中:εN为法相恢复系数;εT为切向恢复系数;α为颗粒轨迹与壁面的冲击角度,(°)。

1.3 冲蚀模型

Fluent所使用的DPM冲蚀模型[10]为:

(10)

式中:Re为冲蚀率,kg/(m2·s);C(dp)为颗粒直径函数,C(dp)=1.8×10-9;f(α)为冲蚀角度函数,f=1;v为固体颗粒的相对速度;b(v)为颗粒相对速度函数;A为冲蚀面积,m2;mb为质量流率,kg/s。

2 筛管冲蚀模拟

2.1 筛管全结构建模

通过对实际筛管进行切片分析,研究金属网布复合筛管的结构布局。金属网布复合筛管由保护壳、多层筛网和基管组成。根据现场实际冲蚀破坏结果,主要冲蚀破坏位置为第一层筛网,考虑到模型计算工作量,建立了保护壳、双层筛网和基管的三维模型。金属网布的编织方法为麻花状,通过测量计算,最终确定金属网布的单元尺寸。

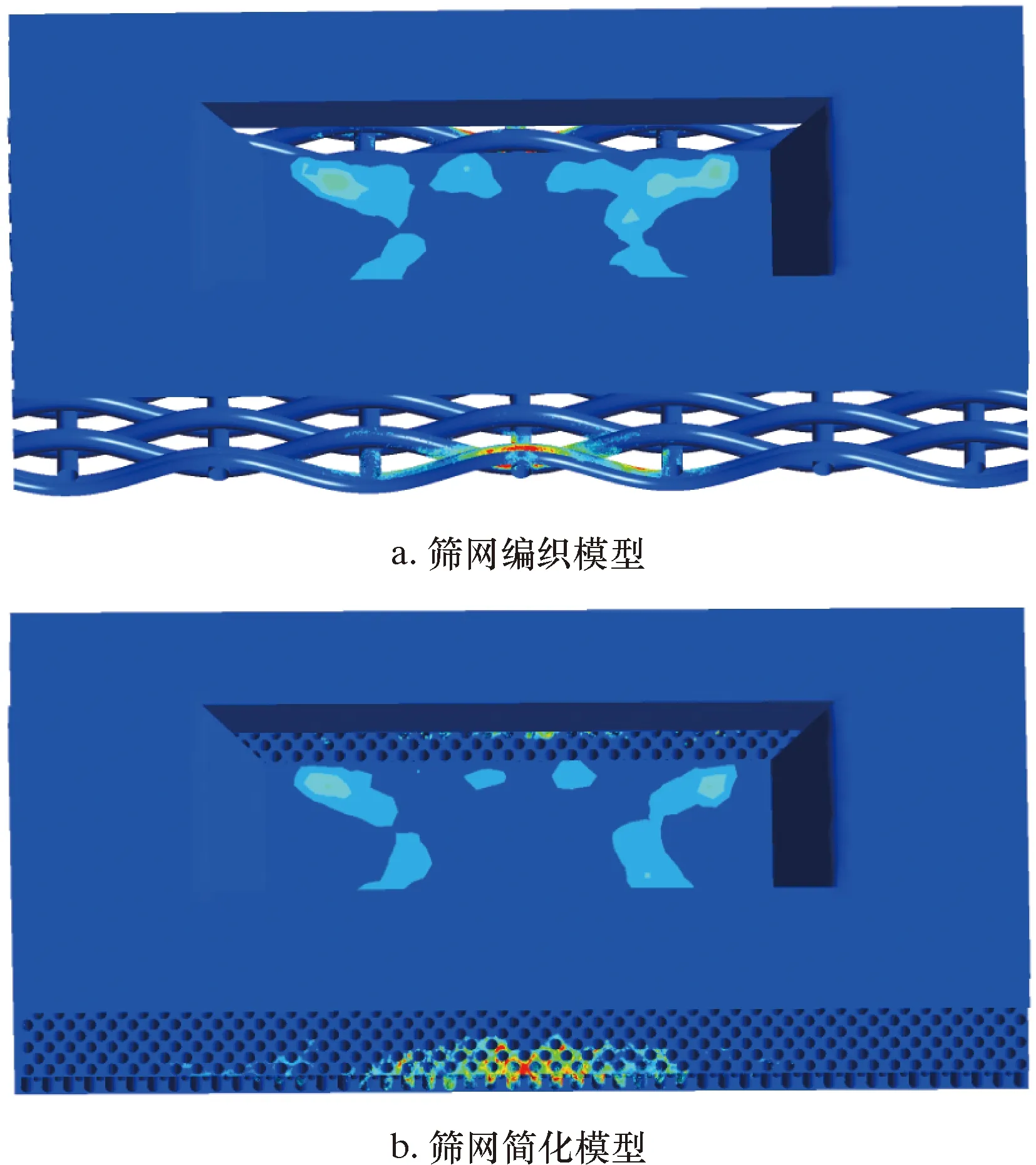

在建立金属网布复合筛管三维模型的过程中,发现由于筛网的编织结构,使得Fluent进行布尔计算时多个界面线性相切,这对计算机性能提出了更高要求,无法开展后续数值模拟计算。因此,需要对金属网布三维模型进行简化并验证其可行性。根据金属网布的防砂机制,保留筛网的多孔流道结构,将其简化为圆柱孔布置,并与相同尺寸的原始筛网建模,在附加保护壳建模的情况下进行数值模拟分析。经模拟结果验证,简化后模型与筛网编织模型的冲蚀区域位置吻合,故简化后筛网可以应用于后续数值模拟。金属筛网模型简化前、后冲蚀云图分布如图1所示。

图1 金属筛网模型简化前、后冲蚀云图分布

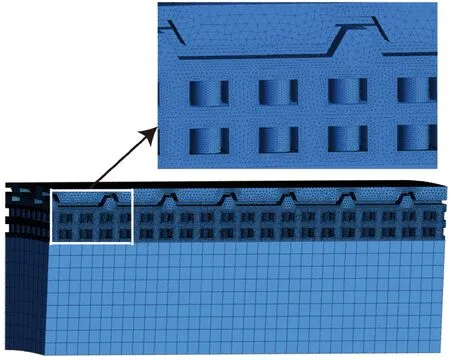

确定金属网布简化模型后,建立复合筛管的全结构三维模型。其中保护壳流道采用错位布置,金属网布网孔直径为120 μm。金属网布复合筛管的三维模型如图2所示。

图2 金属网布复合筛管三维模型

2.2 网格划分及边界条件

2.2.1 网格划分

为保证计算结果精度,对主体计算区域这类复杂的工程结构采取非结构化的四面体网格,并进行加密,剩余流体域采用六面体网格划分方法,并进行无关性验证,最终确定当网格数为12 877 212个时,符合计算精度要求。最终网格划分结果如图3所示。

图3 网格划分结果

2.2.2 边界条件

基于CFD模拟金属网布复合筛管在固液两相流作用下的冲蚀过程,仿真模拟计算主体区域是保护壳和两层筛网。固液混合物以一定速度冲击筛管,通过保护壳进入筛网,由于筛网的挡砂机制,大量砂粒与筛网的直接碰撞与触底反弹碰撞使防砂筛网产生塑性变形;部分砂粒进入筛网,对筛网造成切削磨损。固液混合物冲蚀入口为保护壳外界面,出口为压力outflow,离散相与冲蚀壁面为弹性反弹。

2.3 寿命预测

G.GILLESPIE等[11]通过对不同筛管类型进行完井模拟,提出了基于质量损失的筛管防砂失效判断依据,认为绕丝筛管质量损失2%,缝宽变大0.05 mm;金属丝筛管质量损失8%,出砂量会严重增多,筛管防砂失效。其中8%的质量损失极限为保守值,本研究通过大量模拟与试验对比,最终取5%为质量损失极限。

CFD获得的冲蚀率定义为单位时间和单位面积下金属材料损失的质量,故以5%作为质量损失极限,以第一层金属网布的平均冲蚀率为计算依据,推算出金属网布复合筛管的冲蚀寿命[12]。冲蚀寿命预测公式为:

(11)

式中:t为冲蚀破坏时间,s;Re′为第一层筛网的平均冲蚀率,kg/(m2·s);ΔGmax为第一层筛网的5%质量损失量,kg。

2.4 模拟可行性验证

对金属网布筛管试件进行不同速度的冲蚀试验,得到不同速度下防砂筛管的冲蚀寿命,进而验证全结构金属网布复合筛管仿真模拟结果的可行性。

2.4.1 试验装置

采用水射流喷射含砂液体冲击试件表面的方法进行冲蚀试验,测试筛管试件的冲蚀破坏时间及形貌,分析不同流速、不同筛管结构对筛管冲蚀寿命的影响规律。筛管试件冲蚀试验装置流程如图4所示。

图4 冲蚀试验装置流程图

2.4.2 试验方法

试验试件采用金属网布复合筛管切片,试件尺寸为200 mm×115 mm,挡砂精度为120 μm。砂粒质量分数为40%~60%,砂子粒径为100~120 μm,喷嘴距离为40 mm,冲击角度为90°,设定冲击速度v分别为20、30、40和50 m/s。

试验过程中,根据冲击速度不同,分为多个轮次,每个轮次加砂约75 kg,每轮次加砂冲蚀持续破坏时长约35 min。当试件过滤层完全破坏、底部出现明显漏砂时,冲蚀破坏试验结束。累计筛管的有效冲蚀时长,即为该速度下的金属网布复合筛管冲蚀寿命。

2.4.3 试验结果与模拟结果

冲蚀试验结束后,拆解并观察试件的破坏形态。试件由保护壳、多层金属网布和基管3部分组成。通过观察发现,保护壳出现明显冲蚀孔,第一层金属网布出现圆形冲蚀孔,且破坏面积普遍远大于外保护罩的破坏面积。第二层金属网布破坏形态与第一层类似,但冲蚀的面积减小,内部导流层出现一定程度的冲蚀破坏。这是由于试验采取的冲蚀角度为90°,砂砾撞击试件表面几乎完全是垂直的应力,造成严重的塑形变形[13]。

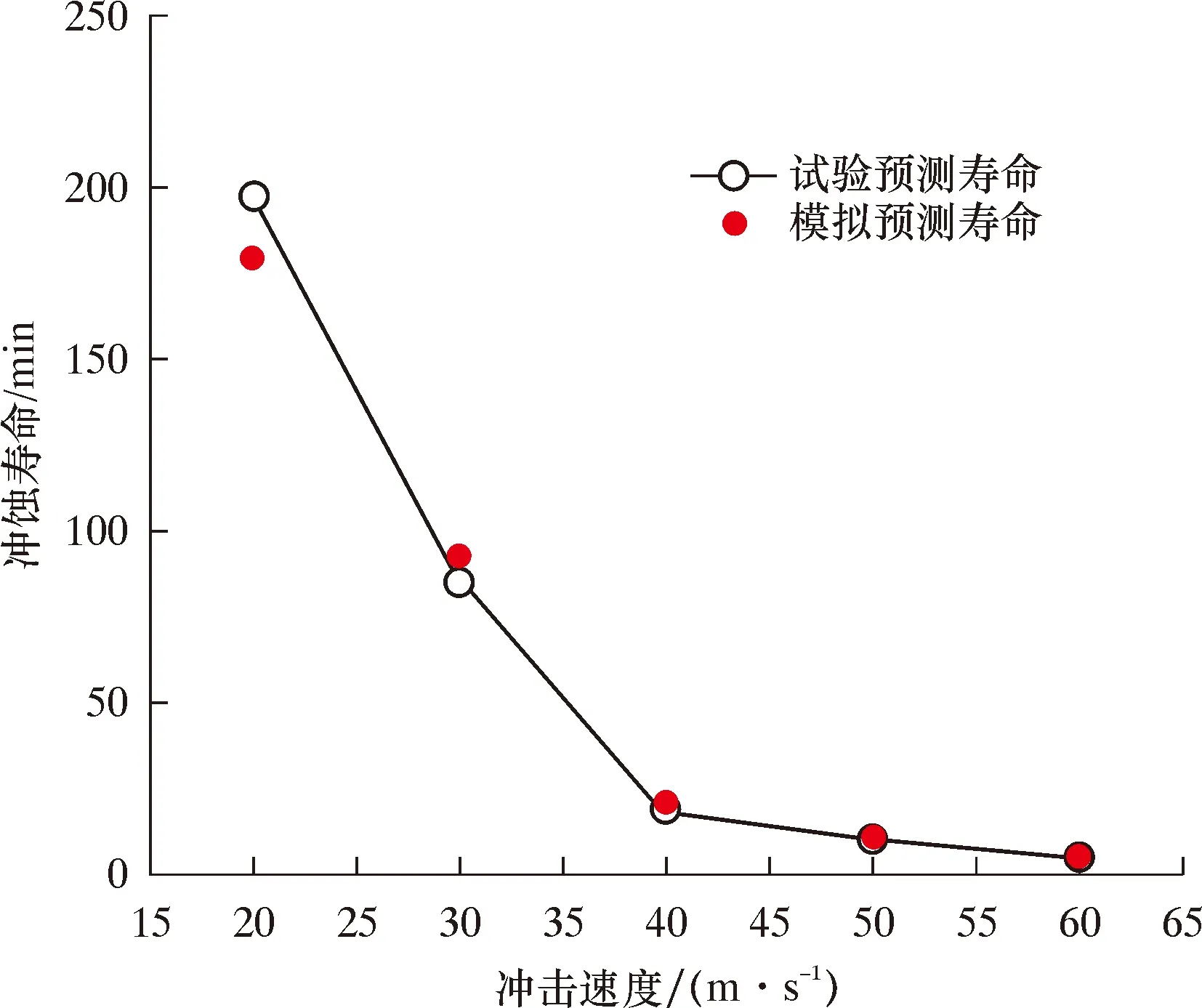

统计不同流速下的金属网布复合筛管冲蚀寿命,与仿真模拟寿命预测结果相差不大,误差在10%以内,说明仿真模拟预测金属网布复合筛管冲蚀寿命具有可行性。随着流速增加,冲蚀寿命也在不断缩短。仿真模拟与物理试验寿命预测对比如图5所示。

图5 不同冲击速度下模拟与试验预测寿命对比

2.5 模拟结果分析

设置入口速度为40 m/s、含砂质量分数为50%进行数值模拟,得到金属网布复合筛管的冲蚀速率分布,如图6所示。从图6可以看出,冲蚀速率最大值分布在第一层筛网,且集中在与保护壳流入通道下的交错区域。这是由于保护壳的特殊结构,使得流体流经保护壳进入金属网布的过程中,流体方向发生转变,固体颗粒在交错处形成局部热点,造成该区域更加容易受到冲蚀破坏。第一、二层筛网的冲蚀率分布相同,第二层的冲蚀率小于第一层,这说明流体从第一层筛网流经第二层筛网的过程中,运动方向没有发生太多改变,但由于第一层筛网阻隔了大量砂粒,使得第二层筛网的冲蚀程度远小于第一层。随即分别统计了20~60 m/s冲击速度下的平均冲蚀率,并分析各个元件之间的冲蚀规律,结果如表1和表2所示。

图6 冲蚀速率分布云图

表1 不同冲击速度下筛管各元件的平均冲蚀速率

表2 不同冲击速度下筛管各元件之间平均冲蚀速率比值

由表1和表2可以看出:第一、二层筛网与保护壳的平均冲蚀速率比值分别为2.476和1.053;第一层与第二层筛网的平均冲蚀率比值为2.351,即第一层筛网在冲蚀过程中最先发生冲蚀破坏。

3 实例应用

A区块油井井深在1 400~2 800 m之间,完井方式为裸眼完井,采用优质金属网布防砂筛管,内置金属网布的挡砂精度均为120 μm,井身结构为水平井。根据各井的产油和产液情况,结合含水体积分数,对各井口的产出液密度进行计算,进而计算各井口的质量流量、体积流量以及流速。根据已有的出砂井现场数据,使用Rosin-Rammler模型[15]对现场出砂井砂粒的粒径分布进行分析,并提取出砂井现场油水混合物密度和黏度等信息,综合分析模拟参数的设定方式,得出粒径中值和最频粒径为240 μm左右。含砂体积分数设定为0.5%。仿真模拟与现场监测寿命对比见表3。

由表3可以看出,本文建立的冲蚀寿命预测模型在实际应用中误差小于10%,符合工程寿命预测要求。

表3 仿真模拟与现场监测寿命对比

4 结论及认识

(1)通过金属网布复合筛管仿真模拟获得筛管冲蚀率,以5%质量损失极限作为防砂失效标准,推算出筛管防砂寿命,与试验结果符合率达到90%。这为筛管冲蚀寿命预测提供了一种新的思路和方法。

(2)不考虑砂粒堵塞,流速与冲蚀寿命呈现负相关;第一层筛网为最先被冲蚀破坏的部件。

(3)本次防砂筛管模拟是不考虑砂粒堵塞工况的冲蚀预测模型,考虑砂粒堵塞工况的冲蚀模拟仍需进一步研究。