轴向间隙对多相混输泵水力性能的影响*

史广泰 王彬鑫 李和林 刘宗库

(1.西华大学能源与动力工程学院 2.四川省流体及动力机械教育部重点实验室)

0 引 言

油气混输技术是直接将原油产出物进行混合增压输送到联合站的新技术,相比于传统的采油工艺,油气混输技术的应用可以减少油、气分离设备以及部分输气管线的投资,还能减少在生产运营时井下维修工作量。油气混输技术的关键设备就是多相混输泵,多相混输泵是对油气生产和运输具有重要意义的一种高效率的特种泵[1-2]。

由于多相混输泵内部流动状态极为复杂,尚无成熟的多相混输泵设计方法,目前对多相混输泵的研究主要围绕内部流动机理和水力性能优化等方面[3-4]。张人会等[5]对螺旋轴流式油气混输泵导叶内非定常速度场流动进行了模态分析,发现基本模态能够反映叶片型线等流道几何特征引起的稳态流场特征,3阶和4阶模态反映了动叶轮与静叶轮间的动静干扰特征。史广泰等[6-8]对不同工况下多相混输泵内部流动规律及做功能力进行了研究,指出在叶片前半段,越靠近轮缘叶轮的增压性能越强,且叶轮旋转的机械能主要在叶片中部转换成流体介质的静压能。苗长山等[9]利用数值模拟的结果分析了气液两相在泵内的流动状况,并对模拟结果和试验结果进行了对比,指出在设计工况时,数值计算得到的外特性与试验值接近,远离设计工况时,预测的准确性下降,尤其在小流量工况下差别较大。张金亚等[10-11]对三级多相混输泵进行了数值模拟,并对多相混输泵的内部流动规律进行了分析,提出了几种增强多相混输泵气液混合程度的方法,并通过试验手段进行了相关的可视化研究。李增亮等[4]设计了一种新型水下气液混合器,对该产品的研究结果表明,在安装气液混合器后,在不稳定含气体积分数工况下能够减小约20%的波动幅度,混输泵增压能力提高17%左右,泵效提高约10%。张文武等[12]研究了介质黏性对气液混输泵两相流动特性的影响,通过对相间阻力模型进行修正,大大提高了高含气体积分数下模型的预测能力。马希金等[13]通过对混输泵的半螺旋形吸入室进行模拟计算,得出在吸入室的出口处增加一段环形流道很有必要,能为叶轮入口提供均匀来流。

目前关于螺旋轴流式多相混输泵动、静叶轮轴向间隙的选取缺少理论指导[14]。多相混输泵运行时,动、静叶轮之间流体会产生冲击漩涡,造成冲击损失并对下一级叶轮效率造成影响。增加动、静叶轮轴向间隙虽有利于减轻动、静叶轮间的动静干涉和冲击,但也减弱了叶轮对流体的排挤作用,增大了增压单元的长度和沿程水头损失。由此可见,寻找动、静叶轮轴向间隙的最佳值是提高多相混输泵性能的一种途径。本文通过分析动、静叶轮轴向间隙对多相混输泵外特性以及内流场特性的影响,来探讨动、静叶轮轴向间隙对多相混输泵单个增压单元水力性能的影响,以期为多级多相混输泵的设计与研发提供参考依据。

1 数值计算

1.1 计算模型

以自主研发的螺旋轴流式多相混输泵单个增压单元为研究对象。为了降低边界条件对计算精度的影响,对进口和出口均进行适当延长。计算域由进口延长段、出口延长段、轴向间隙、动叶轮和静叶轮组成。流体域模型如图1所示。

图1 流体域模型

其中动叶轮叶片数Zi=3,静叶轮叶片数Zd=11,设计流量Q=100 m3/h,设计转速n=3 600 r/min。

以动叶轮外径Di为基准,定义动叶轮与静叶轮之间的轴向间隙系数δ,于是有:

(1)

式中:l为动叶轮与静叶轮之间的轴向间隙,mm。

本文选取轴向间隙系数的研究范围为0.00~0.17。

1.2 网格划分

网格质量是影响数值计算精度与收敛性的重要因素。为了尽可能捕捉多相混输泵内部流动细节,提高数值模拟计算精度,对多相混输泵流体域采用了六面体结构网格划分技术。进、出口延长段和轴向间隙采用ICEM CFD进行结构网格划分;采用TurboGrid对动叶轮和静叶轮进行结构网格划分,流体域网格单元总数为286万。动叶轮网格与静叶轮网格分别如图2和图3所示。

图2 动叶轮网格

图3 静叶轮网格

2 数值计算方法

2.1 控制方程

本文选取标准k-ε湍流模型为控制方程,该湍流模型具有良好的稳定性和适用性。标准k-ε湍流模型需要求解湍动能及其耗散率方程。对定常、不可压流动,湍动能k和湍动能耗散率ε的约束方程为:

(2)

(3)

式中:Gk为平均速度梯度引起的湍动能产生项;C1和C2均为经验常数,C1=1.44,C2=1.92;σk和σε分别为与湍动能k和耗散率ε对应的Prandtl数,σk=1.0,σε=1.314;μ为动力黏度,uj为速度,ρ为密度,μt为湍流黏度。

2.2 边界条件及求解方法

数值计算采用ANSYS CFX软件,利用有限体积法对控制方程进行离散,采用SIMPLE方法进行压力与速度的求解。进口给定速度进口,出口采用平均压力出口,所有壁面满足无滑移固壁条件,等温处理,温度设为25 ℃。壁面处采用基于k-ε方程的自动壁面处理模型,使得在近壁区将壁面函数自动调整为低雷诺数壁面方程。动静交界面采用Frozen Rotor,该方法能对重参考系问题进行稳定求解。在数值求解方面,对流项和湍动能相均采用二阶迎风格式求解,收敛残差为1.0×10-5。

在养颜方的调理下,黄婉秋经历了岁月,却留住了青春:“真的,很多年轻人都比不过我,每天加演4场也好,6场也好,8场也好,我总不觉得累。”

3 计算结果分析

为了考察不同轴向间隙系数对多相混输泵水力性能的影响,计算模型选取了轴向间隙系数为0、0.05、0.09、0.13及0.17共5种情况,在设计流量Q=100 m3/h、设计转速n=3 600 r/min纯水工况下进行了数值计算。对多相混输泵外特性、内流场以及湍流耗散率等内部流动特性进行分析。

3.1 外特性

图4为不同轴向间隙系数下多相混输泵扬程-效率特性曲线。

图4 不同轴向间隙系数下多相混输泵扬程-效率曲线

由图4可知:随着轴向间隙系数的增大,多相混输泵的扬程和效率先增大再逐渐减小,在δ=0时,扬程和效率最低,分别为11.87 m和37.95%;在δ=0.13时,扬程和效率达到最高,分别为12.52 m和40.98%。这主要是因为过小轴向间隙系数导致动静干涉作用剧烈,冲击漩涡增强,局部水头损失增加,虽然沿程水头损失较小,但是此时局部水头损失占据主导作用,从而引起多相混输泵扬程和效率下降。随着轴向间隙系数的增大,多相混输泵动叶轮与静叶轮间的冲击作用减弱,流动更加均匀,使得多相混输泵的扬程和效率升高。但是当轴向间隙系数进一步增大时,局部水头损失减小,沿程水头损失增加,此时沿程水头损失占据主导作用,且叶片对流体的约束能力减弱,导致多相混输泵的扬程和效率降低。所以选择合理的轴向间隙系数有利于提高多相混输泵的水力性能,在所分析的5个轴向间隙系数中,δ=0.13是多相混输泵性能最佳工况。

3.2 轴向内流特性

图5为不同轴向间隙系数下0.5倍叶高静压分布云图。由图5可知:从动叶轮进口到出口,沿流动方向压力逐渐升高,压力梯度变化明显;低压区出现在动叶轮吸力面中部靠近进口位置,高压区出现在静叶轮出口压力面。在动叶轮叶片前缘附近存在压力梯度变化较大区域,这主要是流体在叶片进口边受到叶片的阻碍作用,导致压力发生突变。随着轴向间隙系数增大,静叶轮流道内压力分布更加均匀,静叶轮进口吸力面的低压区逐渐减少。这是因为随着轴向间隙系数的增加,动叶轮与静叶轮的动静干涉减弱,动叶轮出口处的尾迹流在间隙流动过程中与主流充分掺混,静叶轮内的流动状况得到改善,但过大的轴向间隙会增加间隙处的掺混损失以及沿程水头损失,导致部分压能耗散。

图5 不同轴向间隙系数下0.5倍叶高静压分布云图

图6为不同轴向间隙系数下0.5倍叶高速度场分布云图。

图6 不同轴向间隙系数下0.5倍叶高速度分布云图

由图6可知:流体进入流道后经动叶轮做功,流体速度逐渐降低,经过静叶轮的扩压整流,流体的部分动能转换成静压能,因此静叶轮内流体速度迅速降低;在动叶轮中吸力面速度大于压力面,静叶轮中压力面速度大于吸力面。由图6还可以发现,在小轴向间隙系数下,静叶轮内的速度场分布非常紊乱,随着轴向间隙系数的增大,静叶轮内的速度场分布逐渐均匀。动叶轮吸力面的高速区以及静叶轮内的低速区,随着轴向间隙系数的增大逐渐减小,这是由于轴向间隙系数的增大,动、静叶轮轴向间隙处的流场干涉作用减弱,导致速度梯度变化减小。

3.3 间隙径向截面内流特性

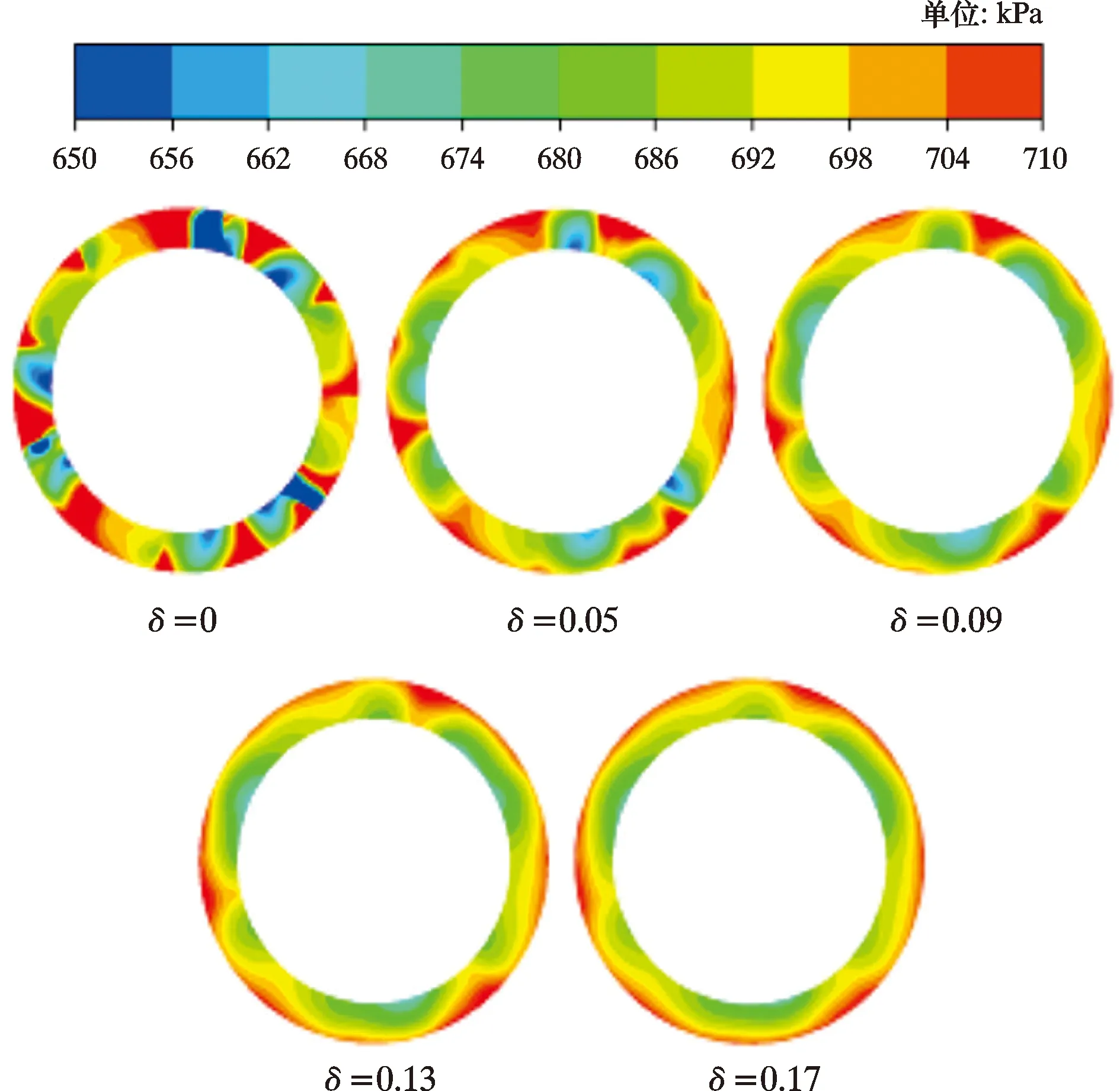

图7和图8分别为轴向间隙径向截面示意图和不同轴向间隙系数下轴向间隙径向截面的静压分布。由图8可知:随着轴向间隙处径向距离的增大,压力也逐渐增大,这是离心力作用导致的;随着轴向间隙系数的变化,轴向间隙径向截面压力分布也变化明显。当轴向间隙系数δ=0时,压力分布非常紊乱,这主要是因为轴向间隙过小,动静干涉作用明显,引起轴向间隙处压力分布不均匀。随着轴向间隙系数的增大,压力分布逐渐均匀,这是因为间隙处的无叶区起着稳流过渡作用,间隙增大时,动叶轮尾部与静叶轮头部之间的相互干涉作用减弱,产生的冲击损失就减小,因此压力分布随着轴向间隙系数的增大而趋于均匀。

图7 轴向间隙径向截面示意图

图8 不同轴向间隙系数下轴向间隙径向截面静压分布

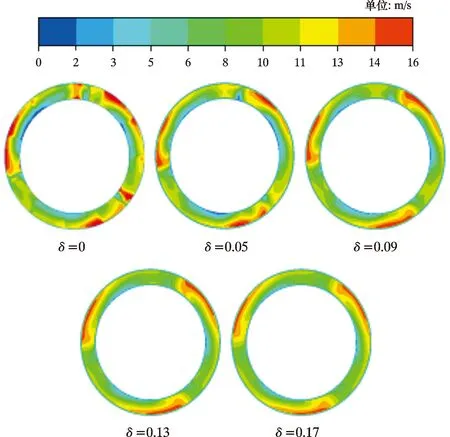

图9为不同轴向间隙系数下轴向间隙径向截面速度场分布。从图9可知:随着轴向间隙系数的增大,速度分布也逐渐均匀,不同轴向间隙系数下的径向截面速度场分布规律与压力场基本一致;在近壁面区域有较大的速度梯度。在较小轴向间隙系数下,相较于压力场分布,速度场的分布相对比较均匀,并且在速度场中分布有3个明显高速区域,这主要是来自动叶轮叶片的高速尾迹流引起的。

图9 不同轴向间隙系数下轴向间隙径向截面速度分布

3.4 湍流耗散率分布规律

图10和图11分别为动叶轮和静叶轮从进口到出口湍流耗散率分布规律。由图10和图11可知,在同一轴向间隙系数下,动叶轮内的湍流耗散率大于静叶轮内的湍流耗散率,动叶轮中部以及静叶轮进口处湍流耗散率较大。在动叶轮进、出口以及静叶轮进口处湍流耗散率变化最大。这主要是因为在动叶轮进口流体与叶片产生冲击,在动叶轮出口与静叶轮进口发生动静干扰,从而使这些区域的湍流耗散变化明显。由于动叶轮进口以及静叶轮出口远离动静干涉区域,所以轴向间隙系数对湍流耗散率影响较小;而动叶轮的出口以及静叶轮的进口处,轴向间隙系数对湍流耗散率影响较大,且静叶轮进口影响最大。这是因为沿流动方向,动叶轮出口的高速流体经过静叶轮时,静叶轮进口受到的动静干涉作用比动叶轮出口的更强。

图10 不同轴向间隙系数下动叶轮进口到出口湍流耗散率分布规律

图11 不同轴向间隙系数下静叶轮进口到出口湍流耗散率分布规律

4 结 论

(1)轴向间隙对多相混输泵扬程和效率有显著影响,随着轴向间隙系数的增大,多相混输泵的扬程和效率均先增大再逐渐减小,当轴向间隙系数为δ=0.13时,多相混输泵扬程和效率达到最高。

(2)不同轴向间隙下,多相混输泵轴向截面和轴向间隙径向截面的静压以及速度分布变化很大。随着轴向间隙的增大,动叶轮吸力面高速区以及静叶轮内低速区逐渐减小,轴向间隙中间截面的静压分布和速度分布更加均匀。

(3)同一轴向间隙下,动叶轮内的湍流耗散率大于静叶轮内,动叶轮中部以及静叶轮进口处湍流耗散率较大。轴向间隙主要对动叶轮的出口和静叶轮的进口处的湍流耗散率影响较大,且对静叶轮进口处湍流耗散的影响大于动叶轮出口。