井下电缆管内对接技术在华北油田的应用*

张旭 姜燕 赵非 李鹏伟 林春庆 李雪英 李伟昂

(中国石油华北油田分公司工程技术研究院)

0 引 言

华北油田的油藏类型大部分属于非均质多油层砂岩油藏,目前已进入高含水后期开发阶段,注采矛盾日益突出,层间干扰影响严重[1-2]。精细分层注水作为补充地层能量,控制油层含水以及提高采收效率的重要技术手段而得到了较快发展[3-4]。2014年以来,华北油田通过引进预置电缆式智能分注工艺,并进行了耐高温和耐高压差的适应性攻关升级,性能指标达到了耐温150 ℃,承压差35 MPa;实现了对井下各生产层段注水流量、油套压力和温度等生产参数的动态实时监测,并可进行自动验封测调以及数据远传和控制。该工艺既保障了注水合格率,又减少了验封测调工作量,同时也能够为油藏分析评价提供大量的数据支撑,能够显著提高水驱油藏的开发效果[5-7]。但是,该工艺需要在油管外置电缆并用保护卡束缚,同时也存在着施工成本高、作业复杂、效率低且无法实现带压作业等问题,这在一定程度上制约了该工艺的大面积推广应用。

鉴于以上情况,华北油田自2019年以来针对预置电缆式智能分注技术开展了电缆管内对接技术的攻关研究,研发了井下电缆对接器。该对接技术将电缆油管外置直连工具的连接方式转为电缆在油管内输送,由电缆对接器在井下完成对接,为井下工具供电及通信的模式,很好地解决了上述问题,应用前景广阔。

1 技术简介

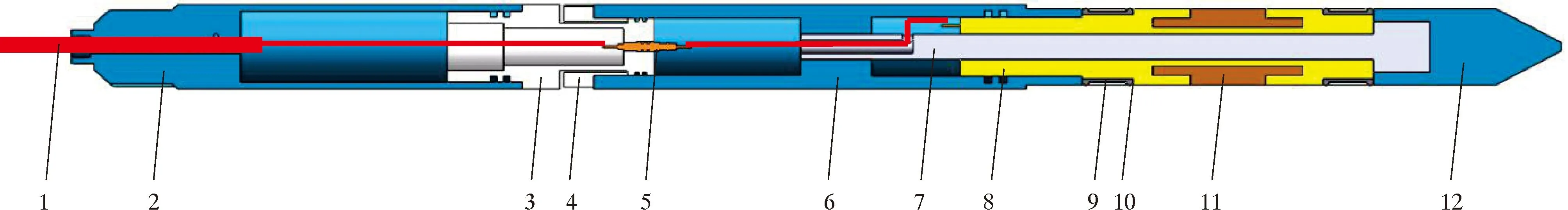

电缆管内对接技术的工艺原理示意图如图1所示。该对接技术以预置电缆式智能分注技术为基础,在有缆智能配水器和过电缆封隔器所组成的分层注水管柱上端增加井下电缆对接器的预置对接筒,工具之间由钢管电缆相连接;预置对接筒上接头及以上油管无需带缆施工,管柱下入完毕并坐封完井后,由铠装电缆将井下电缆对接器外接头从油管内输送下井与预置对接筒进行对接,配合地面控制系统实现对井下工具的供电及通信;在井口,通过电缆悬挂密封装置实现对管内电缆的悬挂与固定。该对接技术运用了湿对接的原理,将电缆随油管下井直连工具供电通信的模式转变为电缆在油管内由对接器完成对接的模式,简化了施工工序,节约了作业成本。

1—钢管电缆;2—对接器(外接头);3—电缆悬挂密封装置;4—中控室;5—控制柜;6—铠装电缆;7—对接器(预置对接筒);8—过电缆封隔器;9—智能配水器。

应用井下电缆管内对接技术与传统的预置电缆式智能分注技术的对比情况如表1所示。从表1可以看出,电缆管内对接技术能够实现同预置电缆式智能分注技术同样的功能指标,且施工周期更短,作业成本更低,能够满足带压作业的要求,综合效益显著。

表1 技术对比

2 关键工具及配套装置

井下电缆对接器是电缆管内对接技术的主要构成部分,其由电缆对接器外接头和井下预置对接筒两部分组成。井口电缆悬挂密封装置和电动放收线装置等作为配套装置,保障了施工安全、方便、高效地进行。

2.1 井下预置对接筒

对接器的井下预置对接筒主要由上接头、主体外筒、绝缘套、铜电极、密封活塞和注脂孔螺钉等部件组成。井下预置对接筒的结构示意图如图2所示。对接筒外径为114 mm,两端均为加厚油管螺纹,对接部分内通径为45 mm,耐温达150 ℃,本体耐压可达80 MPa。

1—上接头;2—主体外筒;3—绝缘套;4—注脂孔螺钉;5—铜电极;6—密封活塞。

井下预置对接筒的上接头侧向开孔与主体外筒内部设置的桥式通道形成了对接器对接完成后的过流通道,其等效过流通径大于等于46 mm;对接总成由绝缘套和铜电极热塑成型,在两端各设置一个密封活塞环,其既能够固定内部的对接总成,又能够保障预置对接筒整体的密封性能和对接总成的绝缘性能;绝缘套上部开槽,内部导线由铜电极引出,通过主体外筒上的电缆接头安装位置的通孔与电缆接头连接,电缆接头再与其他井下工具通过钢管电缆相连;主体外筒上还设有注脂孔,可向内部走线空间注入耐高温高压的密封绝缘硅脂,能够进一步保障对接总成的绝缘密封性能,硅脂注满后上紧注脂孔螺钉即可;预置对接筒内部的对接通道与对接器外接头的绝缘外套之间通过腰带胶圈贴合密封,实现外部液体与铜电极的隔绝,两者形成湿对接的空间,达到对接通电及数据传输的目的。

2.2 电缆对接器外接头

电缆对接器外接头主要由上接头总成、插针连接体、挤压环、密封导电插针、加重连接杆、加重中心杆、绝缘外套、箍环、腰带胶圈、铜电极和导向头等几部分构成。电缆对接器外接头的结构示意图如图3所示。其对接部分外径为45 mm,最大外径为50 mm,耐温达150 ℃,本体耐压可达80 MPa。

1—铠装电缆;2—上接头总成;3—插针连接体;4—挤压环;5—密封导电插针;6—加重连接杆;7—加重中心杆;8—绝缘外套;9—箍环;10—腰带胶圈;11—铜电极;12—导向头。

对接器外接头的上接头总成用来固定与其内部导线连接的铠装电缆;插针连接体和挤压环整体构成了防转机构,在实现对接器外接头模块化组装的同时,可保证工具组装时内部线路不会跟随旋转,保障了线路连接可靠性;导电密封插针用来连通加重连接杆内部和上接头内部的导线并使其两侧成为独立密封的空间;采用加重连接杆和加重中心杆的内外双重加重设计,使得对接器外接头能够顺利下井;对接总成由绝缘外套和铜电极热塑成型,绝缘外套内部开孔将铜电极与上部导线连接。绝缘外套采用聚醚醚酮材质,具有良好的耐温、耐腐蚀和绝缘性能[8-10],保障了电极周边的绝缘性;对接器外接头内部各个独立空腔均打满密封绝缘硅脂,以保证其绝缘性能。对接时,腰带胶圈起密封作用,箍环对腰带胶圈起固定限位作用,防止其胶料流失而导致密封失效。对接器外接头的铜电极与预置对接筒的铜电极在胶圈密封所形成的湿对接空间区域内接触导电完成对接。

2.3 井口电缆悬挂密封装置

井下电缆对接器外接头从油管内由铠装电缆输送下井,在对接完成后,井口的电缆需要配套装置来进行悬挂和密封,以保障正常注水后井口的密封性和电缆的稳定性。为此,笔者研发了井口电缆悬挂密封装置,主要由卡瓦压套、锁紧卡瓦、密封压帽、支座、密封垫、密封丝堵、连接头和油管短节等构成,结构示意图如图4所示。

1—铠装电缆;2—卡瓦压套;3—锁紧卡瓦;4—密封压帽;5—支座;6—密封垫;7—密封丝堵;8—连接头;9—油管短节。

井口电缆悬挂密封装置采用上卡瓦悬挂、下密封垫挤压密封的组合方式进行电缆的悬挂和密封。施工时,将该装置连接于井口采油树顶部,对接器外接头下井过程中,可通过密封压帽调节密封垫密封电缆的松紧,实现电缆下入的动密封;完井后,上紧顶端的卡瓦压套,挤压卡瓦抱紧电缆,实现电缆的悬挂。该装置承压达到30 MPa,卡瓦锁紧力大于等于5 kN。

2.4 电动放收线装置

井下电缆对接器外接头从油管内由电缆输送下井,目前的常规方式需协调测试绞车配合施工,由于电缆需要长置井内,须将测试绞车上原有的测试电缆拆下,换装入井铠装电缆,频繁换装电缆在增加工作量的同时也会带来测试绞车使用费用的增加。为此,本文从方便施工、节约成本的角度出发,设计了小型电动放收线装置,结构示意图如图5所示。

1—分体式便携机架;2—动力模块;3—排线模块;4—电缆盘;5—传动模块。

电动放收线装置采用模块化设计,主要包括分体式便携机架、动力模块、传动模块和排线模块4大部分,拆卸、组装和运输方便。整个装置的动力来自于动力模块的减速电机,电机带动驱动轮,驱动轮和电缆盘之间通过摩擦力进行传动。电缆盘和其中心轴同步转动,中心轴带动链轮将动力传送到排线模块的链轮轴,为排线模块提供动力。传动模块的传动轴采取与电缆盘同步旋转的设计,动力通过链轮传动直接传给排线器,排线器的动力输入无需与电机相接,节省了大量空间。电动放收线装置设计结构紧凑合理,安装简单,运输方便,能够实现电动放收线以及自动排线的功能,操作简便,可代替测试绞车进行电缆的起下作业,省去了车辆测试成本。

3 试验情况及效益分析

3.1 高温高压对接试验

为了验证电缆对接器的对接可靠性,进行了室内模拟对接试验,设计了模拟对接试验装置,其主要由套管密封头、油管丝堵、套管短节、过电缆加压接头以及配套包裹式伴热带等构成,试验装置如图6所示。

1—套管密封头;2—密封丝堵;3—智能配水器;4—套管;5—预置对接筒;6—对接器外接头;7—过电缆加压接头;8—电缆。

试验时,将试验管柱置于模拟对接试验装置中,将电缆对接器外接头与井下预置对接筒对接,电缆从过电缆加压接头穿出并与智能配水器控制仪相连接。

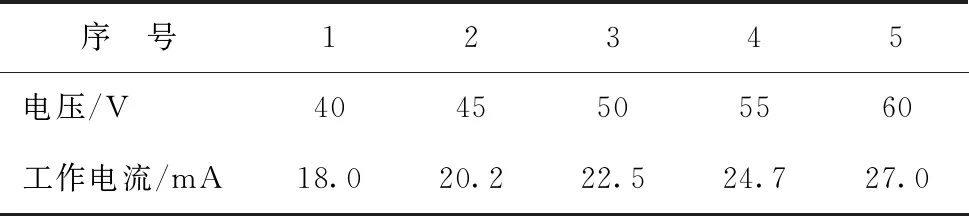

高压对接试验中,通过电动试压泵向装置内加液压35 MPa,由控制仪向装置内工具供电,缓慢调节工作电压(配水器正常的工作电压在40~60 V之间),配水器电流正常,且随电压增加而呈线性增长,无异常增大和中断等现象,控制仪可与智能配水器进行通信和控制;利用万用表测量电缆和试验装置外壳之间的电流,其值始终为0,说明整个系统无漏电现象。由此可以看出,在35 MPa的高压下,井下电缆对接器对接良好。高压对接试验数据如表2所示。

表2 高压对接试验数据

耐温性能试验时,将装置竖立放置并固定,向装置内灌入清水没过预置对接筒上平面,通过过电缆加压接头向装置内加气压至0.5 MPa,以提升水的沸点至150 ℃以上,将试验装置用伴热带包裹,测量不同温度下电缆对接器的绝缘阻值情况,试验结果如表3所示。

表3 耐温性能试验数据

由表3可以看出,在90~150 ℃的温度变化过程中,绝缘阻值始终大于500 MΩ,能够满足供电和通信的要求。

3.2 模拟井对接试验

应用井下电缆对接器在中国石油华北油田分公司工程技术研究院试验检测中心的模拟井内进行了模拟井对接试验。模拟井井深1 050.68 m,采用ø139.7 mm套管完井,内置清水。试验采用丝堵+1根油管+井下智能配水器+1根油管+预置对接筒+油管至井口的管柱组配,如图7所示。

1—控制柜;2—电缆;3、6、8—油管;4—对接器外接头;5—预置对接筒;7—智能配水器;9—丝堵。

管柱下入完毕后,利用行吊和滑轮组等将连接好电缆的井下对接器外接头吊起,调整工具位置使其对准井口下入通道,缓慢下入井内,与井下预置对接筒完成对接,在井口通过控制柜与井下配水器进行供电通信,即可判断对接成功与否。图8为管柱组配现场试验照片。

图8 试验照片

电缆对接器外接头与井下预置对接筒对接后,通过地面控制柜测量系统绝缘阻值并与智能配水器进行通信控制,先后重复对接5次,绝缘阻值始终大于500 MΩ,满足供电通信需求。同时,地面控制柜与井下配水器解码正常,成功读取仪器信息,配水器水嘴打开关闭正常,试验获得成功,试验结果如表4所示。

表4 对接性能试验结果

3.3 效益分析

经过多次相关的室内试验以及模拟井对接试验的验证,井下电缆管内对接技术取得了初步成功,可实施程度较高。相比常规的预置电缆式智能分注技术,该技术能有效提高作业效率,预计平均单井减少占井周期1.5 d,单井节约作业及电缆护卡成本共计15.37万元;同时,该技术也使智能分注技术能够满足带压作业的要求,丰富了智能分注技术序列,进一步提高了技术的先进性及适应性,降本增效显著,应用前景广阔。

4 结论及认识

(1)井下电缆管内对接技术相比常规的预置电缆式智能分注技术,将电缆油管外置直连工具的连接方式转为电缆在油管内输送,由对接器在井下完成对接,为井下工具供电及通信的模式,在节约护卡成本的同时,工具段以上管柱无需带缆施工,作业工序简单,优势明显。

(2)所研发的井下电缆对接器在耐温和承压性能方面达到了设计要求,耐温150 ℃,承压80 MPa,绝缘性能良好;井口电缆悬挂密封装置和电动放收线装置等配套装置能够保障工艺的顺利实施。

(3)井下电缆管内对接技术在华北油田室内试验及模拟井应用中取得了初步成功,下一步笔者将持续完善技术适应性并进入现场试验,接受实际工况的检验,以进一步验证工艺的可靠性。