含砂油气环状流弯管侵蚀的数值模拟*

陈浩宇 王瑀宁 林建国

(大连海事大学环境科学与工程学院)

0 引 言

我国海洋油气业发展迅速。2019年,我国渤海发现大型凝析气田,确定天然气探明储量超1 000亿 m3。在油气田开发过程中,管道常作为油气输送工具,油气混输管道在成本上有其独特优势[1]。油气两相流受流体流速、流体物性和管道形状等因素影响,有多种流型分布[2]。凝析气田油气混输管道中油气两相流型常为环状流。同时,管道里常含固相砂粒,随油气一并在管中流动[3],将冲击管壁,造成管材损失,长此以往极易造成管道破坏失效,影响工业生产,也将对生态环境造成严重破坏。因此,研究气液两相流的流动特点和砂粒在管道中的运动规律至关重要。

近些年,国内外学者对管道内多相流砂粒侵蚀进行了研究,研究方法可大致分为试验和数值模拟两类。M.SADATOMI等[4]对竖直管道气液两相流进行了试验,发现气液两相流存在分散泡状流、段塞流、搅拌流和环状流等流型。李洋等[5]对气液两相流在弯管处的腐蚀进行了数值模拟。杨德成等[6]对气固两相流弯管冲蚀进行了数值模拟。吾兰·巴克达什[7]对弯管液固两相流的侵蚀进行了试验和数值模拟。吴欢欢等[8]对含砂石油管道冲蚀进行了数值模拟。彭文山[9]对液固两相流和气液固三相流的冲蚀进行试验,并对气固、液固和气液固的弯管冲蚀进行了计算流体动力学研究。A.FAROKHIPOUR等[10]对弯管气水砂环状流的侵蚀进行了数值模拟,研究了气液分布和管壁侵蚀情况,但是对砂粒的运动轨迹以及在壁面的碰撞规律缺少分析。

目前,对管道多相流的侵蚀研究主要集中在气固、液固和气液两相流。管道内气液固三相流侵蚀的数值模拟因模型复杂、计算量大而研究较少。本文首先参照A.FAROKHIPOUR等人的研究,使用软件STAR CCM+,对90°竖直-水平弯管气水砂环状流的数值模拟进行模型验证,以确保数值方法的正确性。然后,为了研究凝析气田含砂油气混输管道的侵蚀,将水相换为凝析油、空气相换为甲烷,计算油气连续相流场、管壁侵蚀率和颗粒轨迹,预测侵蚀最严重区域,重点探究了颗粒运动轨迹以及颗粒在管壁处的碰撞规律,总结出管道侵蚀与砂粒运动间的关系。所得结果对于管道防护、油气田正常生产和海洋生态环境保护有重要意义。

1 计算模型

1.1 模型选择

管道内为气液固三相流,连续相为气液两相,采用VOF模型进行计算,固相颗粒视为离散相,采用拉格朗日模型,以便计算颗粒运动轨迹。湍流模型选取SSTk-ω模型[11]。侵蚀模型选用DNV模型[12]。

1.2 连续相控制方程

1.2.1 体积分数传输方程

(1)

1.2.2 连续性方程

(2)

式中:ρ为流体混合密度,kg/m3。

1.2.3 动量方程

(3)

1.2.4 湍流模型方程

湍动能k和耗散率ω的传输方程分别为:

(4)

(5)

式中:μ为流体混合动力黏度,Pa·s;μt为湍流黏度,Pa·s;β*=0.09,σω2=0.856;σk、σω、γ、β和F1均为模型相关系数,具体表达式见文献[11]。

1.3 离散相控制方程

单位质量颗粒的运动受力方程如下:

(6)

(7)

(8)

1.4 侵蚀模型

(9)

式中:ER为单位时间内在单位面积上侵蚀的管壁质量,kg/(m2·s);er为单个颗粒i对壁面的无量纲侵蚀率;Af为碰撞面的面积,m2;mi为单位时间碰撞在该面上的颗粒i的质量,kg/s;K=2×10-9;θ为颗粒冲击角,rad;f(θ)为冲击角函数;A=9.37;B=-42.295;C=110.864;D=-175.804;E=170.137;F=-98.398;G=31.211;H=-4.170;vp为颗粒碰撞速度,m/s;vref=1 m/s;n=2.6。

2 模拟设置

2.1 几何模型与网格划分

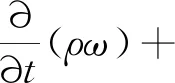

几何模型为90°竖直-水平弯管。重力方向为-y。管径D=24 mm,曲率半径R=1.5D。弯头入口前直管段长30D,弯头出口后直管段长10D。坐标原点位于入口面中心。采用定向网格进行网格划分。截面网格数为10 125,体网格总数为5 062 500。几何模型及网格划分见图1。

图1 几何模型及网格划分

2.2 物性参数

连续相物性参数见表1。

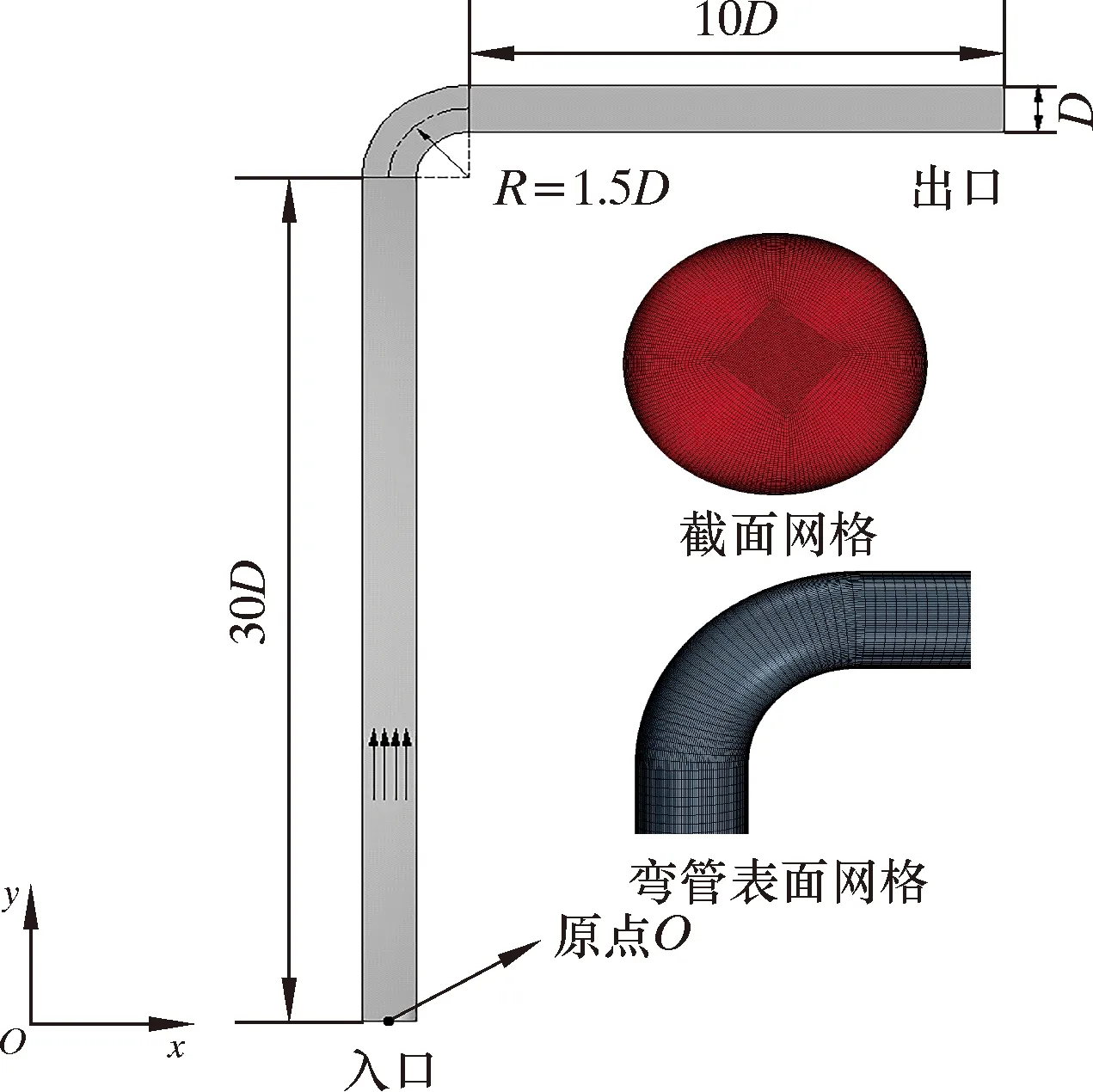

表1 连续相物性参数

颗粒粒径dp=3×10-4m,密度ρp=2 650 kg/m3,质量流率mp=2.96×10-3kg/s。

2.3 边界条件和初始条件

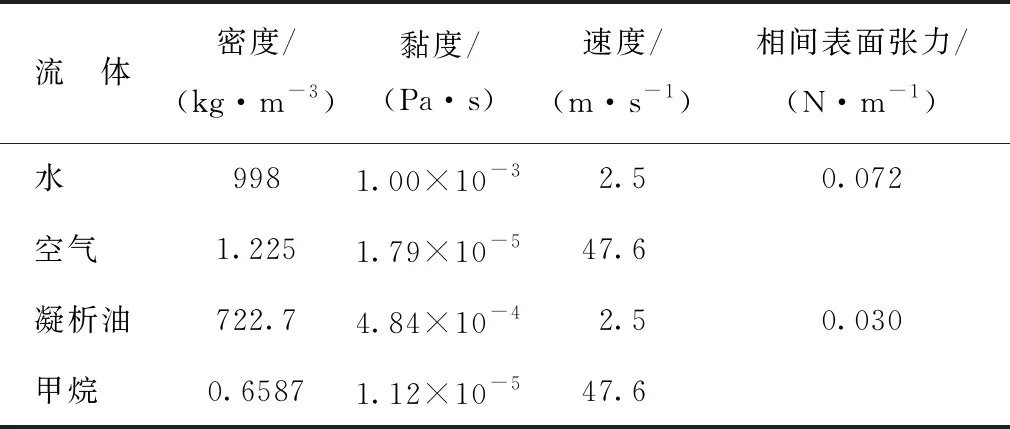

连续相入口采用速度进口边界。中心进气,进气面半径为11 mm。液体从圆周流入,液膜厚度设为1 mm。进气速度vg=47.6 m/s,进液速度vl=2.5 m/s。湍流强度设为5%,气液分布见图2。

图2 入口面气液分布

出口采用压力出口边界,出口压力为大气压。管壁采用标准壁面边界,设定无滑移条件。颗粒从入口面喷射,喷射位置为每个网格面的形心,喷射速度与入口连续相速度相同。通过每个网格面的质量流率按该网格面面积与入口面面积比例缩放。采用G.GRANT和W.TABAKOFF等[13]提出的颗粒-壁面碰撞反弹模型计算颗粒碰撞壁面前后的状态变化:

(10)

式中:εT为切向复原系数,εN为法向复原系数。

初始时刻,整个管道布满了速度为0的静水。

3 模型验证

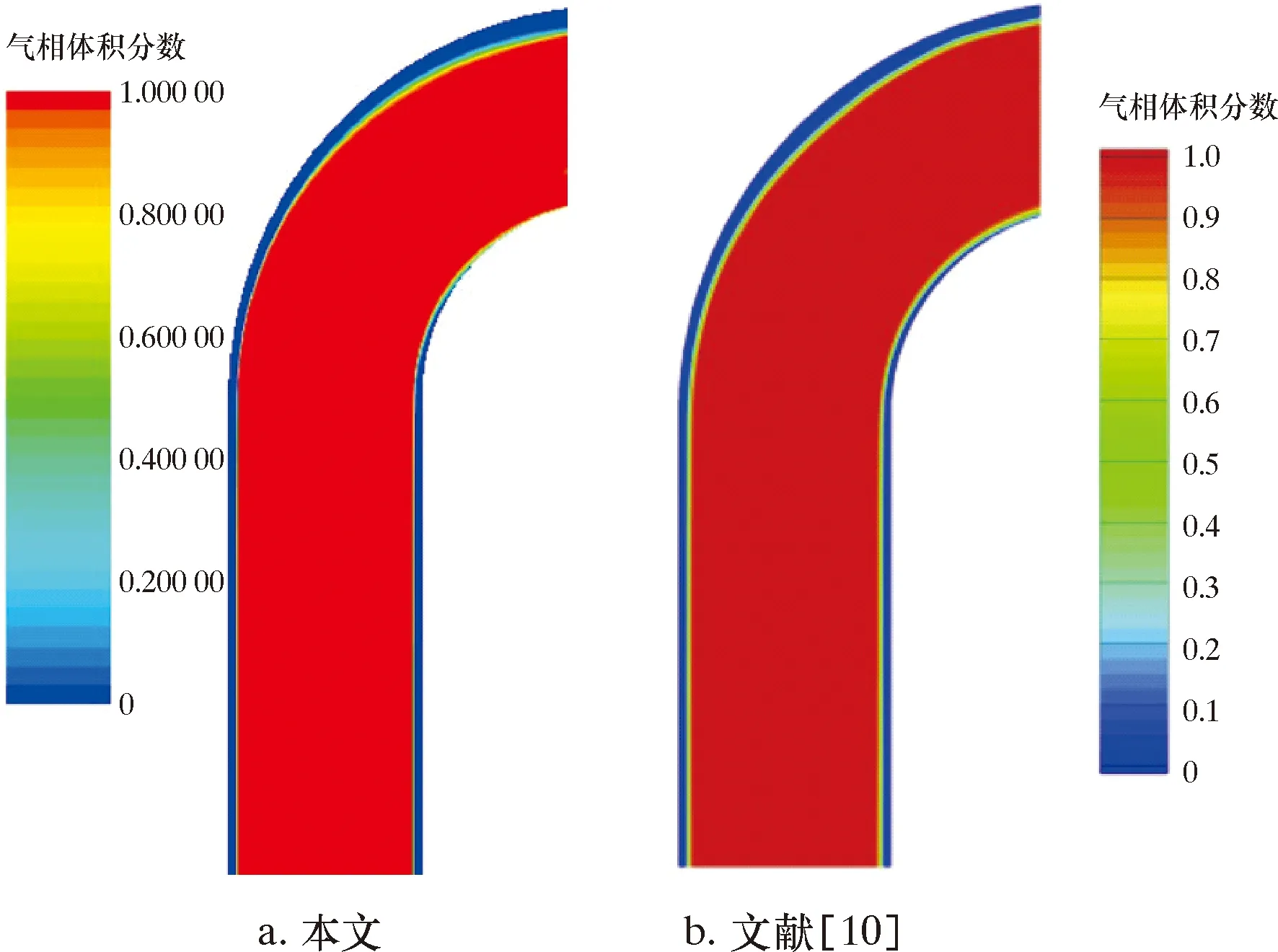

本文与文献[10]的管道中心截面气液分布计算结果见图3。由图3可知,两图有相同分布规律:管壁附有液膜,弯头外侧液膜比内侧厚。这是因为气液两相流经弯头时,水的密度比空气大,在离心力作用下水流向弯头外侧。

图3 管道中心截面气液分布模型验证

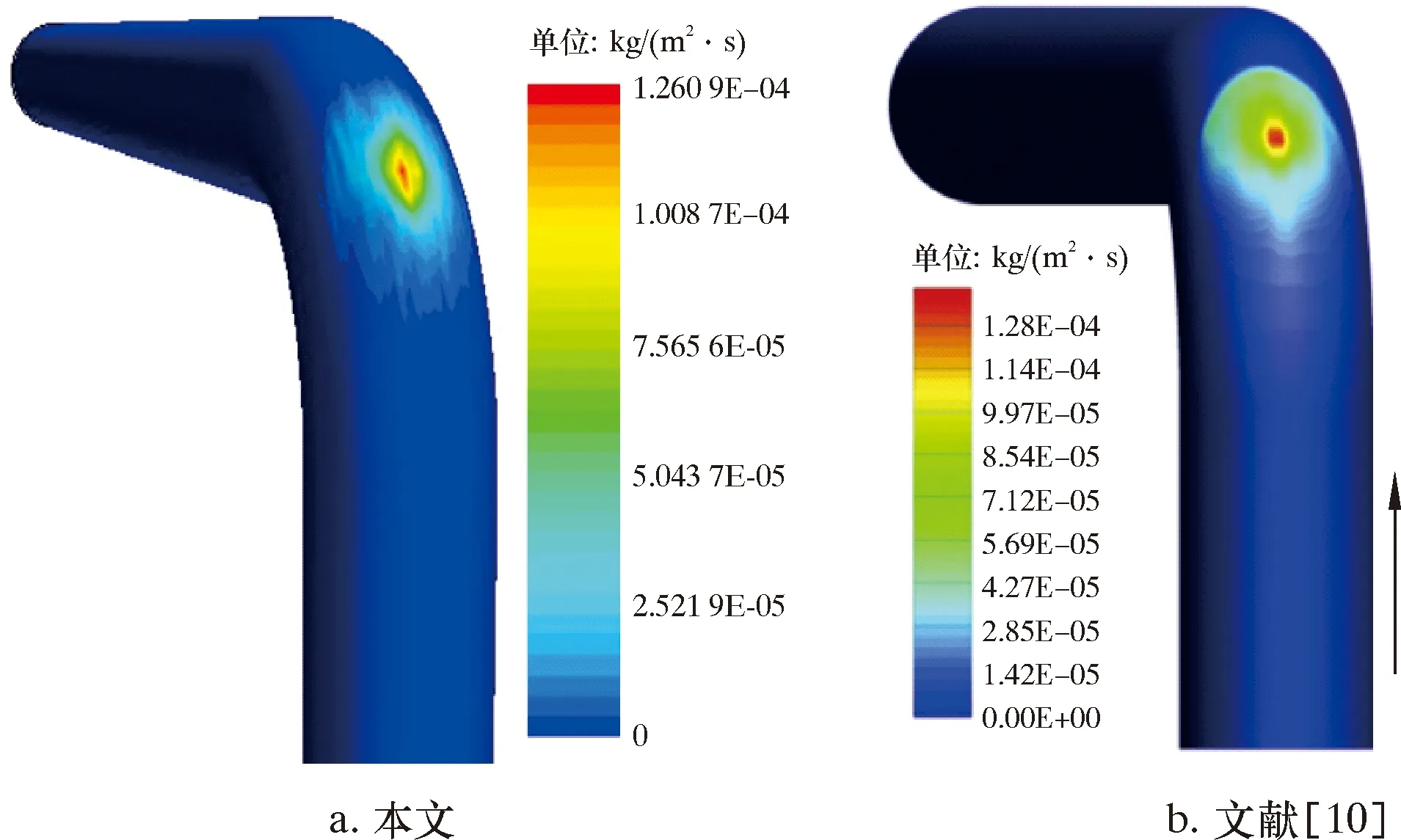

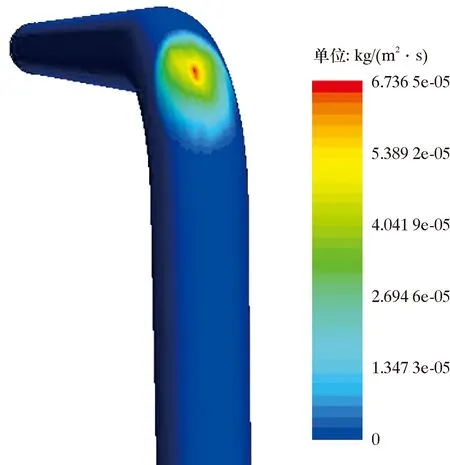

管道侵蚀计算结果见图4。由图4可知,两图侵蚀形貌均呈圆形。最大侵蚀率位于弯头41.5°左右外壁顶部,分别为1.26×10-4和1.28×10-4kg/(m2·s)。

图4 管道侵蚀模型验证

由上述两组验证,本文计算结果与文献[10]较为接近,说明本文所采用的数值模拟方法合理。下文将把水相换为凝析油、空气相换为甲烷,研究弯管含砂油气环状流的侵蚀。

4 冲蚀仿真结果与分析

4.1 流场与气液分布

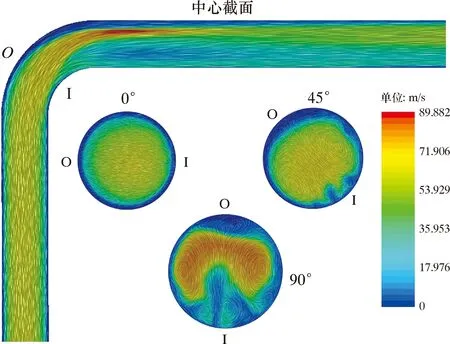

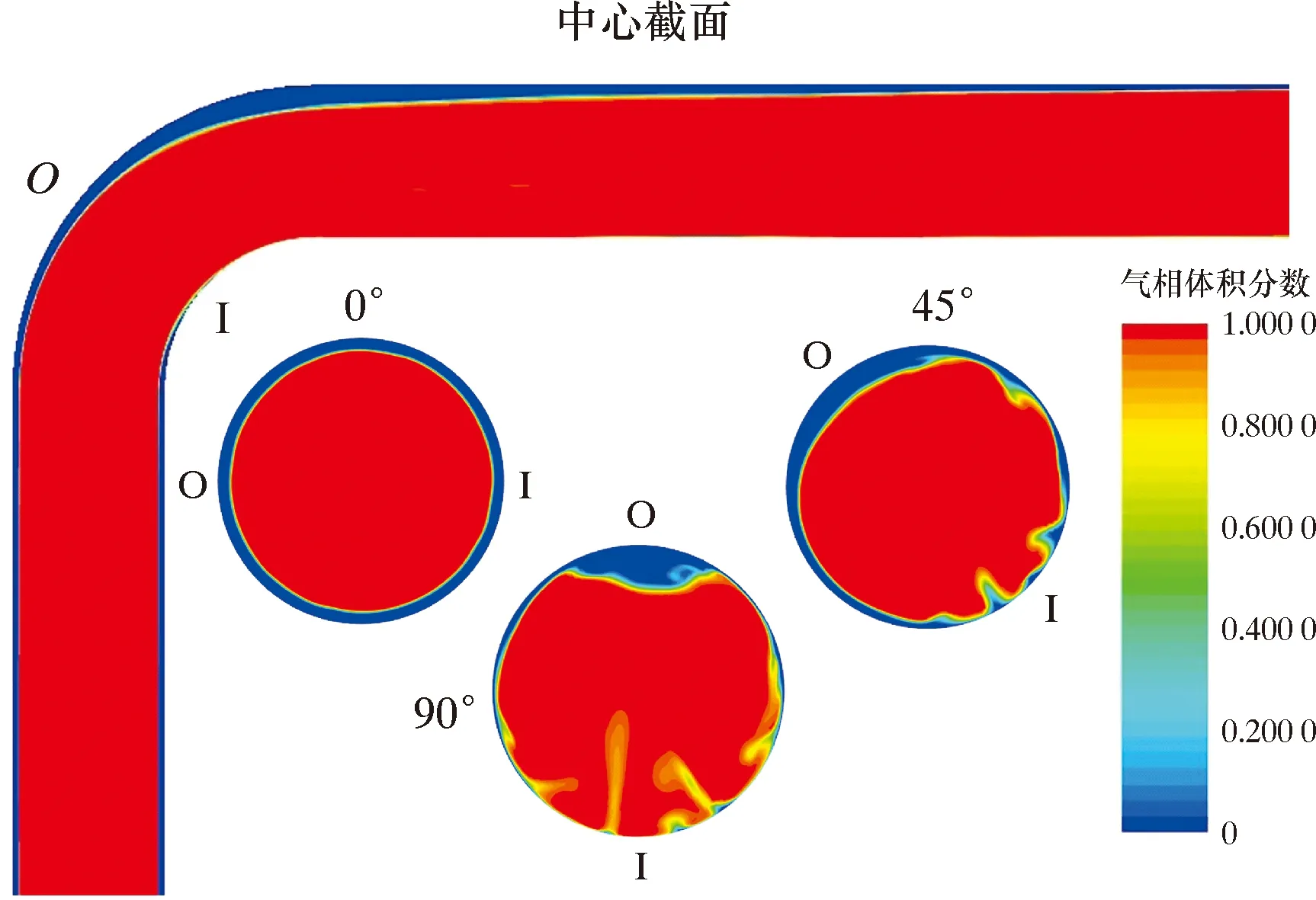

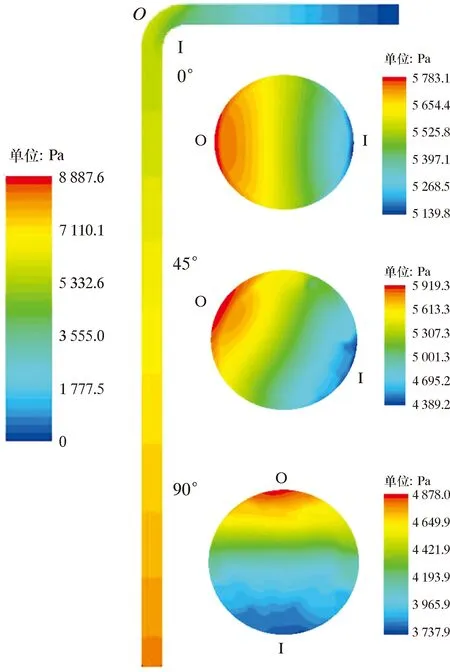

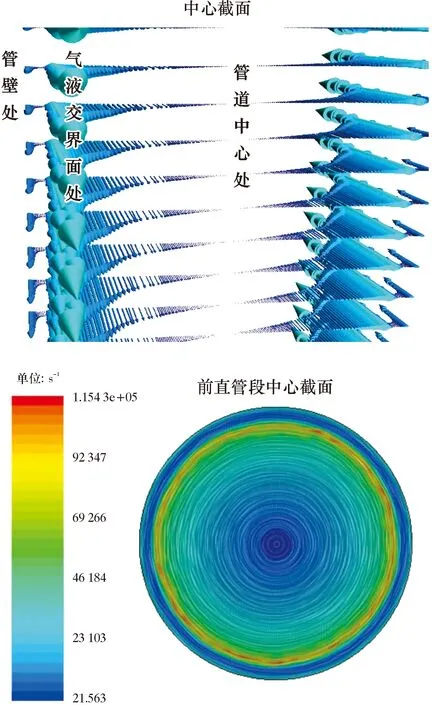

中心截面和弯头0°、45°、90°截面的速度、气液、压力分布分别见图5~图7。中心截面和前直管中心截面的涡量见图8。

图5 速度分布

图6 气液分布

图7 压力分布

图8 涡量分布

各图中O和I分别表示弯头外侧和内侧。弯头入口前直管段流场稳定,管壁附有一层油相薄膜,柱形气流被油膜包裹,甲烷在管中高速流动,油膜沿管壁缓慢流动,符合环状流的流型特征。管道中心处气速最大,向四周逐渐减小。管壁和气液交界面处涡量较大,管道中心处较小,这是由流场速度梯度决定的。管壁处由于边界层效应存在速度梯度;在气液交界面处,由于油气两相速度差较大,因而速度梯度较大。弯头入口处的流场稳定,气液交界面为规则圆形。

在弯头45°处,交界面不再规则,且发生弥散,说明油气两相发生掺混,弯头外侧油膜厚度大于内侧,气相流场出现一对反向涡,根据文献[14-16],这种涡称为Dean涡,又因该涡流向与流体主流向(即轴向)垂直,又称为二次流。油相也在二次流的作用下,在弯头内壁分别从两侧流向外壁,并在外壁顶部分别流回内侧。弯头出口处,交界面变得更加不规则,掺混现象更加明显,油相进一步在弯头外侧堆积。以上现象说明弯头处流场不稳定。这是因为流体流经弯头时,在离心力作用下弯头内侧流体向外侧运动,致使流体在弯头外侧堆积,动能转化为压力能,造成弯头外侧压力高于内侧,在压差下,外侧流体再流回内侧。二次流现象会一直存在直至弯头出口下游一段区域,之后流场重新趋于稳定。

4.2 管道侵蚀与颗粒运动

4.2.1 管道侵蚀

管道侵蚀见图9。由图9可知:侵蚀区域集中在弯头0°~60°外侧,侵蚀形貌呈圆形;最大侵蚀率为6.74×10-5kg/(m2·s),位于坐标(0 mm,752 mm,0 mm),即弯头41.5°外壁顶部;以侵蚀最严重区域为中心,向外侵蚀程度逐渐减轻。

图9 管道侵蚀

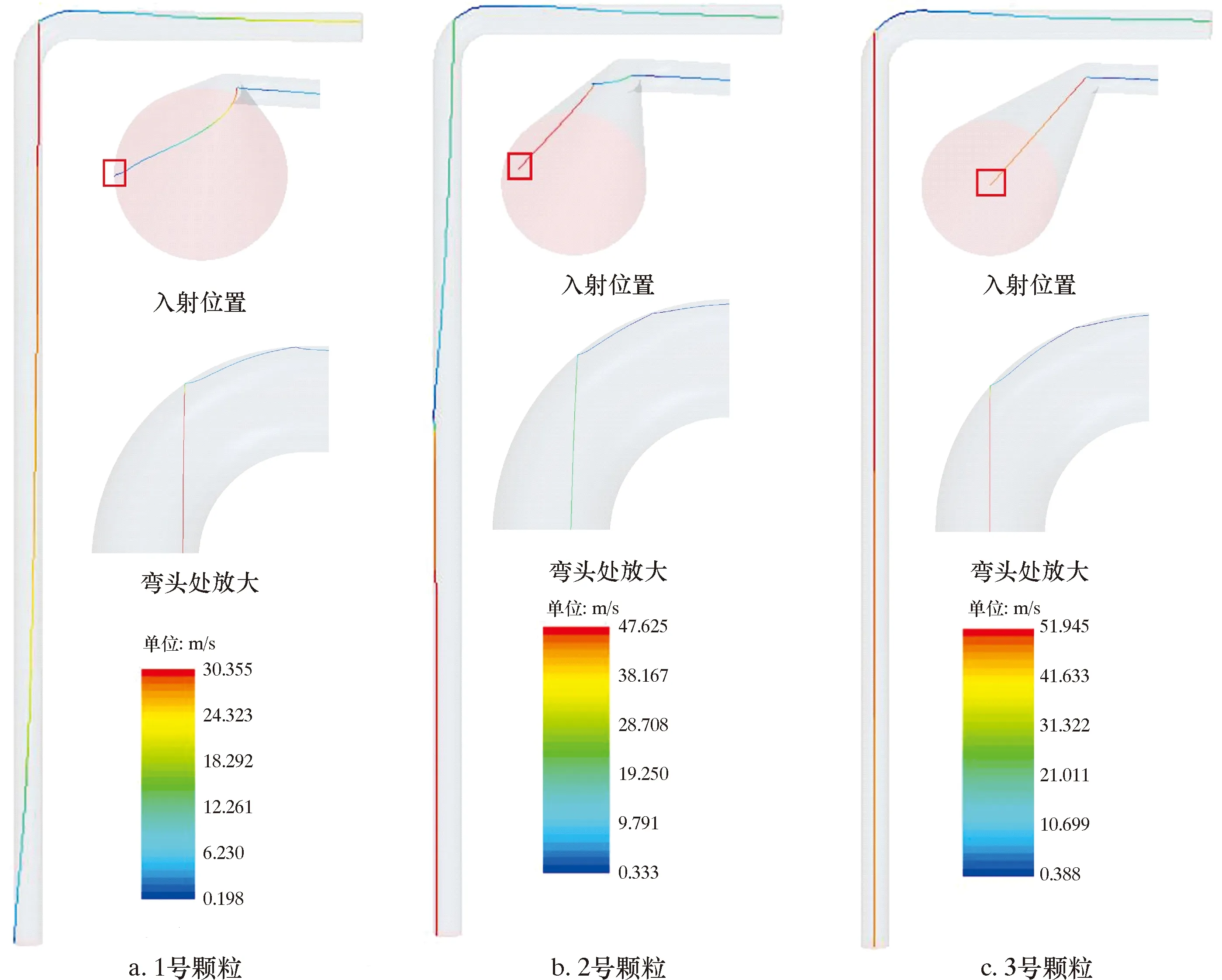

4.2.2 颗粒运动轨迹

由于颗粒数量众多,本文选取3个具有代表性的颗粒,对其运动轨迹进行分析,并总结运动规律。颗粒运动轨迹见图10。

图10 颗粒运动轨迹

(1)从油膜射入的颗粒(1号颗粒)。1号颗粒从入射面左侧油膜中射入,坐标(-11.88 mm,0 mm,-1.02 mm),入射速度2.5 m/s。颗粒进入流场后,一方面随流体向上运动,另一方面受剪切升力作用向右运动,脱离油膜,进入气相。颗粒在前直管段受曳力作用,被气相加速,速度持续增加,到达弯头入口时坐标(8.42 mm,720 mm,0.92 mm),速度为29.85 m/s,由于速度较大,且自身密度远大于气体,在较强惯性作用下会保持原有运动状态径直冲向弯头外壁,直至发生碰撞。颗粒到达壁面前,势必要穿越油膜层,由于油相流速较小,且黏性较大,颗粒在油膜层将损耗部分动量。颗粒最大速度为30.36 m/s,而碰撞壁面时速度减至13.88 m/s,碰撞位置坐标(8.87 mm,759 mm,0.95 mm)。因此,油膜对管道侵蚀起保护作用。颗粒碰撞弯头外壁后弹离壁面,但由于运动速度仍大于油膜流速,将在升力作用下向管壁方向运动,再次碰撞弯头外壁,在此过程中颗粒在曳力作用下速度不断减小,碰撞速度0.74 m/s。当颗粒随油膜流出弯头后,进入水平直管段,受重力和升力作用,有竖直向下的分运动,脱离油膜,进入气相,被气流加速直至流出管道。

从油膜射入的颗粒,都有1号粒子的运动规律。颗粒进入流场后,受升力作用向其对侧运动,脱离油膜进入气相,被气流加速,到达弯头外侧油膜时速度最大,进入油膜层后将损耗部分动量,与管壁碰撞后被油膜层捕获,随油膜流出弯头后进入水平直管段,有向下的分运动,再次进入气相被加速,直至流出管道。

(2)从气核边缘射入的颗粒(2号颗粒)。2号颗粒从气核左侧边缘处射入,坐标(-9.32 mm,0 mm,1.98 mm),射入速度47.60 m/s。颗粒进入流场后,一方面向上运动,另一方面受剪切升力向左运动,此过程中曳力表现为阻力,使颗粒速度不断减小,直至与前直管段左侧管壁碰撞,碰撞位置坐标(-11.73 mm,427 mm,2.49 mm),碰撞速度2.22 m/s。之后颗粒运动状态与1号颗粒类似,重新进入气相并加速,进入弯头时坐标(3.91 mm,720 mm,-0.72 mm),速度为21.78 m/s。在(5.48 mm,757 mm,-0.9 mm)处再次与管壁碰撞,碰撞速度9.27 m/s。从气核边缘射入的颗粒运动规律如下:受升力作用先向其同侧管壁运动,期间运动速度不断减小,与前直管段管壁碰撞后,受升力作用向其对侧管壁运动,重新进入气相并加速,在弯头外侧再次与管壁碰撞。

(3)从气核中心射入的颗粒(3号颗粒)。3号颗粒从气核中心射入,坐标(0.2 mm,0 mm,0.57 mm),入射速度47.60 m/s。由于管道中心涡量很小,升力作用可以忽略。颗粒将沿+y方向运动,期间持续加速,最大运动速度为51.90 m/s。在(0.13 mm,752 mm,0.11 mm)处碰撞,碰撞速度24.70 m/s。

由于前直管段内管道中心处流场速度最大,且涡量很小,从气核中心射入的大量颗粒都将竖直向上运动,受曳力作用不断加速,具有较大运动速度,对管壁的侵蚀作用明显。

4.2.3 颗粒碰撞规律

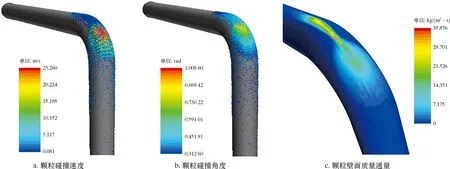

对颗粒碰撞壁面时的速度、角度以及颗粒在壁面的质量通量进行采样统计。颗粒碰撞速度、碰撞角度及质量通量如图11所示。

图11 颗粒碰撞规律

在前直管段,颗粒碰撞壁面的位置无规律性,碰撞点较为稀疏,碰撞速度较小,均在5 m/s以下,这些碰撞由从气核边缘入射的颗粒造成。在弯头区域,颗粒集中碰撞于弯头外侧。弯头0°~60°区域内,颗粒碰撞速度在41.5°顶部附近区域最大,向四周减小。颗粒在弯头0°~60°外壁碰撞后,运动速度仍大于油膜速度,在升力作用下向管壁方向运动,在曳力作用下速度减小,因此,在弯头60°~90°区域内,同样有大量颗粒碰撞壁面,但碰撞速度很小,不会对管道造成侵蚀。在后直管起始段顶部区域也有部分颗粒碰撞,碰撞速度较小。

在前直管段,颗粒碰撞壁面时角度较小,均在0.45 rad以下。经前文分析,前直管段的碰撞来源于从气核边缘入射的颗粒,入射速度较大,具有较大惯性,在碰撞前主要沿+y方向运动,即与管壁平行,因而碰撞角度较小。在弯头0°~60°区域,碰撞角度随弯头角度增大而增大,最大碰撞角度1.008 6 rad,出现在弯头外壁60°处。通过前文对3种不同入射位置的颗粒运动轨迹分析,几乎所有颗粒进入弯头前都有在气相中被加速的过程,所以颗粒在进入弯头前,运动速度几乎沿+y方向。因此,颗粒在该区域的碰撞角度随弯头角度的增加而增加。这再次说明了曳力是颗粒所受最重要的力。在弯头60°~90°区域,颗粒碰撞角度减小,这是因为此区域颗粒随油膜层沿弯头外壁运动,运动速度较小,惯性力小,运动状态易于改变。在侵蚀最严重区域,即弯头41.5°外壁顶部,颗粒碰撞角度为0.721 rad,f(θ=0.721 rad)=0.996,与f(θ)的极大值1.002非常接近。

在弯头外壁0°~60°区域,最大质量通量为14.94 kg/(m2·s),位于侵蚀最严重区域,主要是由从气核中心入射的大量高速运动的颗粒造成的。通过前文对颗粒运动轨迹的分析,颗粒在该区域与壁面碰撞后,运动速度急剧减小,惯性力小,运动状态易受流体影响。颗粒一方面在油膜层内向下游运动,另一方面将受油膜层二次流影响,向弯头外壁顶部运动。因而在坐标(12.8 mm,762 mm,0 mm),即弯头61°外壁顶部区域,颗粒质量通量最大。之后颗粒将继续在弯头外壁顶部附近区域的油膜层内向下游运动,直至流出弯头。

5 结 论

(1)环状流的流型特征是管中柱形气核高速运动,管壁液膜缓慢运动。管壁和气液交界面处存在较大速度梯度,涡量较大。流场在弯头区域出现二次流,使流场变得复杂,打破了气液两相的规则分布,弯头外侧液膜厚度大于内侧。

(2)管道发生侵蚀的部位集中于弯头外壁,侵蚀形貌呈圆形。侵蚀最严重区域位于坐标(0 mm,752 mm,0 mm)附近,在实际生产中应对弯头外部区域着重防护。

(3)颗粒从入射面不同位置入射,运动轨迹有很大差异。曳力是颗粒所受最重要的力。在管道环状流中,升力对颗粒运动也有非常重要的影响。

(4)弯头外侧0°~60°区域,颗粒碰撞速度和壁面质量通量在41.5°顶部最大,碰撞角度随弯头角度增大而增大;60°~90°区域颗粒碰撞速度和碰撞角度较小,但外侧顶部区域有较大的壁面质量通量。

(5)管道侵蚀与颗粒的运动息息相关。管道侵蚀受颗粒在壁面处的质量通量、碰撞速度及碰撞角度等因素影响。由于在弯头41.5°外壁顶部区域颗粒的质量通量较高,拥有最大碰撞速度,且该处的f(θ)值十分接近极大值,因而侵蚀最为严重。弯头外侧的液膜能减缓颗粒的撞击速度,对管道起一定的保护作用。