集中供气燃气成分对窑炉烧成状况影响分析

肖 力,冯 青,宫小龙,陆 琳

(景德镇陶瓷大学 材料科学与工程学院,江西 景德镇 333403)

0 引言

党的十八大以来,“生态文明建设”理念深入到各行各业,陶瓷行业也进入了能源转型期,尤其是“煤改气”一刀切政策的推出,更是引起巨大的反响。我国是“富煤贫气”的国家,而陶瓷行业属于高能耗行业,全面实施“煤改气”从目前阶段来看实施难度很大,大部分陶瓷企业还是使用水煤气。如何更规范、更清洁的使用能源成为行业一大难题[1-2]。近年来,“集中供气”理念进入行业视野,这种供气方式在生物质气化方面已有了较多的研究,尤其是关于秸秆气化的研究[3-4]。秸秆气化后生成的燃料类型为沼气,属于一种低热值气体燃料。陶瓷行业使用的燃料一般为高热值燃料,使用热值在1500 kcal 以上。

燃气成分的不同,热值与烧成情况也不同。基本上每个陶瓷企业都会设有专门的煤气站,产出煤气以供日常生产使用。所以,各企业的燃气成分配比也不相同。集中供气系统输送的燃气与窑炉原先燃烧的燃气成分的差异,很大程度上直观地体现在烧嘴燃烧燃气时。由于燃气性质的改变对烧嘴的工况产生一定的影响,所以大部分燃气烧嘴按燃气成分专门设计,必须考虑烧嘴的热负荷、火焰结构、空燃比等参数的设置[6-7]。本文在高安建陶基地清洁煤气集中供应背景下,结合前期走访的34 家企业中36 条生产线反馈的情况,从窑炉前后使用两种不同燃气成分配比来分析与研究燃气成分变化对窑炉烧成状况的影响。

1 燃气性质分析

从高安集中供气三个建陶企业采集到燃气样本。样本包含陶瓷企业自身煤气站生产的燃气以及集中供气陶瓷企业的清洁燃气。根据陶瓷企业供气前后燃气成分对比,能比较直观地分析出燃气的性质,进而分析窑炉烧成状况。各企业使用两种燃气时检测的具体成分如表1 所示。

从表1 中可以看出:陶瓷企业与供气企业燃气的低位发热量相近,其主要成分一致。但是,各组成成分的百分比不同,可燃成分与不可燃成分比例均接近1 :1。陶瓷企业提供的燃气样本中可燃成分以CO 为主,其次为H2,并含有少量CH4;供气企业的可燃成分以H2为主,其次为CO,同时也含有少量CH4;不可燃成分为N2和CO2。相对于陶瓷企业自制煤气,供气站清洁煤气燃气成分在H2、CO2和CH4部分比例有一定的增加,而在N2与CO 含量上则相应地降低。这些燃气成分比例调整所产生的影响,反映在烧嘴的烧成状况上。

表1 部分企业燃气样本成分检测表Tab.1 Composition test of gas samples from some enterprises

2 燃气组成成分变化对窑炉烧成状况的影响

2.1 对烧嘴的影响

一般情况来说,陶瓷企业安装烧嘴之前会考虑燃气的成分,而且陶瓷企业之间自身的煤气站生产的煤气成分也有一定的区别。当燃气成分发生变化导致火焰特性、燃烧稳定性等参数改变时,如果烧嘴无法适应新燃料,就有可能改变烧成工况,最终影响窑内的温度制度、压力制度以及气氛制度的稳定。这对于陶瓷产品的烧成是不利的,甚至可能造成窑炉的安全事故以及企业的经济损失[8]。对于烧嘴的具体烧成状况,本文将从烧嘴燃烧燃气的火焰长度方面考虑。

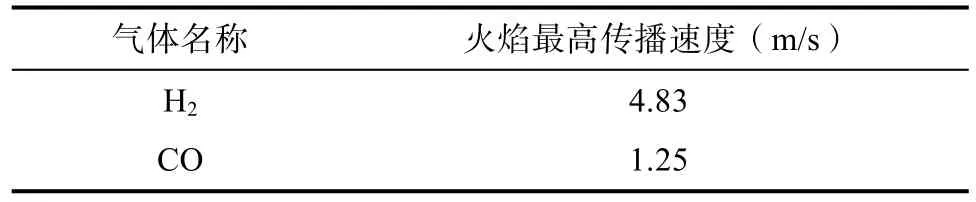

烧嘴燃烧的成分称为可燃成分。从上述提到的三家陶瓷企业的自制煤气与供气企业的清洁煤气成分对比可以看出:可燃成分中H2与CO 的变动很大,CH4的成分占比改变不大。所以,对于烧嘴火焰的燃烧分析主要是以H2与CO 两种组成成分为研究对象。表2 是直径为25.4 mm 管路中的实验数据[10]。

表2 H2与CO 燃烧火焰最高传播速度对比Tab.2 Comparison of maximum propagation velocity of H2 and CO combustion flame

从表2 可以看出:两种气体在同等燃烧条件下的火焰最高传播速度不相同。H2的火焰最高传播速度约为CO 的4 倍。而这种数据的差异在不同直径的管道中有所不同。一般情况下会随着管径的增大而增大,当达到某个临界点时就不再增加。

上文提到陶瓷企业的窑炉安装烧嘴不相同,会从燃气成分、产量、经济价值等方面考虑。所以,型号不相同,烧嘴喷头的口径和功率也会不相同。同时,还需要考虑调整烧嘴开度大小控制空燃比与空气过剩系数。而在不同的空气过剩系数下,H2与CO 的最高传播速度也会发生改变。

根据参考文献[10]的数据绘制H2与CO 在不同空气过剩系数下燃烧的传播速度(见图1)。由图1 可见,H2与CO 燃烧的传播速度值相差较大。当空气过剩系数为1.2 时,H2的传播速度大致为CO 的7 倍。在陶瓷行业中,空气过剩系数的取值不一,大致范围在1.0—1.5 之间,故燃气成分的改变会直接体现在火焰传播速度上。

图1 最高传播速度与空气过剩系数的关系Fig.1 Relationship between normal propagation velocity and excess air coefficient

陶瓷企业自制煤气的可燃成分以CO 为主,火焰传播速度较慢,故火焰长;供气企业提供的清洁煤气中可燃成分以H2为主,火焰传播速度快,故火焰较短。当更改燃气成分而不置换烧嘴时,就会出现由于烧嘴火焰长度的改变导致窑内温度场发生的相应变化,火焰示意图如图2 所示。

图2 火焰长度对比示意图Fig.2 Schematic diagram of flame length comparison

通过燃气速度对比,上述两种不同燃气使用同一支烧嘴燃烧时,会出现如图2 所示的情况。对于窄体窑来说影响不会很大,因为本身不需要太长的火焰;对于宽体窑来说,原本的窑内温度制度是按照较长火焰设置,故更改燃气成分则影响火焰长度,会出现一块较短火焰弱影响区域。比较有效的措施是更换合适的烧嘴、更换长碳化硅套筒导焰或对烧嘴喷头做出合理调整,使火焰聚拢变得细长。碳化硅套筒引导火焰到达或靠近原先燃烧区域,使得燃气置换后的特定区域温度场较为一致,实际对比如图3 所示。

图3 烧嘴加装喷头前后对比Fig.3 Comparison of the burner nozzle before and after installing the nozzle

由图3 可以明显地看出,加装喇叭状的喷头后,燃气往烧嘴轴向喷射,加强了火焰的缩聚作用,增强火焰刚度以及长度,达到更换燃气前的燃烧效果。以上实际燃烧效果已经得到了企业实地验证,证明了其可行性。

2.2 对烟气的影响

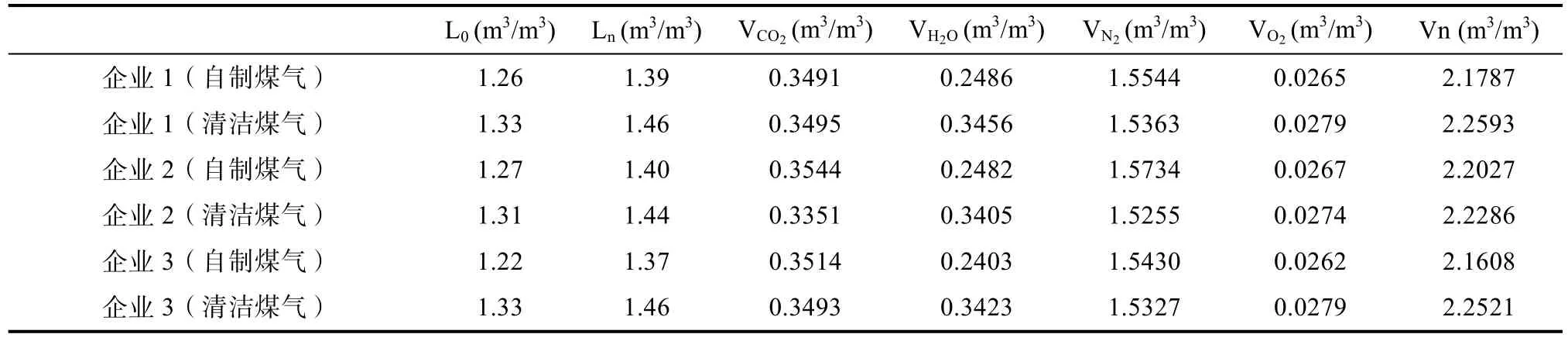

更改燃气成分后,经过数据计算可以得出:燃料燃烧产生的烟气量以及各烟气成分量也相应地发生改变。在不修改排烟风机功率的前提下,单位时间生成的烟气量增大或减小,相应地影响窑内的压力,即改变压力制度。将空气过剩系数设置为1.1,两种燃气的烟气生成量见表3。

通过表3 可以看出:同一企业使用两种燃气在相同的空气过剩系数下,单位体积完全燃烧的理论耗氧量和理论空气需要量不相同。相比于燃烧自制煤气,燃烧清洁煤气耗氧量增加,即连通烧嘴的助燃风管的助燃风流量加大,才能满足燃气的完全燃烧。否则,会有部分燃气无法点燃进入窑内,增加安全隐患。

表3 部分企业的两种燃料燃烧烟气量生成对比Tab.3 Comparison of flue gas production of two fuels combustion in some enterprises

燃烧产物各成分生成量也相应地发生了改变,CO2含量略微下降,即降低了碳排放。但H2O、O2以及总烟气量都有所增加,各成分的变动幅度如表4 所示。

从表4 可以看出:企业1 使用清洁煤气后,烟气中CO2有一定幅度的上涨。但是,企业2 与企业3 的窑炉烟气中CO2含量却有所下降,尤其是企业2 达到了5.45 %的降幅。这对于碳排放的降低有积极作用。同时,烟气中H2O 含量有大幅度的增加,增幅在40 %左右。一方面,H2O 是三原子分子,能增强窑内的热辐射;另一方面,当烟气流通到高温段时,在高温催化下,一部分H2O会与O2发生反应分解:H2O+O2→OH+HO2,分解生成强氧化性的超氧化氢,然后迅速与燃气中的可燃成分发生氧化反应,可以提高燃烧效率,从而升高窑内温度[9]。同时,更换燃气后,烟气总量也有所提升。在其他条件不变的情况下,窑内压力增大,不利于压力制度的稳定,需要重新调整压力制度或者排烟风机的功率。

表4 烟气成分变动幅度Tab.4 Variation range of flue gas composition

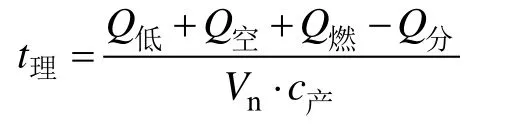

2.3 对理论燃烧温度的影响

燃气燃烧产生的理论燃烧温度是一个重要的参考值。由此值乘一个高温系数可以得到实际燃烧温度,进而与窑内设置的最高烧成温度对比,理论燃烧温度的表达式为:

其中:Q低为燃料低位发热量;Q空为空气带入物理热;Q燃为燃料带入显热;Q分为气体分解耗热;Vn为燃烧产物生成量;c产燃烧产物平均比热。但在一般工业炉的压力水平下,可分解的成分只有在较高温度下(1800 ℃)才会热分解。所以,可忽略不计[10]。

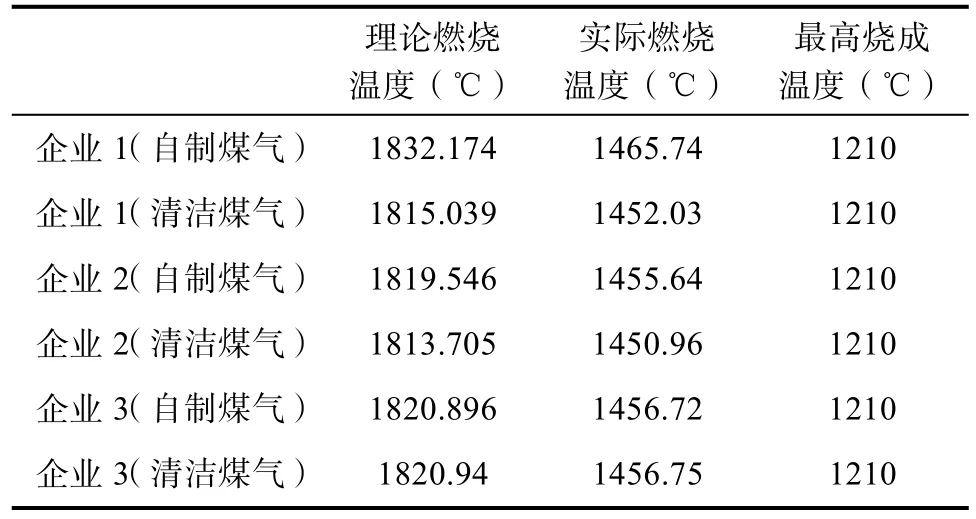

根据实际情况,陶瓷企业自制的煤气从煤气站输出后高低不均,设定为150 ℃。供气企业提供的清洁燃气温度大致为50 ℃,设置高温系数为0.8,最高烧成温度为1210 ℃,得到三家企业使用二种燃气的各温度数据,如表5 所示。

表5 部分企业使用两种燃气燃烧的温度Tab.5 Combustion temperature of some enterprises using two kinds of gas

通过表5 可以直观地看出:更换燃气前后三家企业窑炉内燃烧燃气的理论燃烧温度(火焰温度)与实际燃烧温度都有所变化。企业1 与企业2的变动较大,尤其是企业1,更换燃气后实际燃烧温度下降13.71 ℃;而企业3 的窑炉内实际燃烧温度变动不大,基本持平。但对于制品烧成,实际燃烧温度均高于最高燃烧温度200 ℃以上,完全满足要求。

2.4 对高温段辐射换热的影响

研究表明,气体辐射对波长有强烈的选择性,它只在某些波长区段内具有辐射能力[11]。陶瓷坯体在窑炉高温段的升温主要来源于烟气、窑内衬等辐射换热。而烟气中具有辐射能力与吸收能力的成分为多原子气体(如CO2和H2O)。对称型双原子(如N2和O2)对热辐射是透明的;非对称型双原子(如CO)热辐射能力较弱[12]。多原子气体浓度的增加或减少会影响到烟气的辐射率,这对于研究高温段辐射换热量有重要的参考价值。烟气对陶瓷坯体的辐射换热量可以由以下式计算[13]:

其中:Qg-s为辐射换热量;εg-s为烟气对坯体导热黑度;Tg为烟气温度(℃);Tm为坯体温度(℃);Fg为辐射传热表面积(m2)。

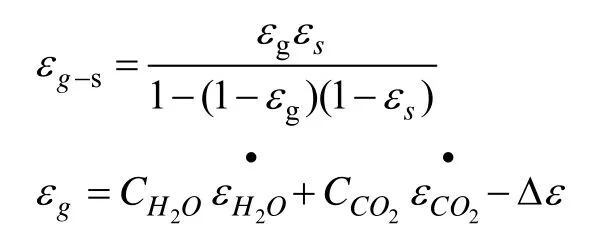

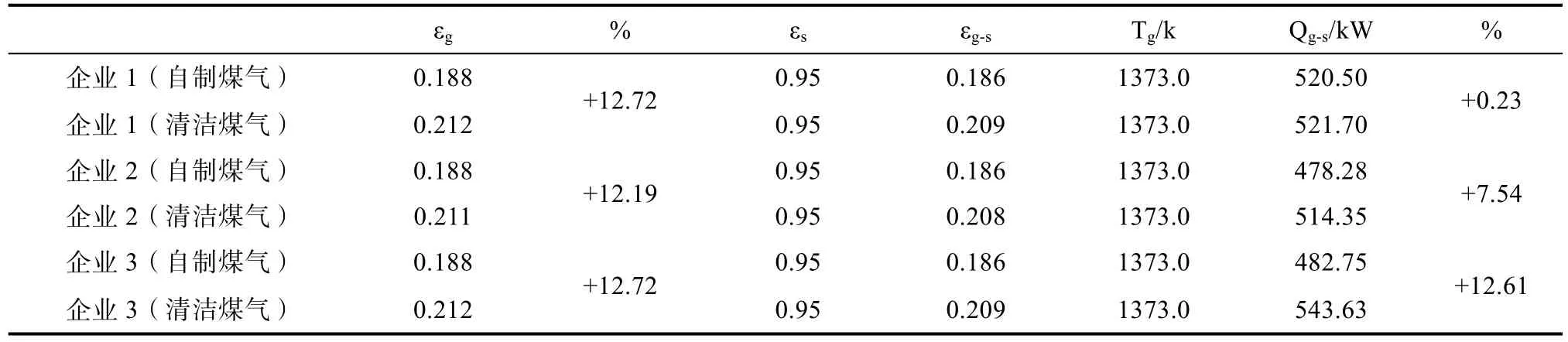

对于同一家企业的同一条窑使用二种成分含量的燃料烧成同类型的制品,可以认定坯体黑度εs和辐射传热表面积Fg一致。为了有可比性,设定坯体的辐射换热处于相同的烟气温度下。由于高温段坯体温度与烟气温度相差不大(几十度),故设定坯体黑度εs为0.95,窑内辐射尺寸内长×内宽×内高为2 m×3 m×1.3 m,坯体温度Tm为1050 ℃(1323K),烟气温度1100 ℃(1373K)。烟气黑度是辐射换热的主要影响因素,而烟气中会产生辐射的成分为CO2和H2O,即考虑(CO2+H2O)的混合气体黑度(发射率)。

表达式为:

其中:εg为烟气黑度;εs为坯体黑度;与分别为H2O 和CO2分压力修正系数;为H2O 和CO2的黑度;εΔ 为混合气体修正系数。

由于窑内辐射换热主要集中在高温段,根据表4、表5 的数据计算可得三家企业置换燃气前后烟气对陶瓷坯体的辐射换热量,具体如表6 所示。

表6 坯体辐射换热参数表Tab.6 Radiative heat transfer parameters of the green body

通过表6 计算的数据,相较于自制煤气,清洁煤气的烟气黑度提高了12%左右。主要是因为烟气黑度中CO2气体的百分含量(分压)变化不大,而H2O 百分含量有较大提升,故总体提高了混合气体的黑度。至于烟气对坯体的辐射换热,除了企业1 使用清洁煤气窑内辐射换热量变化不大外,另外二家企业的窑内辐射换热量均有较大程度的增大,分别为7.54%与12.61%。故从整体来看,使用供气企业提供的清洁煤气能够增强窑内的辐射换热,尤其是高温段的辐射换热。从而降低能耗,实现节能减排。

3 结果与讨论

(1)当燃气中可燃成分占比发生改变后,主燃成分由CO 变为H2。由于H2的燃烧速度比CO快,烧嘴燃烧燃气生成的火焰长度发生改变,影响窑内的烧成状况,进而影响到窑内温度场的平衡。解决措施为更换合适的烧嘴、更换长碳化硅套筒或在枪头增加一个喇叭状空气喷头。其中,加装枪套后火焰会被喇叭状缩口凝聚,往烧嘴中心轴向喷射,增大火焰射程。这二种方式都能有效解决更换燃气后窑内温度场变动问题。

(2)燃气成分占比的变动会影响燃烧产物的生成量、成分和密度。通过对三家样本企业的燃气数据的采集以及计算,发现使用清洁煤气后CO2生成量略微有所下降。即碳排放降低符合陶瓷行业节能减排的大方向,但H2O 含量与总烟气量有所上升,尤其是烟气中H2O 含量上涨40%左右。总烟气量的增加在不改变排烟分机的功率前提下,在一定程度增大窑内压力,改变设定好的压力制度。没有及时调整压力制度,这对陶瓷生产的烧成是不利的。

(3)三家样本企业使用的两种燃气在低位发热量变化不大的前提下,更改可燃成分的占比。经过理论计算得出结论:理论燃烧温度和实际燃烧温度都有所下降,但均高于最高烧成温度200℃以上,对于制品的烧成不会产生影响。

(4)高温段陶瓷坯体的升温影响因素主要为烟气的辐射换热,而烟气中能够辐射换热的成分仅为三原子分子的H2O 和CO2,其他成分对热辐射是透明的。由于使用清洁煤气后单位体积内的H2O 含量增加40%左右,CO2含量仅略微下降。故总体来看,三原子分子成分是增加的,这对于窑内高温段的烧成状况有积极作用。热辐射的增强可以由辐射换热量体现,经过理论计算可以得出三家企业的窑内辐射换热量均有所增加,尤其是企业2 与企业3 增大更为明显。