基于ANSYS Icepak的FDM 3D高温打印机喷头散热优化研究

袁平,谢焯俊,张泽,方辉

基于ANSYS Icepak的FDM 3D高温打印机喷头散热优化研究

袁平,谢焯俊,张泽,方辉*

(四川大学 机械工程学院,四川 成都 610065)

FDM打印中,不合理的温度场分布会导致喷头堵塞和物料供给不通畅,最终影响打印质量。针对此问题,提出了一种喷头散热优化方案,在原有喷头结构上采用风扇对喷头关键区域进行集中散热。分别对优化前后的喷头进行热力学仿真实验和打印实验,对比结果表明:优化后的喷头温度场分布有明显改善,喉管关键区域温度有明显下降,在显微镜下观察打印件结构,打印质量有显著提高。

高温FDM喷头;散热优化;温度场;ANSYS;喉管

3D打印(3D Printing)技术也称为快速成型技术,广泛应用于建筑、工业设计、汽车、医疗等不同领域。它以数字模型文件为基础,以熔融态金属和可粘合非金属为原料,喷头按照切片软件规划的轨迹路径逐层堆叠打印形成打印件。早期,3D打印技术由于价格昂贵、技术不成熟,没有得到推广普及。经过20多年的发展,3D打印技术已经逐渐走向成熟,且成本大幅降低,有了商业生产的趋势。

目前,3D打印技术的主要成型工艺有熔融沉积成型、立体光刻、分层实体制造、选择性激光烧结、无模铸型制造等[1]。其中,熔融沉积制造(Fused Deposition Modeling,FDM)型3D打印机,由于结构简单、成本低且环保性能优良,并能适应多种材料的打印成型,目前已在3D打印领域中广泛应用[2]。FDM型3D打印机采用熔融沉积的材料累加原理,其打印成型的关键部件之一为打印热喷头[3],通过将打印丝材加热至熔融状态从喷嘴挤出,并按一定的形状堆叠形成打印件[4-6]。打印过程中,由于热传导,热源的热量会传导到喉管上,使打印材料发生相变,由固态转换成熔融态,进而导致挤出阻力变大,喷头挤出量不均匀,影响打印件的精度与打印质量。这些由于打印机喷头散热性能不足而导致的问题,最后会影响打印件的精度[7-9]。

国内外大量学者对目前3D打印机喷头的缺陷进行了相关研究。吕蒙等[10]利用CAE温度场仿真软件对FDM型3D打印机喷头三维模型进行温度场仿真,得出3D打印机喷头加热块、喷嘴及喉管和散热铝块的温度场分布,根据温度场仿真结果为喷头冷却系统的设计和优化提供理论依据,进而提高FDM型3D打印机的打印连续性、效率以及打印工件的表面质量。王柏通[11]利用Solidworks有限元工具对喷头温度分布情况进行仿真,分析了FDM喷头的热传递过程和路径,调整了喷头零部件材料及机械结构,使FDM喷头更加满足吐丝和操作要求。肖亮等[12]针对喷头在打印过程中受热发生变形做了有限元仿真,找到了影响打印件精度的变形敏感方向和主要零部件,解决了打印过程中喷头热变形所引起打印精度差等问题。王利等[13]针对典型的FDM喷头结构,分析了喷头的热传递过程和路径,结合仿真分析和实验研究,找到了导致喷头堵塞的因素并提出了对应的解决方案。靳一帆等[14]针对FDM 3D打印大斜率小截面结构时由于散热不足所导致的层间错位和零件坍塌问题,设计了一种制冷系统,优化了3D打印大斜率小截面结构时的散热。Jerez-mesa等[15]研究了3D打印机熔融液化器的温度分布,分析了挤出机冷却风扇产生的气流对打印过程传热机理的影响以及对热量损耗的影响,实验表明,气流对熔融液化器顶端区域产生了一定程度的影响。

但以上研究并未有效解决高温FDM打印的痛点,高温FDM热源温度高达450℃,如果采用传统散热方式,打印材料会在喉管中提前软化,因此本文针对高温FDM 3D打印机喷头提出一种新的散热方案,分析打印材料在喷头喉管中提前软化的现象,利用ANSYS Icepak有限元仿真软件分析优化前后的喷头温度场,并进行打印试验,结果表明在相同边界条件下优化后的喷头温度场有明显改善,同时打印质量也有提高。

1 FDM 3D打印机喷头工作原理及热力学原理分析

1.1 FDM 3D打印机喷头工作原理

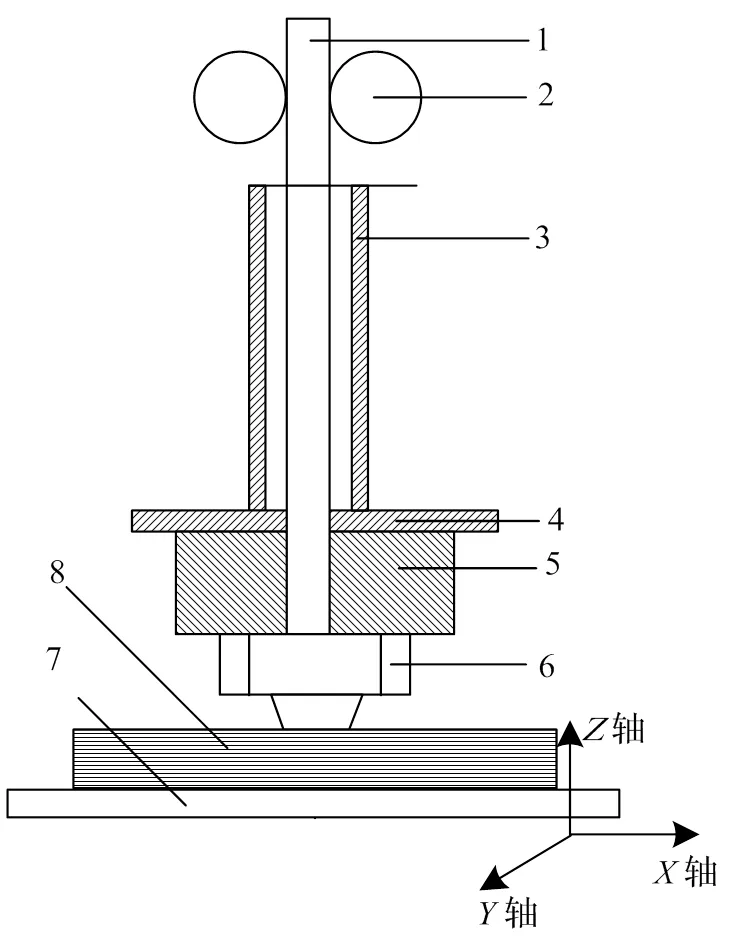

图1为3D打印机喷头工作原理示意图。打印材料被供丝轮组夹紧,在供丝轮组的啮合推动下被送进喷头加热至熔融状态,喷头在平台上按照切片软件规划好的路线移动,轮组的啮合推动力将熔融态材料挤出喷头,被挤出材料在打印平台上冷却固化,形成工件的截面轮廓,逐层堆叠打印,最终形成整个打印件[16]。

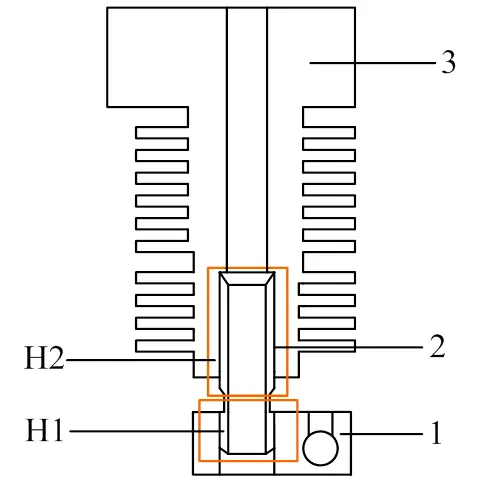

喷头是FDM打印机的关键零部件,其剖面结构如图2所示。作为喷头关键部件之一,喉管与加热块之间采用螺纹配合,是输送打印丝材的通道。打印过程中,由于热传导,加热块的热量会传递到喉管,导致喉管H2区域温度升高,使打印材料软化造成喉管阻塞,进而导致挤出阻力变大,喷头挤出量不均匀,最终影响零件的打印精度与表面质量。

1.打印材料;2.供丝轮组;3.喉管;4.隔热层;5.加热块;6.喷嘴;7.打印平台;8.打印件。

1.加热块;2.喉管;3.散热片。

1.2 热力学原理分析

在工程分析中,热学基本传热方式分为热传导、热对流、热辐射[17]。热传导是同一介质或不同介质间,由于温差所产生的传热现象。对流换热是指流动的流体(气体或液体)与其相接触的固体表面之间,由于不同温度所发生的热量交换过程。而物体以电磁波形式向外传递能量的过程称为热辐射。

在FDM喷头中,喷头外部空间采用了隔热处理,因此热辐射可忽略不计。文章着重于研究喷头零部件之间的热传导。打印过程中,FDM喷头内部材料发生相变,从固态转变为熔融态,其熔融态温度在熔点附近。实际上,打印过程就是热传递过程。在稳态热负荷状态下,加热块为热源,与喉管通过螺纹连接,能够将温度传导给喉管,喉管与加热块之间形成了热传导。整个传热过程遵循傅立叶定律,表示单位时间内通过给定面积的热流量。喉管的热量主要源于加热块,因此喉管的温度场分析属于没有内热源问题的稳态热分析。

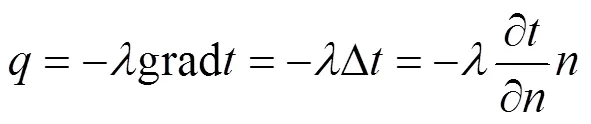

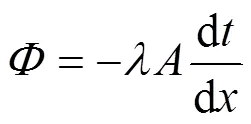

热传导遵循傅里叶定律,应满足以下方程:

式中:为热流速率,W;为导热系数,W/(m·℃);为相等温度表面的面积,m2;grad为温度梯度;为温度,℃;为温度分布图中的法向方向,负号代表温度流动方向,表示温度梯度的方向与热流速率的方向相反;为热流密度,W/m2。

其中:

温度梯度在直角坐标系中的表达式如下:

可得傅里叶定律在直角坐标系的分量为:

单层平面壁稳定热传导为:设一单层平面厚度为,在此平面内温度沿轴发生变化,在传热达到平衡时导热速率不随时间变化而发生变化,传热面积和导热系数为常量,即:

当=0、=1,=、=2时,对式(8)积分得到:

将式(9)改为速率方程一般形式,可得:

式(10)说明单层平面导热率与温度差Δ、导热面积成正相关,与导热热阻成负相关。

仿真对象为高温熔融沉积成型喷头。喷头采用恒温电阻加热棒为热源,当温度传导达到动态平衡时,由于外界环境相对稳定,此时喷头内各点温度同样会趋于稳定,整个过程可以看成是稳态传热,金属喉管的初始温度取决于喷头所处的环境温度,一般设室温为20℃,在喷头工作过程中,金属喉管与加热块之间会发生热传导,导致喉管温度升高[18]。

2 喷头组件仿真分析

2.1 前处理

使用三维软件SolidWorks完成喷头结构建模,如图3所示,其中电阻加热棒、加热块、喷嘴和喉管的下半部组成高温FDM打印喷头的热区。喷嘴与加热块之间采用螺纹连接;喉管和加热块之前采用螺纹配合,由于热传导,电阻加热棒产生的高温会通过加热块传导给金属喉管。

在打印过程中,一部分温度会通过热传导传递给散热片,但绝大部分温度会聚集在热区,导致喉管上半部分温度升高,引起打印线材软化,增大了挤出阻力,使得打印质量变差。为解决这种由于温度场分布不合理引起打印质量差的问题,本文提出一种新的散热方式。

在三维建模软件SolidWorks中先对将喷头三维模型导入ANSYS有限元软件进行温度场仿真,仿真之前对模型进行简化,在Workbench中使用Geometry模块完成简化,利用Geometry的Simplify功能将三维模型中所有CAD Bodies转换为Ice Bodies,将简化后模型导入ANSYS Icepak模块。

1.散热片;2.喉管;3.电阻加热棒;4.加热块;5.喷嘴;6.送风管;7.钣金外壳。

(b)剖面结构图

图3 喷头结构建模图

2.2 FDM喷头仿真参数设置

将模型导入Icepak,完成FDM喷头仿真求解前参数设置。主要步骤如下:

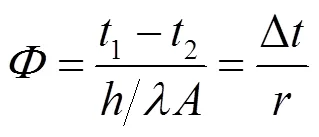

(1)在Icepak完成离心风机建模,风机-曲线(压力-流量曲线)如图4所示。

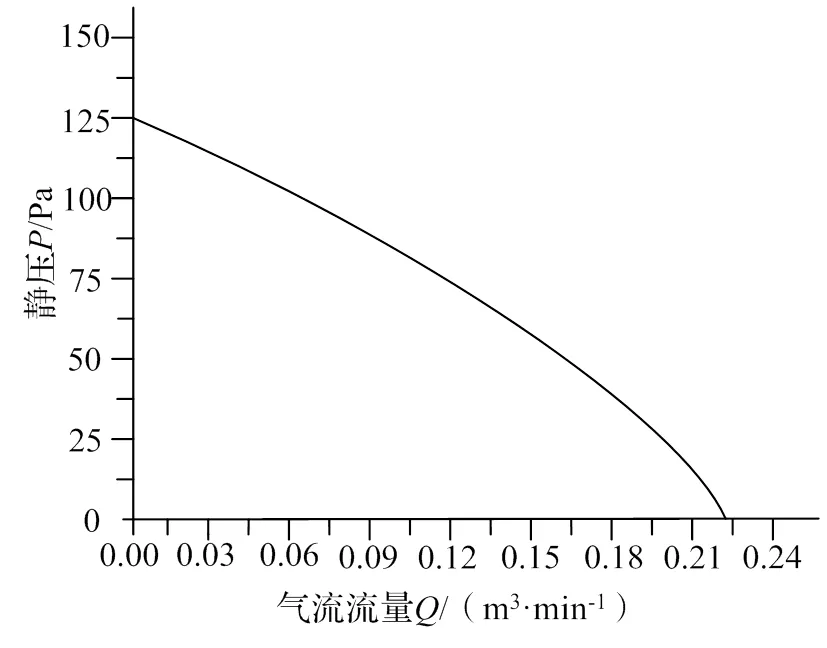

(2)给喷头各组成部件配置相应的材料,如表1所示。

图4 风机P-Q曲线

表1 喷头各部件材料

(3)将加热块设置为恒温热源,热源温度为450℃。

(4)创建assembly,给各部分零件设置优先级参数以提高网格质量。

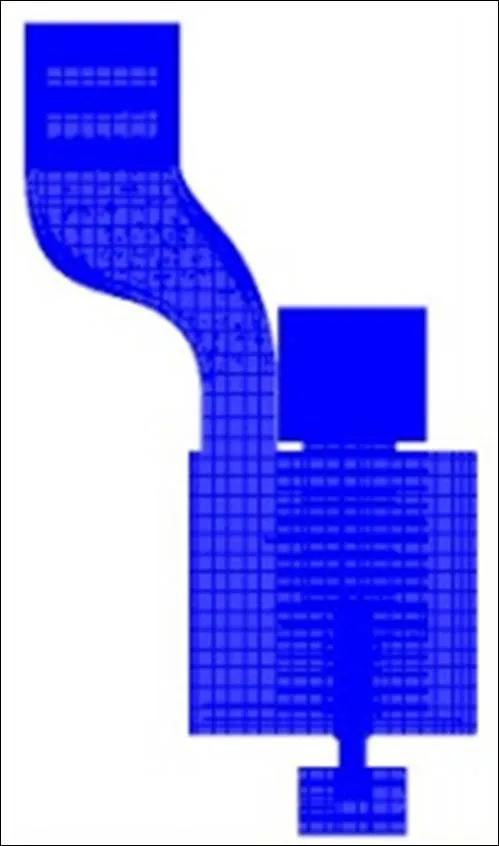

(5)完成网格划分,由于模型中包含有CAD类型,所以选择网格类型为Mesher-HD,网格划分完成后检查网格质量,网格划分结果如图5所示。

图5 喷头网格划分

(6)设置迭代次数为200,打开方向重力加速度,设置空气流动速度为0.15 m/s,环境温度为20℃,忽略热对流和热辐射,其他参数采用仿真软件默认参数。

2.3 FDM喷头仿真结果对比分析

运行Icepak求解器分别计算优化前和优化后的温度场以验证本散热优化方式的可行性。

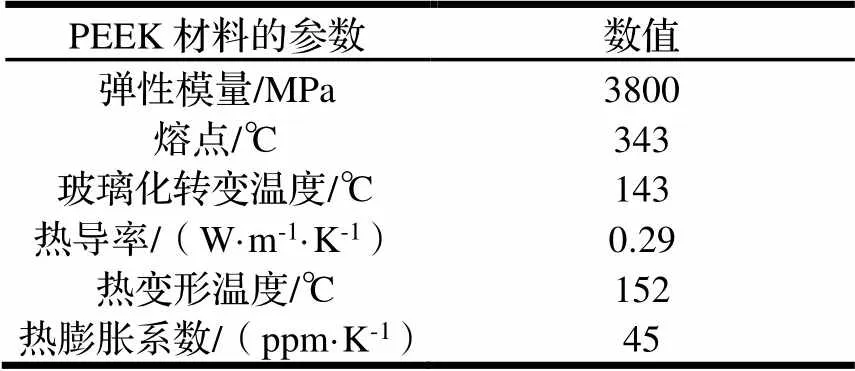

打印材料为PEEK,其材料参数如表2所示。从温度控制的角度分析,PEEK的热变形温度152℃,为了保证整个成型过程的连续性,避免因驱动力不足导致喷头堵塞,需要优化喷头温度场,以缩短熔融态材料在喉管中的流动距离来保证足够的驱动力,需要将喉管的H2区域温度控制在152℃以下。

表2 PEEK材料的参数

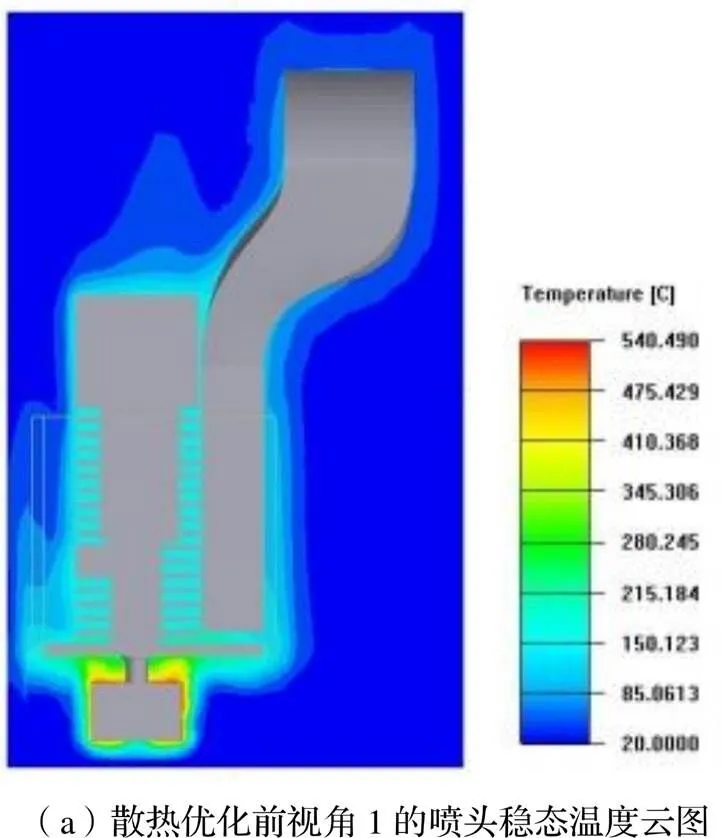

在相同的仿真参数下对优化前后的喷头进行温度场求解。

图6为散热优化前不同视角下的喷头稳态温度云图,可以看出,当喷头内部温度达到平衡时,热应力主要集中在加热块和喉管处,即前文提到的热区,加热块的温度最高,最高温度为540℃,越往上喷头的温度越低。对于喉管而言,最高温度出现在喉管与加热块接触部分,即喉管的H1区域,温度高达475℃,远超过了材料的热变形温度,对于H2区域来说,温度同样高于材料热变形温度,这必然会导致打印材料提前软化,有堵塞喷头风险,为保证成型过程的连续性,需要对喷头进行散热优化。

图7为喷头散热优化即采用离心风机进行主动散热后求解得到的喷头温度云图,可以看出,喉管温度在H2区域有显著下降,优化后温度明显低于打印材料热变形温度,在H1区域时温度基本保持稳定,这有效地保证了打印材料在进入H1区域以后可以发生相变,由固态转变为熔融态。优化后的喷头缩短了熔融态材料在喉管内的流动距离,减小了挤出过程中多余的摩擦阻力,从而提高了熔融态材料流动稳定性和连续性,最终确保了挤出时的流畅度,提高了打印件的质量。

2.4 打印件对比分析

在实验室同一台打印机先后装上优化前和优化后的喷头进行零件打印,确保其它参数不变,打印材料为PEEK,在显微镜下观察打印件质量。优化前、后喷头的打印件显微结构图如图8所示,可知,散热优化后的喷头所打印的工件在边缘区域表面质量有明显提高,同时层间结合性也有所提升。

3 结论

文章通过ANSYS Icepak软件对散热优化前后的FDM喷头进行温度场仿真,对仿真结果进行对比分析,并设置打印实验加以验证,得出了以下结论:通过强迫风冷来增大喷头换热系数对喉管与散热片关键区域集中散热,有效降低了喉管H2区域的温度,保证了打印材料以固态进入下方喉管和加热块区域,提高了材料在喉管中的推动力,缩短了熔融态材料在喉管内的流动距离,减小了挤出过程中多余的摩擦阻力,最终增加了材料挤出时的顺畅度,增加了打印件的打印质量。

综上所述,验证了本方案的合理性,为喷头的温度控制和结构优化提供了参考。

图8 喷头打印件显微结构图

[1]何昱煜,程军,刘益剑,等. 高温FDM喷头的有限元建模及温度场仿真[J]. 塑料,2019,48(2):79-81.

[2]阴贺生,赵文豪,宋杰,徐承凯,赵佳峰. 基于三臂并联结构的桌面 3D 打印机[J]. 机械,2015(2):36-40.

[3]吕蒙,可心萌,牛晨旭. 并联混色3D打印机设计与研究[J]. 机械工程与自动化,2018(1):122-123,125.

[4]王雪莹. 3D 打印技术与产业的发展及前景分析[J]. 中国高新技术企业,2012(9):3-5.

[5]陈海军,殷鸣,殷国富,等. 三自由度悬臂式 3D 打印机结构设计及优化[J]. 组合机床与自动化加工技术,2017(4):70-74.

[6]董秀丽,尹德强,方辉,等. FDM 3D 打印尺寸误差及其工艺补偿方法研究[J]. 组合机床与自动化加工技术,2016(8):39-41.

[7]余东满,李晓静,高志华,等. 快速成型技术工艺特点及影响精度的因素[J]. 机械设计与制造,2011(7):112-114.

[8]Rao P,Liu J,Roberson D,et a1. Online real-time quality monitoring in additive manufacturing processes using heterogeneous sensors[J]. Journal of Manufacturing Science and Engineering,2015,137(6):061007.

[9]Reutzel E W,Nassar A R. A survey of sensing and control systems for machine and process monitoring of directed-energy,metal-based additive manufacturing[J]. Rapid Prototyping Journal,2015,21(2):159-167.

[10]吕蒙,牛晨旭,杨辰飞. FDM型3D打印机喷头温度场仿真[J].机械,2018,45(7):28-31.

[11]王柏通. 3D 打印喷头的温度分析及控制策略研究[D]. 长沙:湖南师范大学,2014.

[12]肖亮,马训鸣,要义勇,等. 3D 打印喷头的热力学分析与结构优化设计[J]. 机械制造,2014,52(7):15-18.

[13]王利,李自良,王靖,等. 熔融沉积成型过程喷头的传热模拟及实验研究[J]. 机械与电子,2016,34(1):27-30.

[14]靳一帆,万熠,张冰,等. FDM 3D打印机半导体制冷温控设计及其冷却实验研究[J]. 机电工程,2016,33(2):165-168.

[15]JEREZ-MESAR,TRAVIESO-RODRIGUEZ JA,CORBELLA X,et al. Finite element analysis of the thermal behavior of a RepRap 3D printer liquefier[J]. Mechatronics,2016,36:119-126.

[16]张毅,王兴迪,王莎,等. 基于磁制冷的 FDM 型 3D 打印机喷头的研究与设计[J]. 塑料工业,2017,45(7):47-52,64.

[17]陈艳霞,陈磊. ANSYS Workbench 工程应用案例精通[M]. 北京:电子工业出版社,2012.

[18]高艳芳,李小海,豆贺,等. 基于ANSYS的 3D 打印机导丝喉管温度场分析[J]. 中国科技信息,2017(18):53-54.

Heat Dissipation Optimization of FDM 3D High Temperature Printer Nozzle Based on ANSYS Icepak

YUAN Ping,XIE Zhuojun,ZHANG Ze,FANG Hui

(School of Mechanical Engineering, Sichuan University, Chengdu 610065,China)

In FDM printing, unreasonable temperature field distribution will cause nozzle blockage and unsmooth material supply, which will ultimately affect the print quality. Aiming at solving this problem, a nozzle heat dissipation optimization scheme is proposed. Based on the original nozzle structure, fans are used to centrally dissipate heat in key areas of the nozzle. The thermodynamic simulation experiments and printing experiments were carried out on the nozzles before and after optimization. The comparison results show that the temperature field distribution of the optimized nozzles has been significantly improved, and the temperature of the key areas of the throat has significantly decreased. By observing the structure of the print under a microscope, it is found that the print quality is significantly improved.

high temperature FDM nozzle;heat dissipation optimization;temperature field;ANSYS;throat

TH16

A

10.3969/j.issn.1006-0316.2021.11.002

1006-0316 (2021) 11-0010-07

2021-03-22

四川省重大科技专项课题(2018GZDZX0018);四川大学青岛研究院科技开发项目(18GZ30201)

袁平(1995-),男,重庆人,硕士研究生,主要研究方向为增材制造(3D打印),E-mail:adams_yuan@126.com。*通讯作者:方辉(1973-),男,湖南岳阳人,博士,副教授,主要研究方向为数控加工装备误差分析与补偿、精密加工技术及装备,E-mail:jfh@scu.edu.cn。

——以首场广东喉管·唢呐独奏音乐会为例