某取排水车180°铰接式弯管优化分析

张梁,欧阳联格,刘金武,欧阳莎

某取排水车180°铰接式弯管优化分析

张梁1,欧阳联格1,刘金武1,欧阳莎2

(1.厦门理工学院 机械与汽车工程学院,福建 厦门 361024;2.福建侨龙应急装备股份有限公司,福建 龙岩 364000)

为了解决新型铰接式弯管的变形问题,利用ANSYS软件对铰接式弯管进行建模和流固耦合分析,发现原始弯管两侧中部内凹、弯径增大、最大应力超过许用应力,据此提出了导流器错位排布方案。结果表明:采用方案三错位排布导流器方案、将导流器间距设为70 mm时得到最优方案,优化后的弯管4最大应力由178.12 MPa降低到92.4 MPa、降低了52%,弯管12最大应力由289.52 MPa降低到135.4 MPa、降低了47%,取得了较好的优化效果,为180°弯管导流器设计提供了一种新方案。

铰接式弯管;流固耦合分析;结构强度

弯管在工业领域应用广泛,局部变形、失效是其常见缺陷。国内外针对弯管冲蚀、穿孔、破裂等问题有不少文献报道。郭长青等[1]研究了管道系统的振动和稳定性问题。谌冉曦等[2]分析了不同半径对所受流体压力和内部流速的影响,得到了弯曲半径与入口压强对固有频率和整体变形的关系。徐磊等[3]通过流固耦合分析了弯管不同流速、弯径对冲蚀、失效、变形的影响。王艳林等[4-5]针对弯管变形,对其固-液耦合动力特性进行了数值计算,提出了用导流器按黄金比例排列,解决了弯管变形及刚强度问题。祝效华等[6]通过流固耦合分析了弯管连接角、壁厚、曲率半径等参数对弯管固有频率的影响。Ghazali[7]分析了压力变化对弯管振动的影响,提出了几种管线状态监控技术。关于弯管增加导流器方案的研究,均以导流器间距为研究方向,且弯管均不受结构场的作用力,其相关影响因素较少。

本文中铰接式弯管的受力方向随着举升翻转方向的变化而不断变化,其结构场受力相当复杂。新型铰接弯管流场的非定常流动会导致结构变形,而结构的变形反过来又会影响到流体的流动状态,如图1所示铰接弯管在多场受力下严重变形。在弯管弯径与壁厚不可改变的情况下,利用ADAMS运动学仿真,得出弯管在整个作业过程中的受力曲线,再通过流固耦合研究弯管结构场与流场的相互作用,提出错位排布导流器最佳优化方案,对180°弯管增加导流器的研究提供了一种研究方向。

1 新型铰接式弯管力学分析

1.1 取排水机构工作原理与性能指标

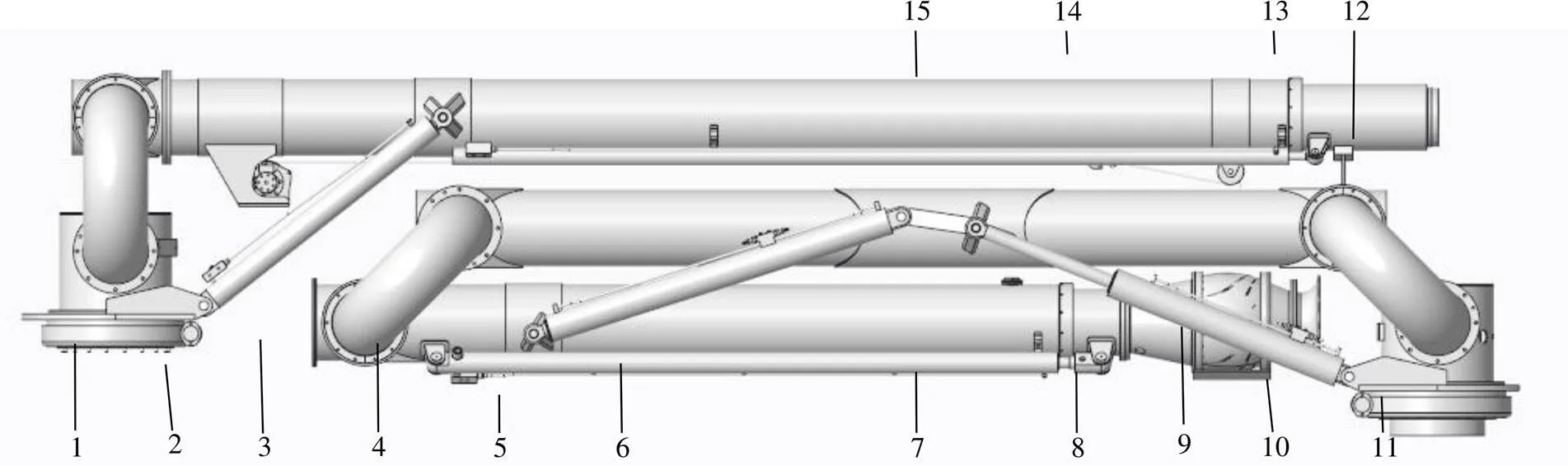

本文中铰接式弯管是某取水车实现举升变位的重要部件,也是改变流体方向的部件,为得到铰接式弯管结构场受力,须对其工作状态进行分析。取排水机构主要结构如图2所示,排水举升油缸将排水一节水管通过弯管1旋转举升至所需位置,排水举升油缸停止工作,伸缩油缸15将排水伸出管伸出至工作高度,伸缩油缸15停止工作,排水回转平台旋转至工作方向。取水举升油缸通过弯管12旋转将取水一节水管举升至工作高度,取水回转平台旋转至工作方向,折叠油缸通过弯管4将取水二节管举升至工作位置,取水举升油缸将取水一节水管调整到工作位置,伸缩油缸5将取水伸出管8伸出,将固定在8上的水泵移至积水处取水。

取排水机构设计性能指标为:取水管举升角度为-50°~40°,取水管展开角度为0°~140°、最深取水深度为9 m,排水管举升角度为0°~60°、最大高度为13.5 m,根据性能指标计算得到各液压油缸的行程,作为ADAMS中step函数的数据依据。

1.2 ADAMS运动仿真

将简化模型导入Adams/View中建立虚拟样机模型,将相对运动静止的部分进行合并,对虚拟样机赋予材料,并进行完善[8]。取排水作业状态靠各油缸顺序动作完成,为了更准确地反映机构的工作状况,将各油缸的运动过程用阶跃函数Step表示[9]:

排水举升油缸为step(time,0,0,17.8,922)

伸缩油缸15为step(time,17.8,0,61.4,4270)

取水举升油缸为step(time,61.4,0,73.9,400) +step(time,136,0,169.9,-1085)+step(time,204.2,0,231.8,862)

折叠油缸为step(time,93.9,0,136,1690)

伸缩油缸5为step(time,169.9,0,204.2,2650)

1、4、12.铰接弯管;2.排水回转平台;3.排水举升油缸;5、15.伸缩油缸;6.折叠油缸;7.取水二节水管;8.取水伸出水管;9.取水一节水管;10.取水举升油缸;11.取水回转平台;13.排水伸出水管;14.排水一节水管。

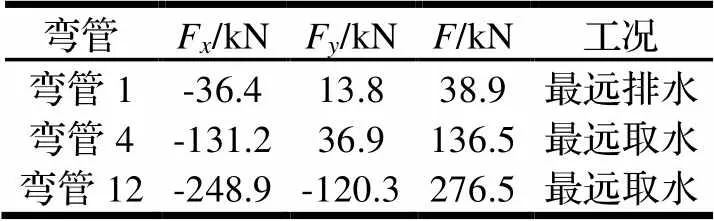

仿真分析前对模型进行验证,确保不存在冗余约束,之后对举升伸缩臂架进行仿真分析,将时间设置为300 s,步数设置为1000。由于取排水机构两边对称,因此只测量单边铰点的受力特性。铰点峰值如表1所示,根据分析可得,在最远取水工况时,弯管4、12受力峰值远大于弯管1。因此,对取水机构弯管进行流固耦合分析。

表1 弯管铰点受力峰值

2 新型铰接式弯管流场分析

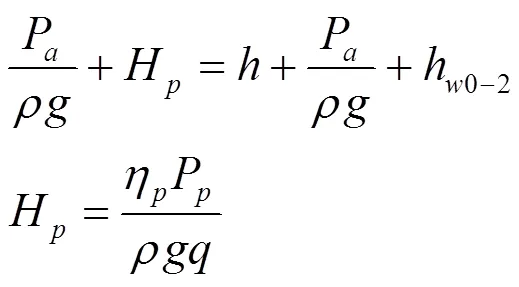

根据能量方程,采用绝对压强,则有[10]:

式中:P为绝对压强,MPa;为液体密度,kg/m3;H为水深,m;P为水泵的功率,kW;为水泵的流量,m3/s;η为水泵的效率;为提水高度,m;h0-2为损失高度,m。

因此可得提水高度为:

式中:为弯管阻力系数;ζ为蝶阀损失系数;为沿程阻力系数;、分别为水管长度、直径,m;为管流速,m/s。

可知,随着越小、越大,因此当最远取水工况时流速最大。

2.1 控制方程

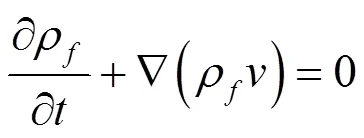

流体控制方程根据不可压缩的牛顿流体守恒定律如下。

质量守恒方程为:

动量守恒方程为:

能量守恒方程为:

式中:为某点压强,MPa;为时间,s;f为体积力矢量,N;ξ为流体密度,kg/m3;为流体速度矢量,m/s;τ为剪切力张量,N/m2;为单位质量内能,kW;q为单位体积热量损失,kW。

固态控制方程根据牛顿第二定律导出,为:

2.2 流固耦合分析有限元模型

流固耦合的数据传递是将流体计算结果和固体结构计算结果通过交界面相互交换传递;为了传递位移变量,流场耦合面上的节点必须映射到固体耦合面的单元上;为了传递应力,固体耦合面上的节点必须映射到流场耦合面的单元上。因此,划分网格应保证流场和固体耦合界面上的节点相同,从而保证流固耦合界面传递的精度,其流体网格、固体网格和有限元模型如图3所示。弯管材料的力学性能参数如表2所示。

表2 不锈钢304的性能参数

2.3 流场计算与分析

新型铰接式弯管内流场数值模拟介质为水,在温度为20℃时密度为998.2 kg/m3,运动粘度为1.006 mm2/s,泵流量为1500 m3/h。首先确定流动类型[12]。

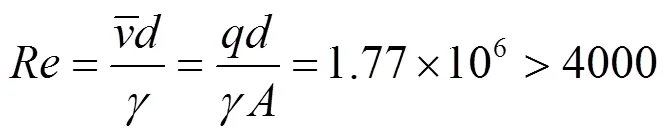

雷诺数为:

边界雷诺数为:

即在4000<<1范围之内,故为水力光滑区。

弯管4入口边界条件为水平恒压进水、入口压力大小恒定为0.346 MPa;出水口边界条件为恒压出水、压力大小为0.345 MPa。

弯管12入口边界条件为水平恒压进水、入口压力大小恒定为0.342 MPa;出口边界条件为压力出口,压力为0 MPa。

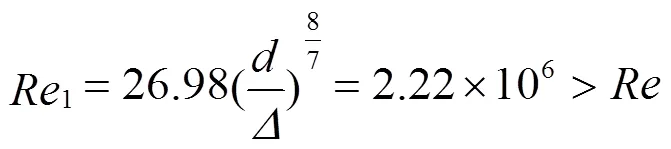

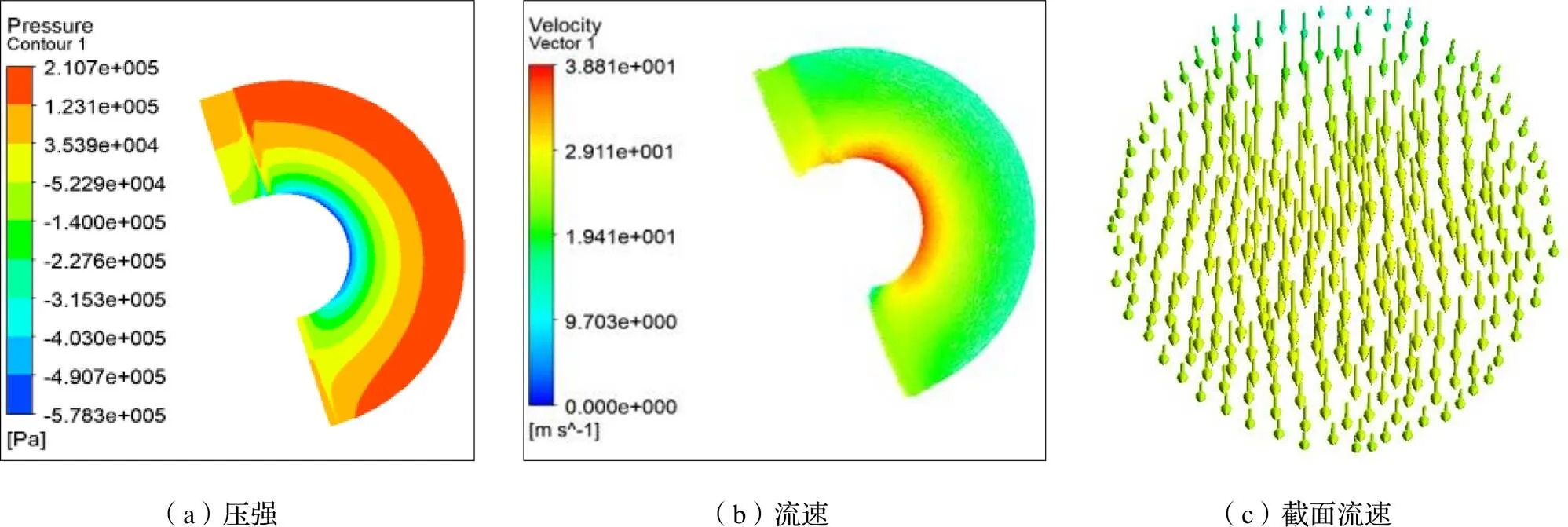

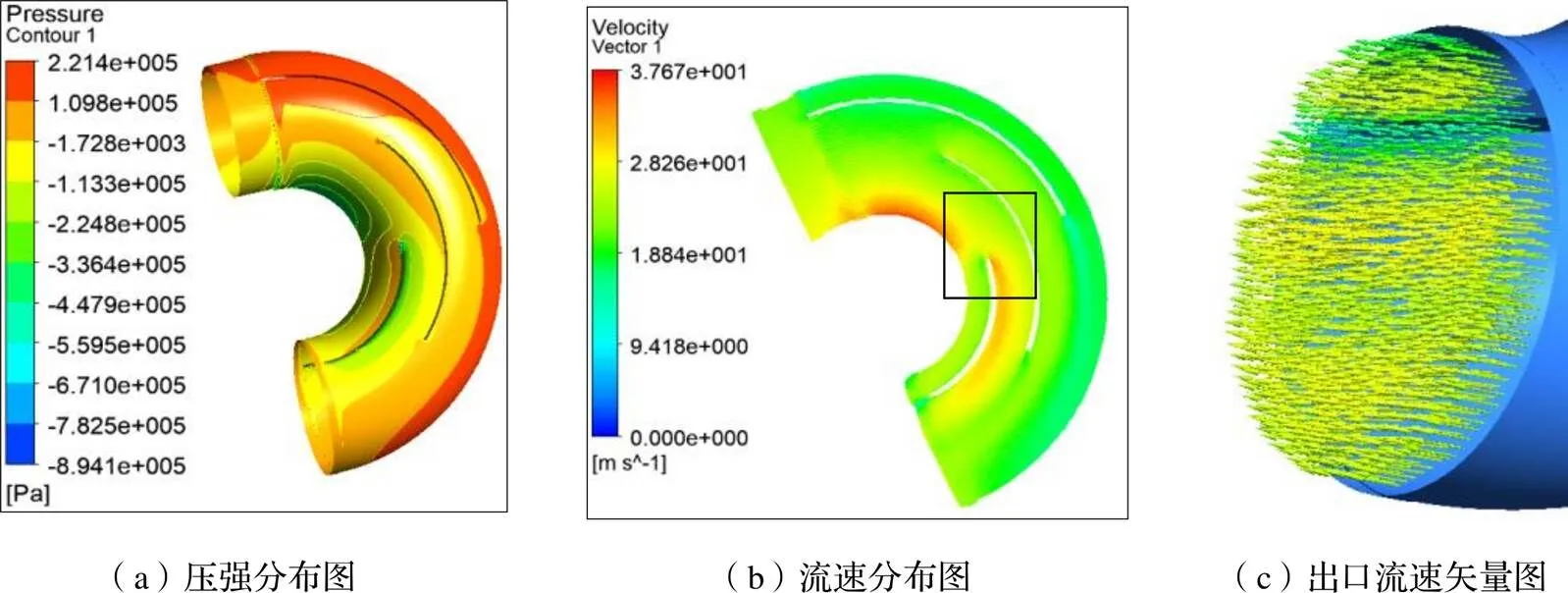

经过流固耦合分析,得到弯头4、12的流场分布如图4、5所示:弯管4内,最大压强为0.3456 MPa,最小压强为0.3435 MPa,总压差为0.021 MPa;弯管12内,最大压强为0.211 MPa,最小压强为-0.578 MPa,总压差为0.789 MPa。由图4(a)(c)可看出,弯管外侧为减压程,而内侧为增压过程,出水口内外侧压强趋于平稳;由图4(c)、图5(c)可以看出,出水口流向向下集中,对出水口下部造成冲击。

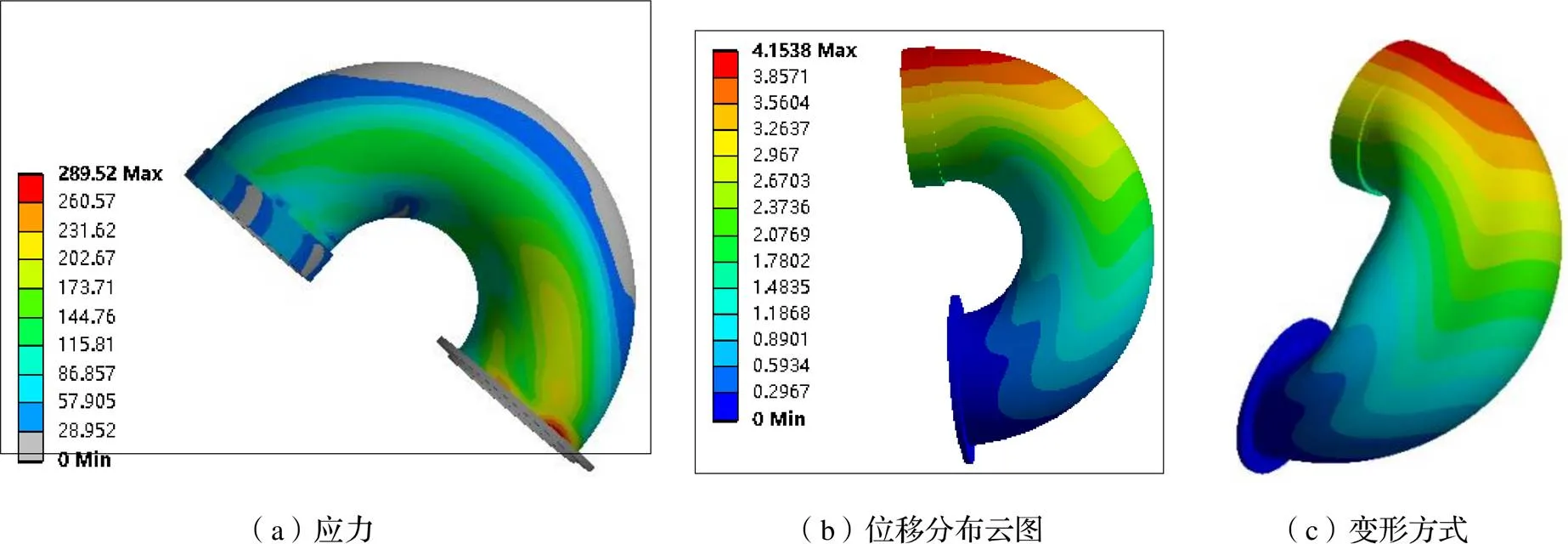

通过流固耦合得到弯头4、12的应力分布、变形分布如图6、7所示。

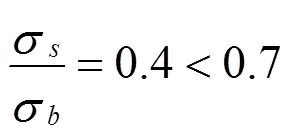

根据文献[13]有:

式中:σs为钢材屈服点,MPa;σb为钢材的抗拉强度,MPa;0.7为强度系数比。

图5 弯管12的流场分布图

钢材的基本许用应力[]和强度安全系数,如表3所示。

表3 强度安全系数n和钢材的基本许用应力[σ]

弯管材料采用不锈钢304、载荷组合B,安全系数1.34,则基本许用应力为153 MPa。弯管4的应力最大值为178.12 MPa,大于许用应力,较大应力集中于与法兰焊接周围,其变形方式为两侧内凹,其变形量较小。弯管12的应力最大值为289.52 MPa,位于弯管与法兰焊接周围,超过材料屈服强度,其变形方式为两侧内凹,中下部尤其明显,铰点中心距拉长,影响举升时旋转套的灵活性。

综上知,弯管出水口水流向下集中,与结构场共同作用使应力集中于出水口周围,造成弯管中下部内凹变形,与实际变形结果一致。

图6 弯管4的应力、变形分布云图

图7 弯管12的应力、变形分布云图

3 优化结构耦合特性分析

3.1 导流器错位分布位置的影响

根据以上分析结果可知:

(1)出口处水流方向向下冲击,且弯管弯径方向刚度较弱,导致应力较大区域出现在出口端部周围;

(2)进口处水压对弯管外侧的冲击与结构场力作用,导致弯径方向的拉伸,形成弯管中下部内凹的变形方式。

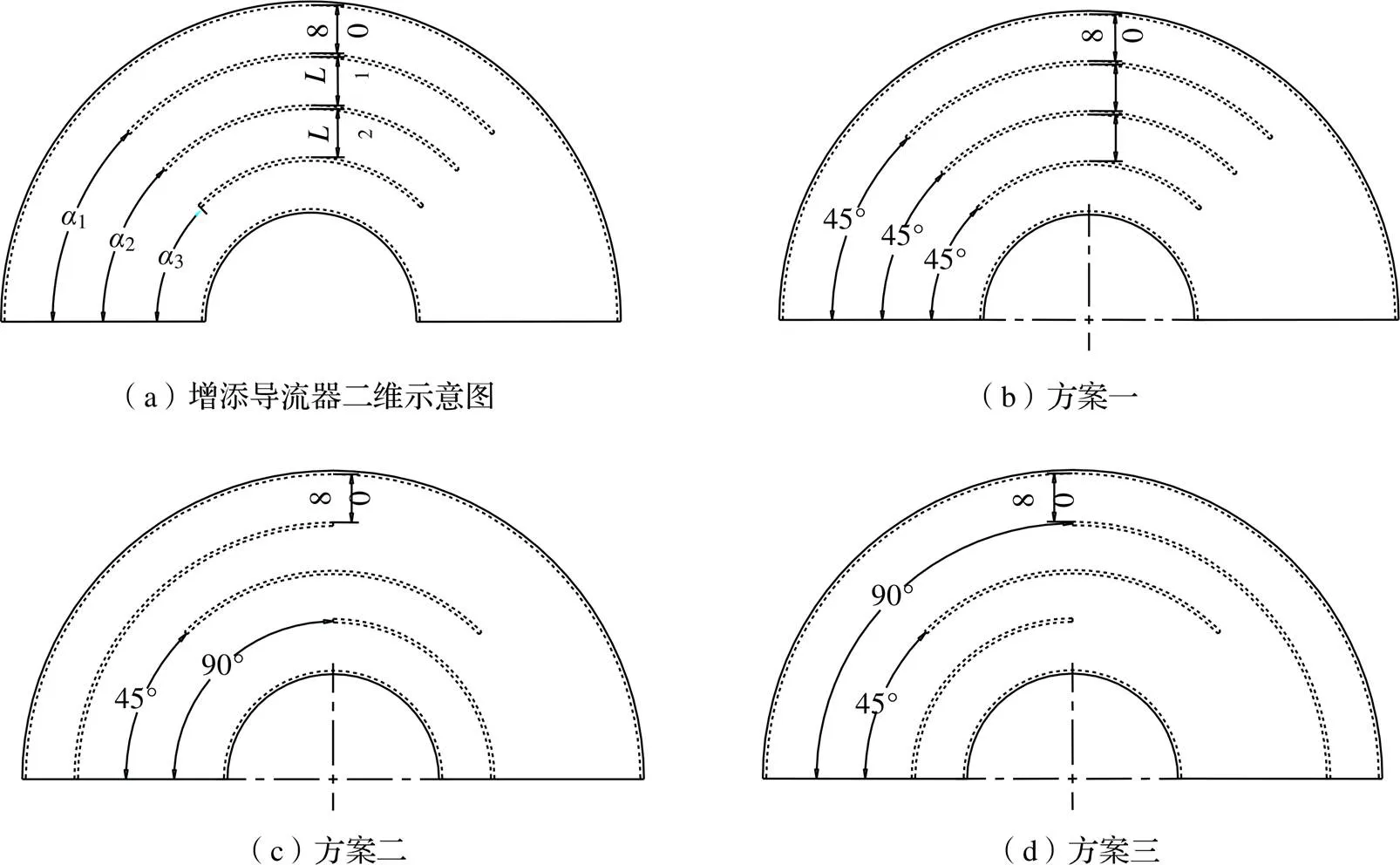

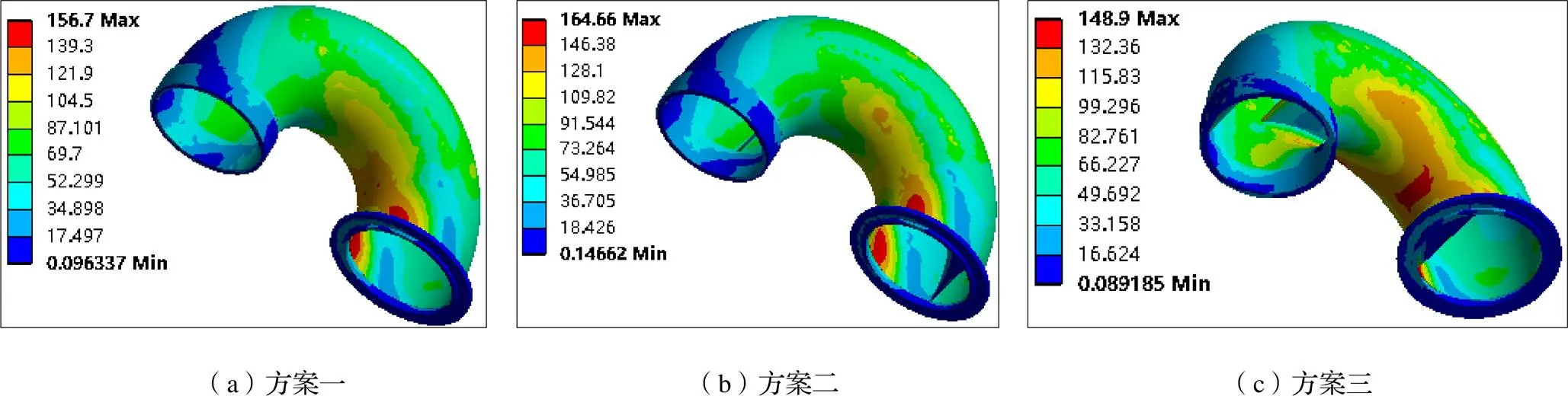

要解决以上问题,同时又不改变弯管外部结构,就必须从弯管内部着手,通过改善弯管内部结构来改善流体的管壁的冲击以及改善弯管弯径方向的刚度。可在弯管内部增加导流器来均化流速分布与疏导流体方向,减少内侧流体冲击外侧流体和外侧管壁。但密集设置导流器会减少弯头的横截面积,使流速增大,易造成局部流体分离,诱发湍流的行成。因此本研究主要考虑3片导流器,通过分析比较不同排布方式与间距变化(图8),进而得到最佳优化方案。首先考虑1、2和3参数变化下的优化方案,对弯管12进行分析,得到三种较好的优化结构流场计算结果,如表4和图9所示,其中:方案一将弯管中部刚强度集中加强,减小弯管弯径位移,减小外侧压强达到优化目的;方案二以改变水流出口方向,减小出口处水流冲击,增强出口局部刚强度,达到优化目的;方案三以减小进口水流对外侧壁的冲击,在中下部内凹处增加导流器增强其刚强度。

研究发现,三种内部加装导流器方案可大大改善其结构受力情况,根据表4和图9的分析结果数据可知,三种方案流速、应力最值和位移最值均有降低,其中方案二流速最小为3.73 m/s,方案三应力最值最小为148.9 MPa,方案一位移最小为3.4mm,三种方案压差值稍增大,变化量较小。

图8 错位排布式导流器方案

表4 优化结构三种较好结果

图9 三种方案应力分布云图

对比三种方案可知,方案三应力结果小于许用应力153 MPa,达到设计要求,原因是出口处受力被内侧导流器很好的均开,流速分布均匀,出口处水流方向趋于水平,无回流与二次流现象,其外侧压强有明显降低,如图10所示,达到了应力最值优化最小值;因此选择方案三作为进一步优化结构。

方案三与其他方案的最大压强差和最大位移量相差较小,但其应力最值相差较大,判断原因为方案三内侧导流器入水端压强小流速快,压强小,对出口处形成了局部刚强度加强与流场改善,结合图9(c)与图10(b)可知内侧导流器间距对结果有较大影响。

3.2 导流器间距的影响

由以上分析结果,决定采用方案三导流器错位排布的基础,对三块导流器的间距进行分析,以中间导流器位置为基准,根据水流进入方向,首先放置外侧导流器,将外侧导流器与中间导流器间距参数化为1建立分析模型。根据加工工艺,板间距需要大于等于50 mm,以10 mm等差间隔取50 mm、60 mm、70 mm、80 mm、90 mm、100 mm共六组参数。

根据分析结果得到,当间距1为70 mm时,总压差为0.779 MPa,最大应力值为165 MPa,位移量为3.70 mm,为前两块导流器最佳优化效果,在此基础上继续布置第三块导流器。

将内侧导流器与外侧导流器间距参数化为2,以10 mm等差间隔取到6组参数:50 mm、60 mm、70 mm、80 mm、90 mm、100 mm。

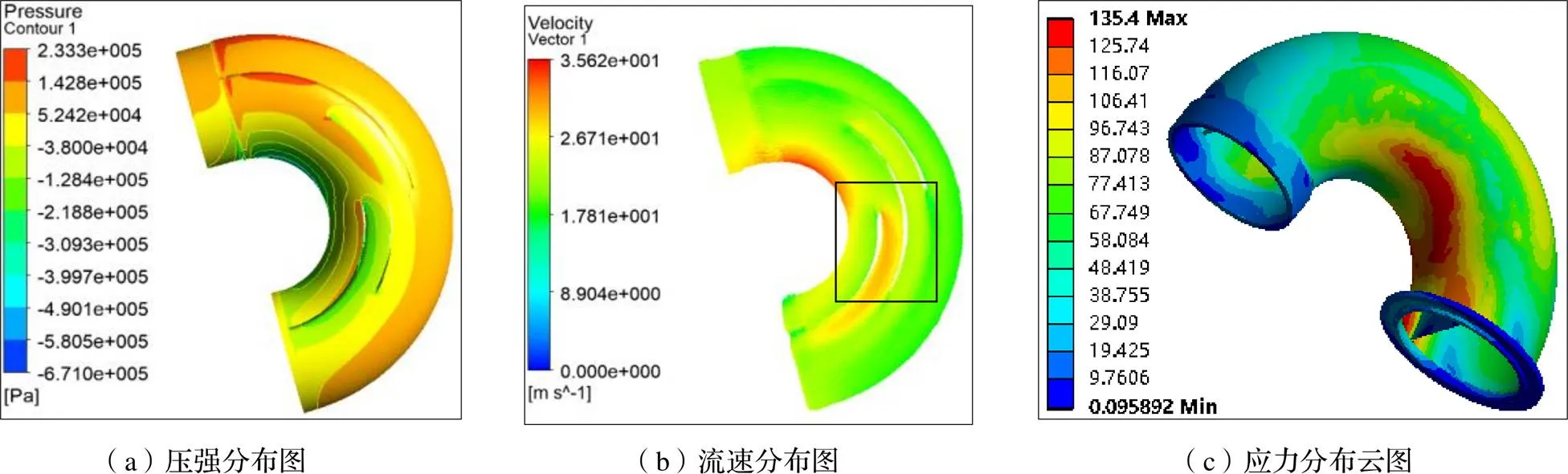

图10 方案三流场压强与流速分布图

分析结果如表5所示,当板间距增大时,压差一直增大,最大应力值、最大位移量和流速均先减小后增大,因此可知,当第三块导流器与中间导流器间距越远时,内侧流速越大,压强越小,形成较大的压差,如图11所示。综合结构场分析结果,当2取值为70 mm时,最大应力为135.4 MPa,最大位移为3.25 mm,内侧导流器两侧流速变化平缓,受力分布更均匀,为最佳优化方案,最大应力值比原始铰接弯头减小了47%,比初始方案三减小了8%,可见优化效果得到了进一步的改善。

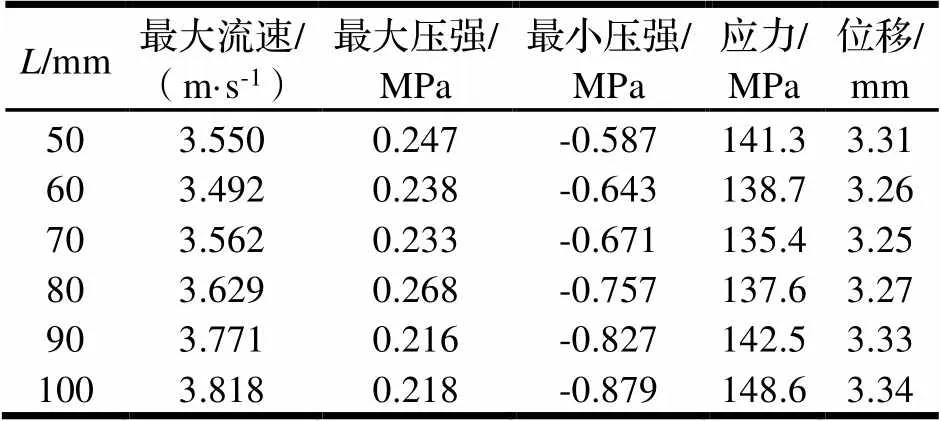

表5 不同间距L分析结果

图11 最佳优化方案压强、流速和应力分布云图

弯管4受力值远小于弯管12,因此将弯管12的优化方案运用于弯管4,进行分析得到最大应力值92.4 MPa,小于许用应力的153 MPa,符合设计要求。

最终得到当采用方案三错位式导流器、导流器间距均为70 mm时,可以有效地改善弯头内流场分布状况和满足刚强度要求,该优化方案为最佳。

4 改进结构后的产品

新结构产品如图12所示,经多次长时间使用未出现变形现象,证明改善产品具有实用性,后期可用应变片测量,验证数据的准确性。

图12 无变形弯管

5 结论

针对某现有新型铰接式弯管变形,根据ADAMS运动学分析与流体力学分析,得到新型交接式弯管极限工况的边界条件,再通过流固耦合力学研究弯管的结构场与流场变形的相互作用,最后研究导流器错位式排布方案的最佳间距,得到当选取方案三且间距均为70 mm时优化效果最好。优化后的弯管4最大应力由178.12 MPa降低到92.4 MPa,降低了52%;优化后的弯管12最大应力由289.52 MPa降低到135.4 MPa,降低了57%,达到了优化目的。改善了弯管在作业中出现大变形、裂缝、冲击腐蚀等问题,确保了取排水机构的正常作业,对城镇排涝、救灾的有效进行提供保障。

[1]郭长青. 输流管道与轴向流中板状结构的流致振动与稳定性[D]. 北京:清华大学,2010.

[2]谌冉曦,韩天宇,郭长青,等. 基于Workbench的输流弯管流固耦合分析[J]. 南华大学学报(自然科学版),2020,34(2):69-73,81-82.

[3]徐磊. 基于ANSYS的输油管道弯头冲蚀分析与优化[J]. 油气田地面工程,2016,35(9):6-9.

[4]王艳林,吴兰鹰,王自东. 新型输液90°弯头结构流固耦合特性[J]. 北京科技大学学报,2010,32(7):927-932.

[5]王艳林,吴兰鹰,王自东,等. 输液管路弯头固-液耦合动力学研究[J]. 振动与冲击,2010,29(12):79-83,239.

[6]祝效华,曾云义,陈波,等. 考虑流固耦合的双弯头压裂管汇的振动特性[J]. 天然气工业,2018,38(1):95-101.

[7]Ghazali MH,Hee LM,Leong MS. Piping vibration due to pressure pulsations: Review[J]. Advanced Materials Research,2014(845):350-354.

[8]赵武云,增录,戴飞,等. ADAMS2013基础与应用实例教程[M]. 北京:清华大学出版社,2015.

[9]蒋小利,江志刚,张华,等. 基于ADAMS的液压挖掘机工作装置动力学仿真分析[J]. 现代制造工程,2014(11):74-77.

[10]叶正寅,王刚,张伟伟. 流固耦合力学基础及其应用[M]. 哈尔滨:哈尔滨工业大学出版社,2016.

[11]任豪宗,王时英,吕明,等. 限矩型液力偶合器全充液工况的流固耦合研究[J]. 机电工程,2020,37(5):542-546.

[12]洪洋,吕志超,赵国江. 基于流固耦合的EGR冷却器失效分析及优化研究[J]. 机电工程,2019,36(10):1075-1078,1093.

[13]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. 起重机设计规范:GB/T 3811-2008[S].

Optimization Analysis of 180°Articulated Elbow for a Certain Water Intake and Drainage Truck

ZHANG Liang1,OUYANG Lian'ge1,LIU Jinwu1,OUYANG Sha2

(1.College of Mechanical and Automotive Engineering, Xiamen University of Technology, Xiamen 361024, China; 2.Fujian Qiaolong Emergency Equipment Co., Longyan 364000, China)

In order to solve the problem of the deformation of the new articulated elbow, the elbow is modeled and the fluid-solid coupling analysis is conducted by using the ANSYS software, which shows that the middle of both sides of the original elbow is concave, the bend diameter increases, and the maximum stress exceeds the allowable stress. And a plan for the staggered arrangement of the deflectors is proposed. The results show that: when using the third scheme of staggered arrangement of deflectors, the optimal solution is obtained if the spacing of the deflector is setto70mm, the maximum stress of the optimized elbow 4 after the optimization is reduced by 52% from 178.12 MPa to 92.4 MPa; the maximum stress of the elbow 12 is reduced by 47%from 289.52 MPa to 135.4 MPa which achieves a better optimization effect, and provides a new solution for the design of the 180° elbow deflector.

articulated elbow;fluid-structure coupling analysis;structural strength

TH122

A

10.3969/j.issn.1006-0316.2021.11.004

1006-0316 (2021) 11-0025-09

2021-01-04

应急管理部科研计划——复杂环境下消防应急排供水成套装备研发及其产业化(2019XFCX30);应急管理部科研计划——森林消防加压布管车关键技术研发(ZK-HX200503)

张梁(1996-),男,福建厦门人,硕士,技术工程师,主要从事特种车辆及专用设备研究工作,E-mail:942154212@qq.com。