基于微位移平台的辊筒模具表面微结构在位测量方法

段彬,孟松涛,陈威,彭昆

基于微位移平台的辊筒模具表面微结构在位测量方法

段彬,孟松涛,陈威,彭昆

(广东工业大学 机电工程学院,广东 广州 510006)

辊对辊压花工艺中,具有功能性微结构图案的金属辊模是关键部件,因为功能性微结构图案的表面质量和精度将直接反映在光学膜上。因此,对辊模具表面微结构的轮廓测量显得尤为重要。但是,离线测量后想要进行补偿加工会引入装夹误差,对于一些大型辊筒模具而言不便于拆装且很难有相应的测量仪器。本文提出了一种基于微位移平台的辊筒模具表面微结构在位测量方法。建立了测量原理的数学模型,以消除机床导轨直线度误差和微位移平台系统误差的影响,减少传感器漂移的影响。分析了在实际测量中测量系统的不确定性,并通过仿真分析了该方法的可行性。对微位移平台的性能进行了测试且对测量系统的稳定性进行了测试。最后,实现了辊筒表面结构的在位测量。

误差分离;轮廓重构;微位移平台

辊筒模具的超精密加工是辊筒模压技术的关键难点之一。辊筒模具表面光学微结构需要在专用超精密辊筒模具机床上采用金刚石刀具进行车削[1-2]。辊筒模具表面微结构精度反映的是辊筒模具表面微结构的实际轮廓与理想轮廓的相对偏差量,对不符合精度要求的辊筒模具需要进行补偿加工。所以,表面微结构测量又是辊筒模具加工的关键一环。随着表面微结构加工技术的不断发展,更高精度的测量是表面微结构加工的关键技术。

在光学轮廓在位测量领域,机床部件的直线度运动误差是影响测量精度的主要因素。国内外学者对直线度误差分离技术做了大量的研究。目前,辊筒模具表面微结构在位测量方法主要有单测头反转法[3,5]、双测头法[6,10]和多测头法[11-12]。单测头反转法需要对辊筒与测头进行反转,这样会引入二次装夹误差,且大型辊筒工件不便反转。双测头法能实现工件表面轮廓与机床导轨直线度的完全分离,但是由于测头本身具有一定大小,所以不能实现高精度的工件表面轮廓重构。多测头法能提高轮廓表面重构精度,但是多测头会引入测头间调零误差的问题,这也是三点法并没有完全替代两点法的原因。

针对现有测量方法的不足,提出基于微位移平台的辊筒模具表面微结构在位测量方法,采用安装在微位移平台上的单测头,通过微位移平台的直线剪切运动实现虚拟多测头系统的功能。与现有测量方法相比,该测量方法具有以下特点:①使用单个测头就能重构出整个被测轮廓,避免了多个测头的各向异性,且不需要进行工件和测头的反转;②调零误差对轮廓重构结果不造成影响;③能实现高分辨率高精度的轮廓表面重构;④同时能测量出机床导轨直线度。本文在理论上模拟了测量方法的数学模型,分析了在实际测量中影响测量系统轮廓重构精度的因素,在实验验证部分完成了微位移平台的重复性测试、测量系统的稳定性测试、辊筒模具的表面结构的在位测量,最后通过高精度的轮廓测量仪PGI-1240进行测量验证。

1 测量装置

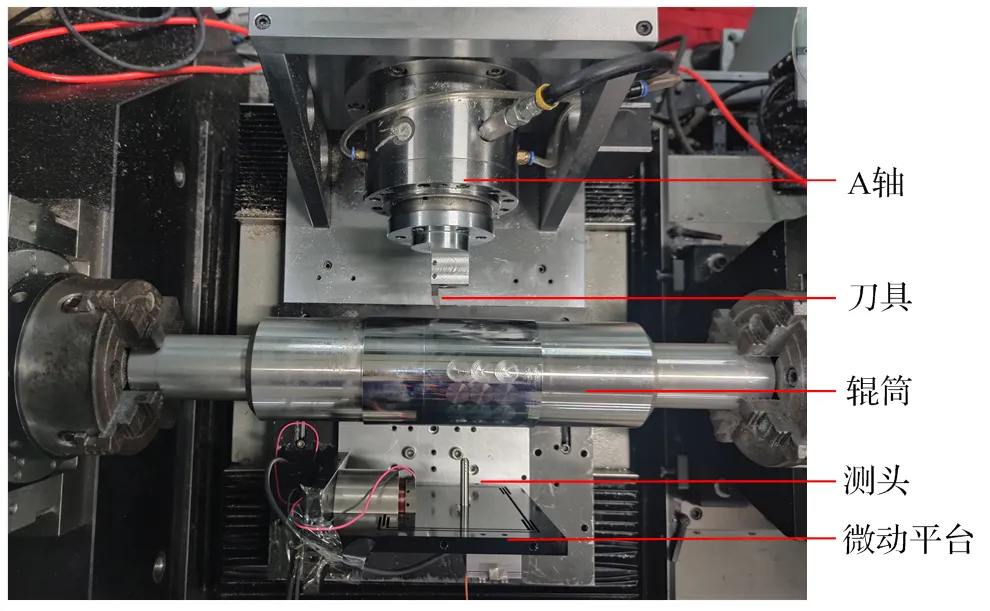

如图1所示,测量系统由微位移平台与辊筒机床组成,其中微位移平台包括导向结构、光学测头、驱动电机、编码反馈装置。

由于柔性铰链具有极高的重复性,所以微位移平台的导向结构选择了图1所示的铰链结构。光学测头选用非接触式的彩色共焦光学测头,由于其3.5 μm的小光斑尺寸而具有较高的横向分辨率。光学探针的测量范围和纵向分辨率分别为100 μm和0.01 μm。探头的高孔径即使在90°±45°的大角度下也能捕捉到足够的光线。驱动电机选择音圈电机,位置反馈装置选择光栅尺和读数头的位置反馈系统。

2 测量过程

整个测量过程主要包括微位移平台的剪切运动和机床工作台的扫描运动两个步骤:

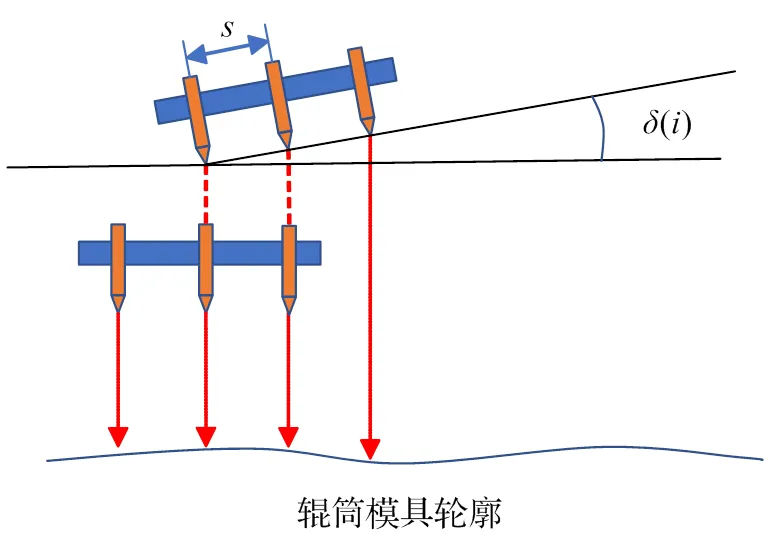

(1)在起始位置,微位移运动平台先进行剪切运动,形成虚拟三测头系统,测头间距为,光学测头在每个位置进行数据采集,如图2(a)所示。

(2)剪切完成后,工作台沿工件表面的方向进行扫描运动,扫描运动步长也为,到位后再次进行如步骤(1)所述的剪切运动。如图2(b)所示。

s为采用间隔或重构分辨率。

重复以上两个步骤,确保微位移平台在每个工作台的定点进行一次剪切运动,直到扫描整个工件被测表面,测量过程结束。

3 测量原理

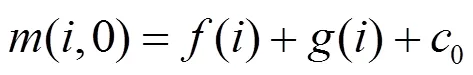

图3为基于微位移平台测量辊筒模具表面微结构的测量模型图。假设传感器之间的距离为,即重构分辨率,被测轮廓进行离散化设为(),其中表示第个采样离散点,机床导轨直线度设为(),则对于本测量系统第步第个传感器的采样表达式为(起始位置设为0):

式中:cj为第j个传感器铰链的直线度误差。

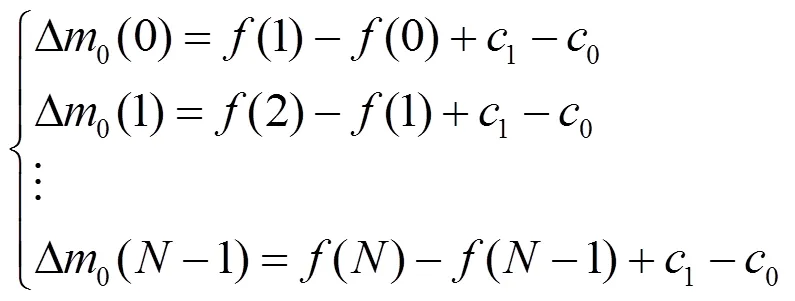

由于在本测量中每次剪切运动,都只形成三个传感器,所以可得:

对式(2)~(4)进行差分,可以得到式(5)~(7)。

设需要重构的轮廓点数为,则微位移平台扫描工件表面轮廓点数为+2(起始和结束位置各会超出一点),微位移平台进行次剪切运动,即:=0, 1, ...,+1,需要重构轮廓的序号为1, 2, ...,。

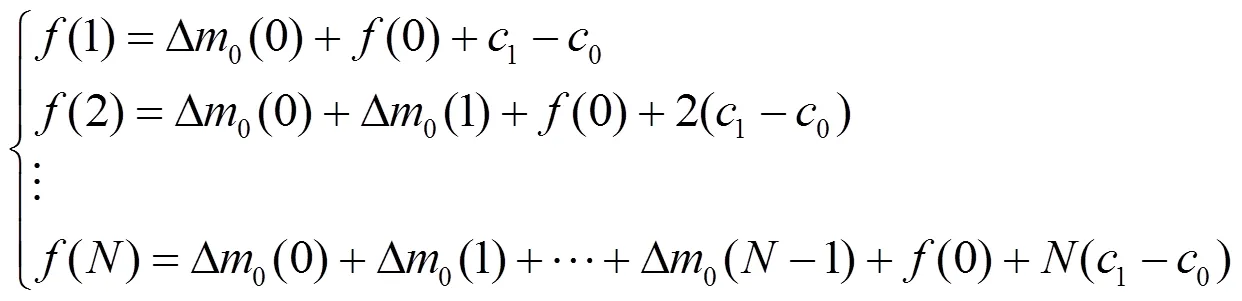

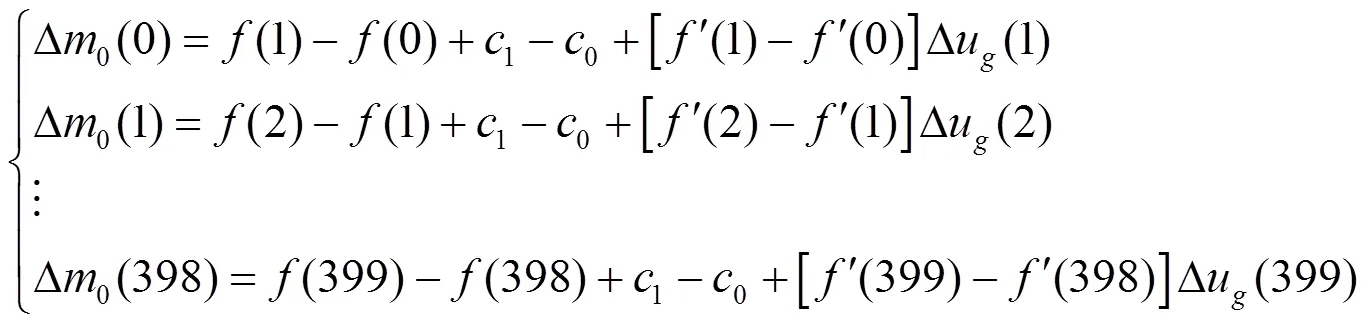

式(5)可以展开为一组线性方程组,如式(8)所示。式(8)可以转为求工件轮廓()的方程组如式(9)所示。

置(0)=0,由于柔性铰链具有极高的重复性,所以(1-0)为常量,对于(0)~()是一条线性趋势,不造成重构精度的影响(忽略工件锥度角)。去除线性趋势后可得到(0)~()的一条轮廓曲线。同理,由式(6)进行上述相同运算可得到(1)~(+1)的一条轮廓曲线,由式(7)计算可得到(0)~(-1)的一条轮廓曲线。

需要重构的轮廓离散点为(1)~(),所以由式(5)(6)进行上述误差分离计算后都能得到(1)~()有效线段。为减少测量系统随机误差,用得到的两组(1)~()曲线进行相加平均,即可得到本方法重构的工件(1) ~()的最终轮廓曲线。

4 测量系统的不确定性分析

上述建立的直线轮廓重构算法,消除或减少了微位移平台直线度误差和机床导轨直线度误差对测量结果的影响。理论上可通过该方法对被测面进行精确重构,但是在实际测量中,测量精度同样也会受到各种测量系统不确定性误差的影响。本节对其中的主要因素进行详细的分析。

分别对机床导轨定位误差、微位移平台偏摆角误差及传感器噪声加入重构算法进行仿真分析,以研究其对测量精度的影响。

设被测仿真轮廓表达式为:

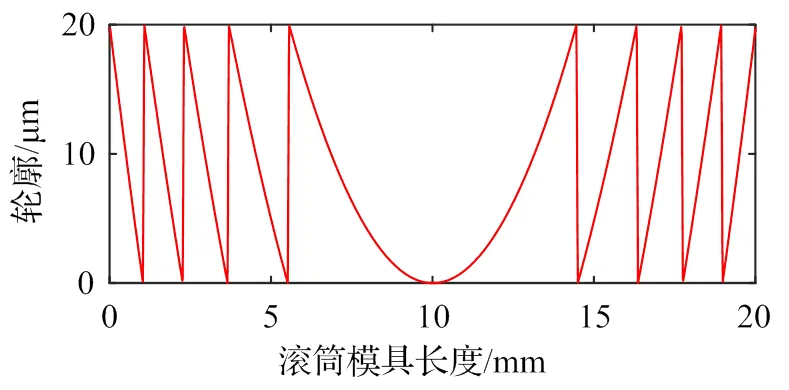

设测量辊筒模具长度为20 mm,测量重构分辨率为50 μm,则在辊筒模具表面的总采样点数=被测面长度/重构分辨率+1=401,其中首尾各有一点不进行轮廓重构,被测仿真辊筒模具直线轮廓如图4所示。

设机床导轨直线度为±0.3 μm,则理想条件下辊筒模具直线轮廓重构误差如图5所示。理想条件下可进行辊筒模具表面的直线度的高精度测量与轮廓重构,但是在轮廓重构算法中进行了去除线性趋势,倘若辊筒模具本身具有相应的锥角,此时轮廓重构就会出现相应的误差,所以在进行辊筒模具直线轮廓重构前,应先进行锥角的测量。

图5 理想条件下轮廓重构误差

4.1 辊筒机床导轨的定位误差

由于上述提出的轮廓重构算法,主要是利用测头在各个位置的输出信号进行差分,以此来进行误差分离,所以当机床导轨产生定位误差时测头的位置会跟随发生相应变化,从而影响传感器的输出,其误差原理如图6所示。机床导轨的定位误差为Δu。可知机床导轨的定位误差引起传感器输出的变化主要与辊筒模具的表面轮廓有关,输出变化即为实际位置和理想位置的差值。传感器的输出误差即为辊筒模具表面轮廓上各重构点的斜率和机床导轨定位误差的积,被测轮廓的导函数为:

设机床导轨定位误差为Δu()(=1, 2, ..., 399),则各扫描位置时传感器的输出误差为:

传感器输出表达式为:

测头在前两个位置的输出分别为:

进行差分可得式(16),式(16)可化为一组线性方程组为式(17),由式(17)得出辊筒模具轮廓()的线性方程组为式(18)。

同理后两个传感器做差分也可化简为辊筒模具轮廓()的线性方程组,设机床导轨的定位误差为一组幅值±0.25 μm的随机数,因此而造成的辊筒模具直线度轮廓重构误差如图7所示,可以看出,±0.25 μm的机床导轨定位误差会造成6×10-5μm的重构误差。

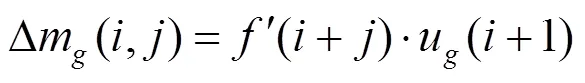

4.2 微位移平台偏摆角误差

在测量原理中,认为彩色光谱共焦测头跟随微位移平台导向结构进行剪切运动形成的虚拟多测头系统与辊筒轮廓表面是相对平行的,但是在实际测量中虚拟多测头系统并不会完全平行于辊筒模具表面,其在每一个扫描位置形成的多测头系统,都会具有一个相应的偏摆角。其误差原理如图8所示。

微位移台在每个扫描位置的偏摆角为(),采样分辨率为,则此时,第步第个传感器的输出表达式为:

对此时传感器的输出表达式采用上述轮廓重构算法进行计算,最终也可得到三条拟合曲线,分别为(0)~(399)、(1)~(400)、(0)~(398),其中(0)~(399)的线性方程组为:

图6 机床导轨定位误差示意图

图7 轮廓重构误差(存在导轨定位误差)

设微位移平台偏摆角为一组幅值±6 μrad的随机数,图9给出了在系统存在±6 μrad微位移平台偏摆误差下,重构算法的重构误差。

图8 微位移平台偏摆角误差示意图

4.3 传感器噪声误差

由于采用的非接触式彩色光谱共焦测头,在实际测量环境下传感器会具有噪声影响,传感器噪声的大小取决于传感器的性能以及测量系统各部件之间的相对振动有关。传感器噪声影响传感器的输出值,设传感器噪声为Δu,其大小为一组幅值±0.1 μm的随机数,则此时第步第个传感器的输出表达式为:

此时进行上述轮廓重构算法的重构误差如图10所示,可以看出,幅值为±0.1 μm的传感器噪声误差会引起测量系统±0.04 μm的重构误差,相较于上面分析的因素,传感器噪声对测量系统进行辊筒模具直线度测量于轮廓重构的影响最大,这是因为传感器这是是直接作用于传感器的输出,并没有经过换算。

图10 轮廓重构误差(存在传感器噪声)

4.4 小结

上述分别单独分析了辊筒机床导轨定位误差、微位移平台偏摆角和传感器噪声对测量系统进行辊筒模具直线度测量与轮廓重构精度的影响,但在实际测量中上述因素并不是单独作用,而是共同作用于测量系统。现对上述因素进行总体分析,设机床导轨定位误差对传感器输出造成的误差为Δm、微位移平台偏摆角对传感器输出造成的误差为··tan(())(其中:为传感器形成虚拟多测头系统的序号;为采用分辨率;()为第步的微位移平台偏摆角)、传感器噪声为Δu,则传感器的输出表达式为:

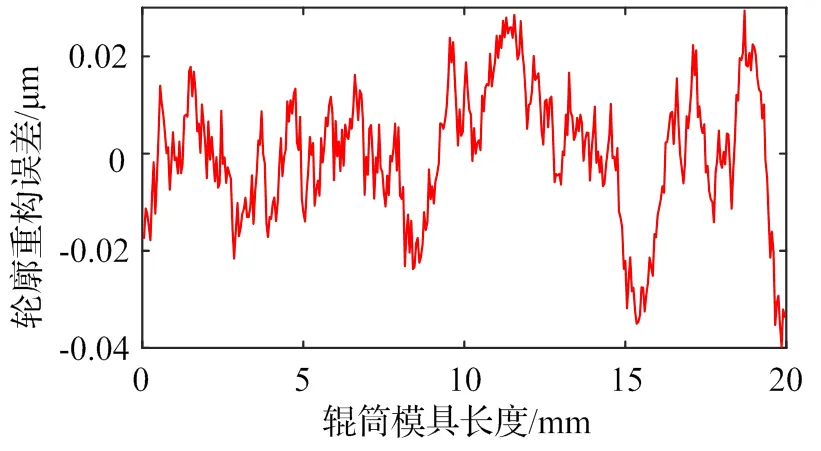

设上述误差都为随机数,幅值分别为机床导轨定位误差±0.25 μm、微位移平台偏摆角±6 μrad、传感器噪声±0.1 μm。此时基于提出的重构算法进行辊筒模具直线度测量与轮廓重构的误差如图11所示,可以看出在测量系统存在上述误差时系统的轮廓重构精度为±0.04 μm。

5 实验

实验环节主要分为四部分:

(1)微位移平台的重复性测试。微位移平台的导向结构由柔性铰链构成。柔性铰链具有极高的重复性(亚埃米级),但微位移平台的重复性影响测量精度,所以在进行轮廓重构实验前,需对平台重复性进行测试。

(2)测量系统的振动测试。由上分析可知传感器噪声是造成轮廓重构误差的主要因素,测量系统振动测试即包括传感器性能的测试。

(3)辊筒模具的表面轮廓重构。目的在于实现辊筒模具表面微结构的在位测量。

(4)将辊筒模具从机床上取下,用高精度轮廓测量仪PGI1240进行离线测量,测量结果与在位测量结果进行大致比较。

5.1 微动平台的重复性测试

微位移平台的重复性测试的实验装置如图12所示,选用一块高精度的平精作为测量工件。测头由电机驱动直线移动0.45 mm,采样间隔为0.05 mm,采样点数为10。传感器的采样频率设置为2000 Hz,平均次数为20。测头来回移动3次,对同一条轮廓进行3次采样。采样结果如图13所示,可以看出微位移平台具有良好的重复性。

5.2 测量系统的振动测试

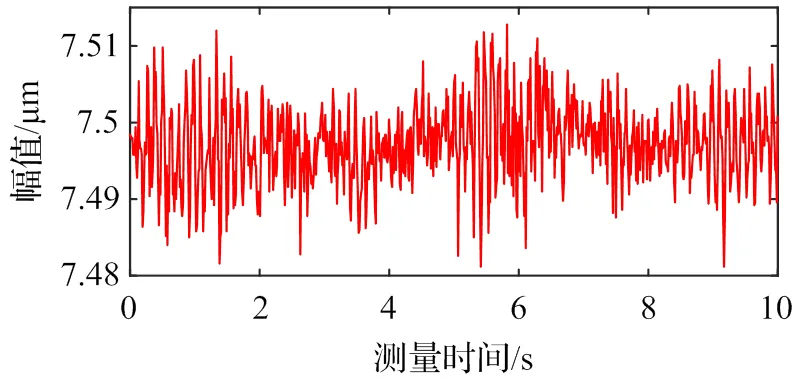

测量系统的振动测试实验装置如图14所示,测量系统的振动主要与传感器的性能和测量系统各部件之间的相对振动有关。由对测量系统的不确定性分析可知,对测量系统进行辊筒表面微结构轮廓测量时,传感器噪声在重构轮廓误差中占据了很大一部分,在仿真时设置传感器噪声为幅值±10 nm的随机数,现对测量系统进行振动测试,在实验过程中微位移平台、机床导轨、主轴均保持不动。测试结果如图15所示,可知,传感器在10 s内测量系统振动幅值为30 nm左右。

图12 微动平台重复性测试示意图

图13 微动平台重复性测试结果

图14 振动测试与轮廓重构实验示意图

图15 10 s振动测试输出图

5.3 辊筒模具表面轮廓重构实验

前述实验证明微位移平台具有良好的重复性,且测量系统稳定性也较好。最后进行辊筒模具的表面轮廓重构实验,实验工件选用一个初次加工完成后的辊筒工件,辊筒工件表面进行了径向菲涅尔结构的加工,如图16所示。轮廓重构实验装置与测量系统振动测试装置相同(图14),微位移平台安装在轴导轨上,微位移平台做剪切运动,工作台沿轴导轨做扫描运动。理想条件下菲涅尔结构的加工轮廓如图17所示,但实际加工中会有对刀误差、刀具磨损等,往往会存在加工误差,其进行基于微位移平台的在位轮廓重构结果如图18所示。

图16 径向菲涅尔结构

图17 理想加工轮廓

图18 实际重构轮廓

5.4 验证实验

在进行辊筒模具表面微结构在位测量后,将工件从机床上取下,用高精度的轮廓测量仪PGI1240对此工件进行离线测量,实验装置如图19所示,测得结果如图20所示,对两者轮廓重构结果进行形状比较,可以看出两者对同一个工件的测量结果具有极高的相似性,体现了本文提出的测量系统能实现较高精度工件表面的轮廓重构。

图19 PGI1240对辊筒模具进行测量

图20 工件表面微结构的轮廓重构示意图

6 结论

提出了一种基于微动平台的辊筒模具表面微结构在位测量方法。该方法具有使用单个测头就能进行表面的轮廓重构、调零误差对重构结果不起影响作用、能实现高分辨率的表面轮廓重构等优点。单个测头通过微位移平台的线性剪切运动实现多测头的功能,对机床导轨的直线度和微位移平台的直线度进行有效的分离。并且对实际测量环境下的不确定因素进行了分析,仿真结果表面在存在系统误差下该方法仍能实现高精度的轮廓重构效果,实验对微动平台的重复性、测量系统的稳定性进行了相应测试,测试结果与仿真条件相接近,最后实现了辊筒模具的表面微结构在位测量,并通过高精度轮廓测量仪器PGI1240进行离线测量,对两者轮廓重构形状进行比较,证明该方法能高精度地进行工件表面轮廓的测量。

[1]范占斌. 圆柱表面微结构超精密加工关键技术研究[D]. 长沙:国防科学技术大学,2014.

[2]李荣彬,孔令豹,张志辉,等. 微结构自由曲面的超精密单点金刚石切削技术概述[J]. 机械工程学报,2010,49(19):61-66.

[3]W. T. Estler. Calibration and use of optical straightedges in the metrology of precision machines[J]. Opt. Eng.,1985,24(3):372-379.

[4]A. Campbell. Measurement of lathe Z-slide straightness and parallelism using a flat land[J]. Precis. Eng.,1995,17(3):207-210.

[5]C.J. Evans,R.J. Hocken,W.T. Estler. Self-calibration: reversal,redundancy,error separation,and absolute testing[J]. CIRP Ann.,1996,45(3):617-634.

[6]H. Tanaka,K. Tozawa,H. Sato,et al. Application of a New Straightness Measurement Method to Large Machine Tool[J]. CIRP Ann.,1981,30(1):455-459.

[7]K. Tazawa,H. Sato,M. O-hori. A new method for the measurement of the straightness of machine tools and machined work[J]. J. Mech. Des.,1982,104(3):587-592.

[8]H. Tanaka,H. Sato. Extensive Analysis and Development of Straightness Measurement by Sequential-Two-Points Method[J]. J. Eng. Ind.,1986,108(3):176-182-.

[9]S.Kiyono,W. Gao. Profile measurement of machined surface with a new differential method[J]. Precis. Eng.,1994,16(3):212-218.

[10]W. Gao,S. Kiyono. High accuracyprofile measurement of a machined surface by the combined method[J]. Measurement,1996,19(1):55-64.

[11]K.Kounosu,T. Kishi. Measurement of surface pro fi le using smoothed serial three-point method[J]. J. Japan. Soc. Precis. Eng.,1995,61(5):641-645.

[12]W. Gao,S. Kiyono. On-machine measurement of machined surface using the combined three-point method[J]. JSME. Int. J. Ser. C,1997,40(2):253-259.

On-Machine Measurement Method of Surface Micro-Structure of Roll Mold Based on Micro-Stage Platform

DUAN Bin,MENG Songtao,CHEN Wei,PENG Kun

(School of Electromechanical Engineering, Guangdong University of Technology,Guangzhou 510006, China)

In roll-to-roll embossing process, the roller mold with functional microstructure pattern is the key component, because the surface quality and accuracy of the functional microstructure pattern will be directly reflected on the optical film. Therefore, it is very important to measure the surface microstructure of the roller mold. However, the compensation processing after the off-line measurement will lead to clamping error. For some large roller molds, it is not easy to disassemble and assemble, and it is difficult to have corresponding measuring instruments. In this paper, an on-machine measurement method for the surface microstructure of roller mold based on micro-stage platform is proposed. The mathematical model of the measurement principle is established to eliminate the influence of the straightness error of the machine tool guide rail and the system error of the micro-stage platform, and reduce the influence of the sensor drift. The uncertainty of the measurement system in actual measurement is analyzed, and the feasibility of this method is analyzed by simulation. The performance of the micro-stage platform and the stability of the measurement system are tested. Finally, the on-machine measurement of roller surface structure is realized.

error separation;contour reconstruction;micro-stage platform

TH133.35

A

10.3969/j.issn.1006-0316.2021.11.010

1006-0316 (2021) 11-0072-09

2021-03-05

广州市科技计划重点项目(201810220040)

段彬(1995-),男,湖南衡阳人,硕士研究生,主要研究方向为精密测量,E-mail:2997376408@qq.com。