齿面摩擦对两级五分支行星齿轮系统分岔特性的影响

董 皓,张颢秦,张建文

(西安工业大学 机电工程学院,陕西 西安 710021)

0 引言

两级行星传动具有承载能力强、结构紧凑、传动比大、传动效率高等优点,广泛应用于汽车、矿山开采、航空、船舶等各个领域,但行星齿轮装置传动构件多、动态耦合复杂,运转过程中的振动产生过大的动载荷和噪声,制约了其发展和应用,因此,研究齿面摩擦对行星齿轮非线性动态特性的影响显得尤为重要。

诸多学者针对含摩擦力的齿轮非线性动力学模型的研究做了大量的工作。Ambarisha等[1]利用集中参数法和有限元法分别建立了圆柱直齿的行星齿轮传动模型,发现了该模型具有复杂的非线性动力学特性,包括跳跃、混沌运动和倍周期分岔等;Kahraman[2]建立了三维单级行星齿轮的动力学模型,可以用来模拟和分析系统固有频率和强迫振动响应;Li等[3]基于纯扭转非线性动力学模型,分析了包括啮合阻尼和激励频率在内的工作参数对系统混沌和分岔特性的影响;刘志宇等[4]针对齿轮副6自由度多间隙弯扭耦合非线性振动模型,研究了随转速、间隙变化时,齿面摩擦对行星齿轮传动系统分岔特性的影响;毛君等[5]通过分析相平面图和庞加莱截面研究了啮合刚度、阻尼比及激振频率对齿轮系统动态特性的影响;李晟[6]综合运用分岔图、相空间轨线和Poincáre截面研究了激励频率、啮合阻尼比对系统分岔与混沌特性的影响;向玲等[7]研究了风电齿轮箱两级行星齿轮传动系统的非线性动力学特性;陈甫等[8]综合考虑了齿侧间隙、齿面摩擦和时变啮合刚度等非线性因素对系统通往混沌的过程进行了研究;王靖岳等[9]研究了干摩擦对行星齿轮传动系统分岔特性的影响;陆凤霞等[10]通过数值积分方法分析了16自由度人字齿轮副弯-扭-轴耦合的非线性动力学模型的啮合力、时变摩擦力和摩擦力矩,比较了有无考虑齿面摩擦时系统的周期振动时域响应、振动位移分岔图及最大Lyapunov指数变化图;高楠[11]以风力发电机多级齿轮传动系统为研究对象,对内外激励参数变化下系统的运动稳定性、分岔特性分析以及啮合状态分析等进行了研究;董皓等[12]建立了基于变形协调条件的行星齿轮传动系统的静态均载力学模型,研究了系统的均载特性;盛冬平[13]围绕直升机主减速器两级行星传动系统的动力学特性展开研究。

综上所述,对齿面摩擦影响下两级五分支行星系统的分岔特性研究较少。本文综合考虑了齿面摩擦、时变啮合刚度及齿侧间隙等非线性因素,建立了系统非线性动力学模型,并利用数值积分方法进行求解,研究了齿面摩擦影响下系统随转速、间隙等参数变化下的分岔特性。

1 系统非线性动力学模型

图1为两级五分支行星传动系统结构示意图,其中输入扭矩Tin作用在第Ⅰ级太阳轮的输入轴上,负载扭矩Tout作用在第Ⅱ级的行星架输出轴上,Ⅰ级行星架c(I)与Ⅱ级太阳轮s(Ⅱ)装配在一起,具有较大的扭转刚度Kc1s2,p代表行星轮,r代表内齿圈。

假定内齿圈固定,行星轮具有足够大的支撑刚度,因此不计行星轮与内齿圈的弯曲变形,图2为两级五分支行星传动系统的动力学模型。

图2 两级五分支行星传动系统的动力学模型Fig.2 Dynamic model of a two-stage five-branch planetary transmission system

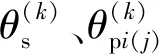

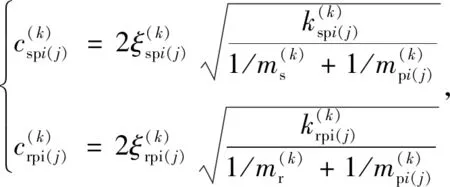

各构件的制造误差在内、外啮合线上的当量累积综合啮合误差可表示为

(1)

系统的齿侧间隙和支撑间隙函数可表示为

(2)

(3)

(4)

图3 齿轮副的时变啮合刚度Fig.3 Time varying meshing stiffness of gear pair

(5)

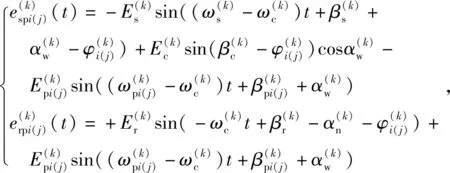

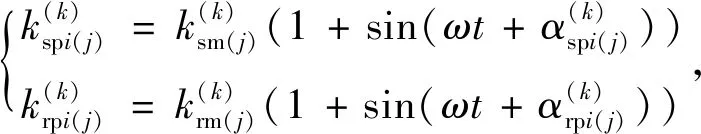

外、内啮合阻尼系数表达式为

(6)

2 系统各齿轮副齿面摩擦计算

根据系统的啮合受力分析,计算了两级行星轮系的摩擦力臂,l=1,2表示啮合对1,啮合对2。

定义太阳轮与行星轮、内齿圈与行星轮第l对轮齿啮合经过时间t后移动的距离为

(7)

由齿轮传动的几何关系可知太阳轮与行星轮以及内齿圈与行星轮的摩擦力臂表示为

(8)

相互啮合接触齿面在任一位置的相对速度为

(9)

(10)

式中,sgn(·)为符号函数

齿面摩擦力(根据库仑定律)为

(11)

3 系统微分方程

基于集中参数法,建立系统非线性振动微分方程组,其中Ⅰ级太阳轮微分方程:

(12)

Ⅰ级行星轮微分方程:

(13)

Ⅰ级行星架微分方程:

(14)

Ⅱ级太阳轮微分方程:

(15)

Ⅱ级行星轮微分方程:

(16)

Ⅱ级行星架微分方程:

(17)

各误差在内、外啮合线上产生的无量纲累积综合啮合误差可表示为

(18)

无量纲齿侧间隙和支撑间隙可表示为

(19)

同时由于齿侧间隙和支撑间隙的存在,使系统包含了刚体位移,方程有不定解,对于扭转方向需要进行适当的坐标变换,引入相邻构件之间的相对位移作为系统的广义坐标如下:

(20)

将式(20)带入到无量纲化后的振动方程中,可得变换坐标后的Ⅰ级外啮合微分方程:

(21)

Ⅰ级内啮合振动方程:

(22)

Ⅱ级外啮合振动方程:

(23)

Ⅱ级内啮合微分方程:

(24)

4 各因素对分岔特性影响

给定系统输入功率为400 kW,输入转速为4 500 r/min,各级齿轮模数为5,压力角为20°,第Ⅰ级太阳轮、行星轮和内齿圈的齿数分别为40、20和80,第Ⅱ级太阳轮、行星轮和内齿圈的齿数分别为60、30和120,各级轮齿制造误差为10 μm,Ⅰ级各轮支撑刚度均为5×108N·m,Ⅱ级各轮支撑刚度均为1×109N·m,采用4-5阶变步长Runge-Kutta数值方法对方程进行求解,分析研究齿面摩擦影响下,无量纲转速及无量纲齿侧间隙对系统的分岔特性的影响规律。

4.1 转速对系统分岔特性影响

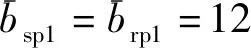

第Ⅰ级和第Ⅱ级外啮合振动系统在摩擦因数μ分别为0、0.03和0.06时随无量纲转速Ω变化的分岔特性如图4和图5所示。

从图4(a)可以看出当1<Ω<1.595,系统先后经历了稳定的周期二、周期三和周期六运动,当转速Ω=1.595时系统通过倍周期激变的形式进入到混沌运动。当Ω进一步增加到1.94时,系统又通过倒分岔通过短暂的拟周期运动后回归到周期六运动,最终稳定在周期三运动。从图4(b)、图4(c)可以看出,随着摩擦因数μ的增大,齿面摩擦在一定程度上加剧了系统的振动,但可以有效地抑制混沌运动,混沌区域逐渐减小甚至会完全消失,同时齿面摩擦会消耗系统的能量,所以将摩擦因数μ控制在0.06~0.10是较为合理的。

图4 Ⅰ级轮系在不同摩擦因数下随转速变化的分岔特性Fig.4 Bifurcation characteristics of Ⅰ-stage gear train changed with rotational speed under different friction coefficients

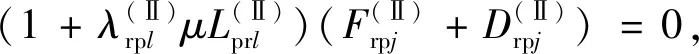

从图5(a)中可以看出,通过第Ⅰ级行星轮系的减速增扭,第Ⅱ级轮系的振幅具有一定的增加,但随无量纲转速变化时呈现出与第Ⅰ级相似的分岔特性,混沌运动区域主要集中在1.574 8<Ω<1.985范围内。图5(b)、图5(c)显示了摩擦因数μ分别为0.03和0.06时,第Ⅱ级外啮合振动系统呈现出的分岔特性。从图中可以看出,随着摩擦因数的增加,混沌运动区域的面积逐渐减小,最终系统都由周期六运动通过倒分岔回归到周期三运动。

图5 Ⅱ级轮系在不同摩擦因数下随转速变化的分岔特性Fig.5 Bifurcation characteristics of Ⅱ-stage gear train changed with rotational speed under different friction coefficients

4.2 齿侧间隙对系统分岔特性影响

图6 Ⅰ级轮系在不同摩擦因数下随齿侧间隙变化分岔图Fig.6 Bifurcation diagram of Ⅰ-stage gear train changed with backlash under different friction coefficients

图8 Ⅱ级轮系在不同摩擦因数下随间隙变化分岔图Fig.8 Bifurcation diagram of Ⅱ-stage with backlash under different friction coefficients

图9中给出了对应的相图及Poincaré截面图,可以看出,图9与图7具有相似的影响规律。

图9 第Ⅱ级不同摩擦因数μ的相图和Poincare图Fig.9 Phase diagram and Poincare diagram of different friction factor μ in Ⅱ-stage

5 结论

建立了两级五分支行星轮系的振动微分方程,并采用变步长Runge-Kutta的数值方法进行求解,得到系统随各参数变化的分岔图、相图及Poincare图,研究了无量纲转速及齿侧间隙等参数对系统分岔特性的影响,所得结论如下:

1)随着无量纲转速的增加,无齿面摩擦时系统的敏感振动区域大,混沌特性表现明显;随着齿面摩擦的增大,在一定程度上加剧系统的振动及噪音,但由于摩擦消耗系统能量,使得混沌区域宽度越来越窄,系统振动受到抑制。

2)无齿面摩擦时系统在小齿侧间隙下都处于稳定的周期运动状态,随着齿侧间隙的增大使得系统出现强非线性振动,使得系统处于混乱振动状态,混沌运动表现非常明显;随着摩擦因数的增大,齿面摩擦会消耗系统的能量,混沌区域逐渐减小,最终系统回归到倍周期运动状态。

3)系统第Ⅰ级与第Ⅱ级在不同参数变化情况下,所表现出来的分岔特性具有一定的相似性。