基于PROFINET 的耐磨球生产线智能控制系统设计

汪有才,徐金鑫,王栋栋,王 建

(1.铜陵有色金神耐磨材料有限公司,安徽 铜陵 244000;2.广州中国科学院先进技术研究所,广东 广州 511458)

随着现代工业技术的快速发展,高强韧耐磨球锻造技术也得到了快速的发展。但是当前国内的耐磨球生产线还是以半自动化设备、人工为主,与世界上发达国家的全自动智能化产线相比,存在自动化水平不高,产能较低,产品质量一致性较差等问题。如何精准控制生产过程中的各个环节,优化耐磨球生产工艺和提高耐磨球的生产装备制造水平,采用技术先进、系统稳定、安全可靠的自动控制系统是一个关键点[1]。

本文以某耐磨球生产公司为背景,分析了耐磨球生产工艺,设计了耐磨球生产控制系统,采用西门子S7-1500PLC 和变频技术,通过工业以太网交换机与总控PLC 进行PROFINET 通讯,实现产线上的点对点控制,达到提升产品质量、提高产能、降低易损件节约资源和实现产线的自动化智能化生产[2]。

1 耐磨球生产工艺简介

1.1 耐磨球的生产工艺

耐磨球也称磨球、钢球,是将钢棒在步进炉进行加热,然后进行定尺热剪,之后锻打成形,成形后进入等温冷却螺旋装置进行正火,再用冷水淬火,再回火最后冷却包装入库。所以磨球的生产工艺如下:

棒料检验→上料→加热→定尺剪切→锻打成型→正火→淬火→回火→冷却→检验包装入库。

1.2 磨球的性能要求

随着国家工业化进程的加快,在实际生产中,原有生产方法制造的耐磨材料制品存在寿命过短、频繁更换、停机时间增加等现象,所造成的损失远远高于高性能耐磨材料的价值,对磨球的品质要求越来越高[3]。磨球品质要求:硬度高、韧性强、圆度好、不存在飞边和表面凹坑等缺陷,使用时间长。

1.3 影响磨球品质的主要原因

(1)不同规格、不同种类的钢棒,其生产工艺有所区别,在生产不同规格的磨球时,钢棒在步进炉进行加热、热剪机热剪,加热温度和裁剪长度是不同的,如果不能及时调整步进炉的加热温度以及准确裁剪棒料的长度,都会对磨球的品质产生不良影响。

(2)在锻打成形环节,生产过程随时发生变化,生产不同规格磨球时,不仅需要更换磨具,锻打力度和次数也不同,如果不能及时动态调整此工位的系统,会影响磨球品质。

(3)正火过程中,由变频器控制电机带动等温冷却螺旋装置磨球在上面进行正火降温,要保证热态磨球从900℃降到500℃,如果不能动态调整等温冷却螺旋装置的转速,就无法精准控制磨球降温到500℃,从而影响磨球品质。

(4)淬火环节,在磨球进行淬火过程中要保证冷却水的温度不高于40℃,要实时往冷却池注入冷水,注水量为200m3/h。如果不能保证淬火环节冷却水的温度,也会影响磨球品质。

综上所述,要对磨球整个生产环节进行升级改造。具体要求:整个控制系统能够实时监控所有生产环节,实现点对点控制,当磨球的生产规格和品种发生变化时或某一生产环节发生改变时,只需要在控制室人机界面输入相应参数进行调整即可,该生产线也能够进行在线、实时调整参数,控制生产环节。这样就可以实现同一条锻打线生产不同球径的磨球,并且具备自动化智能化功能。

2 存在问题及生产过程控制要求

2.1 存在问题

(1)自动化程度较低,很多生产环节需要人工来完成,生产效率低、产品质量一致性差、劳动强度大。

(2)整个产线没有实时监控系统,只能通过设备操作人员进行检查,控制室没有权限进行远程操控。

(3)故障应急手段落后,出现故障后,整条生产线都要停下来,需要通知维修人员进行维修,维修部门很难准确的了解故障发生的原因。

(4)设备的工艺参数调整只能通过现场操作人员进行,并且需要有经验的操作工,当多个设备需要同时调整参数时,没办法及时反馈调整。

(5)各个生产环节相对独立,没有监控系统收集数据,当出现故障时不能对故障进行有效的分析,也不能提前预警,存在一定的安全隐患。

(6)对生产设备的关键部位检测点太少,留有许多检测盲点。

为了解决以上问题,需要一种全自动化智能化的控制系统。

2.2 设备控制要求

2.2.1 棒料裁剪控制要求

被加热好的棒料从加热炉出来,自动进入到出料机辊轮上,出料机辊轮依靠变频电机驱动,可实现无级调速。棒料被送至尾端,尾端装有对射开关,对射开关检测到棒料时,翻料机构开始动作,将棒料送至自动上料机辊道上。自动上料机构上的对射开关检测到棒料就位,装有激光位移传感器的自动定尺气缸推出使棒料行至尾端,气缸的气路上装有压力继电器,根据气压的大小来判定棒料是否行至尾端,棒料至尾端后,激光位移传感器读出棒料长度传输到PLC。根据检测的长度,设定的段数,PLC 自动计算均匀分料,数控棒料剪切机自动调整伺服定尺寸机构的进料行程,使每段长度相等,确保材料损耗少,将棒料均匀分配成均等料段。棒料在线监测完成后,有翻料机械手将棒料翻送到自动送料辊道上,自动送料辊道上安装有伺服系统控制的推料机械手,将棒料匀速稳定的推进剪切机主机中进行剪切[4]。从剪切主机出来的剪切好的料段,均匀、匀速的排列在出料轨道上,出料辊道依靠变频电机进行速度控制,控制中心可根据生产具体情况进行速度调整,在自动出料机构上尾部安装自动分拣机构,分拣机构根据后续设备工作状态和锻造工艺节点,系统自动判断,进行自动分拣棒料。分拣设备根据后续生产节拍和需求,自动将坯料均匀或者非均匀的分给两个机器人夹取的翻料机构,该位置同样装有对射开关,检测到棒料到位,发信号给对应的机器人,进行夹取。

2.2.2 机器人、数控锤控制要求

机器人夹取棒料后,气缸上接近开关发出夹紧完成信号,且机器人夹钳离开翻料机构一定位置后,给出完成信号,翻料机构返回,机器人的夹取到棒料毛坯的同时,脱模剂喷涂设备在数控锤模具上均匀的喷上脱模剂;然后机器人将棒料毛坯放在数控锤模具上。到达位置后发出扶正信号,扶正气缸伸出,到位接近开关得到信号,机器人松开夹钳,并退回初始位置,准备夹取下一棒料,并发打击信号,第一锤打击完成,发出扶正机构返回信号,返回到位再执行打击,当打击步数完成后,数控锤自动顶料,并发出顶出完成信号,机器人进入将钢球推入滑道,滑向空气锤进行精整。在机器人推完钢球,再次发出喷脱模剂信号,喷涂完成后,机器人将棒料毛坯方式数控锤模具执行下一循环。在机器人夹取棒料的时候,会对棒料进行温度检测,当温度低于设定的温度,则会对数控锤的打击能量或者打击步数进行相应的调整,使每一个钢球都更好地成形[5]。同时锻造模具自带温度测量装置,检测模具是否在最佳工作温度(200~250℃)区间,判断是否进行预热或者进行风冷降温。

2.2.3 正火控制要求

磨球锻打完毕进入正火环节,由变频器控制电机带动等温冷却螺旋装置磨球在上面进行降温,要保证热态磨球进入冷却池淬火前降温到500℃,如果不能动态调整等温冷却螺旋装置的转速,就无法精准控制磨球降温到500℃。

2.2.4 冷却水调节控制要求

在进入冷却池注水管道上设流量计,流量信号送至注水系统控制柜。水量为200m3/h。冷却池内设有温度计,实时检测水温,当水温超过40℃时,发出报警,加大注水量,调节水温。当水温降至40℃以下时自动调整注水量为200m3/h。

3 控制系统设计

3.1 系统结构及硬件设计

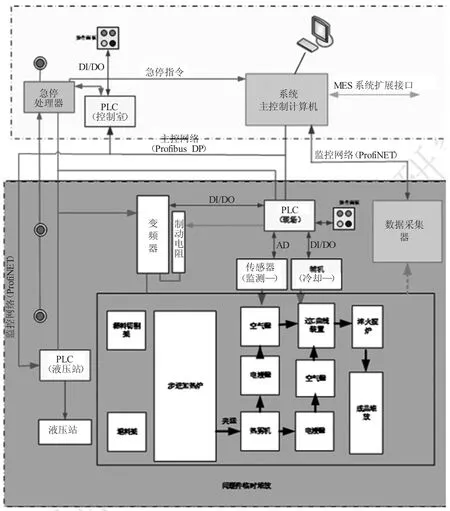

基于整个锻球生产线的需求,提出一种基于PROFINET 的耐磨球生产线智能控制系统设计,其主要由控制系统、人机界面HMI、热剪系统、机器人锻打系统、视觉检测系统、淬火系统、工控机、网络交换机、通信模块等组成,硬件布置如图1 所示。

图1 硬件连接示意图

整个产线的控制系统采用西门子S7-1500PLC和变频技术,棒料热剪系统用于棒料的加热、长度准确裁剪;机器人锻打系统用于机器人夹持裁剪棒料放置数控锤进行锻打;视觉检测系统采用相机实现锻打后的磨球圆度检测;淬火系统控制水温。

3.2 控制网络设计

整个系统采用多级网络体系,设计的磨球生产控制系统共有5 个不同网络。其中核心网络为生产控制系统,使用PROFINET 协议通过交换机相互连接通信[6],其网络拓扑如图2 所示。磨球生产控制系统与现场其他设备,如热剪系统、锻打系统、数据采集与监控系统等,通过通信模块进行通信。

图2 控制系统网络拓扑

其中工业以太网(PROFINET)技术,使用TCP/IP和IT 标准,提供了一个优化的、基于以太网第二层的实时通讯通道,极大地减少了数据在通讯栈中的处理时间[7]。在这个PROFINET 网络中,应用了3 种子协议:①PLC 与热剪机使用了TCP/IP 协议;②PLC与HMI、远程IO 模块、视觉相机、淬火系统使用RT协议;③PLC 与机器人使用IRT 协议。

3.3 控制流程及程序设计

3.3.1 PLC 和HMI 程序设计

PLC 和HMI 程序使用西门子软件设计,主要分为硬件组态和程序编写。硬件组态主要有CPU 模块、输入/输出模块、通信模块、远程输入/输出模块等。

PLC 作为主控设备,负责整个磨球锻打系统的流程控制,也负责与系统中其它设备动作逻辑的数据交换。PLC 程序设计主要分为以下几部分:主程序、安全控制程序、输送系统交互程序、报警程序、初始化程序、复位程序等。其中安全控制程序比较重要,主要负责处理安全门锁、安全光栅、急停系统的程序,所有的安全输入信号都采用双通道信号,安全等级比普通继电器系统要高。

3.3.2 机器人程序设计

机器人采用ABB 机器人,其程序通过ABB RobotStudio 仿真软件进行设计,也可以通过它编辑各种数据变量和通信变量,如移动位点、工件坐标系、工具坐标系、IO 变量、PROFINET 通信变量等[8]。机器人主程序的控制流程采用校验循环形式,其控制流程如图3 所示。

图3 机器人工作流程图

4 结论

根据磨球生产工艺流程,设计了一套基于PROFINET 的生产控制系统。上位机采用西门子软件和程序编写,下位机采用西门子可编程逻辑控制器S7-1500PLC,根据生产要求,确定了工控机、网络设备等控制系统所需的软硬件。生产控制系统应用于磨球生产线,实现了整个条产线的自动化生产,并且产线运行稳定、性能良好,达到了预期的设计目的,并且对类似生产线的设计具有一定参考价值。