CMZY2-400/35型钻装锚一体机万向臂模态分析

尹中会,毛马杰,张安宁,2,张彪,罗松松,陶永芹

(1.安徽理工大学, 安徽 淮南 232001;2.中国煤炭学会 煤矿机电一体化专业委员会,上海 200030;3.凯盛重工有限公司, 安徽 淮南 232058)

0 引言

CMZY2-400/35型钻装锚一体机在钻臂上端采用了双摆动油缸的万向臂结构如图1所示,万向臂由摆动油缸1、2和连接板组成,凿岩机构与摆动油缸1的摆动轴连接,摆动油缸2的摆动轴通过连接板与摆动油缸1的缸体连接,摆动油缸2的缸体与主臂连接。该臂是钻装锚一体机的关键部件,在实际工作中工况多、受力复杂,其支撑的凿岩机在工作中以57 Hz的频率对煤岩不断冲击,其动力学性能的好坏直接影响整机工作效率和可靠性[1-3]。为保证该结构满足设计要求,除必须对其进行静强度校核外,还应当对其进行模态分析,以防发生共振,导致设备失效。

1 万向臂工况分析

1.1 工作组件的选择

由图1可知,万向臂下部固定在主臂上,上部与凿岩机构联接并支撑凿岩机钻孔,因此,为提高分析的可靠性,选择万向臂与凿岩机构作为模态分析对象如图2所示。

图1 钻臂及其万向臂结构示意图

图2 万向臂与凿岩机构的三维模型

1.2 万向臂基本工况

根据该一体机的工作过程,可知万向臂在工作过程中需要配合主臂调整出多种姿态来实现钻凿不同方位的炮眼和锚杆眼,同时,钻进不同深度时对万向臂的固有频率都有影响,由于主臂和万向臂是连续移动,可能的姿态过多,为方便分析,对万向臂工况进行简化,分向正前、斜前、正上、斜上、正侧、斜侧、正下、斜下等方向钻进,选择摆动油缸1位于摆动油缸2正上方、侧方、正下方等位置,可得万向臂的10种基本工况,如表1所示。

表1 万向臂主要工况及钻孔部位及方向

2 钻臂与万向臂的模态分析

2.1 三维建模

采用SolidWorks进行三维建模,不同工况位置的模型可通过移动/旋转零件方法来调姿获得,工况2的三维模型如图2所示。

2.2 网格划分、约束施加、材料属性确定

由于万向臂及凿岩机构的模型尺寸较大,在先采取设置较大全局网格的基础上,对万向臂关键零部件进行细化处理和局部加密,工况2的模型网格划分如图3所示。

图3 万向臂工况2的三维模型的网格划分

根据实际工作情况,将摆动油缸2与主臂连接面固定,约束扶钎器在与钎轴线垂直面内的自由度,如图4所示。

图4 万向臂工况2的三维模型的约束

对材料属性及参数选择如表2所示。

表2 材料属性及参数选择

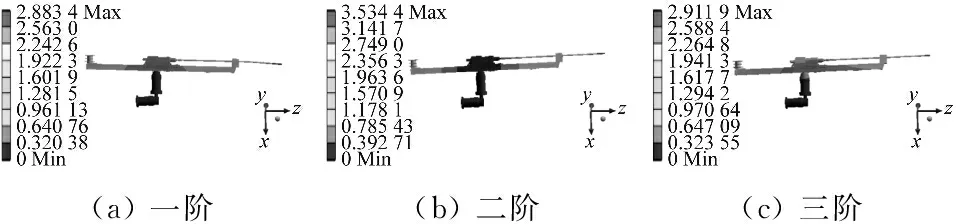

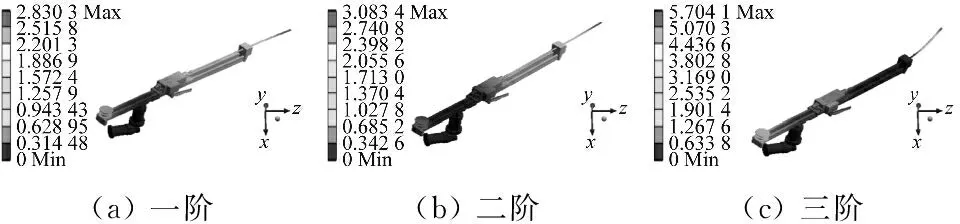

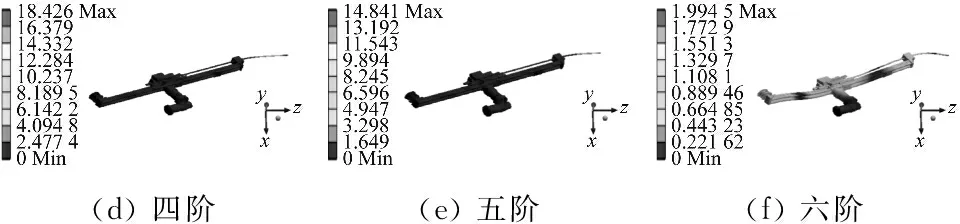

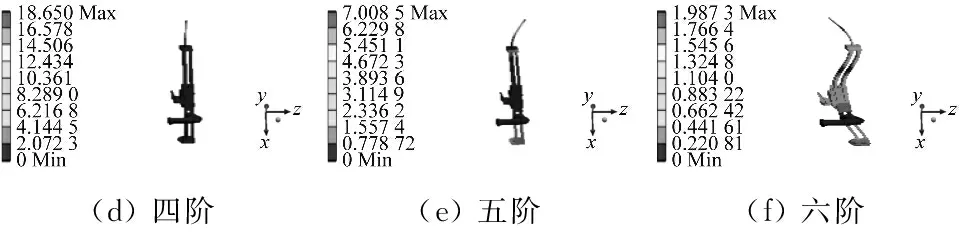

2.3 模态分析及结果

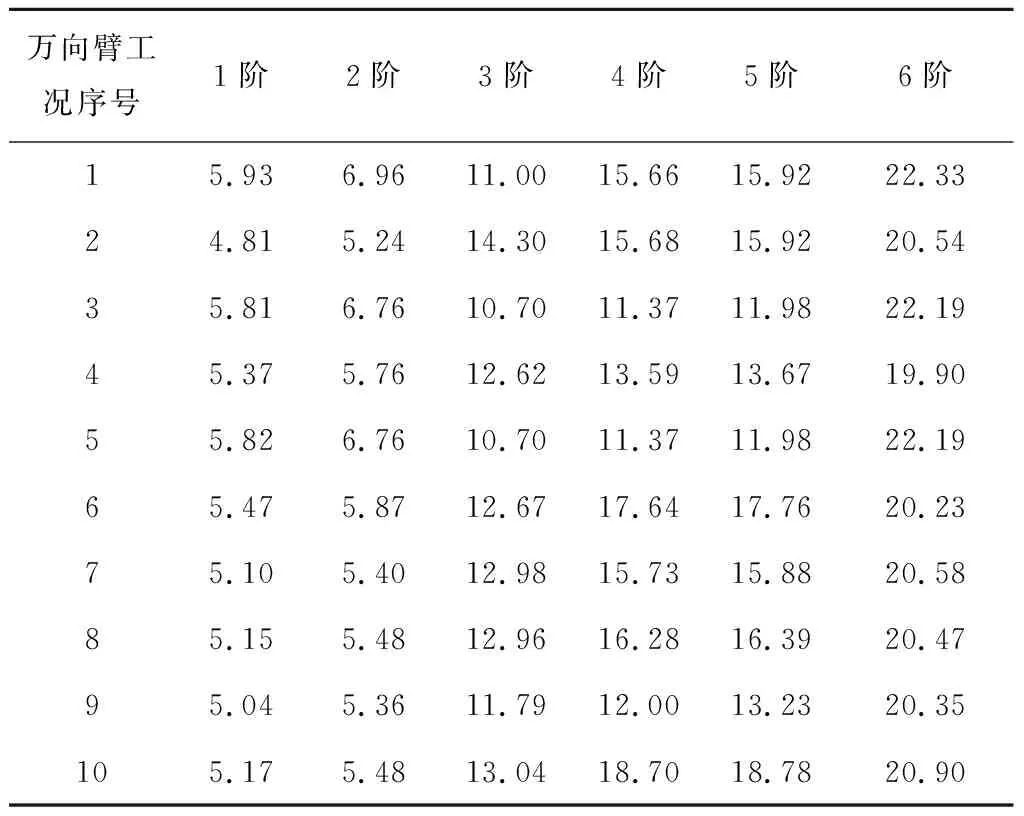

对模型进行网格划分、约束、定义材料属性后进行有限元运算分析,得到各工况的模态振型云图如图5~图14所示,对应的固有频率见表3。

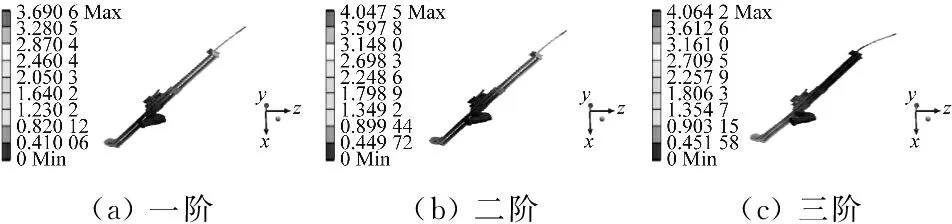

图5 钻臂万向臂工况1时的应力云图

2.4 结果分析

由以上分析可知:在各工况情况下,万向臂的1~6阶固有频率最小值为4.81 Hz,最大值为22.33 Hz,均小于凿岩机的冲击频率57 Hz。

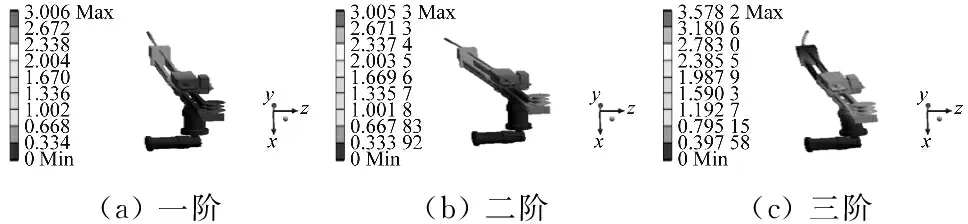

图6 钻臂万向臂工况2时的应力云图

图7 钻臂万向臂工况3时的应力云图

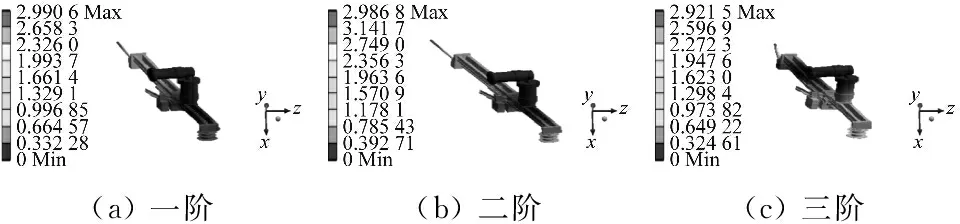

图8 钻臂万向臂工况4时的应力云图

图9 钻臂万向臂工况5时的应力云图

图10 钻臂万向臂工况6时的应力云图

图11 钻臂万向臂工况7时的应力云图

图12 钻臂万向臂工况8时的应力云图

图13 钻臂万向臂工况9时的应力云图

图14 钻臂万向臂工况10时的应力云图

3 结论

本文采用SolidWorks软件建立了钻臂万向臂结构三维实体模型,导入有限元分析软件ANSYS,并根据实际工作状态,对钻臂万向臂10种工况进行了模态分析,得到如下结论:

1) CMZY2-400/35型钻装锚一体机采用的万向臂各工况1~6阶固有频率在4.81~22.33 Hz之间,均小于凿岩机的冲击频率57 Hz,不会产生共振,满足设计要求。

2) 不同工况下方向臂的固有频率如表3所示。由表3可知,不同工况下,各阶固有频率变化较小,均不超过10 Hz,特别是最高的6阶固有频率变化不超过3 Hz,因此,可判定该万向臂在其他过渡工作状态下的固有频率也不会接近57 Hz,可以不再验算。

表3 不同工况下万向臂固有频率 Hz