基于孔-裂隙双重介质模型的有效抽采半径应用研究

崔广永

(陕西长武亭南煤业有限责任公司,陕西 咸阳 713602)

煤炭资源开采过程中,瓦斯灾害依然是目前我国煤矿安全生产面临的主要问题之一[1-2]。近年来,随着煤矿开采深度不断延伸,煤层透气性降低,煤层瓦斯含量、涌出量增加,煤与瓦斯突出事故隐患增加,严重威胁着井下工作人员的人身安全,也影响到我国煤炭资源的开采效率[3-4]。预抽煤层瓦斯是防治煤与瓦斯突出的重要措施,通过预抽可降低煤层瓦斯压力和瓦斯含量,是降低瓦斯灾害事故的重要技术手段[5]。在影响抽采瓦斯效果的诸多因素中,钻孔的有效抽采半径是决定能否合理布置钻孔间距的关键因素,合理的布孔间距对提高瓦斯抽采效率、保障工作人员及设施设备安全具有重要意义。张玉莹[6]将煤体看作双重孔隙单渗透率的特殊多孔介质,考虑煤层变形引起的孔隙率及渗透率变化、瓦斯的渗流扩散及吸附瓦斯解吸过程,建立了煤层瓦斯抽采固气耦合数学物理模型。马金飞等[7]以煤介质的双重孔隙结构特征及瓦斯流动理论为基础,运用COMSOL进行模拟计算,得到了钻孔参数对瓦斯抽采效果的影响规律以及单排抽采孔布置方式下的有效钻孔间距。王伟有等[8-10]根据煤岩体变形理论与瓦斯在煤层的流动理论,建立了钻孔抽采瓦斯下的气固耦合模型,并通过COMSOL进行模拟,得出了钻孔抽采有效半径。

为了解决亭南煤矿瓦斯抽采钻孔布孔的问题,根据该矿的基本生产状况及煤体基本参数,基于孔-裂隙双重介质模型,利用COMSOL软件研究单一钻孔有效抽采半径,再针对钻孔叠加效应下的不同布置间距进行模拟,以获得有效合理的钻孔抽采间距,以期为现场施工提供依据,提升瓦斯抽采效率,做到高效抽采。本文以亭南煤矿4号煤层瓦斯抽采作为研究对象。亭南煤矿位于陕西省咸阳市长武县境内、彬长矿区中部。4号煤层厚度0~20.46 m,平均厚度8.29 m,含煤系数18.99%。煤的视密度1.24~1.59 t/m3,平均1.36 t/m3;真密度1.41~1.59 t/m3,平均1.49 t/m3,煤层内初始瓦斯压力为1.01~1.29 MPa,煤层瓦斯含量为3.91~4.58 m3/t。

1 模型的建立

假设瓦斯在煤体内均匀分布,并主要以游离和吸附两种状态存在于煤基质内,以游离状态存在于裂隙内;瓦斯在煤体孔隙中的初始压力与在裂隙中的初始压力相等;煤体各向同性且仅发生弹性微小变形;煤体中瓦斯运移遵循Darcy定律,吸附遵循Langmuir定律,扩散遵循Fick定律。

1.1 建立方程

基于含瓦斯煤的平衡方程、几何方程和本构方程,考虑含瓦斯煤体的吸附解吸特性,可以获得煤体应力场方程[11]。

(1)

式中:G为剪切模量,MPa;u为位移,m;μ为泊松比;αm为孔隙的有效应力系数;αf为裂隙的有效应力系数;pi为体积应力,MPa;ui,jj为i方向上位移分量在j方向的二阶偏导数;pm,i和pf,i分别为煤体基质、煤体裂隙瓦斯压力在i方向上的一阶偏导数。

基于单孔-孔弹性理论建立p-E双孔的煤层渗透率模型,裂隙孔隙率随有效应力的改变而发生变化,裂隙孔隙率的计算公式为:

(2)

式中:φf0为煤体裂隙初始的孔隙率,%;φf为煤体裂隙孔隙率,%;E为煤体的轴向约束弹性模量,MPa;K为煤体的体积模量,MPa;pm0为煤体基质的初始瓦斯压力,Pa;pm为煤体基质瓦斯压力,Pa;pf0为煤体裂隙的初始瓦斯压力,Pa;pf为煤体裂隙瓦斯压力,Pa;a为Langmuir体积常数,m3/t;b为Langmuir压力常数,MPa。

煤体的渗透性和孔隙度存在立方关系,考虑煤体瓦斯渗流受Klinkenberg效应的影响,推导出渗透率的计算公式为[12]:

(3)

(4)

式中:k为煤体的绝对渗透率,mD;k0为煤体的初始渗透率,mD;c为克氏系数。

单位体积煤基质中存储的瓦斯质量包括孔隙中吸附的瓦斯质量和孔隙中游离的瓦斯质量,煤层裂隙中瓦斯质量指的是游离态的瓦斯质量。

煤基质中瓦斯吸附时遵循Langmuir方程:

(5)

式中:ρg为瓦斯的密度,kg/m3;ρs为煤体密度,kg/m3;ρ1为单位煤体基质中吸附的瓦斯含量,kg/m3。

利用气体状态方程可以计算煤体基质中和裂隙中游离状态的瓦斯,煤基质中游离态瓦斯质量:

(6)

式中:φm为煤基质孔隙率,%;Mc为瓦斯气体的摩尔质量,kg/mol;R为理想气体常数,8.314 J/(mol·K);T为煤体内温度,K;m2为单位煤体基质中游离瓦斯含量,kg/m3。

裂隙中游离态瓦斯质量:

(7)

式中:ρf为单位煤体裂隙中游离瓦斯含量,kg/m3。

储存瓦斯量在每容积煤体中的储量:

(8)

式中:ρ为单位容积煤体中瓦斯储存量,kg/m3。

煤体裂隙中瓦斯的流动符合Darcy渗流规律,开采的钻孔抽采瓦斯将煤体中原始无扰动状态下瓦斯压力的动态平衡打破,煤体基质内瓦斯与裂隙中瓦斯产生浓度差,煤体基质内的瓦斯扩散到裂隙,扩散过程符合Fick定律,遵循质量守恒定律。同时,裂隙中的瓦斯以Darcy渗流方式作为负能量源流出,单位体积煤体内符合质量守恒定律[11]:

(9)

(10)

(11)

把式(8)带入式(9)后,得到了煤体基质内瓦斯压力的时间关系式:

(12)

式中:Q为单位煤体基质中瓦斯变化量(质量源),kg/m3·s;v为瓦斯在煤体裂隙中渗流的速度,m/s;μ为瓦斯的动力黏性阻尼系数,Pa·s。

以上各方程组即瓦斯在煤体中的运移方式和规律。在进行钻孔负压抽采时,煤层内瓦斯压力发生变化,进而会对煤体结构产生影响,影响煤层内的孔隙率、渗透率等参数,影响瓦斯在煤体内运移,将式(9)、(11)联合(1)即为流固耦合模型。煤体中的瓦斯以扩散和渗流的运动形式运移,钻孔破坏了原煤体应力平衡后,煤体基质中吸附的瓦斯解吸,遵循Fick定律向裂隙中扩散,从而参与渗流。瓦斯在煤体内运移与煤体应力场相互作用耦合,共同构成煤与瓦斯气固耦合模型。

1.2 模型简介

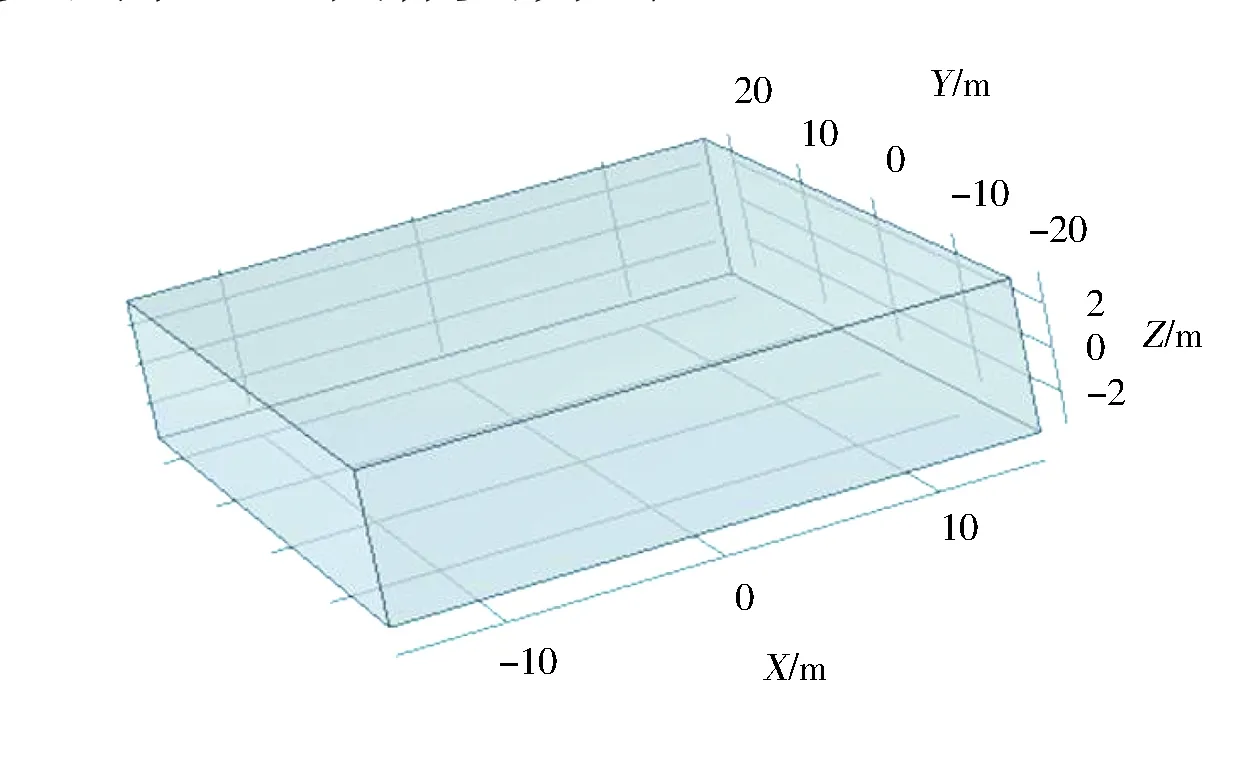

如图1(a)所示,建立长宽高分别为30 m、40 m、7 m的三维煤层模型。鉴于煤层受上覆岩层及顶板压力的影响,设定了在竖向沿Z轴负向上施加7 MPa的应力边界条件,假设煤层四周在其法向上不发生位移,底面固定。设定了煤体外边界为零通量,钻孔抽采负压为20 kPa的狄利克雷边界条件,煤体基质和裂隙内瓦斯初始压力均为1.01 MPa。网格划分时设定为用户自控制类型,将网格划分为曲率因子为0.5的自由剖分四面体,最大单元尺寸为2 m,最小单元尺寸为0.2 m,将4个钻孔网格进行划分后如图1(b)所示。为方便观测每天的瓦斯抽采变化情况,选择瞬态研究,设置抽采时长为120 d,步长为1 d。具体参数见表1所示。

(a) 几何模型

表1 模拟所需参数表

2 模拟结果与分析

2.1 单一钻孔有效抽采半径

根据《防治煤与瓦斯突出细则》中的规定,以煤层瓦斯压力为0.74 MPa、含量为8 m3/t的临界值来预测是否为突出危险区域。以煤层瓦斯抽采过程中煤层瓦斯压力降为0.74 MPa以下作为重要判别指标,瓦斯压力低于0.74 MPa的区域半径即为有效抽采半径[13]。

研究有效抽采半径时,为避免钻孔之间可能会产生的影响,故设置单一钻孔,其他条件不变。模拟抽采时间为120 d时,单钻孔瓦斯的有效抽采半径等值面的模拟结果如图2(a)所示,在XY方向上选取一截面放大后如图2(b)所示,即可得出有效抽采半径r约为1.4 m。

(a) 煤体内不同区域瓦斯临界压力等值线图

2.2 钻孔间距优化

存在多个抽采瓦斯钻孔时,钻孔间距对抽采效果有很大影响。如果钻孔之间间隔太大,会使抽采区域内的瓦斯压力不能降为规划的安全数值以下,可能造成安全事故;如果钻孔之间间隔太小,钻孔工作时相互影响,会造成资源的浪费。

图3 不同抽采间距下煤基质瓦斯压力随时间变化

图4为抽采时间为120 d,抽采钻孔间距分别为2 m、3 m、4 m、5 m、6 m时,瓦斯压力及有效抽采半径的分布情况。由图4(a)可以看出,在4个抽采钻孔之间的煤基质瓦斯压力明显较小。这是由于钻孔间距较小,在钻孔抽采负压的影响下,煤层内的瓦斯在压差作用下向钻孔周围流动,受钻孔抽采瓦斯叠加效应的影响,使得4个钻孔间瓦斯抽采效果明显。以4个钻孔中心点视为正方形区域,距离正方形区域越远,煤基质瓦斯压力越大,即抽采瓦斯效果逐渐减弱。图中绿色曲面为0.74 MPa等值面,根据模拟所得不同抽采间距在抽采时间为120 d情况下该等值面的绘制情况可知,当抽采间距为2 m和3 m时,该等值面呈较为规则的圆柱状;随着抽采间距增大,抽采间距为4 m时,等值面呈一个不规则圆柱状;抽采间距为5 m时,等值面整体上不规则圆柱状程度加深,且等值面内部呈现的分裂趋势明显;抽采间距为6 m时,等值面由原来不规则圆柱状分开为4个不规则圆柱状围绕4个钻孔分布。这是由于在钻孔间距逐渐增大后,钻孔间的叠加效应逐渐减弱,直至某一布孔间距为界,钻孔间不再受叠加效应的影响。

(a) 抽采间距为2 m时煤体内不同区域瓦斯压力值

在不同布孔间距下,随着抽采时间的延长,钻孔中心处瓦斯压力逐渐减小,钻孔间距越小,瓦斯压力降低的幅度越大,降低的速率也就越快;但是随着抽采时间的延长,瓦斯压力降低的速率越来越慢[17]。由图4可以看出,随着钻孔间距的增加,瓦斯抽采区域不断变大,但是当抽采间距增大到一定距离时,4个抽采钻孔中心位置处会出现瓦斯抽采空白带[18]。图5(b)是以图5(a)所示选取(-15,0,0)和(15,0,0)两点做截线后,不同布孔间距在抽采120 d时该截线上煤基质的瓦斯压力图。由图5(b)可以看出,以煤基质瓦斯压力低于0.74 MPa的区域作为钻孔有效抽采区域,以抽采时间为120 d为例,钻孔抽采间距为2,3,4 m时,钻孔抽采的有效范围随着抽采间距的增大越来越不明显。当抽采间距为5,6 m时,虽然抽采区域范围更大,但是在钻孔围成的内部区域出现了超过0.74 MPa的空白带。以Vdx表示钻孔间距为x米时的有效抽采区域体积,在4个钻孔抽采120 d时,Vd4>Vd3>Vd2>Vd5>Vd6。钻孔间距较小时,随抽采时间延长,有效抽采区域增大幅度逐渐不明显。虽然在经过270 d抽采后,内部空白带消除且5种布孔间距下均未在内部产生空白带;但是考虑到抽采时间过长可能会导致因压力失衡发生安全问题,以及抽采时间过长并不会明显提高抽采效果所产生的资源浪费,综合分析认为该矿抽采时间为120 d时,钻孔的间距设置为4 m时抽采效果最佳。

图5 抽采120 d时不同抽采间距下截线上煤基质瓦斯压力分布

3 结论

1)通过数值模拟,计算得出在亭南煤矿工况下,单钻孔抽采120 d时,抽采作用区域在钻孔周围形成圆柱状分布。在煤层瓦斯低于0.74 MPa的范围内,确定了有效抽采半径为1.4 m。

2)当多个钻孔抽采时,钻孔间距越小,抽采叠加效应越显著。煤层瓦斯压力为0.74 MPa的等值面形态随钻孔间距不同发生变化。以抽采120 d为例,钻孔间距较小时,4个钻孔周边的等值面近似圆柱状;当钻孔间距过大时,4个钻孔周边形成了不规则圆柱状,直至4个钻孔所包围的内部出现空白带,即出现瓦斯压力高于0.74 MPa的位置,出现抽采盲区。

3)随着抽采时间的延长,瓦斯压力前期下降明显,后期随着时间增长趋于平缓。随着抽采间距的增加,瓦斯抽采区域增大,但孔距增大到一定程度时,4个钻孔所围绕的区域内部瓦斯压力反而会出现高于0.74 MPa的空白带。在4钻孔抽采120 d时,抽采体积Vd4>Vd3>Vd2>Vd5>Vd6。综合考虑有效抽采区域变化、安全及经济问题,认为亭南煤矿瓦斯钻孔合理布孔间距为4 m。