往复压缩机管线振动的可行性研究

赵延良, 韩小迪, 耿书林

(1 山东京博石油化工有限公司, 山东 滨州 256500; 2 东营联合石化有限责任公司, 山东 东营 257200)

往复式压缩机作为通用机械, 是石油化工行业的关键设备。 往复式压缩机具有结构复杂、 运动部件多、 故障发生概率高、 维修费用高等特点。 目前, 对于往复式压缩机管线振动分析已有文献报道[5-10], 但对于气流脉动分析和机械响应分析验证其可靠性的可行性研究并不多。 由于某炼厂的往复式压缩机已生产和工艺流程以确定, 重新更改工艺参数或重整设计压缩机对造成资金浪费, 若能通过后续改进满足安全生产, 是解决管系振动一个途径。 因此, 针对某炼厂往复式压缩机的关系振动问题, 进行了用气流脉动分析和机械响应分析优化部分的可行性研究。

1 气流脉动分析

声学模拟分析采用API618 标准中3.9 款推荐的近似设计方法3, 本程序的物理基础是声学近似法, 建立声学系统的守衡方程, 通过忽略高阶小量, 使非稳态管内流体的微分方程线性化。 我们同时假定整个系统是等熵的, 并将气体分阶级的看成理想气体。 根据压缩机运行负荷调节状态, 分别按100%、50%、 N2 试车工况3 种工况进行气流脉动分析。

API 允许范围, 根据压缩机的设计参数, 按API618 第三种设计方法要求, 计算出气缸法兰处所允许的脉动值、 脉动抑制装置允许的压力降、 管道允许的脉动值, 以及管道中截面发生变化处和流体流动方向发生改变处的激振力。

该计算方法是以公称转数为基准, ±10 转为偏差的范围内进行研究以补偿压缩机性能上的微小变化, 如温度、 压力、 工艺气体成分、 摩尔质量等, 并且对每个转数进行10 阶频谱分析最后对十阶频谱矢量合成, 得相对压力脉动, 例如新氢压缩机(C101A&B&C&D)(4M125(86))的公称转数均为: N=333 r/min,则其计算范围为323/min ~343 r/min 既以每10 转为一测试步长, 得其谐波分量的最大值, 因此计算结论是偏于保守的。

压缩机管道振动的主要根源之一是气流脉动, 控制压缩机管道系统内的压力脉动, 使之处于允许范围之内, 是解决管道振动的有效途径。

1.1 压缩机基本参数

压缩机的结构参数如下:

压缩机转数: 333 r/min;

行程: 320.0 mm;

活塞杆径: 160 mm;

曲柄半径与连杆长度比: 0.13559。

1.2 100%气量正常工况

我们通过建立管道系统的几何模型一侧闭口被动边界单元, 另一侧为为压机气缸的主动边界单元。

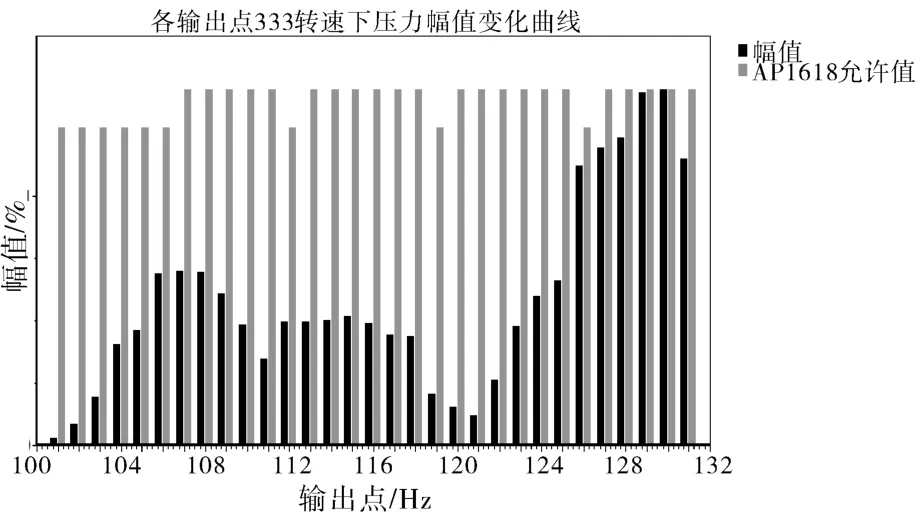

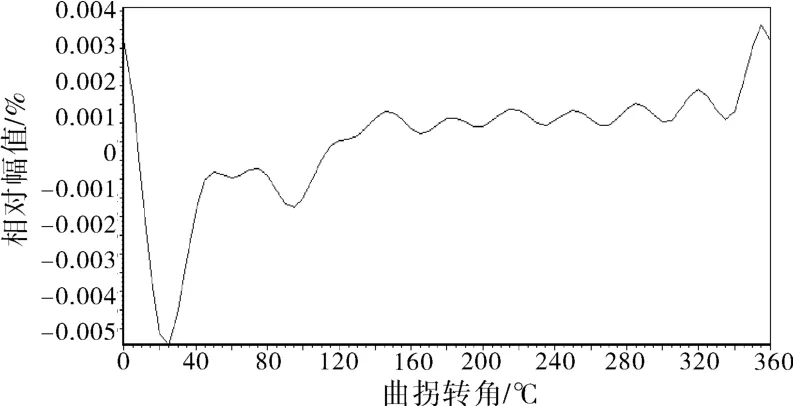

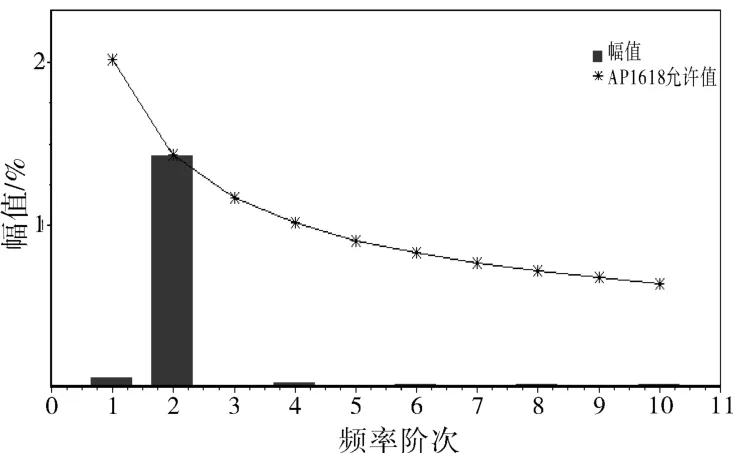

主频沿该管系分布的压力不均匀度幅值与 API618 中3.9款允许值对比情况见图1 所示。 各测试输出点的压力脉动幅值均满足要求, 其中最大值发生在130A 点处, 幅值为1.42%,其随曲拐360°转动的压力脉动波形见图2, 该点的10 阶激发频率压力脉动幅`值与 API618 中3.9 款允许值对比情况见图3所示。

图1 各输出点333 转速下压力幅值变化曲线Fig.1 Pressure change curve at 333 rotating speed

图2 节点130A 压力不均匀度时间随曲线拐角曲线Fig.2 Time curve of pressure unevenness at node 130A

图3 转速为333 rpm 时的幅值Fig.3 Amplitude of 333 rpm

1.3 50%气量正常工况

我们通过建立管道系统的几何模型一侧闭口被动边界单元, 另一侧为为压机气缸的主动边界单元。

主频沿该管系分布的压力不均匀度幅值与API618 中3.9款允许值对比情况见图4 所示。 各测试输出点的压力脉动幅值均满足要求, 其中最大值发生在111A 点处, 幅值 为1.68%,其随曲拐360°转动的压力脉动波形见图5。

图4 各输出点333 rpm 转速下压力幅值变化曲线Fig.4 Pressure change curve at 333 rpm rotating speed

图5 转速为333 rpm 值的幅值Fig.5 Amplitude of 333 rpm

1.4 氮气况试车工

主频沿该管系分布的压力不均匀度幅值与API618 中3.9款允许值对比情况见图6 所示。 各测试输出点的压力脉动幅值均满足要求, 其中最大值发生在118A 点处, 幅值为0.58%,其随曲拐360°转动的压力脉动波形见图7。

图6 各输出点333 转速下压力幅值变化曲线Fig.6 Pressure change curve at 333 rotating speed

图7 节点111 压力不均匀度时间随曲线拐角曲线Fig.7 111A Time curve of pressure unevenness

2 机械响应分析

在压缩机转动过程中, 压力脉动值随曲拐旋转360°的时程变化被给出。 采用专业的管道应力分析软件——CAESARII, 对管道进行建模。 根据管道布置和相关设备的布置安装条件以及应力分析的边界划分原则, 我们将整个机组建立整体模型。

首先建立的模型既符合设备的布置安装条件和实际操作要求, 同时也与气流脉动分析的模型一一对应。 与气流脉动分析的模型一一对应关系, 使在动应力分析中所需要的动力条件,且必须通过 《容积式压缩机技术手册》 双振幅图谱; 其次循环应力大于50 MPa。 根据以上原则我们建立应力分析模型。

3 结 论

3.1 气流脉动分析

一级进气管段在100%气量额定工况时, 脉动幅值超出API618 的限定要求。 使脉动情况符合要求, 通过在 A、 B、 C、D 四台机器的一级进气缓冲器进口处各加一孔板, 一级进气段超标调整方案, 以上计算基于声学的模拟, 模拟本身会存在一定的误差, 而分析则又建立在模拟之上, 加之管线安装影响、实际工况与计算结果之间可能存在不可避免的客观因素的影响, 因而两者之间存在差异亦属正常现象。

3.2 机械响应分析

通过综合分析、 评判我们发现原管道系统刚性较好, 不易引起振动。 在往复压缩机的振动问题中, 气柱的脉动是根源,管线机械系统的响应是表象。 在因气流脉动产生的激振力作用下, 通过谐振分析, 该机组的机械响应振幅和可能使其产生破坏的循环应力均满足了相关的规定指标。 故管系机械部分满足安全要求。

本文通过压缩机排气管路系统的气流脉动计算和机械响应性实验, 得出如下结论: 通过调整部分支架的形式, 整个管系的各项技术指标均满足长期运行要求, 管系应是安全可靠的。对以后压缩机生产制造及技改具有良好借鉴意义。