浅埋煤层孤岛工作面回采巷道支护实践*

马振虎

(陕西南梁矿业有限公司,陕西 榆林 719316)

0 引言

随着我国煤炭开采强度不断加深,开采区域以及开采深度也随之不断增大,然而受采煤方法、地质条件以及采煤设备等诸多因素影响,在一些特殊开采区域或煤层的开采过程中容易形成孤岛工作面[1-3]。孤岛工作面在开采过程中受相邻工作面回采影响,工作面两侧煤体应力集中较高,巷道围岩应力场复杂,回采巷道围岩容易发生变形、破坏,对工作面安全生产形成威胁。因此,对于孤岛工作面回采巷道稳定性以及支护参数的研究,对保证孤岛工作面安全生产具有十分重要的意义[4-7]。为解决工程实际问题,以南梁煤矿30101-1工作面在3-1号煤层边界处形成的孤岛工作面为研究对象,采用工程类别、理论计算、数值模拟以及现场实践等方法综合分析,以确定30101-1孤岛工作面回采巷道最佳支护方案。

1 矿井概况

南梁煤矿30101-1工作面位于3-1号煤层西南角,煤层埋深118.43~142.01 m,工作面煤层厚度1.8~2.03 m,走向长度为1 398.32 m,倾向长度为280 m,其北部为30101工作面采空区,南部为3-1号煤层边角治理区,在30101-1工作面区域形成孤岛工作面,如图1所示。30101-1工作面运输顺槽设计尺寸为1 453.58 m×5 m×2.5 m(长×宽×高),工作面顶底板情况见表1。

图1 井上下对照图Fig.1 Surface-underground contrast plan

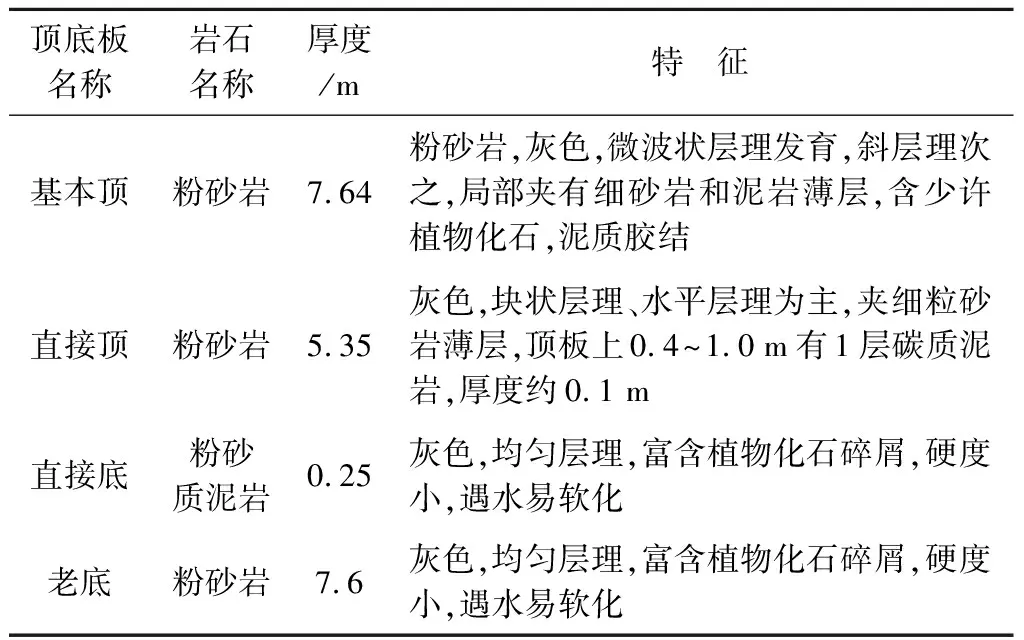

表1 30101-1工作面运输顺槽顶板情况

2 支护方案

2.1 支护参数设计

孤岛工作面回采巷道在回采过程中承受采动支承压力大,围岩较为破碎,变形量大[8]。依据南梁煤矿30101-1工作面实际地质情况,通过工程类比[9]、理论计算[10]的方法,综合考虑回采巷道的支护设计。

根据 30101-1工作面运输顺槽顶板情况表对工作面顶板稳定性进行分析可知,30101-1工作面顶板主要存在稳定和不稳定顶板。在进行回采巷道支护设计时,通过工程类比的方法,巷道可采用中等稳定围岩状况锚杆、锚索、锚网联合的支护形式[11-12]。支护参数选取锚杆杆体直径为18~22 mm,长度为1.8~2.4 m,间排距为0.6~1.0 m;锚索直径为17.8 mm,长度为5~6 m,单排间距3 m。

根据组合梁支护理论,锚杆长度应满足

L≥L1+L2+L3

(1)

式中,L为锚杆总长度,m;L1为锚杆外露长度,m;L2为锚杆有效长度,m;L3为锚杆锚固长度,m。

针对30101-1工作面回采巷道围岩特点,采用锚索进行加强支护,锚索长度为

La=La1+La2+La3

(2)

式中,La为锚索长度,m;La1为锚索外露长度,m;La2为锚索有效长度,m;La3为锚索锚固长度,m。

通过对锚杆、锚索长度理论计算,得出锚杆、锚索长度分别为2.2 m、6 m。根据工程类比、理论计算的结果综合分析提出了3种锚、网、索联合支护方案作为比较方案,具体方案参数见表2。

表2 回采巷道支护方案参数Table 2 Parameters of mining roadway support scheme 单位:mm

2.2 支护方案模拟

2.2.1 数值模型

为进一步验证上述孤岛工作面回采巷道3种支护方案设计的有效性,针对南梁煤矿3-1号煤层30101-1工作面回采巷道地质条件、力学参数以及巷道断面设计尺寸,使用FLAC3D软件建立数值计算力学模型,模型为300 m×300 m×100 m(长×宽×高),巷道沿Y轴方向开挖,采用Mohr-Coulomb本构模型,分别对3种支护方案进行模拟,分析各方案距离工作面50 m处回采巷道垂直位移,塑性区,垂直应力的变化规律,提出最优方案。

2.2.2 垂直位移模拟结果分析

图2为回采巷道垂直位移云图。方案A顶板最大下沉量为74 mm,方案B为157 mm,方案C为220 mm;方案A与B在锚索两侧均出现了垂直位移增大现象,方案A锚索两侧垂直位移为60 mm,方案B为120~140 mm,而方案C不仅在锚索两侧出现垂直位移增大现象,垂直位移量为200 mm,同时在锚索端部出现了50~75 mm的较大位移变化。通过对3种支护方案垂直位移量的分析,方案A相较于方案B和方案C能较好地控制巷道顶板移近量,更有利于巷道围岩变形的控制。

图2 回采巷道垂直位移云图Fig.2 Vertical displacement cloud chart of mining roadway

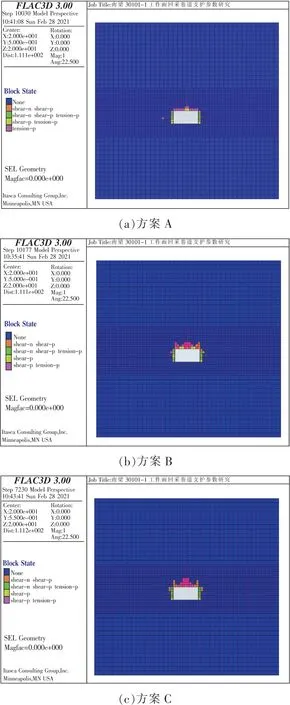

2.2.3 塑性区模拟结果分析

图3为回采巷道塑性区分布图。方案A巷道顶板中部塑性最大范围为1 m,巷道帮角塑性区最大范围为0.5 m,巷道帮部及以下塑性区范围为0.5 m;方案B巷道顶板中部塑性区最大范围为1.5 m,巷道帮角塑性区范围为1~1.5 m,帮部中部及以下塑性区范围为0.5 m;方案B巷道顶板中部塑性区最大范围为2 m,巷道帮角塑性区范围为1~1.5 m,巷道帮部及以下最大塑性区范围为0.5 m。通过对3种方案巷道顶板、帮角及帮部塑性区的最大塑性区及塑性区范围进行比较,方案A回采巷道围岩塑性区范围得到有效控制。

图3 回采巷道塑性区分布Fig.3 Distribution of plastic zone in mining roadway

2.2.4 垂直应力模拟结果分析

图4为回采巷道垂直应力云图。方案A中最大垂直应力位于巷道顶板中部为6.89 MPa,最大垂直应力范围小于0.5 m,锚索锚固段出现应力降低区,其位于直接顶与基本顶接触面位置;方案B最大垂直应力位于巷道顶板中部为6.87 MPa,最大垂直应力范围与原方案变化不大;而方案C最大垂直应力位于巷道顶板中部靠上为6.64 MPa,最大垂直应力范围小于0.2 m,相较于原方案与方案A,最大垂直应力范围最小,锚索锚固段下部和上部出现了垂直应力增大区域,锚索受力大于前2种方案。通过对以上3种方案巷道围岩垂直应力进行比较,3种方案的最大垂直应力变化不大,方案B锚索出现底应力区,对直接顶支护效果不佳,方案B锚索受力较大,综合分析方案A较为适合。

图4 回采巷道垂直应力云图Fig.4 Vertical stress cloud chart of mining roadway

通过对3种支护方案垂直位移、塑性区范围、垂直应力进行分析比较,方案A能较好地满足回采巷道在生产过程中的要求。

3 工程实践

南梁煤矿30101-1孤岛工作面回采巷道掘进期间,根据监测区锚杆(索)受力监测结果,得到压力监测曲线如图5(a)所示。锚杆在28 d内受力显著增大,最大为14.5 MPa,28~35 d内,锚杆压力增加较为缓和;35 d后锚杆受力不再发生明显变化,表明锚杆对顶板的支护是有效的。由图5(b)可见,锚索在35 d内受力增大,最大为36.7 MPa,35~42 d内锚索受力变化不大,42 d以后未出现新的明显变化,锚杆、锚索受力值在允许的受力范围内。

图5 监测区锚杆(索)受力监测结果分析Fig.5 Stress results of anchor bolt(cable)in monitoring area

工作面回采期间,回采巷道各测点顶底板最大移近量为95 mm,两帮最大移近量为500 mm,工作面机尾超前0~25 m为工作面超前矿压显现区域,主要表现为工作面超前回采侧巷道局部片帮,最大片帮深度为390 mm,片帮位置主要为巷道中下部,巷道围岩移近量均在允许范围内。

通过上述对各测点锚杆、锚索受力及巷道围岩移近量的分析可知,锚杆(索)受力均大于其初锚力,对顶板有较大的支护作用,围岩移近量变化较为稳定,该支护方案支护效果良好,能够满足现场安全生产需求。

4 结论

(1)通过采用工程类别和理论计算的方法,提出了锚、索、网联合支护的3种比较方案,通过数值模拟比较方案分析表明,回采巷道支护参数锚杆为MSGLW-335/φ20 mm×2 200 mm,顶板间排距采用900 mm×1 000 mm,两帮间排距900 mm×1 000 mm,锚索参数为φ17.8 mm×6 000 mm,单排锚索布置排距为3 000 mm,为最佳方案。

(2)现场工业试验表明,最佳支护方案A在30101-1工作面回采过程中巷道围岩变形量较小,有利于巷道稳定,该支护方案能较好地满足工作面安全生产要求。

(3)实际开采过程中超前支护范围0~25 m内实体煤一侧巷道帮部的局部仍有小面积片帮,建议对超前支护范围内实体煤一侧巷道帮部进行局部加强,预防片帮进一步发展。